新能源汽车驱动电机油冷系统设计研究

摘要:为延长电机使用寿命,应加强新能源汽车驱动电机散热系统技术研究,通过高压扁线油冷电驱动可有效提升电机散热稳定性,促进电机传热效率的提升。据此,对新能源汽车扁线电机技术、扁线发卡结构以及油冷技术进行分析,在扁线电机基础上构建新能源汽车驱动电机油冷系统,提出相应的油冷系统设计方案,对电机各部分损耗展开计算,并就机壳冷却油道及喷淋油道进行结构设计,促进电机散热性能及结构可靠性的提升。

关键词:新能源汽车;驱动电机;油冷系统

中图分类号:U469 收稿日期:2023-12-08

DOI:10.19999/j.cnki.1004-0226.2024.02.010

1 前言

近年来,新能源汽车产业得到长足发展,为满足电动汽车运行需求,应不断提高电机性能与效率,因此应针对更高功率密度电机展开深入研究,以乘用车功率度达到4 kW/kg以上为目标,推动电驱系统朝向高效化、轻量化、低成本方向发展。

作为其中的关键技术,油冷技术在扁线发卡结构中得到十分广泛的应用,在实践中应做好定子铁芯通油、油环喷淋、转子铁芯通油及甩油等测试工作,确保满足大扭矩、高转速、高可靠性的油冷系统设计要求。

2 新能源汽车扁线电机技术的应用

2.1 扁线电机技术

扁线电机即为条形绕组电机(Bar-wound motor),采用扁铜线绕组电机定子替代原本的圆铜线绕组,配套相应的定转子结构及冷却方案,以实现技术优化。当前,扁线电机在新能源汽车领域应用广泛,具有功率密度大、散热性能强等突出优势。电机能量损耗类型包括电机铜耗、电机铁耗以及杂散损耗等,其中电机铜耗占据整体损耗的70%以上,因此降低电机铜耗也成为降低总体电机能量损耗的关键[1]。

扁线电机由于采用扁铜线绕组,相较于其他绕组形式,可通过调整铜线截面积的方式降低铜耗;相比于传统的细圆导线绕组,扁铜线绕组可通过减小扁线间隙达到增加绕组铜线容量的作用,槽填充率进一步提升,最高可达70%。经测试,在相同电机功率下,扁线电机定子铁芯及端部尺寸可有效缩减,不仅可以减少材料消耗,还可以促进电机功率密度的提升[2]。

在此基础上,相较于圆线电机,扁线电机的优势还体现在以下几方面:

a.槽口尺寸更小,对电磁噪声及电枢噪音有着良好的抑制作用,通过配合转子磁极以呈现出更良好的NVH性能。

b.扁线电机绕组端部形状多样电机小型化、轻量化发展提供便利条件。

c.导体内部空隙缩减导致导体与铁芯槽之间的接触面积扩大,促进电机热传导性能与散热性能的优化。

d.绕组端部间隙的留出可为系统散热系统条件,并在端部喷油冷却技术的配合下,优化扁线电机散热性能,为新能源汽车动力性能的提升奠定基础[3]。

2.2 扁線发卡结构

扁线电机按绕组类型划分包括集中绕组、波绕组以及Hairpin(发卡)扁线电机,而发卡结构是当前扁线电机中的主流结构。扁线发卡结构按工艺可分为U-PIN和I-PIN两种类型,前者是在将扁铜线一端制成U形的基础上插入定子铁心槽,再将另一端扭转共同组成波浪型绕组;后者是直接将直铜线插入定子铁芯槽,两端同时扭转组成波浪型绕组。

对于U-PIN和I-PIN工艺来说,二者均属于轴向嵌装绕组结构,在运行效率、峰值扭矩上并没有明显差异,但相较于U-PIN,I-PIN在持续扭矩以及持续功率上更具优势,但同时由于焊点增加,也面临更高的焊点失效风险。

2.3 油冷技术

传统水冷散热方式在进行绕组热量散热处理的过程中,往往需要经过绝缘层,经由定子铁芯再达到机壳。运行过程中,若在路径中出现局部热点,会在一定程度上对水冷散热效率造成不利影响。

基于此,可通过油冷技术针对这一问题提出解决方案,既可以实现与热源的直接接触,又可以规避对电机磁路的影响。同时,将油冷技术应用于扁线电机领域还有助于达到更高的散热效率。

电机运行期间,热量主要集中在绕组端部,在喷油冷却技术作用下,端部可呈现出更为良好的散热作用,除了喷油冷却技术,轴心甩油冷却技术等也得到十分广泛的关注[4]。

3 基于扁线电机的新能源汽车驱动电机油冷系统设计

3.1 油冷系统设计方案

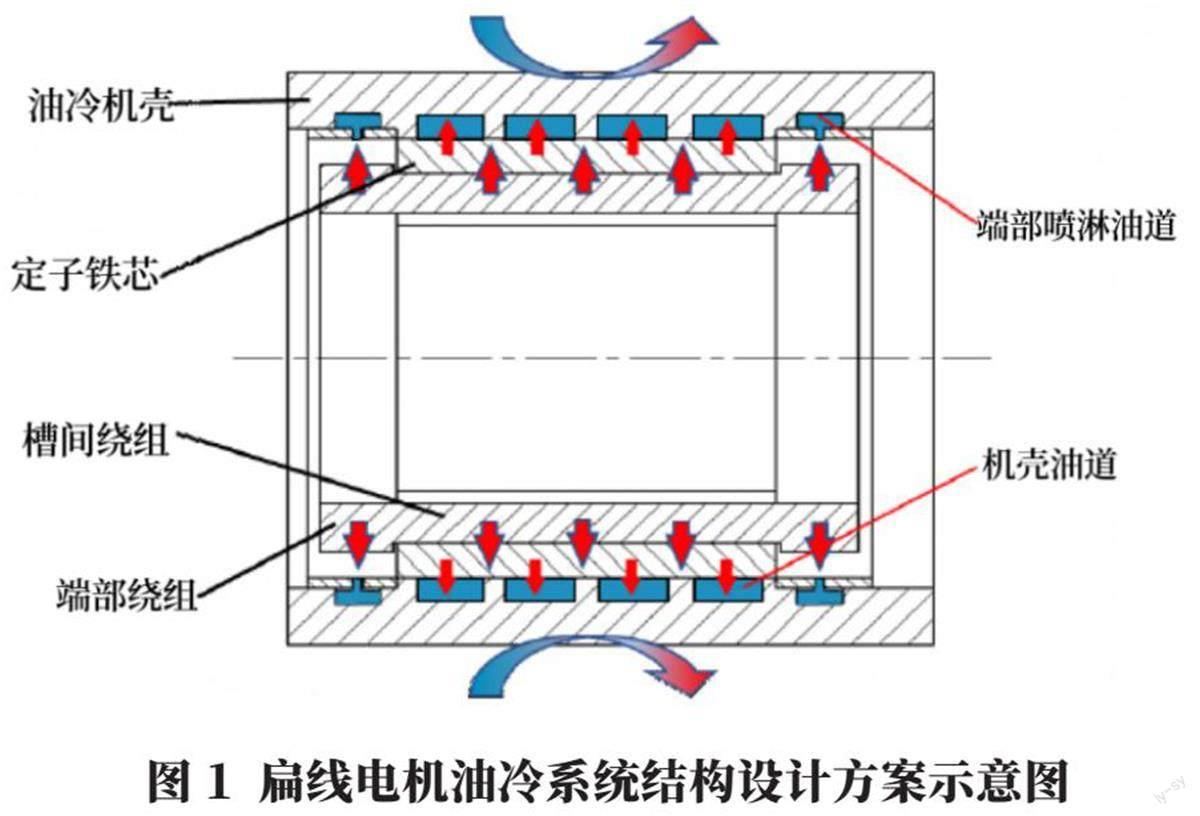

扁线电机油冷系统运行期间,冷却油在与电机绕组、定子铁芯直接接触时可呈现良好的散热效果,同时具备较强的导热性能。扁线电机油冷系统结构设计方案如图1所示。

定子铁芯和电机绕组为扁线电机的两大热源,特别是在运行期间,定子铁芯较绕组的发热功率更高。传统水冷散热系统采用内置式流道,其散热效果很大程度上会受到内壁粗糙度和形位公差的影响,加上铁芯和机壳之间存在空气间隙,从而导致冷却水带走热量的过程更易受热阻限制,散热质量及效率不高。基于此,本项目提出通过机壳内壁油槽替换内置式油道的方案,通过油冷散热系统增加冷却油与定子铁芯的接触面积,减少定子铁芯冷却受气隙热阻的影响。

而对于扁线电机端部绕组来说,传统水冷散热系统下,端部绕组散热条件较定子铁芯更差,随着接触面的增加,其接触的热阻也大大增加,导致端部绕组散热效果不佳,同时电机内部也出现较大的温度梯度。

针对这一情况,本项目提出预埋热传感器的方式获取端部绕组温度数据,结合电机最大温升加强对端部绕组温度的把控。在此基础上,本项目进一步将喷淋油道调整至机壳处,实现冷却油与端部绕组的直接接触,确保可在短时间内实现良好的散热效果,同时规避空气参与到接触面中,避免接触热阻对冷却油散热效果的影响。

3.2 电机损耗计算

本项目为高压(800 V)扁线油冷电驱动系统,最高转速可达20 000 r/min。扁线电机运行期间所产生的损耗包括电机铜耗、电机铁耗、杂散损耗等,因此本项目也需要针对绕组线圈、铁芯等位置产生的损耗进行计算[4]。本项目基于扁线电机电磁仿真对电机损耗进行分析与计算,探讨电机温度升高受各部分损耗的影响,进而根据计算结果对电机运行温度分布提供参考。

3.2.1 绕组铜耗计算

扁线电机铜耗是指电机运行期间,铜线绕组会出现一定程度上的发热,并形成相应的能量损耗。通常情况下,扁线电机铜耗包括直流铜耗、交流铜耗,其中直流铜耗以电流热效应为主要影响因素,因此在计算过程中需考虑热效应影响,进而引入焦耳公式,其公式表示为:

[PCu=mI2R] (1)

式中,[PCu]为绕组铜耗,W;[m]为电机绕组相数;[I]为绕组相电流有效值,A;[R]为绕组相电阻阻值,Ω。

扁线电机运转过程中,电机内部温度会受到各部分损耗影响而升高,考虑到本项目中的电机机组功率与铜耗较大,其定子绕组阻值势必会存在较大范围的温度变化,其温度变化计算公式表示为:

[R=R01+α0T?T0] (2)

式中,[R]为温度[T]时的绕组相电阻阻值,Ω;[R0]为温度[T0]时的绕组相电阻阻值,Ω;[α0]为电阻温度系数;[T]和[T0]分别为绕组温度与起始环境温度,℃,本项目在计算过程中,[T0]取值为20℃,而[R0]的公式则表示为:

[R0=PCu2LhNnπad22] (3)

式中,[PCu]为温度[T0]时的铜线电阻率,Ω?m;[Lh]为绕组线圈半匝长,m;[N]为绕组串联匝数;[n]为并联支路数;[a]为并绕根数;[d]为绕组铜线直径,m。

由于本项目采用的是扁线绕组,在电机高转速工况下,受到集肤效应、临近效应的影响也会产生交流铜耗,其计算公式为:

[PAC=PDC+Pstrand+Pbundle] (4)

式中,[PAC]为导体总铜耗;[PDC]为直流铜耗;[Pstrand]为基于单根导体的交流铜耗;[Pbundle]为基于成束导体的交流铜耗。

3.2.2 定子铁耗计算

扁线电机运行过程中还会产生一定的铁芯损耗,可以分为磁滞损耗、涡流损耗、异常损耗,电机绕组在接入电流后可形成电力磁效应,进而引发电机磁场的改变,在此基础上受到磁滞效应影响而产生相应的磁滞损耗;电机铁芯磁通工况下则会产生相应的涡流效应,造成一定的涡流损耗,此外定子铁耗还包括一定的异常损耗。对扁线电机定子铁耗进行计算,其公式表示为:

[PFe=Ph+Pc+Pe=khfB2+kCf2B2+kef1.5B1.5] (5)

式中,[PFe]为定子铁耗,[Ph]、[Pc]、[Pe]分别为磁滞损耗、涡流损耗以及异常损耗;[kh]、[kC]、[ke]分别为磁滞损耗、涡流损耗与异常损耗系数;[f]为交变电流频率,Hz;[B]为磁密幅值,T。

根据式(5)可以进一步看出,扁线电机铁耗与电流频率有着十分密切的关系,铁芯涡流损耗会随着电流频率增加而增加,其增长速率也呈现出快速增加的趋势。当处于特定工况时,电机铁耗往往会比铜耗更大。

3.2.3 杂散损耗计算

扁线电机杂散损耗往往会受到多方面因素的影响,包括线圈绕组电流、定子铁芯开槽等,这也给扁线电机杂散损耗的精确计算带来一定难度。在这样的情况下,本项目通过测试得到在电机驱动电流持续增大的过程中,杂散损耗会随着电流平方的增加而增加,因此可通过近似公式完成杂散损耗的计算,其公式表示为:

[Ps=IIr2KsPN] (6)

式中,[I]为电机线电流,A;[Ir]为电机额定电流,A;[Ks]为电机杂散损耗系数;[PN]为电机额定功率,W。

4 油冷系统参数设计

4.1 机壳冷却油道设计

在进行机壳冷却油道设计过程中,其主要目的是提升电机油道冷却效果,因此应对油道进行合理选型。现阶段,常见的油道类型有螺旋型、折返型、周向型等,通过对散热系数、压力损失等参数进行衡量,同时考虑到本项目采用的扁线电机功率密度较高,经过综合考量选定轴向折返型油道结构,同时将油道直角通道调整为圆角,以实现油道压阻条件的优化,使冷却油呈现出更顺畅的流动状态,从而起到降低油道压力损失的作用。基于此,本项目结合圆角过渡设计思路提出优化油道设计方案,图2为S形轴向折返油道示意图。

结合图2信息可以看出,本项目的油道方案采用矩形截面,进油口设置在机壳油道中间处,确保电机前后机油道长度保持一致。在此基础上,又对油道宽度、高度以及折返半径等系统参数进行优化,进而呈现出最优的流阻和换热能力效果。经测试,在油道高度为8.5 mm、油道宽度为18 mm、折返次数为16次、油道轴向整长为83 mm的情况下,直角折返、圆角折返以及本项目采用的S形折返的油道换热面积分别为30 928 mm2、28 314 mm2以及26 343 mm2。

4.2 喷淋油道结构设计

扁线电机运行过程中,为达到良好的冷却效果,需要使得冷却油在重力作用下自上而下流动并与端部绕组直接接触,从而保证电机冷却的均匀性与全面性。在此过程中,为尽可能减少喷淋油道压力损失,往往不会在电机底部布置喷嘴。本项目在进行电机喷淋油道设计及其与机壳油道连接设计的过程中,基于冷却油流动特点提出环绕电机上方240°、180°、120°三种布置方案(图3、图4、图5),分别对应的喷嘴数量为17个、13个、9个,喷淋油路尺寸均为5/18 mm,喷嘴直径均为1.5 mm。在对三种方案进行对比的过程中,考虑到为使冷却油顺利流出,需要设置額外的抽油泵与进油泵,因此240°喷嘴布置方案具有更强的适用性。

5 结语

扁线电机凭借其独特优势在新能源汽车领域得到广泛应用,同时引入扁线发卡绕组工艺,更好地满足新能源汽车电机高效能、轻量化、高功率密度的发展要求。为提高电机散热效率,本项目将传统水冷散热系统替换为油冷系统,实现电机各部分损耗精确计算的同时,强化了油冷系统的参数设计,从而确保扁线电机可以长时间处于高效的散热状态,为电机持续功率和持续扭矩的提高提供技术支持。

参考文献:

[1]曲亚飞,毛红生.新能源汽车电驱动系统关键技术及其发展趋势[J].时代汽车,2023(15):80-82.

[2]高银桥.新能源汽车驱动电机冷却技术的发展现状研究[J].内燃机与配件,2020(12):249-250.

[3]郭少杰,王军雷,夏天,等.基于专利分析的新能源汽车驱动电机冷却技术发展现状分析[J].汽车文摘,2020(5):8-12.

[4]陈广林,周文,陈寄贵,等.纯电动汽车集成电驱系统油冷方案的研究与应用[J].汽车实用技术,2020(15):8-9+28.

作者简介:

杨悦思,男,1987年生,工程师,研究方向为新能源汽车新能源电机、扁线定子、电驱动油冷。