污水处理厂臭氧催化氧化系统设计要点分析

冯静娴,刘晶晶,曹倩倩

(中机国际工程设计研究院有限责任公司华东区域中心,南京 210023)

1 引言

为保护生态环境,提升城市周边水体水环境质量,部分省份针对所属地水体特征, 提出地方污水处理厂相关污染物排放标准。 其中,天津、浙江、江苏等地污水处理厂污染物排放标准中的A 标准要求出水CODcr≤30 mg/L;巢湖、淮河流域等地污水处理厂污染物排放标准中的A 标准要求出水CODcr≤40 mg/L。 为保证污水厂出水CODcr达标,进水混有工业废水或者进水主要为工业废水的污水处理厂一般选择高级氧化工艺。 现阶段,污水处理厂常用的高级氧化工艺有臭氧催化氧化法、Fenton 氧化法、光化学氧化法、电化学氧化法等[1]。 为了给相关高级氧化设计提供参考,本文主要对臭氧催化氧化工艺中涉及的臭氧发生间和臭氧催化氧化池的相关设计进行论述。

2 设计参数

2.1 臭氧投加量的确定

臭氧催化氧化法处理污水的原理是臭氧在催化剂的作用下,生成羟基自由基(·OH),利用OH 的强氧化性去除水中难降解CODcr[2]。确定污水中臭氧投加量需要根据原水水质确定,并结合小试、中试试验;根据《给排水设计手册》,深度处理中O3投加量和CODcr去除量的比值可取2~4[3];根据《臭氧催化氧化污水处理技术规程(征求意见稿)》,该比值可取0.8~2.0。

2.2 臭氧接触时间的确定

为保障臭氧催化作用后与废水中的难降解CODcr的充分反应,臭氧催化氧化池内接触时间不宜小于30 min;可串联分级设计,每级反应池接触时间不宜小于30 min。

3 臭氧发生间设计要点

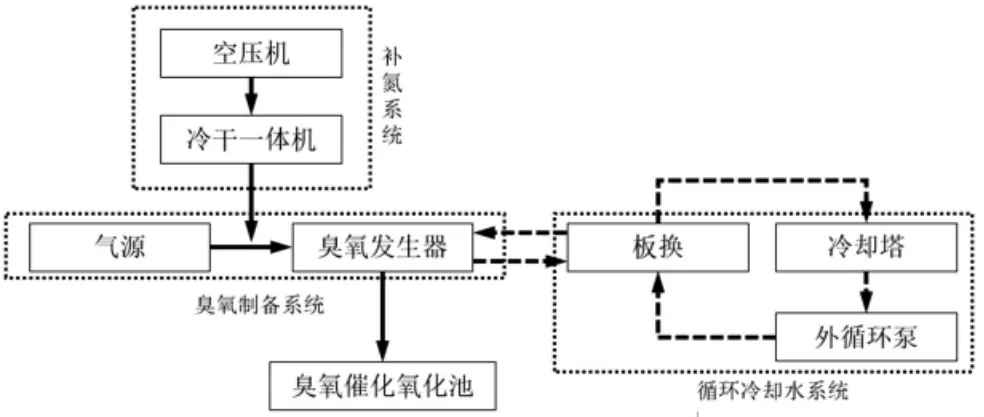

臭氧发生间一般内置臭氧制备系统、循环冷却水系统、补氮系统,如图1 所示。 臭氧制备系统根据气源采用空气源还是氧气源有不同的布置形式。 除此以外,为方便电气配电,臭氧发生间一般配有配电间。

图1 臭氧发生间系统图

3.1 臭氧制备系统设计

3.1.1 气源的选择

供给臭氧发生器制备臭氧的气源主要有空气源及纯氧源。空气源一般采用空压机+制氧机现场制备;纯氧源可采用现场制备和现场储存两种形式。 不同气源的配套基建设备和运行费用不同,一般臭氧制备量>60 kg/h,可选用空气源,臭氧制备量≤60 kg/h,可选用纯氧源[4]。 气源装置供气量及供气压力应满足臭氧发生器最大发生量时的要求。

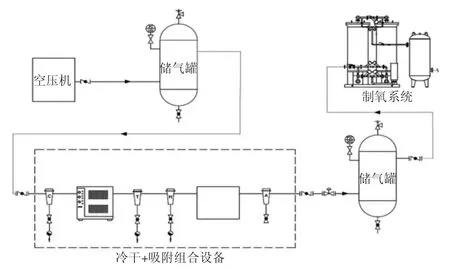

1)空气源系统配置

空气源系统包括空压机、过滤器、吸附干燥机、制氧机、储气罐及相关配套仪表,系统组成如图2 所示。 原料空气需满足无油、干燥、无尘、无水、无有机物以及无其他气体污染;空气源制备氧气浓度为21%[5]。空气源系统一般设置在臭氧发生间内, 并与臭氧发生系统分开布置。 在进行空压机等设备选择时,空气量可按式(1)计算:

图2 空气源系统流程图

式中,V总为总干空气量,Nm3/h;QO3为根据水处理要求计算出来的臭氧产量,kg/h;C为单位体积空气产出的臭氧量,根据发生器而定,g/m3;α 为系数,可取0.92。

2)纯氧源系统配置

(1)现场制备纯氧配置

现场制氧设备可选择采用吸附和真空蒸馏两种形式,制备氧气浓度≥90%,氧气设计压力≥0.3 MPa。由于制氧设备需停机检修,现场一般需要储存不少于2 d 的液氧量。 采用现场制备纯氧的工程应用较少。

(2)液氧系统配置

液氧系统采用液氧为气源,一般设置液氧站,将液氧系统相关设备设置在室外的臭氧发生间附近。 液氧站主要包括液氧储罐、蒸发器、减压阀组以及相关仪表阀件[6],典型占地尺寸为5 m×10 m,系统组成如图3 所示。 液氧储罐储存量可按照不小于3 d 进行设计,蒸发器设置备用[7]。

图3 液氧站系统流程图

在液氧储罐选择时,氧气量可按式(2)计算:

式中,QO2为氧气量,Nm3/h;QO3为根据水处理要求计算出来的臭氧产量,kg/h;β 为臭氧发生器出口浓度,%。

液氧储罐以1 m3液氧折合800 m3标准状态气氧计算,液氧站采用的氧气浓度≥99.5%;液氧储罐工作压力一般为1.6 MPa,蒸发器气化工作压力应与液氧储罐一致,气化能力以氧气的峰值流量确定[8];减压阀组后应设露点仪,露点应低于-70 ℃。

3.1.2 臭氧发生器的布置

在确定臭氧投加量后,需乘以安全系数1.06,最终确定臭氧发生器规格。以空气源为气源的臭氧发生器,臭氧化空气中臭氧浓度一般为25 mg/L,此时臭氧电耗≤17 kW·h/kgO3,臭氧发生器需设置备用;以氧气为气源的臭氧发生器,臭氧化空气中臭氧浓度一般为150~180 mg/L,此时臭氧电耗10~12 kW·h/kgO3,臭氧发生器可设置硬备用或软备用。 臭氧发生器产量具有调节性能,一般可在25%~100%区间调节。

臭氧发生器根据臭氧发生室对氧气的制取方法不同,可分为管式和板式。 管式臭氧发生器是臭氧放电管,放电管安装在不锈钢管内,后期维护仅需将管体抽出,方便快捷;板式臭氧发生器的核心部件是短流程放电室,由放电室和对应独立电源集成模块组合,各模块独立,便于检修保养[9]。 不论是管式还是板式臭氧发生器,为方便检修,一般相邻机组间距为1.0~1.5 m,设备模块或管体更换空间需结合设备预留相应空间。

3.2 循环冷却水系统设计

臭氧发生器循环冷却水温度不大于35 ℃;氧气源型产生1 kg/h 臭氧的冷却水流量不小于1.5 m3/h,空气源型产生1 kg/h 臭氧的冷却水流量不小于3 m3/h。循环冷却水系统一般设置间接冷却,包括内循环冷却水系统与外循环冷却水系统。循环冷却水系统以板换为媒介, 将臭氧发生器产生的热量由冷水进行热交换,产生的热量经板换换热,再由外部冷却系统将热量带出整个臭氧制备系统。 每台臭氧发生器对应配置一套板换系统,设置于臭氧发生器附近;外循环冷却系统包括冷却塔及外循环水泵,一般可置于臭氧发生间屋顶或室外。 内循环冷却水采用高浓度去离子水, 一般要求电导率<5 μS/cm;外循环冷却水采用厂区自来水。

3.3 补氮系统设计

液氧气化后添加少量氮气会提高臭氧制备效率, 一般以氧气为气源的臭氧发生器常备补氮系统, 将少量空气注入臭氧进气系统。 补氮系统由空压机、冷干机、干燥机和储气罐组成,其中空压机设置备用;整个系统与臭氧设备一起设置在臭氧发生间内[10]。

3.4 消防及通风系统设计

3.4.1 消防系统设计

1)液氧站消防设计

液氧储罐与污水厂建筑物之间的间距应满足建筑防火规范。 储罐之间防火间距不应小于相邻较大储罐直径的1/2。 液氧储罐周围5 m 范围内不应有可燃物和沥青路面,一般做混凝土路面。 液氧储罐与污水厂主要道路路边防火间距应≥10 m,次要道路路边防火间距≥5 m。 液氧站周边宜设置围栏,并应设置明显的禁火标志[11]。

2)臭氧发生间消防设计

结合防火规范,不同气源的臭氧发生间火灾危险类别不同,具体见表1。

表1 不同气源的臭氧发生间火灾危险类别

臭氧发生间室内消防需结合火灾危险类别进行布置, 若为丁类建筑,当建筑面积≥300 m2时,宜设轻便消防水龙或消防软管卷盘,并以中危险等级布设灭火器,当建筑面积<300 m2时,以中危险等级布设灭火器即可; 若为乙类建筑, 当建筑面积≥300 m2时,应设室内消火栓系统,并以严重危险等级布设灭火器,当建筑面积<300 m2时,以严重危险等级布设灭火器。 臭氧发生间室外附近应设置室外消火栓。

3.4.2 通风设计

由于臭氧分子量大于空气,因此,臭氧发生间通气系统需设置高位进风及低位排风风机,满足8~12 次/h 的换气要求。

3.5 其他设计要点

结合臭氧和氧气特性,建议臭氧管道、管件、阀件、采用316L 不锈钢;氧气管道采用304 不锈钢,阀门应使用氧气专用阀门,主体材料满足不氧化、不锈蚀,含碳极少;循环冷却水系统管道采用304 不锈钢或PPR 管材[12]。

采用液氧气源或者制氧机气源的污水厂, 厂内道路应满足液氧槽罐车通行,转弯及回车要求。 臭氧发生间应设置臭氧泄漏检测报警装置, 房间出入口附近需设置防护抢救设施工具箱,并设置照明和通风的室外开关。

4 臭氧催化氧化池设计要点

臭氧催化氧化池以池内装填催化装置的不同分为均相催化氧化池和非均相催化氧化池。 均相催化氧化池是以溶液中的金属离子为催化剂, 非均相催化氧化池是利用固相载体中的金属离子或金属氧化物为催化剂[13];由于非均相催化易回收且稳定、成本低等特点,非均相催化池在污水厂应用较多[14]。 综上,本次论述主要针对非均相催化氧化池相关设计要点进行论述。

4.1 臭氧催化氧化系统设计

臭氧催化氧化池可单独设置也可串联设置,为减少臭氧投加,一般要求进水SS 小于10 mg/L。 结合污水设计相关规范,一般将臭氧催化氧化系统分为两组,每组单级反应池的停留时间≥30 min。 催化剂装填于催化池内,自上而下分别为非均相催化剂、承托层、布水布气层和二次气体混合装置。其中,催化剂层、承托层厚度不应小于0.3 m,当采用滤板滤头布气时,滤板底部距离池底距离不小于1.5 m。设计水深一般为6~9 m,超高0.8~1.0 m;多级串联催化氧化池以竖向倒流隔板形式进行分隔,以满足竖向流进水,分隔间距一般取1.0~1.2 m。单格臭氧催化氧化池长宽取值需结合布水布气尺寸进行设计。

此外,为保障臭氧催化氧化池的运行,一般需设置反冲洗装置,反冲洗宜采用气洗,气洗强度取12~16 L/(m2·s),气洗频率结合水质及运行情况进行选择。

4.2 臭氧投加系统布置

臭氧投加可采用射流投加或曝气盘投加, 投加布置如图4所示。 射流投加装置主要由臭氧溶气装置、射流泵和二次混合装置组成,一般设置在臭氧催化氧化池池顶。 由臭氧发生间制备的臭氧接至臭氧溶气装置再经二次混合装置后投加至催化池内。 臭氧应采用多点投加,一般设置3 段,第一段投加量不宜小于40%,第二段和三段宜为等比例分配,气水比一般取2.5∶1。

图4 不同投加方式的臭氧催化氧化池

曝气盘投加主要由曝气盘和曝气分配器组成, 设置于催化氧化池内。 曝气盘应采用多点投加方式进行布置,其中,第一段布气区的布气量不宜小于总布气量的40%, 水下安装深度为4~6 m。 臭氧投加系统设备材质及管材阀件等需选用耐臭氧材质。

4.3 尾气破坏系统设计

臭氧尾气破坏系统一般随臭氧发生间设备一同配置,设备一般设置在臭氧催化池池顶, 并置于轻质房内用以防雨及防冻[15]。 臭氧尾气破坏系统主要由输送管道、抽气风机、剩余臭氧消除器及相关监测仪表组成。 臭氧消除器需设置备用,可采用电加热分解、催化剂接触分解等形式,最大设计气量应与臭氧发生器的最大设计气量一致。

4.4 其他设计要点

考虑臭氧特性, 整个臭氧催化氧化池需按照强腐蚀进行设计,池体内壁混凝土保护层不宜小于50 mm,混凝土材质需满足耐久性基本要求,池体内外裂缝不宜大于0.15 mm。 催化氧化池应考虑全密封,池顶需设置检修人孔,人孔应采用密封型人孔;池顶需设置自动双向压力平衡阀;池体内部隔墙顶部应设通气孔,底部应设导流孔。

5 结语

随着国家对污水处理厂出水要求的提高, 臭氧催化氧化工艺应用也越来越多。 整个臭氧催化氧化包括臭氧制备系统及臭氧投加系统,污水厂对应设计包括液氧站、臭氧发生间及臭氧催化氧化池。本文从以上几个系统论述相关设计要点及各系统的主要设备组成,以此为相关设计提供借鉴与参考。