明挖车站大跨度无柱弧形顶板模架体系设计及施工技术

王同超,赵亮

(1.上海申铁投资有限公司,上海 200032;2.北京城建轨道交通建设工程有限公司,北京 100088)

1 引言

为了提高地下空间的利用率,提升乘客的乘车体验,大跨度无柱车站结构正在被越来越多地应用。 在众多的无柱车站设计方案中,大跨度弧形顶板车站,以其通透的空间结构成为未来车站设计的一个重要方向。 在众多的无柱车站设计方案中,大跨度弧形顶板车站,以其通透的空间结构成为未来车站设计的一个重要方向。 弧形结构因其结构复杂、施工操作难度大,很难采用传统方法进行施工[1-3]。

本文以郑州机场至许昌市域铁路工程(郑州段)港区北站大跨度无柱弧形顶板为研究对象, 设计出一种新型模板支架体系,并进行现场施工,总结出一套有效、可行的施工方法。

2 工程概述

郑州机场至许昌市域铁路工程(郑州段)港区北站位于巢湖路与长安路交叉口,车站为明挖地下两层岛式车站。 主体结构外包长度为320.10 m,结构净跨18.3 m,地板埋深20.86 m,车站覆土厚度为3.53 m。

为营造出开阔通透的乘车环境, 车站站厅层公共区(5~16轴)共100 m 长度结构采用无柱弧形顶板设计,此部位结构净跨18.3 m,拱高9.0 m,矢高5.05 m。顶板断面为拱形渐变式,拱顶弧形为变径结构,两侧拱脚部位半径为3.5 m,厚度3.2 m,中间部位弧形半径为14.5 m,厚度1 m。 图1 为港区北站结构断面图。

图1 港区北站结构断面图

3 顶板模板支撑体系设计

3.1 设计思路

传统明挖车站多为平顶直墙结构, 模架支撑体系难以拟合弧形断面,无法借鉴。 弧形顶板多见于暗挖隧道与暗挖法车站,多采用模板台车或钢拱架配合钢模板进行施工。 但模板台车造价昂贵、自重较大,如应用到本车站中,板将难以承受台车荷载且耗费大量资金,因此不宜采用[4]。

钢拱架配合钢模板方法较适用于本站, 此方法不仅能够拟合弧形结构,且自重较小、便于安装。 但明挖车站跨度远大于暗挖结构,设计时还需考虑以下问题:

1)断面跨度较大,钢拱架自重势必增加,如何解决钢拱架安装问题;

2)面板若全部采用钢模板,造价较高、施工烦琐,如何进行优化;

3)满堂支架搭设体量大、标高变化多,如何优化以便于支架搭设。

针对上述问题,结合实际情况,制定如下解决措施。

1)钢拱架采用拼装形式,设置多个连接点,降低每段钢拱架自重,便于人工安装。

2)本工程顶板两侧小半径弧形段受力较大且难以拟合,采用钢模板优势明显;中间大半径弧形段受力相对较小,采用木模板能满足受力,且可“以直代曲”拟合弧形截面;故此计划采用钢木混合结构,对节约成本亦有一定优势。

3)钢架采用桁架形式,在底部设置水平杆件,可以极大限度地减少标高变化,便于现场满堂支架搭设。

综上,最终研究决定借鉴暗挖施工工艺,采用盘扣式满堂支架做下部支撑, 上部采用拼装型桁架拱配合钢木混合面板的模架支撑体系。

3.2 模板支撑设计

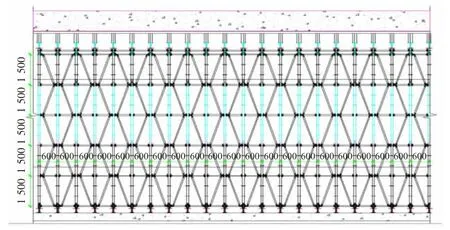

支撑体系所用到的盘扣式脚手架均为重型(Z 形)盘扣脚手架[5],立杆为60.3 mm,壁厚3.2 mm,附加水平杆、纵向连接杆直径为48mm,壁厚3.2mm 扣件钢管。立杆横向间距900mm,纵向间距600 mm,步距1 500 mm,根据设计模数配置相应的竖向及水平向斜杆。 模板配置采用钢木结合体系,两端小半径拱脚部位采用定制钢模板,中间大半径部分采用胶合板。 底部主龙骨采用I12.6 工字钢与方钢管构成的可拼装桁架龙骨。模板支撑体系横、纵面图见图2 和图3。

图2 顶板模架体系横断面图

图3 顶板模架体系纵断面图

两侧定制钢模板,宽度为600 mm,长度为1 200 mm,模板高度为115 mm,钢板厚度为4 mm,钢模板采用扣件连接构成整体。木模板面板采用15 mm 厚胶合板,次龙骨采用100 mm×100 mm 方木,间距250 mm。 拼装桁架拱共分为14 块进行现场拼装,采用ϕ20 mm 螺栓连接。

4 模架体系受力验算

4.1 面板及次龙骨受力验算

按照JGJ/T 231—2021《建筑施工承插型盘扣式钢管脚手架安全技术标准》[6]相关要求,模架体系受力验算,分别需要对面板、次龙骨、主龙骨及支架进行受力分析。 计算时面板、次龙骨可简化为平面模型进行计算。 计算结果见表1。

表1 面板及次龙骨受力验算

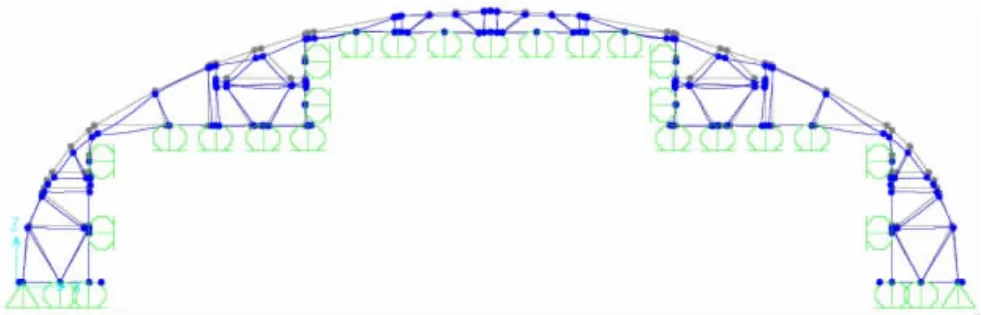

4.2 拼装桁架拱受力验算

型钢拼装桁架拱受力较为复杂, 采用SAP2000 软件进行二维计算分析,计算时钢模板位置受力取值q1=40 kN/m;木模板位置受力取值q2=30 kN/m; 取值差异更能贴合现场受力实际情况,模型如图4 所示。

图4 受力计算模型

在荷载作用下,型钢拱架最大弯矩M=8 747.29,如图5 所示;最大剪力V=24.5 kN,如图6 所示;最大变形值,如图7所示。

图5 弯矩受力计算图

图6 剪力计算图

图7 变形结果图

按上述计算结果,计算桁架拱受力,结果见表2。

表2 拼装桁架拱受力验算

4.3 满堂支架受力验算

满堂支架上部支座反力最大值F=86.32 kN,反力计算见图8。

图8 支座反力计算图

按此反力复核支架长细比、稳定性,结果见表3。

表3 满堂支架受力验算

综上,经过核算,支撑体系各部件受力均能满足要求,能够满足现场使用,但在施工时还应注意各部件连接的质量。

5 模架体系及混凝土施工

5.1 模架体系施工

模架体系施工顺序[7]:模架基底清理→支架体系搭设→调整顶托标高→吊装型钢主龙骨→拼装组合钢模板→拼装木模板。

满堂支架按照常设计的标高、 间距等参数以常规手法搭设即可,加强过程验收,确保架体满足设计要求即可,本文重点描述上部拼装桁架拱的搭设。

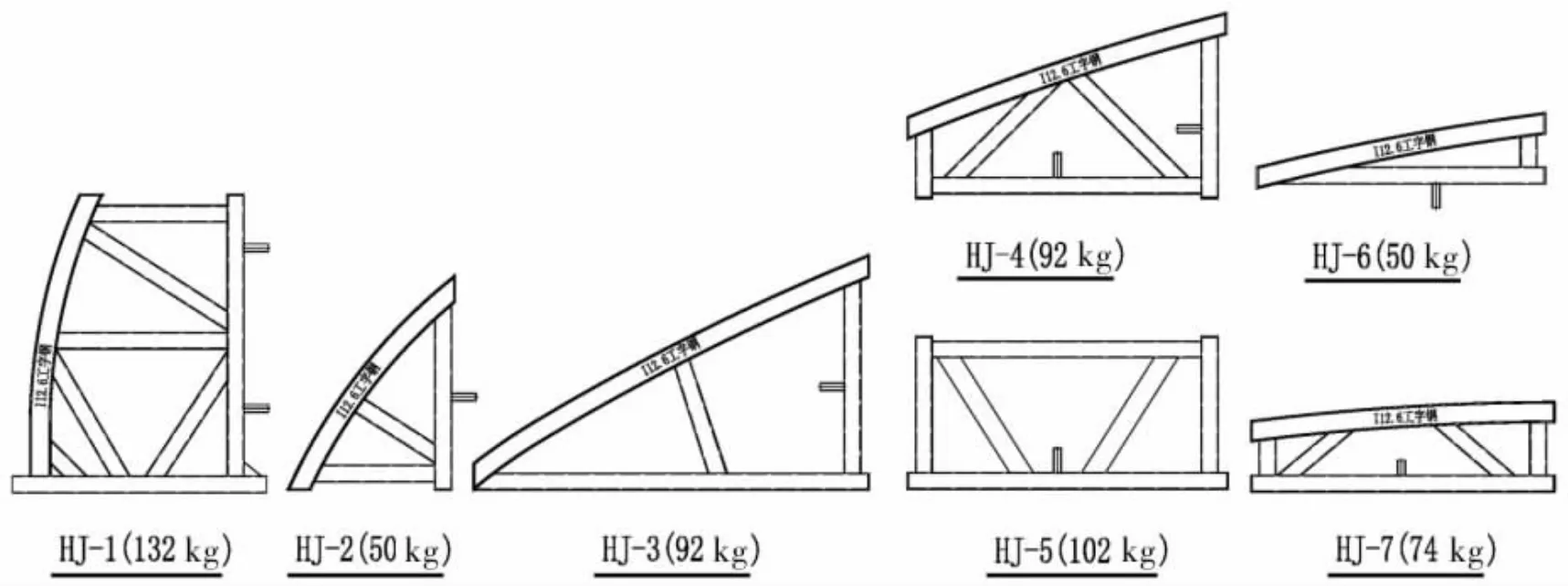

型钢拼装桁架拱采用定制加工而成, 共分为14 个弧形段,每个弧形段之间采用M20 螺栓连接。 由于型钢桁架左右对称,可分为7 段标准桁架(HJ-1~HJ-7)进行拼装,各标准段桁架采用I12.6 工字钢+方钢管焊接而成,最大质量为132 kg,见图9 和图10。

图9 型钢桁架拼装图

图10 型钢桁架构成图

拼装时, 一个断面可分为3 个部分即HJ-1~HJ-2、HJ-3~HJ-5、HJ-6~HJ-7,在地面预先拼装完成,之后通过吊车吊装到支架顶托上固定后再进行剩余部分连接。 为保证桁架龙骨的稳定性,沿车站纵向设置扣件钢管[8],将每一部分桁架拉结成一个整体, 同时为了提高桁架龙骨抵抗水平方向侧压力的能力,沿车站横向设置通长水平扣件钢管,竖向间距50 cm。图11 为现场拼装照片效果图。

图11 现场拼装照片

上部拱架拼装完成后,进行钢、木模板拼装,由于采用钢木混合结构, 在拼缝位置材料刚度变化会引起沉降、 错台现象。 为此,在钢模板与木模板交界处密排三榀方木进行过渡。模板拼装时注意在拼缝之间放置止浆条。

5.2 混凝土浇筑施工

模架验收完成后[9],进行混凝土浇筑。 由于混凝土浇筑顺序直接影响模架结构体系的受力,本站混凝土浇筑时采用两台泵车同时自两侧开始浇筑,控制混凝土的坍落度在160~180 mm,每次浇筑厚度不超过50 cm,保证每层振捣密实。 为防止弧面混凝土滑落,在两侧拱脚位置设置扣模,并控制混凝土浇筑速度,在本层混凝土临近初凝时再浇筑下层混凝土,最终在拱顶位置进行收面处理。

5.3 施工监测

混凝土施工过程中的监测项目主要包括: 模架体系的水平收敛、 沉降。 根据需要本站弧形段每仓各设置3 个监测断面,每个监测断面布置2 个水平位移观测点、3 个沉降观测点。监测控制值:水平位移值与垂直沉降值分别为10 mm、8 mm,预警值各取70%。

监测频率:钢筋安装过程中每隔2 h 观测一次;浇筑混凝土过程中实时监测[10]。

6 结语

港区北站主体结构弧形顶板段分5 仓浇筑完成, 根据现场施工监测情况,最大水平位移值为6.8 mm,最大沉降预警值为4.9 mm, 符合方案要求。 现场未发生跑模及大面积漏浆现象。 模架体系稳定,未发现失稳现象。 拆模后混凝土表面光滑平整,浇筑质量较好。 本工程共定制加工两仓型钢桁架龙骨共72 榀,组合钢模板476 块。施工简单易于拼装拆卸,成本较低,安全可靠,具有一定的推广价值。