基于Fluent的单罐蓄热特性模拟分析

耿 直,陈柯宇,王 丁,刘媛媛,张 斌,华康民,顾煜炯

(1.郑州航空工业管理学院航空发动机学院,河南 郑州 450046;2.华电郑州机械设计研究院有限公司,河南 郑州 450046;3.郑州航空工业管理学院实验室与设备管理处,河南 郑州 450046;4.华北电力大学国家火力发电工程技术研究中心,北京 102206)

0 引 言

发展低碳经济已成为时代的主题。为落实能源结构改革,必须增加新能源在能源结构中的比重。然而,新能源的高渗透率会给整个电网系统的安全运行带来一定的影响。为确保其稳定运行,需要成熟高效的储能技术作为支撑。储能作为一种可调度资源,凭借其可充可放的运行特性,成为应对新能源出力不确定性对电力系统影响的有效途径之一[1]。

我国拥有较为丰富的太阳能资源,这为我国研究太阳能、热能储能技术创造了有利条件。加速发展储能技术,多地相继出台了多项政策,以推动储能技术的开发与应用[2]。目前熔盐储能技术广泛应用于太阳能光热发电系统等新能源系统,熔融盐储能的特性实现了太阳能向熔盐热能的转变。单罐储热系统通常以熔融盐为介质,具有成本低、结构简单、效率高等优点,广泛应用于热电联产发电系统、太阳能热利用技术和聚光太阳能发电厂。

当前,国内外大量学者围绕单罐蓄热装置开展了一系列的学术研究。Mira-Hernández·C等[3]针对熔盐和其他组成的双介质温跃层与仅有熔盐的单介质温跃层储罐的运行特性做对比,并分析两者储热效率;Khurana·H 等[4]研究了热能储存的几何配置对系统性能的影响,分别针对圆柱、圆锥和抛物面单罐进行热特性分析;M·Kibria 等[5]主要研究在管壳式蓄热装置中,导热流体不同的进口温度和进口速度对单罐蓄热特性的影响,发现导热流体的不同进口温度及流速对蓄热过程影响较大;Y·Fang 等[6]主要以管壳式蓄热罐为研究对象,用有效储能能力指标来表示相同体积的潜热蓄热系统的有效储能能力,对蓄热系统的优化设计具有一定指导意义;尹辉斌等[7]采用不同的多孔介质,研究了多尺度结构中熔融盐的流动与蓄热特性;华建社等[8]基于翅片管系统设计了不同螺旋翅片的新型管壳式蓄热器,发现通过改变翅片形状可以提高蓄热装置的蓄热能力;叶三宝等[9]设计了一种新型的平板型蓄热装置,通过一系列的三维计算模拟,从蓄热量和温度变化情况探究了新型平板蓄热装置的特点并通过热增强的方法对新型平板蓄热装置进行结构优化;方明惠等[10]通过改变不同导热流体材质,对比分析了超临界CO2、水蒸气以及惰性气体的传热能力,建立强化型管壳式蓄热单元对导热流体的传热能进行优化,并通过提高蓄热单元内径比进而提高蓄热能力。

综上所述,有关单罐储热系统的优化与研究仍在不断地发展,而在单一的储热介质或单一的储热单罐物理结构方面已取得了丰富的研究成果。本文主要探究新型熔盐工质下单罐的储热性能,并结合储热容量进行优化设计,以期构建性能更优的蓄热单罐装置模型,探究新型管壳式蓄热单罐在蓄热过程中的影响因素。该研究可为蓄热单罐的设计应用提供一定参考与理论支撑。

1 系统建模

1.1 系统原理

管壳式蓄热单罐采用相变材料(PCM)和换热流体(HTF)两种材料进行蓄热能量储存。管壳式蓄热单罐相较于单一的单罐能量利用率更高,占用空间较小,适用性能更加优秀,并且操作简单。PCM 是一种由于温度的变化导致物质状态发生改变同时提供潜热的物质,多用于太阳能发电储能中。在这个过程中,单罐蓄热系统通过相变材料的物态变化储存热量,且能在很小的温度变化范围内储存大量热能。

1.2 数学模型

1.2.1 理想化假设

在数值模拟分析储热单罐蓄热特性的过程中,涉及传热流体的流动问题,需要选择层流模型[11-13]。为方便热力分析,现对蓄热过程做如下理想化假设:1)蓄热单罐内换热流体的流动过程是一维不可压缩的无黏性流动,流体流速在内部横截面上沿Y轴均匀分布;2)忽略换热流体的轴向导热;3)减小对重力的考虑从而忽略相变材料在罐内时的自然对流;4)相变材料罐内熔化后为不可压缩流体,相变材料发生熔化凝固在单一温度下[14];5)PCM 各向同性在传热过程中沿周向均匀对称传热[15];6)蓄热过程单罐两端相变材料及外壁面是绝热的;7)忽略PCM相变时的体积变化,认为相变材料和导热流体传热过程中密度相等,且蓄热过程中相变材料和导热流体初始温度均匀[16-17]。

1.2.2 控制方程

建立PCM 相变传热流体模型的过程需遵循质量守恒定律、动量守恒定律和能量守恒方程,见式(1)—式(4)。

质量守恒方程为:

动量守恒方程为:

能量守恒方程为

式中,ρ为流体密度(kg/m3);t为时间(s);u、v为直角坐标系下x,y轴的分速度(m/s);μ为动力黏度(Pa·s);k为热传导系数(W/m·K);CP为比热容(kJ/kg·K)。

1.2.3 边界条件

边界条件设置如下:

1)模型内流体均为层流状态,流体密度均匀线性变化;

2)不考虑蓄热单罐壁厚,认为蓄热表面绝热;

3)对于整个蓄热过程而言,导热流体的进口温度为800 K、流速为1.2 m/s,相变材料的初始温度设置为300 K。

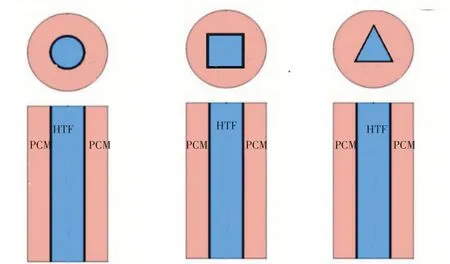

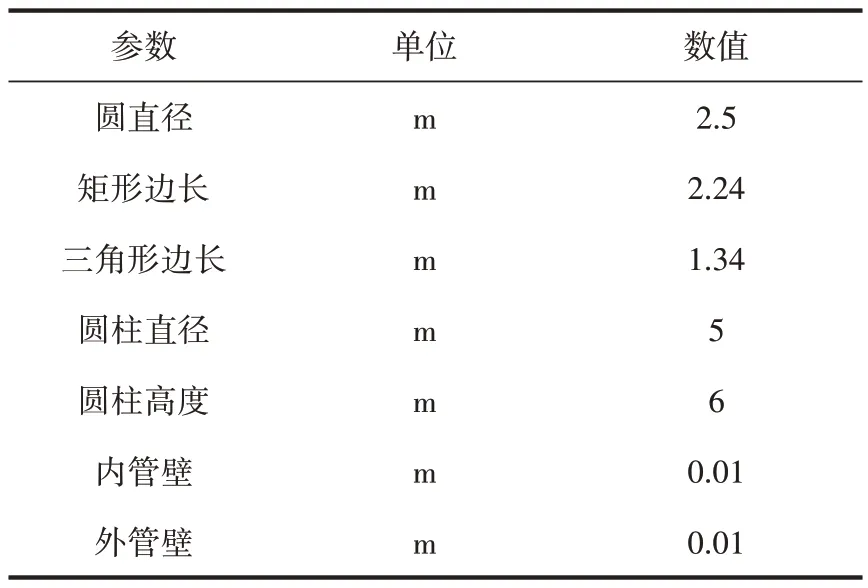

1.2.4 物理结构

管壳式蓄热单罐的几何参数如表1 所示。导热流体储存在内壳中,使两端的相变材料发生相变,且在导热管外侧和外壳的内侧充满相变材料[18-20]。图1 为三种不同几何型式的圆柱管壳式储热单罐示意图。

图1 三种管壳式储热罐的结构示意图Fig.1 Structural schematic diagram of three kinds of shell-andtube heat storage tanks

表1 管壳式蓄热罐几何参数Tab.1 Geometric parameters of shell-and-tube heat storage tank

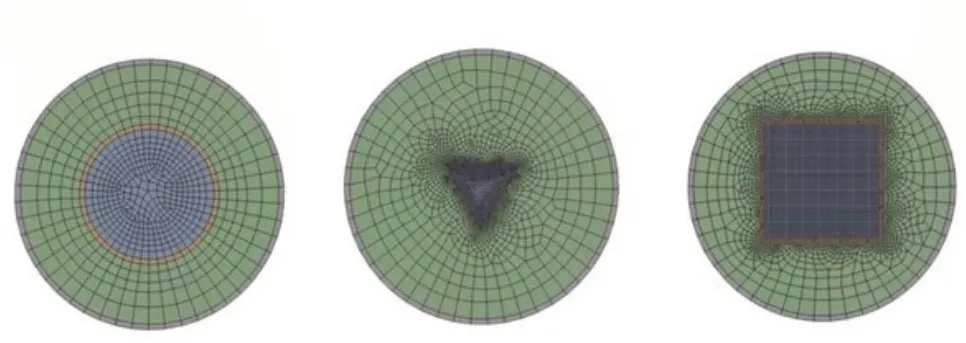

1.2.5 网格无关性验证

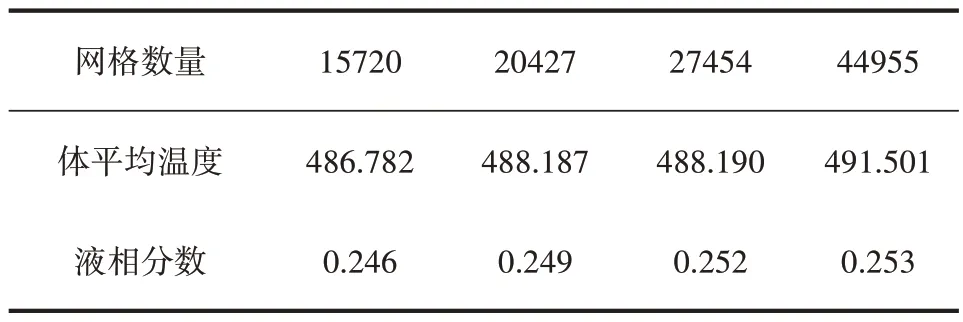

网格划分的结果如图2 所示。为选取比较合适的网格,需要对网格进行网格无关性验证。验证对象是圆柱管壳式蓄热罐沿X方向流动,相变材料的平均温度T和相变材料的液相分数[21-23]。

图2 网格划分Fig.2 Grid division

如表2 所示,随着网格数的大幅度增加,体平均温度逐渐提高,液相分数逐渐提高但提高幅度逐渐减小。由表2数据可以看出,相变材料的体平均温度和液相分数两者的变化都处在误差所允许的范围内,网格数量的多少并不是数值模拟结果的决定性因素,影响可以忽略不计。因此,本文所选择的网格数量和质量均可满足计算要求,进而保证了计算的准确性。

表2 网格无关性验证结果Tab.2 Grid independence verification result

1.2.6 模型验证

通过建立与文献[7]相同的边界条件,对本文的理论模型进行模型验证。取蓄热单罐的PCM 平均温度作为验证参考物理量。如图3所示,本文的计算结果与其参考文献中的计算结果吻合度较高且计算误差不超过2K,确保了本文模型与仿真分析结果的准确性。

图3 模型验证Fig.3 Modelling verification

2 仿真结果分析

2.1 不同几何型式的内壳式蓄热单罐储热特性对比分析

以YZ 轴为平面,选取不同几何型式的内壳式蓄热单罐模型,利用Fluent仿真软件进行计算分析并展示分布云图[24]。

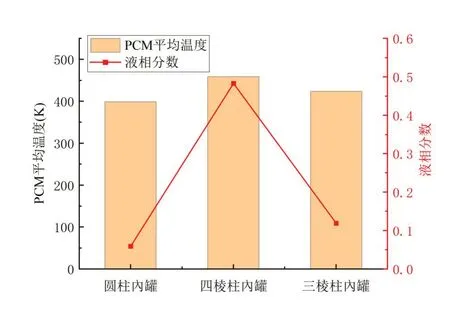

2.1.1 液相分数

蓄热单罐的内部液相分数分布如图4所示,在同一工况下,三种不同几何型式的内壳式蓄热单罐的液相分数随时间均变化较小,圆柱式为5%、三棱柱式为11%、四棱柱式为48%,其中四棱柱管壳式蓄热单罐的液相分数最大。分析可知,相变材料熔化过程部分固体转化为液体储存热量。图5 显示内管为圆柱、四棱柱和三棱柱的管壳式蓄热单罐PCM 的平均温度和液相分数,可以看出,四棱柱的PCM 平均温度比圆柱式、三棱柱式的温度高。由热力学知识可得,相变材料的蓄热量是关于相变材料平均温度的积分。因此,内管为四棱柱的管壳式蓄热单罐的蓄热量最大、蓄热速率较高、储热性能好。

图4 不同内壳式蓄热单罐的液相分数分布云图Fig.4 Cloud diagram of liquid fraction distribution in different inner-shell heat storage single tanks

图5 不同内壳式蓄热单罐的PCM温度及液相分数Fig.5 PCM temperature and liquid phase fraction of different inner-shell heat storage single tanks

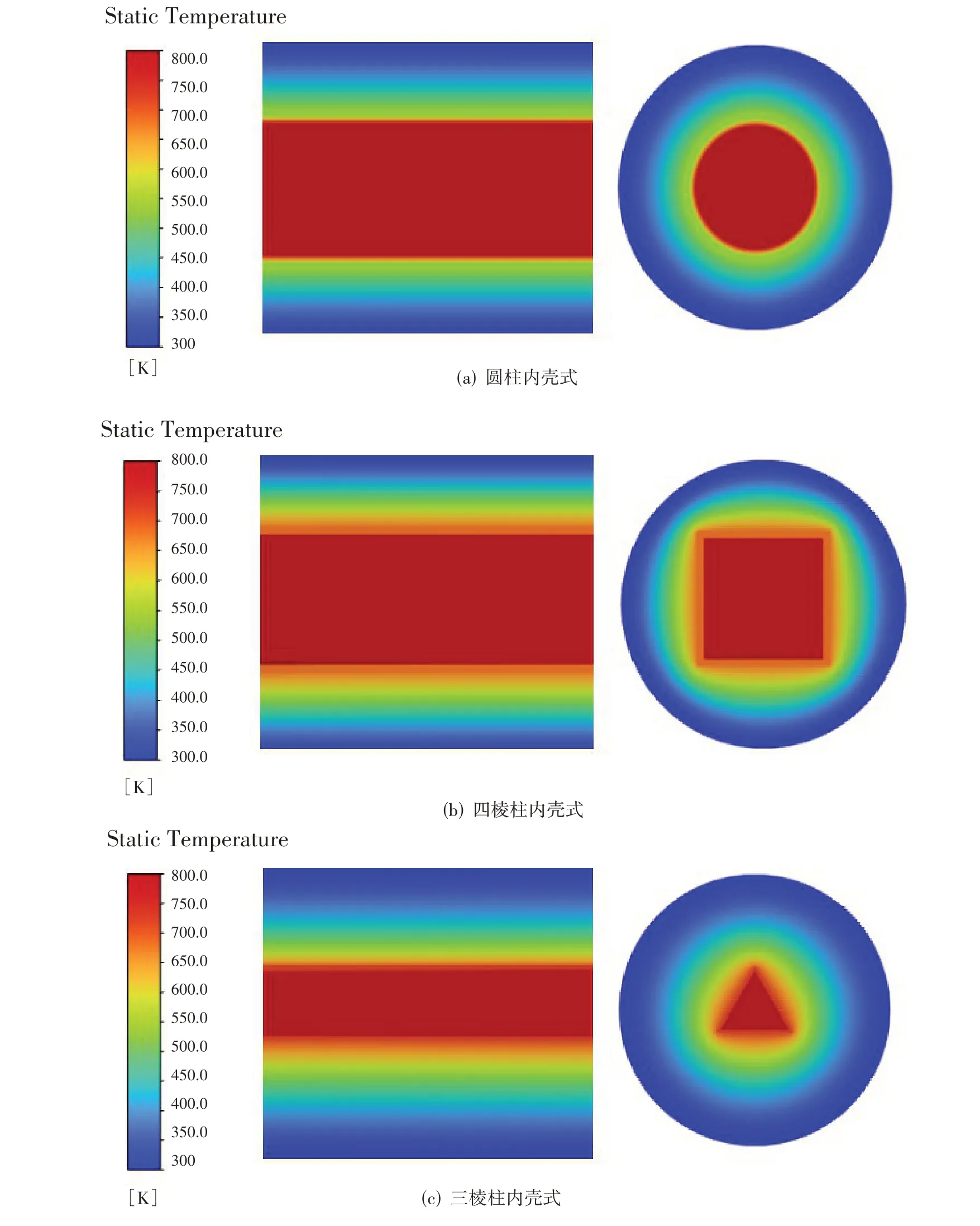

2.1.2 温度场

在蓄热过程中,相变材料的平均温度整体呈先上升然后逐渐稳定的变化过程。在蓄热初期,导热流体的入口温度是相变材料的多倍,相变材料会发生较大的液相分数变化。在相变材料和导热流体的入口处,相变材料温度短时间内快速升高,在接近蓄热单元入口端和管壁的相变材料温度升高最快。随后,当相变材料的平均温度逐渐升高至熔点附近时,相变材料开始熔化,部分云图发生改变。随着蓄热的不断进行,相变界面渐渐远离管壁,直到相变材料完全熔化,此时单罐系统主要以潜热的形式储存能量。在蓄热末期,由于相变过程的结束,液相的相变材料继续吸收热量,此时相变材料热容较小导致其温度仍然保持上升趋势。之后,当相变材料和导热流体之间的温差越来越小,接近于导热流体的入口温度,传热能力下降,直到单罐蓄热结束。蓄热单罐的温度分布如图6所示,不同几何形状的容器内管的蓄热体平均温度不同。圆柱内罐单罐平均温度为489.518K,体最大温度为799.948 K;三棱柱内罐单罐体平均温度为543.849 K,体最大温度为799.995 K;四棱柱内罐单罐平均温度为647.061 K,体最大温度为799.999 K。四棱柱内罐的平均温度明显高于圆柱式内罐和三棱柱式内罐,分析可知四棱柱式内罐的相变材料温度较高、蓄热量较大。

图6 不同内壳式蓄热单罐的温度分布云图Fig.6 Temperature distribution nephogram of different inner-shell heat storage single tanks

2.2 新型熔盐单罐储热性能影响分析

选取内罐为四棱柱形状的管壳式蓄热罐为研究对象。经改变导热流体的进口温度、流速及相变材料的导热系数,分析管壳式储热罐的蓄热过程,同时探究变参数对相变材料平均温度和液相分数的影响,以期获得储热性能最优的熔融盐管壳式储热罐。

2.2.1 进口温度

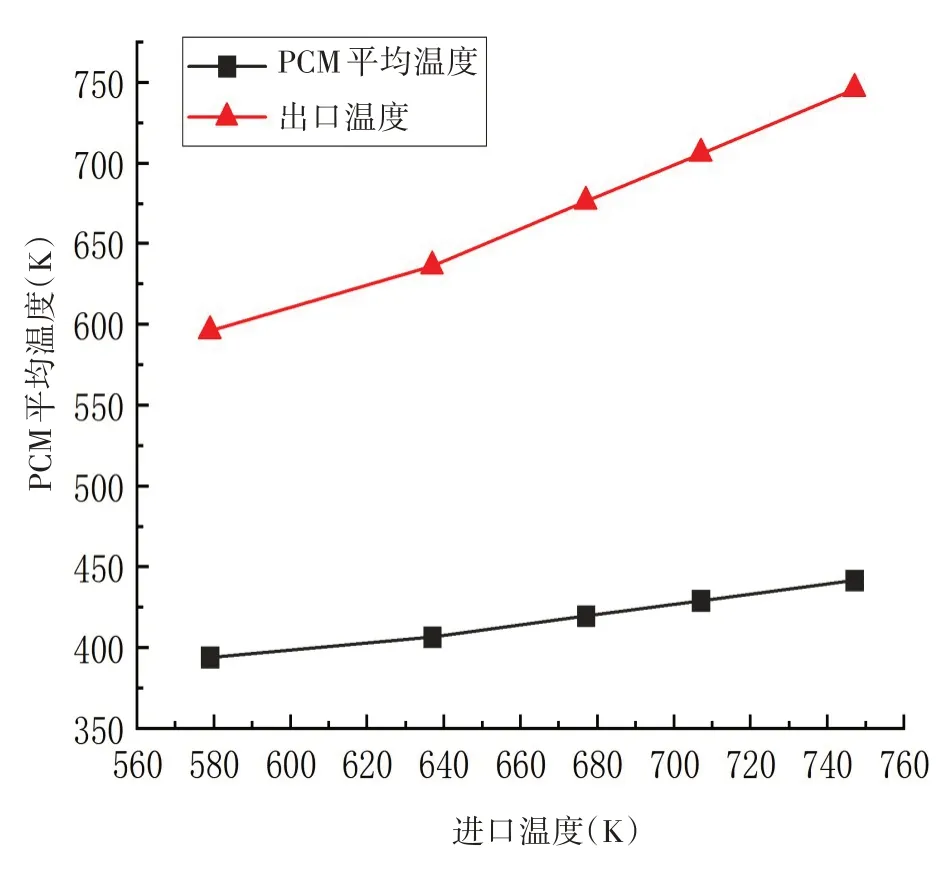

探究导热流体的不同进口温度对蓄热单罐蓄热特性的影响。初始条件设定:相变材料的初始温度为300K、导热流体进口流速为1.2m/s,分别选取导热流体为579K、637K、677K、707K 和747K 的五个温度梯度工况进行分析。

图7 为蓄热单罐出口温度和PCM 平均温度随导热流体进口温度的变化趋势图。随着导热流体进口温度升高,PCM 平均温度在蓄热过程中整体呈现平缓增加的趋势,但PCM 平均温度在进口温度升高初期增长幅度较缓慢。导热流体进口温度越高,对应的PCM 平均温度和出口温度温差越大,当进口温度达到747K 时,对应PCM 平均温度为441K、出口温度为754K,其温度差值约为313K;当进口温度为579K时,对应的PCM 温度为394K、出口温度596K,其温度差值约202K。

图7 出口温度和PCM平均温度随导热流体进口温度的变化趋势图Fig.7 Variation trend diagram of outlet temperature and PCM aver‐age temperature with inlet temperature of heat transfer fluid

相变材料的蓄热量与相变材料的平均温度密不可分。随着导热流体进口温度的不断增大,PCM 平均温度逐渐增加,对应的蓄热量随之增加。由此可见,导热流体的进口温度对管壳式蓄热罐的蓄热性能有一定影响,增加导热流体的进口温度,内壳式蓄热罐的蓄热量显著提高,总体的蓄热速率也随之增大。因此,实际应用中,导热流体进口温度的选择对提高蓄热性能有重要作用。

2.2.2 进口速度

分析导热流体不同进口流速对蓄热单罐蓄热特性的影响。初始条件设定:相变材料的初始温度为300 K、导热流体进口温度为800 K,分别选取导热流体进口流速为0.3 m/s、0.7 m/s、1.2 m/s、1.6 m/s 及2.2 m/s五个梯度工况进行分析。

图8 为蓄热单罐出口温度和PCM 平均温度随导热流体进口速度的变化趋势图。从图8 可以看出,导热流体进口流速越大,出口温度越高,最高可达799 K,且进出口温度差越来越小,PCM 平均温度也随之增高,最高可达472.689 K。由此可见,在整个蓄热过程中,导热流体需要给相变材料提供大量的热量,才能够实现相变材料的熔化。因此,导热流体的进口速度对管壳式蓄热单罐的蓄热特性也有一定的促进作用。

图8 出口温度和PCM平均温度随导热流体进口速度的变化趋势图Fig.8 Trend diagram of outlet temperature and PCM average temperature with inlet velocity of heat transfer fluid

2.2.3 导热系数

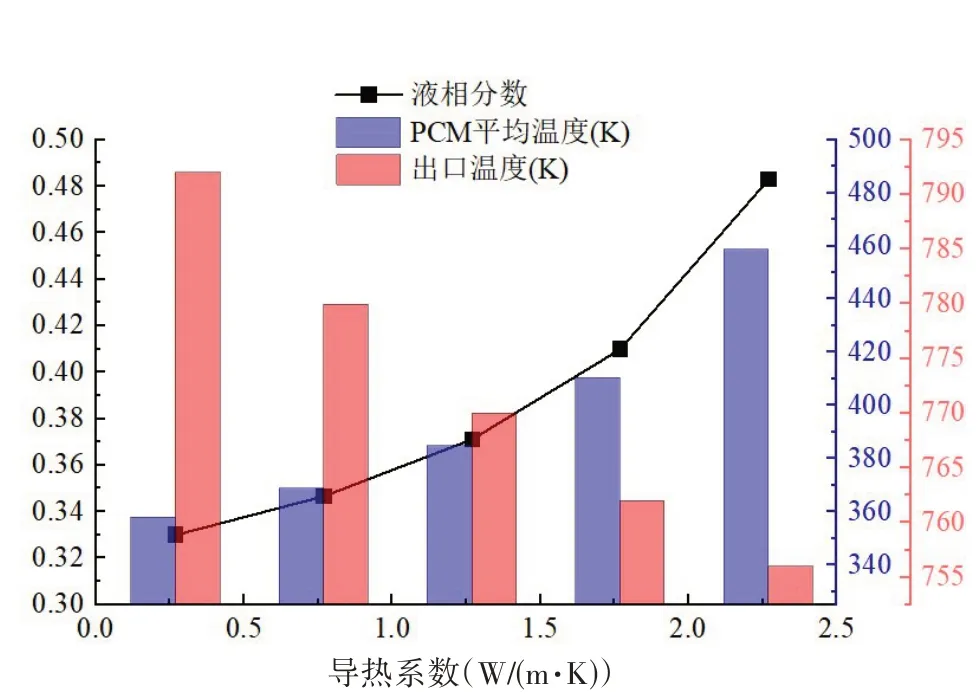

分析蓄热材料的不同导热系数对蓄热单罐蓄热特性的影响。初始条件设定:相变材料的初始温度为300 K,导热流体的进口温度为800 K、流速为1.2 m/s。由于在蓄热材料中添加了石墨材料,可以增强其导热系数,且对熔融盐的熔点和潜热的影响较小,材料表现出较好的经济性。因此,通过增加石墨材料来改变蓄热材料的导热系数,并选取导热系数为0.277 W/(m·K)、0.778 W/(m·K)、1.277 W/(m·K)、1.777 W/(m·K)和2.278 W/(m·K)五个梯度工况进行分析。

图9为蓄热单罐出口温度、PCM平均温度及内部液相分数随蓄热材料的导热系数变化的趋势图。从图中可以看出,随着导热系数增大,导热流体的出口温度越低,最低至755.996 K;PCM 平均温度随导热系数的增大而升高,最高至458.752 K。由此可见,蓄热材料的导热系数对管壳式蓄热单罐的蓄热特性有较大的影响。因此,在工程实际应用中,要根据材料的物性特征,对增强材料的质量和数量进行控制,以期稳定地提高蓄热单罐的蓄热特性。

图9 出口温度、PCM平均温度及液相分数随蓄热材料导热系数的变化趋势图Fig.9 Variation trend diagram of outlet temperature,PCM average temperature and liquid fraction with thermal conductivity of heat storage materials

3 总 结

本文主要分析了新型熔盐蓄热单罐的蓄热特性,利用Fluent 软件对不同几何型式的管壳式蓄热单罐的蓄热过程进行了仿真模拟,并分析了不同工况参数对蓄热特性的影响,得出以下结论。

(1)对圆柱式、四棱柱式和三棱柱式蓄热单罐的PCM 平均温度和液相分数进行对比,四棱柱式蓄热单罐的PCM 平均温度最高可达506 K,且罐体内部的液相分数可达55%。通过对比分析发现,四棱柱内壳式蓄热单罐的蓄热效果最好。

(2)选取四棱柱内壳式蓄热单罐为研究对象。当导热流体的进口温度从597 K上升至747 K时,管壳式蓄热单罐中的PCM 平均温度由394 K 升高至441 K,上升了约12%。因此,导热流体的进口温度对蓄热单罐的蓄热特性影响较为明显。

(3)导热流体进口速度由0.3 m/s 增大到2.2 m/s的过程中,PCM 平均温度上升了约5.7%。因此,导热流体的进口温度和流速对管壳式蓄热单罐的蓄热特性有一定的促进作用,并提高了单罐的蓄热效率。

(4)蓄热材料的导热系数由0.277 W/(m·K)增加到1.277 W/(m·K)的过程中,PCM 平均温度升高约27 K。因此,蓄热材料导热系数的增大能够提升管壳式蓄热单罐的储热性能。