齿轮箱销套螺栓的连接强度分析*

吕旭峰,黄杨杨,翁海平,陈中亚,高远俊,庄国志

(1.运达能源科技集团股份有限公司,浙江 杭州 310012;2.浙江省风力发电技术重点实验室,浙江 杭州 310012;3.浙江大学 航空航天学院,浙江 杭州 310027)

0 引 言

风能作为一种可再生能源,具有低成本、高收益、可持续发展的特点,因而在能源结构中的占比逐年提高。

全球风能理事会发布的《全球风能报告2022》显示:截止2021年,全球累计风电机组容量超过837 GW,且未来5年复合年增长率预计为6.6%[1]。发展高质量风电产业,推进风电产业规模化、集约化及可持续开发是加快推动中国能源结构调整的重要途径[2]。借助于风电行业技术进步,风力发电机组朝大容量、可靠性方向发展成为主要趋势[3-4]。

在风电机组的运行过程中,叶片的载荷通过轮毂传递至主轴,再传递至齿轮箱[5-8]。在该过程中,传动链系统起到了传递扭矩的重要作用。在主轴与齿轮箱的连接设计中,传统的锁紧盘结构利用摩擦力进行传扭,然而随着风电机组容量的提升,在有限的空间约束下,锁紧盘不能很好地满足机组所需的传扭要求。鉴于锁紧盘运用的局限性,销套-螺栓联合传扭的设计方案应运而生[9-11],这在有限空间内极大提升了风电机组传动链的传扭能力。

陈奇等人[9]提出了舰船轴系用液压螺栓与套筒相结合的传扭结构,研究了液压螺栓强度分析方法;但是这种传扭方式利用的是液压螺栓膨胀产生的抗剪力,而套筒本身并非主要的抗剪部件。关雪松等人[11]提出了以销套为抗剪部件、螺栓为抗弯部件的销套-螺栓连接结构,研究了相关的工程校核方法;但是其没有对该结构进行有限元分析。截止到目前为止,尚未有学者基于有限元方法对这类结构进行极限和疲劳强度的校核。

在风电齿轮箱的传统设计中,许多部位是通过销连接实现扭矩的传递目的。销连接可以分为两类:行星轮传扭用的销轴[12-14]以及箱体连接用的销键[15]。行星轮中的销轴采用接触面过盈配合方式,没有配以螺栓预紧,传扭形式较为单一;而箱体连接中的销键较小,且主要依靠螺栓预紧传扭。周思维[12]、涂杰[13]、李金库[14]、招妙妍[15]等人分析了这两类结构中销的强度;但是其没有关注销孔的应力研究。主轴齿轮箱连接的传扭要求远大于齿轮箱其余部位,而销套起到了主要的传扭作用,因此,其具有更高的强度要求。

对于销套-螺栓联合传扭结构,螺栓传扭和销套传扭各自的比例会随着扭矩的变化而表现出不同的状态。颜东煌[16]、赵文达[17]、康啸飞[18]等人分析了销和对应销孔在极限载荷下的应力情况,发现销类结构存在明显的应力集中,这容易造成极限强度失效。但是以上研究对象与销套-螺栓连接存在差异,且研究人员也没有对其进行疲劳强度研究。在风电机组长期的运行过程中,交替变化的扭矩也会造成销套和销孔局部疲劳失效。两种失效方式均会造成风电机组无法正常运行,从而导致重大的经济损失。

因此,笔者建立主轴齿轮箱销套-螺栓连接结构的强度分析模型,研究主轴、齿轮箱、销以及螺栓这些主要部件之间的作用关系;并且针对某大型风电机组主轴齿轮箱销套-螺栓连接方案,全面分析各结构件的强度情况。

1 销套螺栓连接

近年来,风电机组设计容量快速提升,扭矩载荷的增大对传动链的传扭能力提出了更高的要求,销套-螺栓连接的传扭结构也逐渐得到了应用。

某大型风电机组主轴齿轮箱的销套-螺栓连接传扭方案如图1所示。

图1 销套-螺栓连接结构图

该传扭方案在传扭部位布置了2排销套、3排螺栓,扭矩由主轴通过销套-螺栓结构传递至齿轮箱。

为增加螺栓的排布数量,在销套-螺栓连接传扭方案中,销被设计成中空的销套结构,其结构如图2所示。

图2 销套模型

在实际的装配过程中,销套穿入主轴销孔以及齿轮箱销孔,并通过螺栓进行紧固。相比传统的锁紧盘结构,主轴齿轮箱销套-螺栓连接结构更加紧凑,且具有更大的传扭能力。这种结构通过螺栓与销套共同传扭,螺栓以及销套的受力与扭矩具有非线性关系。

如何在非线性情况下合理建立模型,实现各部件的强度分析是需要解决的关键问题。

2 结构有限元分析

2.1 螺栓传扭能力分析

笔者首先对螺栓的传扭能力进行分析。

销套-螺栓连接所采用的螺栓规格及尺寸如表1所示。

表1 销套-螺栓连接对应的螺栓尺寸参数

各圈螺栓传扭能力的计算公式如下:

(1)

式中:M为各规格螺栓的可传递扭矩;R为螺栓分布节圆半径;N为螺栓数量;μ为摩擦系数;Fi为预紧力。

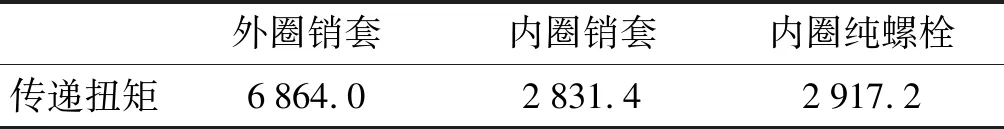

摩擦系数μ取0.4,可以得到各圈螺栓的可传递扭矩,如表2所示。

表2 各圈螺栓传扭能力

由于三圈螺栓并不是分布在同一个节圆上,在传扭的过程中,三圈螺栓受力并不相同,外圈螺栓受力会明显大于内圈螺栓。因此,螺栓的总传扭能力并不是三圈螺栓传扭能力的直接叠加。

2.2 有限元建模

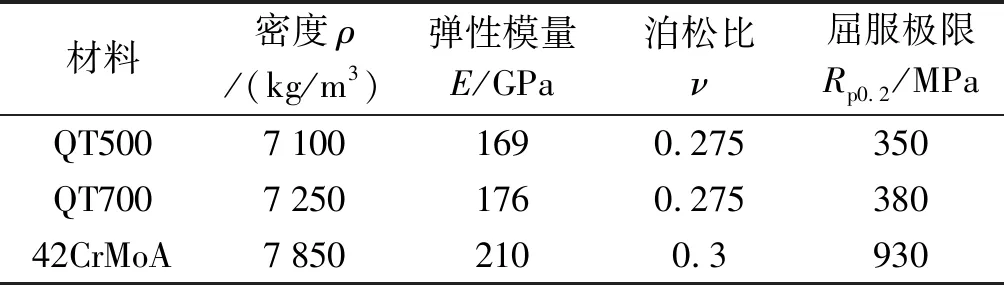

在极限强度校核中,安全系数γm取1.1;主轴为QT500材料,齿轮箱为QT700材料,销套为42CrMoA材料。

各材料的参数如表3所示。

表3 材料参数

对于有限元分析,笔者采用高阶六面体单元进行建模,对关注区域进行网格加密,最终得到了精确的结果。

有限元模型如图3所示。

图3 有限元模型

结构件之间采用标准摩擦接触,主轴齿轮箱摩擦系数设定为0.4,其余位置摩擦系数设定为0.2。销套与销孔之间过盈量设定为0.02 mm,螺栓及扭矩载荷伞采用梁单元模拟。

笔者将扭矩载荷伞设定在主轴一侧,作为扭矩Mx输入端,对齿轮箱侧末端进行全自由度约束。

2.3 结构件应力变化趋势分析

在有限元计算中,各载荷步施加分为三步,如表4所示。

表4 载荷步施加表

在扭矩加载时,为观察结构件应力变化趋势,笔者将扭矩施加载荷步分为21个子步。

销套为塑性材料,其在扭矩21 000 kN·m时的应力情况如图4所示。

图4 销套应力(等效应力)

根据图4显示的应力结果可知:销套内孔壁存在明显的应力集中现象,等效应力为701 MPa,小于许用应力845 MPa,故满足极限强度要求。

对比内圈销套和外圈销套的应力情况可知,外圈销套应力大于内圈销套,表明外圈销套是主要的传扭部件。

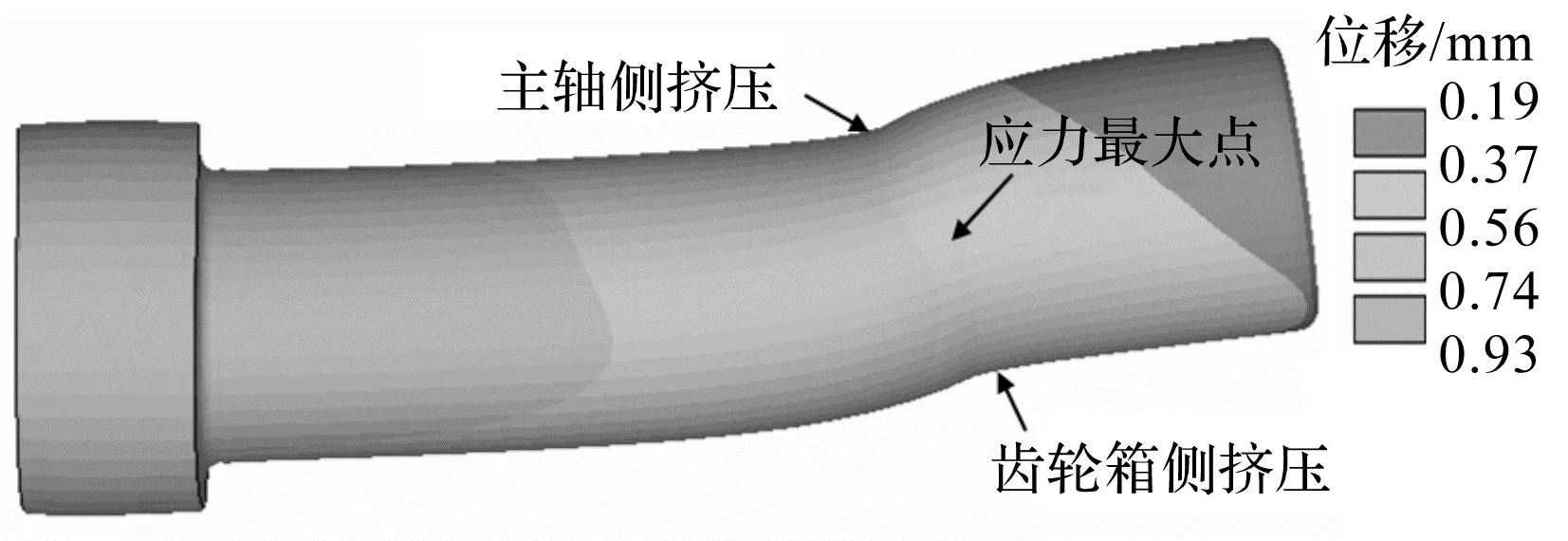

在21 000 kN·m扭矩下,外圈销套变形情况如图5所示。

图5 外圈销套变形情况

由图5销套的变形情况表明:销套内孔壁处的应力集中是两侧销孔挤压导致的,因此,在设计时销套壁厚不能过薄。

主轴接口为塑性材料,销孔在扭矩21 000 kN·m时的应力如图6所示。

图6 主轴侧销孔应力(等效应力)

根据图6显示的应力结果可知:主轴侧销孔最大应力集中在销孔的边缘,且深度较浅,等效应力为553 MPa。

此处为挤压部位且为塑性材料,笔者可以采用总应变进行强度评估,总应变计算公式如下:

(2)

式中:εtotal为总应变;σmax为应力值;E为弹性模量;Rp0.2为屈服极限;γm为安全系数。

笔者计算得到主轴侧销孔的总应变为0.56%,小于1%,满足极限强度要求。

齿轮箱接口为脆性材料,销孔在扭矩21 000 kN·m时的应力如图7所示。

图7 齿轮箱侧销孔应力(第三主应力)

根据图7中的应力结果可知:齿轮箱侧销孔最大应力也集中在销孔的边缘,且深度较浅,第三主应力为-429 MPa,此处为压应力承载区域,因此,其也满足极限强度要求。

综上所述,在扭矩为21 000 kN·m情况下,主轴、齿轮箱以及销套满足极限强度要求。

在扭矩加载过程中,各载荷步下主轴与齿轮箱接触面的接触状态如图8所示。

图8 主轴齿轮箱接触面状态

图8结果表明:在扭矩较小的情况下,齿轮箱与主轴的接触面处于黏结状态,随着扭矩的增加,外圈销套所在区域的接触面首先出现滑动状态;当扭矩进一步增加后,内圈销套所在区域的接触面最终也出现了滑动状态。

接触面状态的变化过程表明,摩擦力传扭存在先后性,外圈传扭先于内圈传扭。

基于螺栓的受力可知不同扭矩情况下内外圈螺栓的应力,如图9所示。

图9 不同扭矩下的螺栓受力情况

由图9可知:内外圈螺栓的受力不是同步进行的,外圈螺栓应力的增长率大于内圈螺栓应力的增长率,在扭矩为21 000 kN·m情况下,外圈螺栓应力706 MPa,内圈螺栓应力679 MPa,外圈螺栓应力大于内圈螺栓应力。

另一方面,对比内圈螺栓应力可以发现,内圈销套的有无对螺栓的应力影响较小,其应力均为679 MPa。

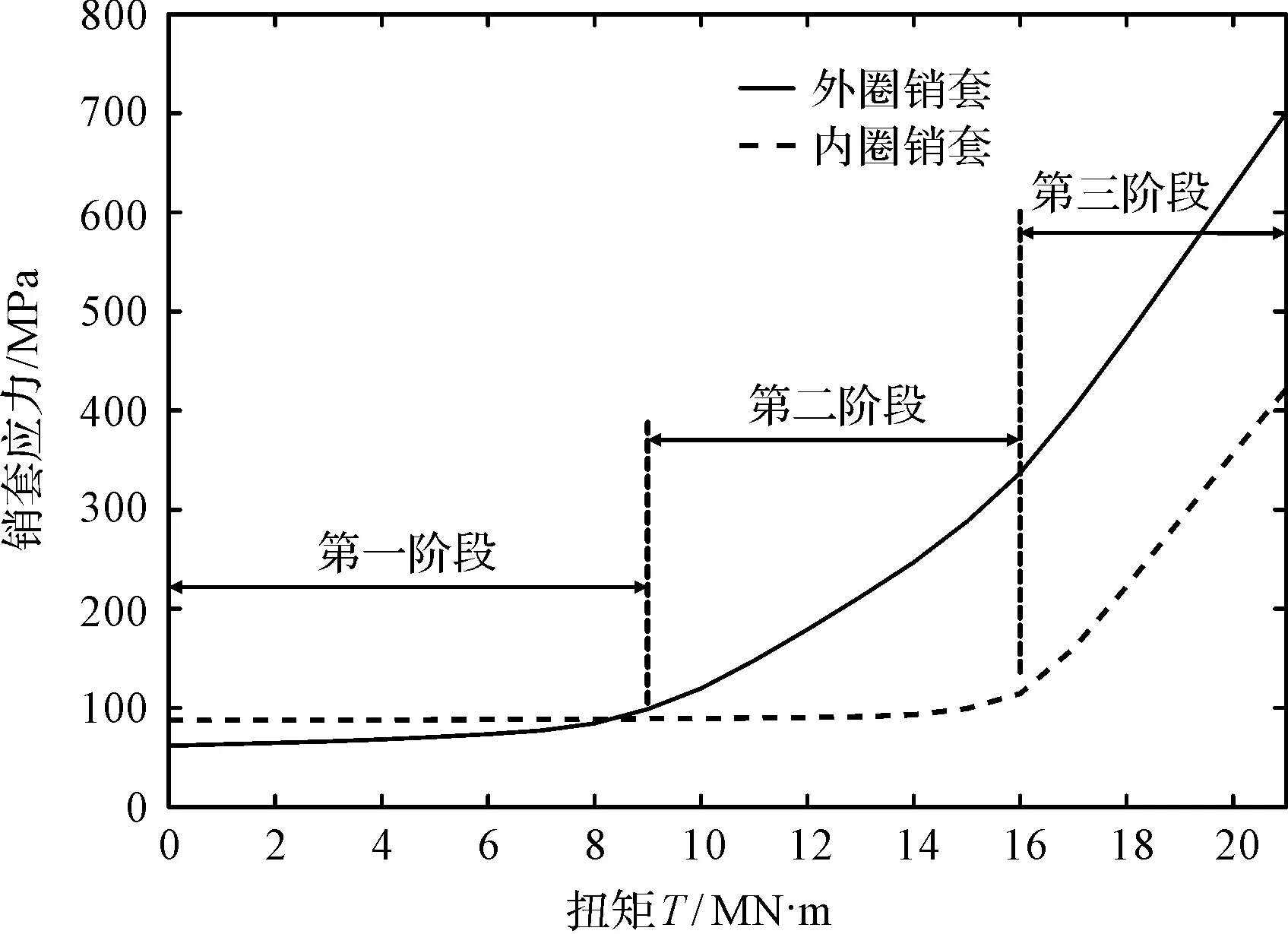

基于销套的受力可知不同扭矩情况下内外圈销套的应力,如图10所示。

图10 不同扭矩下的销套受力情况

由图10可知:在小扭矩情况下,销套应力较小,而在大扭矩情况下,外圈销套应力较大,其是主要的传扭部件,内圈销套传扭比例较小。

因此,结合图8、图9以及图10的计算结果,可以把销套-螺栓连接传扭划分为三个阶段:第一阶段为外圈螺栓传扭;第二阶段为外圈销套传扭以及内圈螺栓传扭;第三阶段为外圈销套传扭以及内圈销套传扭。

经过以上的分析可以发现:在销套-螺栓传扭结构中,结构件受力存在明显的非线性情况。对于极限强度以及疲劳强度的校核,传统的工程算法没有考虑非线性影响,无法得到合理的校核结果。

因此,这类结构的强度需要通过有限元进行评估。

3 结构疲劳分析

3.1 非线性拟合处理

根据图10所示的应力变化趋势,外圈销套是主要的传扭承担部件,应力变化率大,因此,此处可以仅对外圈销套及其接触的主轴销孔、齿轮箱销孔进行疲劳强度计算即可。

考虑销套应力的非线性情况,其应力在扭矩为9 000 kN·m以及16 000 kN·m附近出现了两次拐点。

在兼顾计算速度的情况下,笔者将正扭矩情况下的应力响应分为三段,采用多线段形式对各区间的非线性载荷应力曲线进行拟合;同时,针对负扭矩情况下的应力响应也进行相同的处理。

笔者利用有限元方法计算各部件单位载荷下的应力响应情况,得到疲劳计算文件。

疲劳计算载荷步加载如表5所示。

表5 疲劳计算载荷步施加表

载荷与应力曲线拟合的计算公式如下:

(3)

式中:σ为应力;Mx为扭矩;k与b为相应的系数。在正扭矩情况下,外圈销套经过拟合得到的非线性载荷应力曲线如图11所示。

图11 非线性载荷应力拟合曲线

由图11的拟合结果表明:当前的载荷步设置较好地体现了应力与载荷的非线性情况;因此,疲劳计算文件设置7个通道。

各通道对应的单位载荷如表6所示。

表6 疲劳计算采用的载荷通道

疲劳计算所用的载荷谱文件需要根据载荷通道进行相应的载荷分段提取处理。

载荷分段处理示意表如表7所示。

表7 载荷时序文件处理示意表

根据其数值大小,笔者对某一具体的扭矩进行分段,并设置相应的通道为1或0。经载荷时序文件处理后,所得到的载荷谱与疲劳计算文件的应力响应一一对应,即可得到用于疲劳计算的应力谱。

3.2 疲劳分析结果

当结构承受多个循环载荷时,需要确定每个应力循环的次数及大小。笔者采用雨流计数法对销套及齿轮箱侧销孔的疲劳进行计算。

依据GL2010认证规范[19],结合材料的粗糙度[20-21]、探伤等级等参数,经过计算得到了各材料对应的S-N曲线,如图12所示。

图12 各材料SN曲线

笔者采用关键面法计算应力合成结果,并采用FKM方法修正应力,再采用Miner疲劳理论进行疲劳损伤计算。该理论认为材料在各应力水平下的损伤是独立进行的,疲劳的总损伤可线性累加[7]。

销套的疲劳计算结果如图13所示。

图13 销套疲劳结果

由图13可知:销套疲劳最大点位于头部的圆角位置,疲劳数值为0.006 1,小于1,满足疲劳强度要求。销套应力最大点与疲劳最大点相互分离,是因为疲劳计算采用的载荷谱数值较小,在结构全生命周期内,传扭的第一阶段占据较大比例[22]。

主轴侧销孔的疲劳计算结果如图14所示。

图14 主轴侧销孔疲劳结果

齿轮箱侧销孔的疲劳计算结果如图15所示。

图15 齿轮箱侧销孔疲劳结果

由图14和图15可知:两处销孔疲劳最大区域均位于销孔的边缘,靠近应力集中区域。主轴侧销孔疲劳数值为0.135 5,齿轮箱侧销孔疲劳数值为0.000 3,两处销孔疲劳数值均小于1,满足疲劳强度要求。

通过各部件的疲劳计算可知:在销套、主轴侧销孔以及齿轮箱侧销孔这三个部件中,主轴侧销孔疲劳最大且靠近应力集中区域。因此,在设计中需要重点关注该处的强度情况。

4 结束语

为了评估风电机组齿轮箱销套-螺栓连接结构的可靠性,笔者开展了针对销套、主轴侧销孔和齿轮箱侧销孔的极限与疲劳强度研究,分析了销套-螺栓连接结构中载荷-应力非线性关系的影响,提出并建立了一套合理的销套-螺栓连接结构强度评估方法。

主要结论如下:

1)在销套-螺栓联合传扭的结构中,传扭的第一阶段为螺栓传扭,第二阶段为销套传扭,采用内外两圈销套的传扭结构中存在着外圈销套与内圈螺栓传扭的中间阶段;在传扭过程中螺栓应力、销套应力均与扭矩呈现明显的非线性关系;

2)在内外两圈销套传扭的结构中,外圈销套和外圈螺栓主要承担扭矩,销套应力为701 MPa,螺栓应力为706 MPa,内圈销套及螺栓的应力较小;销套最大应力为内孔壁,其产生的主要原因是主轴与齿轮箱两侧销孔的相互挤压;两侧销孔最大应力出现在销孔边缘,应力较为集中但范围较小;

3)对销套-螺栓连接结构进行疲劳计算时,应根据传扭阶段选取转折点,以实现非线性载荷应力曲线拟合的目的,考虑非线性关系后的疲劳计算具有更好的准确性;主轴侧销孔疲劳数值为0.135 5,销套疲劳数值为0.006 1,齿轮箱侧销孔疲劳数值为0.000 3,疲劳计算结果显示出了主轴侧销孔疲劳最大;主轴侧销孔疲劳最大区域靠近应力集中区域。因此,在结构设计时,需要重点关注该处的强度情况,以保证连接的可靠性;

4)销套应力最大点与疲劳最大点相互分离,这是由于在全生命周期内,传扭的第一阶段占比较大;因此在结构设计时,需要同时考虑销套自身的厚度和销头附近的过渡圆弧。

在目前的研究中,笔者仅进行了一种销套-螺栓布置方案的强度分析。在后续工作中,笔者将进一步针对不同尺寸的销孔、销套和螺栓展开研究,以找到最优的尺寸配置。