基于三周期极小曲面结构的电机外壳散热性能研究

周志光

(江苏雷利电机股份有限公司,江苏 常州 213000)

随着行业的发展,电机作为新能源汽车、机器人和数控机床等设备中的动力输出部件,对其输出效率与响应速度等性能的要求越来越高。与此同时,电机的发展也趋向小型化、高功率密度化和高精度化,这种发展趋势带来了新的问题:电机内部产生的热量迅速增加,但可用于散热的空间却愈加有限。过高的内部温度不仅会缩短绝缘材料使用寿命,还可能导致电机内部的永磁体磁性衰减,这不仅影响电机的效率,更会对电机的整体工作寿命和运行安全造成严重影响[1]。因此电机散热已成为制约电机性能与使用寿命的关键因素。基于上述情况,设计高效的电机散热系统对电机的正常运行具有极其重要的意义。

风冷、液冷、相变散热和额外热路增强型散热是常见的几种电机散热技术。其中风冷散热在小型电机中应用广泛,该技术主要通过增加翅片来增加对流换热面积,具有工艺简单、成本低廉和适用范围广的优点。风冷散热分为自然对流散热和强制对流散热,后者借助动力机构增强流速,提升散热效率。不少学者已经在提高风冷散热系统效率方面进行了深入研究。例如关颖等[2]以动车组牵引电机为研究对象,对电机内部流场进行数值模拟分析,根据计算结果进行结构优化,从而降低电机工作温度; Ghahfarokhi等[3]提出利用增材制造技术,从设计环节开始优化散热结构或隔热材料,并从几何结构角度考虑电机的热负荷设计。

三周期极小曲面(triply periodic minimal surface, TPMS)是一种沿3个独立方向的周期性无限结构,其表面平均曲率为0。TPMS结构具有曲面光滑、结构稳定、可控性好的特点,在散热工程[4]、组织工程等领域被广泛应用。通常可以采用参数法、隐函数法和边界法对TPMS建模,并通过特定映射算法映射到非立方体单元中[5],从而实现复杂实体的TPMS结构化。

本文设计了一种外层为TPMS结构的电机机壳,并通过有限元仿真分析其与原始结构和传统翅片结构在散热性能上的差异。随后利用激光粉末床熔融(laser powder bed fusion,LPBF)技术成型了TPMS结构和翅片结构机壳的实体样品,并经过实际装机温升测试,测量了电机运转过程中不同结构机壳表面与内部线圈的温度变化,验证TPMS结构对比原始结构和翅片结构在散热方面的提升效果。

1 电机外壳构型设计分析

1.1 散热外壳构型建模设计

原始电机机壳整体为薄壁圆筒状,机壳包含两处特征:螺栓孔与定位孔,前者负责电机与外部机构之间的固定,后者负责电机装配过程中满足机壳与电机磁瓦之间的定位要求。机壳整体长146 mm,壳体壁厚4.5 mm。本文设计两种散热结构,分别为TPMS结构与翅片结构。TPMS结构建模使用nTopology软件实现,考虑机壳在实际装配过程中与内部磁瓦有较高装配要求,需要保持机壳内壁完整性,因此选择距离外表面向内延伸3.5 mm的区域为结构优化区域,TPMS结构机壳总厚度与原始机壳厚度相同。结合Kaur等[4]的研究可知,Gyroid单元相较于其他单元具有更高的对流散热系数和更好的散热性能,因此本文采用Gyroid单元对机壳外侧区域进行填充。填充单元曲面壁厚为2 mm,框架径向单元长度为6 mm,框架高度方向单元长度为15 mm,圆周单元总数量为20,单元壁厚为2 mm。翅片结构建模利用SolidWorks软件完成,同样选择距离外表面向内延伸3.5 mm的区域为结构优化区域,该区域沿周向均匀分布翅片,翅片总数量为30个,宽度2 mm,高度3.5 mm,该结构机壳总厚度为4.5 mm,与原机壳厚度相同。

1.2 传热数学模型

传热行为一般包括3种模式:热传导、热对流、热辐射。电机的传热行为可以概括为电机线圈发热,热量通过对流和辐射方式传递至机壳内表面,然后在机壳内部以热传导方式传递至机壳外表面,最后在机壳外表面与空气发生热对流将热量耗散。本文重点关注机壳结构的散热效果,因此简化线圈热源到机壳内表面的传热过程,仅考虑机壳内部热传导与外表面热对流行为。由于机壳厚度较小,故机壳结构散热性能差异主要受外表面热对流效率影响。热对流行为可以使用牛顿冷却方程进行描述:

q*=α(TS-TB)

(1)

式中:q*为热流密度;α为对流换热系数或称膜传热系数,考虑到实际机壳装配情况,采用不同的对流换热系数来模拟机壳外表面与侧面之间传热差异;TS为固体表面温度;TB为周围流体温度,模型假设周围流体温度与室温相等。热传导遵循傅里叶定律:

(2)

1.3 外壳散热性能仿真分析

采用有限元软件ANSYS Workbench进行热力学仿真,为节省计算资源,对计算模型进行合理简化,忽略定位孔和安装孔等对散热影响不大的特征,仅保留机壳主体部分。将模型导入ANSYS后进行网格划分,选择网格单元尺寸为1 mm,并进行了网格无关性验证。图1为有限元网格划分示意图。通过仿真模拟电机运转时的温升变化和电机停机后的散热过程。边界条件一:设内表面为热源面,施加恒定热流密度载荷,外表面和侧面为散热面,用不同对流换热系数模拟不同散热条件。边界条件二:给定初始温度载荷,保留相同散热边界条件,但不施加热流密度载荷。不同边界条件的具体参数见表1。

表1 有限元仿真边界参数

图1 不同结构有限元网格划分示意图

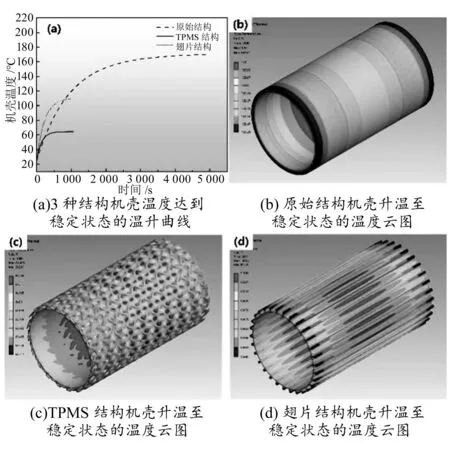

图2为3种结构机壳在相同热流密度下机壳升温的仿真结果。由图2(a)可知,原始机壳大约在4 800 s后温度达到稳定状态,耗时最久,升温速度最慢;翅片结构900 s左右温度达到稳定状态;TPMS结构在600 s左右温度达到稳定状态,耗时最短。由图2(b)、(c)、(d)可知,3种结构最高温度均出现在机壳内侧表面中部位置,温度沿轴向和径向衰减,周向温度保持一致,具有轴心对称性。在相同热流密度载荷下,原始结构机壳内表面最高温度达到169.5 ℃,翅片结构机壳最高温度降低到109.5 ℃,下降幅度35.4%,而TPMS结构内表面最高温度仅有64.4 ℃,下降幅度约62.0%。

图2 不同结构机壳的温升仿真结果

图3是3种结构机壳在130 ℃初始温度下散热过程的仿真结果。由图3(a)可知,TPMS结构的散热速度最快,翅片结构次之,原始结构的散热效果最差。原始结构机壳冷却4 460 s后,温度从130.0 ℃降低到26.3 ℃,翅片结构降低到26.2 ℃,耗时983 s,TPMS结构降温到相同温度耗时810 s,散热速度约为原始结构机壳的5.5倍、翅片结构的1.2倍。由图3(b)、(c)、(d)可知,原始结构机壳在冷却5 000 s后温度达到稳定状态,而翅片结构机壳和TPMS结构机壳均在冷却1 000 s后温度达到稳定状态;同时,3种结构机壳的温度分布均呈现出轴心对称性,最高温度出现在内表面中部区域,并沿轴向和径向衰减。这种温度分布与电机温升达到稳定后的温度分布相似。

图3 不同结构机壳的散热仿真结果

从仿真结果来看,TPMS结构在温升过程中具有更低的稳态温度,同时能更快地到达到平衡状态;而在散热过程中则表现出更快的散热速度。这是由于TPMS结构具有更大的表面积[6],测得原始结构表面积约为7.4×104mm2,TPMS结构表面积约为1.5×105mm2,约是原始结构的2倍,翅片结构表面积约为1.1×105mm2,约是原始结构的1.4倍。表面积增加是由于TPMS结构本身具有较高的孔隙率,孔隙率P的计算公式为:

(3)

式中:V0为原始结构机壳体积,V为TPMS结构机壳体积。原始结构机壳体积约为1.6×105mm3,TPMS结构机壳体积约为8.7×104mm3,可得孔隙率大小为46.1%。在TPMS结构具有较高孔隙率的情况下,TPMS结构的宏观外轮廓以及翅片结构的翅片对机壳表面积的提升,相对TPMS结构内部孔隙带来的表面积增加可以忽略不计。

2 实验验证

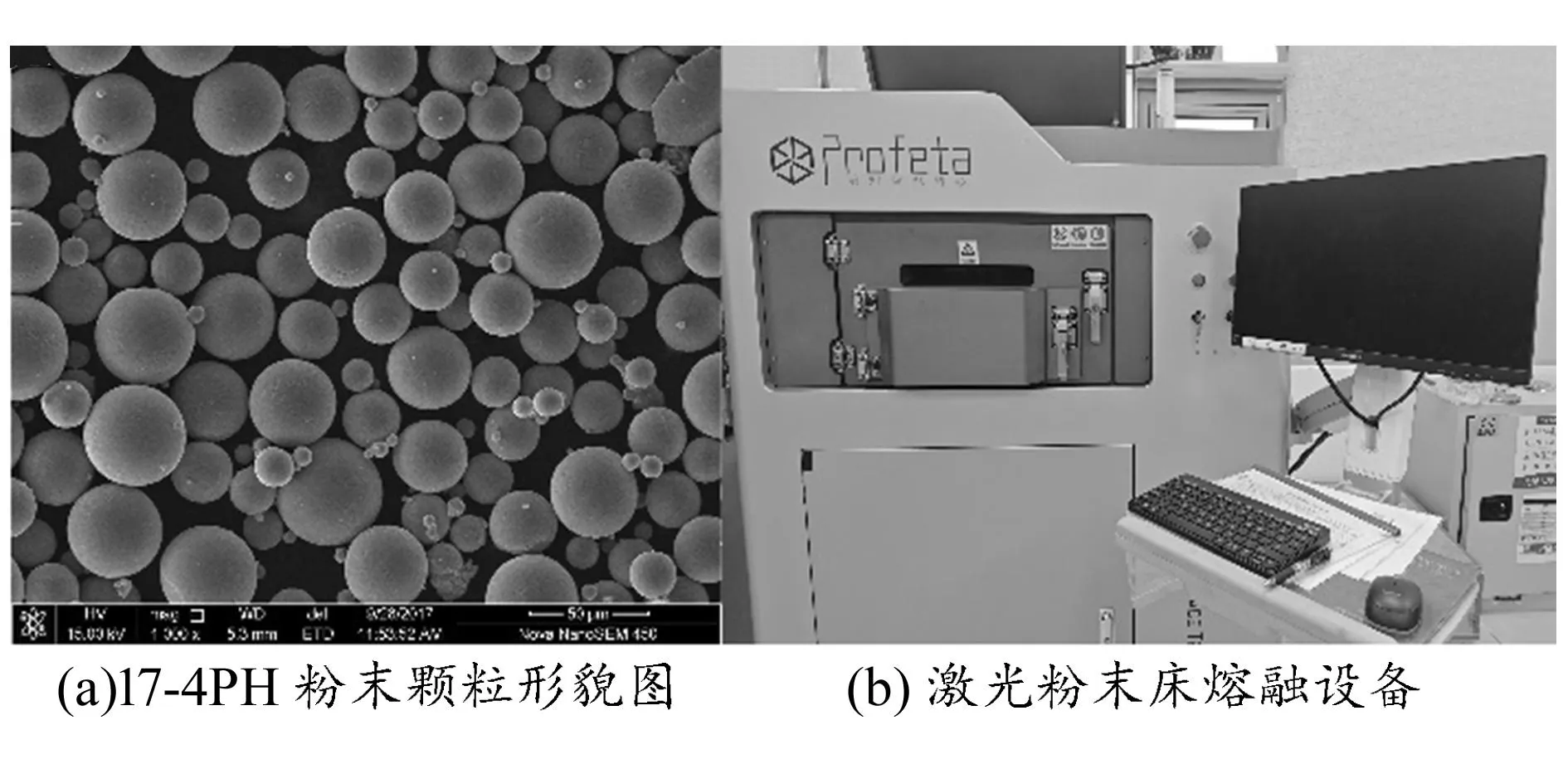

本文采用激光粉末床熔融技术对TPMS机壳和翅片机壳进行加工制造,图4为所用设备及粉末粒径形貌图,激光增材设备为南京前知科技公司的Ti150单激光金属打印机,打印材料为17-4PH金属粉末材料,17-4PH的物理属性见表2。打印采用的激光扫描策略为平行线扫描,每层扫描线旋转角度为67°,其他加工工艺参数见表3。

表2 17-4PH物理属性

表3 打印工艺参数

图4 实验设备及粉末粒径形貌图

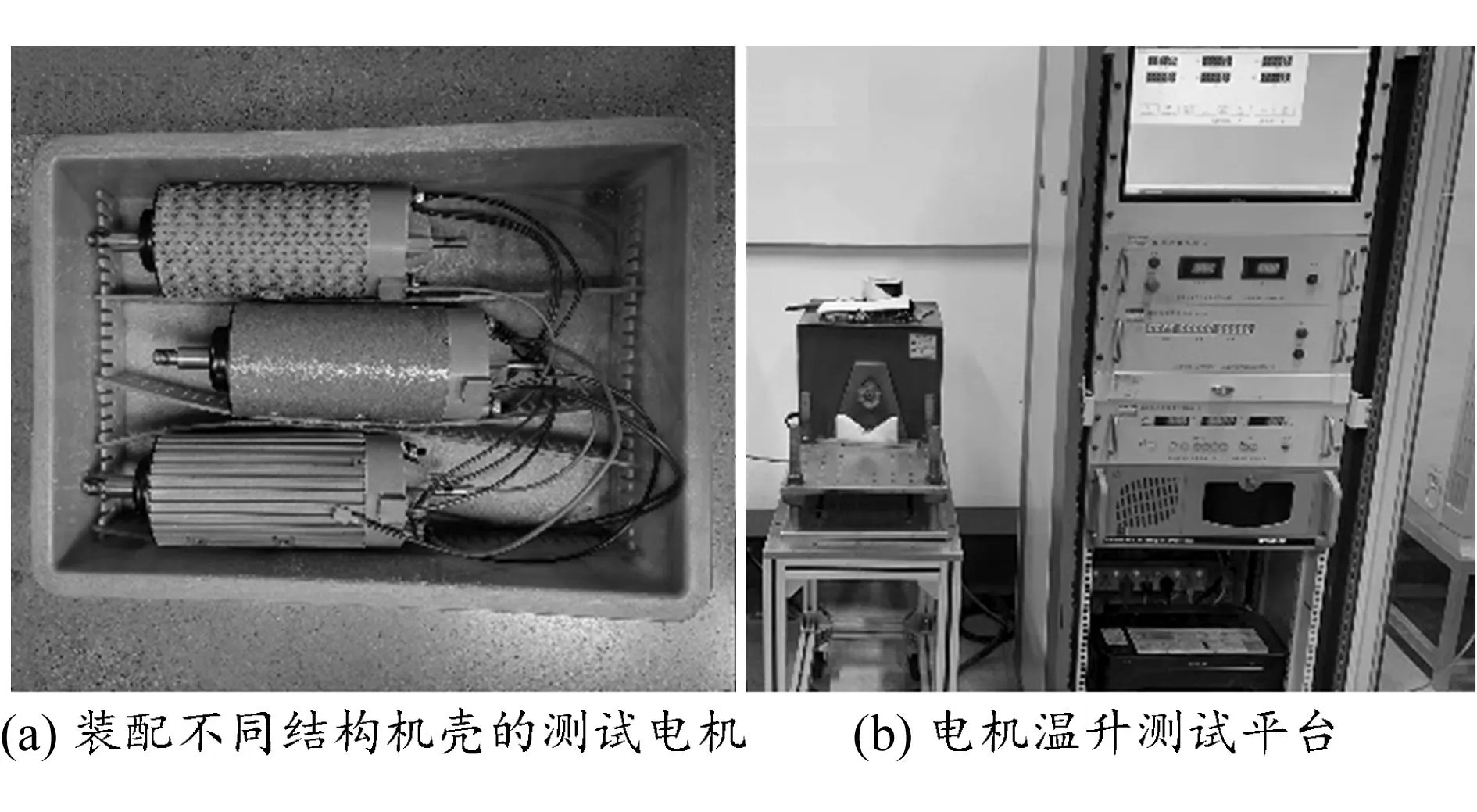

图5(a)为分别装配3种结构机壳的测试电机,由上至下分别为TPMS结构、原始结构和翅片结构;图5(b)为搭建的专用测试平台。该实验台配备电机自动测试系统,可以检测并输出电机运转过程中的电压、电流、输出扭矩以及转速等参数。电机装配机壳后安装在测试平台上,并由专用夹具进行固定。为了监测电机机壳温度与电机线圈的温度变化情况,实验中使用了两个温度传感器。一个传感器贴在机壳表面,另一个传感器安置在电机内部。所有传感器的数据都由测试系统实时采集,并传输至与实验台连接的计算机进行记录和分析。实验过程持续了140 min,在实验期间,电机电压被稳定控制在100 V。测试结束后,获得电机机壳温度随时间变化的数据曲线,以及电机内部线圈的平均温度。

图5 测试电机及专用实验台示意图

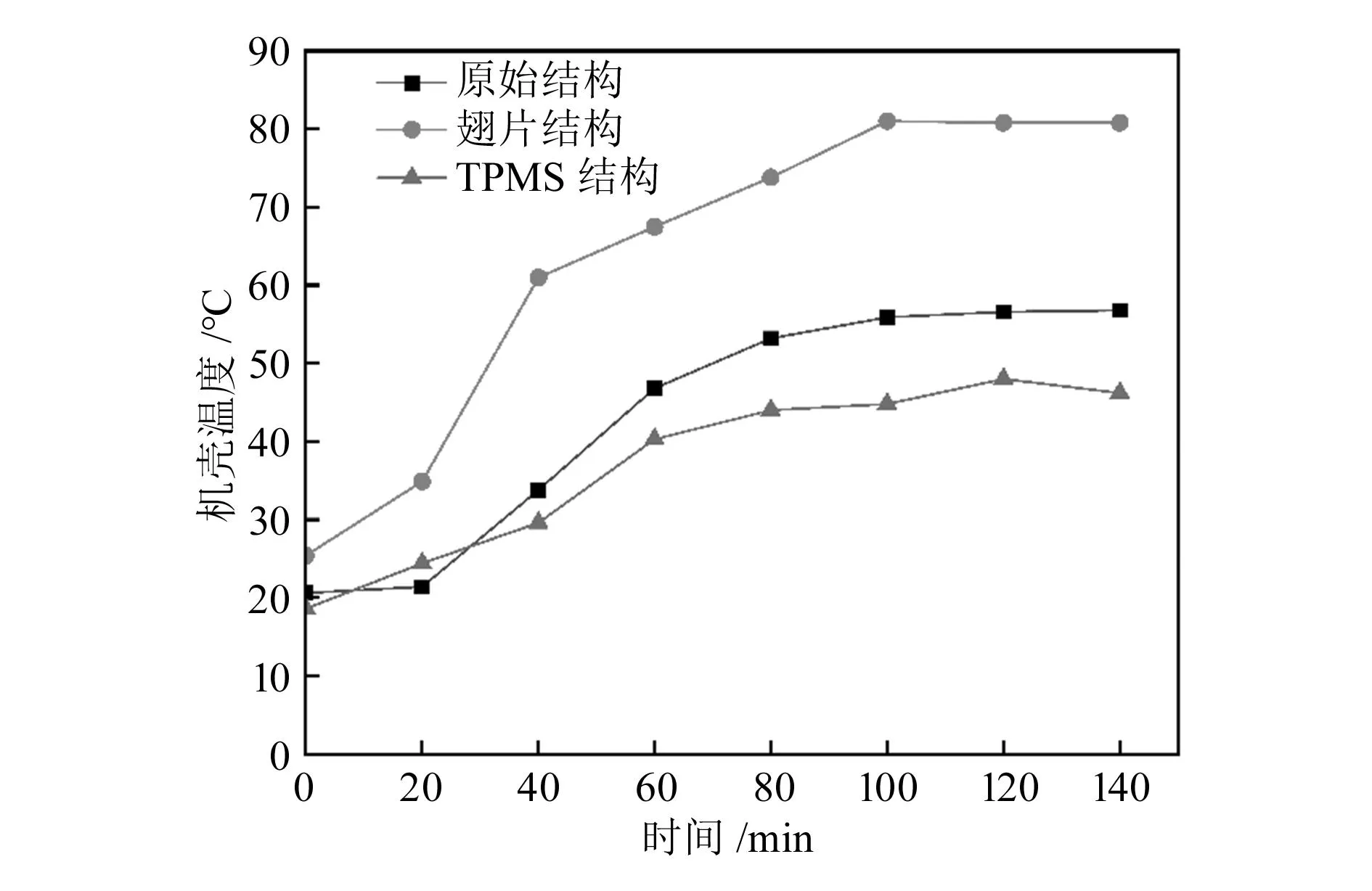

图6展示了3种结构机壳表面温度随时间变化曲线。随着运行时间增加,3种结构的机壳温度均呈现先升高后稳定的趋势。电机运行35~140 min这段时间内,TPMS结构的最高温度为46.2 ℃;原始结构机壳温度稍高于TPMS结构机壳,最高温度56.8 ℃,采用TPMS结构后机壳温度下降约18.7%;翅片结构机壳温度最高,最高温度达到80 ℃,与其相比,TPMS结构机壳温度下降42.2%。翅片结构机壳温度在电机运行0~100 min内温升速率高于原始结构机壳。

图6 3种结构机壳实验测试的温度变化曲线

图7展示了不同结构的机壳质量与电机线圈温度,原始结构机壳质量为1.3 kg,翅片结构质量为0.5 kg,而采用TPMS结构机壳质量下降至0.7 kg,对比原始结构质量下降46.2%。装配原始结构机壳的电机线圈温度为162.4 ℃,装配翅片结构机壳后,线圈温度为120.5 ℃,较原始结构下降约25.8%;装配TPMS结构机壳的线圈温度为107.7 ℃,较原始结构机壳下降33.7%,较翅片结构机壳下降10.6%。实验结果表明,TPMS结构机壳的散热效果优于其他两种结构。

图7 不同结构的机壳质量和线圈温度

各结构机壳的实验结果与仿真结果之间存在一定差异,这主要由于仿真模型忽略了线圈到机壳内表面之间的复杂传热过程,导致简化后的边界条件无法全面反映实际散热情况。此外打印模型与设计模型存在的细微偏差,特别是TPMS结构曲面不光滑,会影响散热过程中周围流体的流动,进一步影响散热效率。同时,实验过程中机壳与流体的对流系数并非恒定,而仿真中默认将其设为固定值,这也会造成计算结果与实际情况间的偏差。

值得注意的是,翅片结构的温度变化趋势与仿真结果存在一定差异。这主要是因为实际加工的翅片内壁较薄,线圈产生的热量能迅速传导至整个机壳,导致更大的升温速率,进而降低了线圈温度。同时翅片表面的散热效果不如TPMS结构,无法及时散去聚集的热量,最终导致温度升高。仿真云图中两相邻翅片区域温度高于两侧的情况也从侧面反映了这一点。通过分析实验结果与仿真结果之间的差异原因,在未来的工作中可以进一步改进仿真模型,提高仿真结果与实验结果的一致性。

3 结论

本文设计了一种TPMS结构的电机机壳,通过有限元仿真和实机装配实验对其散热性能进行了验证,并与翅片结构和原始结构进行了比较,得到以下结论:

1)在相同热流密度条件下,原始机壳运行4 800 s后温度达到稳定状态,最高温度达到169.5 ℃;翅片结构900 s后温度达到稳定状态,最高温度为109.5 ℃;TPMS达到稳定状态耗时最短,大约为600 s,最高温度仅有64.4 ℃,相比原始机壳稳态温度下降约62%。

2)初始温度130 ℃条件下,降温到室温附近原始结构耗时4 460 s,翅片结构耗时983 s,TPMS结构耗时810 s,TPMS结构散热速度约为原始结构机壳的5.5倍、翅片结构的1.2倍。

3)温升实验测试中,电机运行35 min后TPMS结构机壳温度最低,其最高温度为46.2 ℃,对比原始结构下降18.7%。同时采用TPMS结构的电机转子线圈平均温度从162.4 ℃下降到107.7 ℃,下降幅度33.7%,采用翅片结构的转子线圈平均温度为120.0 ℃,下降幅度为25.8%。

综上所述,采用TPMS结构的电机外壳,在保证外围碰撞体积不变的情况下,可实现电机轻量化,散热效果显著提升。