某在役重载铁路32 m预应力混凝土T梁后装声屏障适应性分析

郑晓光,刘永前,陈树礼,李 勇,许宏伟

(1.石家庄铁道大学土木工程学院,石家庄 050043; 2.石家庄铁道大学安全工程与应急管理学院,石家庄 050043)

引言

自20世纪80年代起,我国开始研究重载技术并发展重载铁路,如今随着扩能运输改造和重载铁路快速发展,列车轴重、运行密度及编组数量均大幅提高[1],随之带来的环境噪声影响不可避免呈增大趋势。

现场实测表明,局部路段噪声最大值达69 dB(A),超过声环境规范值(60 dB(A))[2],尤其桥梁部分超限最为严重,为减小铁路噪声对沿线居民区的影响,在铁路桥梁上加装声屏障已成为了必要措施。因为通过扩能改造提升的在役重载铁路桥梁在原设计时并未考虑声屏障的加装,所以当声屏障发挥降噪作用时,也相应地会对桥梁受力及稳定性产生影响。同时,声屏障立柱与T梁之间的连接只能通过植筋或植入螺栓的形式进行处理,如果此处的混凝土未进行过局部设计,那么在列车气动力以及强风荷载作用下,连接部位将成为受力的薄弱环节,容易发生声屏障倒塌事故,对列车安全营运造成重大安全隐患。

综上所述,鉴于预应力混凝土简支T梁在某重载铁路所投入使用的桥梁中总占比达95%以上,其中32 m标准梁型约占67 %[3],故针对32 m预应力混凝土T梁后装声屏障的适应性问题,采用数值模拟与结合现场实测桥梁现状分析的方法,开展声屏障加装后主梁的抗弯、抗剪、抗裂等静力适应性分析,声屏障与T梁连接位置分析及T梁道砟槽板分析,并得到T梁及声屏障结构潜在薄弱位置的破坏顺序。

1 研究对象

某既有重载铁路大桥采用双线布置,上、下行分离,大桥全长700 m,由21孔32 m后张法预应力混凝土简支T梁(图号为“专桥-2059A”)组成。全桥支座采用盆式橡胶支座,桥墩为双线双柱式桥墩,基础为扩大基础。梁体混凝土强度等级为C50,普通钢筋采用Q235钢和HRB335钢,单孔T梁共布置23束24φ5 mm钢丝束,两端张拉控制应力为1 160.6 MPa。该既有重载铁路桥梁于1999年建成并投入使用,距今其已运营使用20余年。

上述T梁计划加装直立承插式声屏障,声屏障高度为2.70 m;隔声材料厚度为110 mm。对于直立承插式桥梁声屏障一般是采用在挡砟墙上预埋螺栓连接立柱的方法,而对于本次研究的T梁,其在原始设计时并未对声屏障的加装预留空间位置,故采用预埋化学锚栓+水平杆+立柱的声屏障结构形式,在顺桥向以2.0 m等间距布置。声屏障单元板与H型钢立柱采用承插式,并在单元板与H型钢之间垫入三元乙丙橡胶条以防止漏声和保证声屏障稳定牢固,如图1所示。

图1 声屏障结构示意

针对桥梁挡砟墙与声屏障结构之间、声屏障结构各构件之间的连接问题,采用M16化学锚栓将声屏障结构的钢板和桥梁挡砟墙连接,同时钢板和水平杆(工字钢长度1.50 m,腰高150 mm,腿宽200 mm,腰厚8 mm,腿厚10 mm)之间、水平杆和立柱(H型钢长度2.75 m,高150 mm,宽150 mm,腹板厚7 mm,翼板厚10 mm)之间通过焊接连接,如图2所示。

图2 声屏障结构构件连接示意(单位:mm)

2 荷载组合

桥梁加装声屏障后所受荷载包含:梁体自重、二期恒载、计算活载、因声屏障结构引起的风荷载和气动力。

(1)二期恒载。根据设计图纸和对道砟厚度、钢轨、轨枕、人行道支架等参数现场实测,得到修正后的二期恒载为32.3 kN/m(已计声屏障自重)。

(2)计算活载。计算活载分为两种,一种为既有线重载铁路桥梁设计荷载中-活载(考虑动力系数1.2),另一种为既有主要运营车辆荷载C80荷载(考虑动力系数1.2),如图3所示,其中,动力系数依据TB 10002—2017《铁路桥涵设计规范》计算得到。

图3 计算活载图示(单位:m)

(3)自然风荷载。根据TB 10002—2017《铁路桥涵设计规范》进行分析计算,风荷载强度W为[4]

W=K1K2K3W0

(1)

式中,K1为风载体型系数,取K1=1.3;K2为风压高度变化系数,依据现场实测,T梁距地面高度约为30 m,取K2=1.13;K3为地形、地理条件系数,按照山岭区域,取K3=1.3;W0为基本风压,根据所在地频率1/100,取W0=500 Pa。

根据式(1)计算风荷载强度为:W=K1K2K3W0=1.3×1.13×1.3×500 Pa=955 Pa。

当自然风从不同方向作用在声屏障结构上时,以方向角为90°(即垂直于声屏障板)时的作用力最大[5-6],故在依据规范进行理论检算和有限元数值模拟时,对声屏障所施加的风荷载方向为垂直于声屏障板。

(4)气动力。列车经过声屏障时,会对声屏障结构作用正负交替的瞬时冲击力,即气动力。其大小与列车速度、线路旁建筑物距线路中心线距离及线路旁建筑物高度等因素有关[7-9]。根据文献[10]可知,在车头、车尾经过声屏障时会产生压力和吸力波,在车体经过声屏障时声屏障上的压力值很小,趋于零,所以只需研究车头、车尾经过声屏障时列车产生气动力对声屏障结构的影响。

依据文献[10]的声屏障压力分布并结合TB 10002—2017《铁路桥涵设计规范》得出列车引起的气动压力和气动吸力由一个5 m长、5 m高的移动面荷载±q组成,如图4所示。

图4 气动压力/吸力波示意(单位:m)

针对研究的重载铁路桥梁,设计列车速度v<160 km/h,声屏障作用线距线路中心距离D=3.5 m,依据规范取得q为0.2 kN/m2。

一般情况下,对于桥梁双侧都加装声屏障结构来说,风荷载主要从声屏障的外侧向铁路线方向施加,而列车产生的气动力可以为正负两方向(既可以为吸力也可以为压力),其荷载示意如图5所示。

图5 气动力和风荷载示意

3 主梁整体分析

为研究在通过扩能改造提升的在役重载铁路曲线桥梁上后装声屏障的可行性和适应性,选取在役32 m预应力混凝土T梁建立有限元整体模型,开展T梁加装声屏障后主梁静力适应性计算与分析(考虑活载偏载系数)。空间杆系有限元模型如图6所示。

图6 32 m T梁空间杆系模型

依据上述有限元模型,考虑设计、现行运行最大荷载、声屏障荷载等组合作用,开展最不利荷载组合作用下主梁整体结构检算,检算结果如表1所示。

表1 32 m主梁整体检算结果

由表1可知,在中-活载作用下,梁体L/8处斜截面抗剪安全系数(1.70),小于规范规定斜截面抗剪安全系数(1.80);在C80荷载作用下,梁体L/8处斜截面抗剪安全系数(1.85),略大于规范规定斜截面抗剪安全系数(1.80),但抗剪安全储备较低;其他检算指标均满足要求。

4 T梁局部分析

T梁局部分析主要是针对挡砟墙部分及道砟槽板依据规范进行理论分析,并与有限元模型的模拟值进行对比分析,以确保结果分析的准确性。对挡砟墙、道砟槽板理论分析依然沿用TBJ 2—85《铁路桥涵设计规范》[11]中相关规定。

4.1 精细化有限元模型

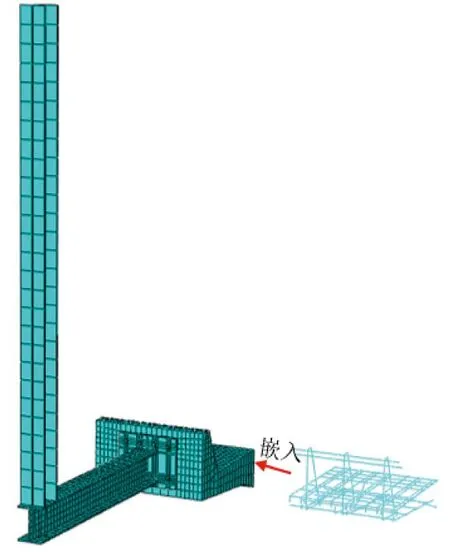

由于空间杆系模型无法模拟T梁配筋及声屏障结构应力状态,故采用Abaqus建立翼缘板和声屏障结构精细化模型。

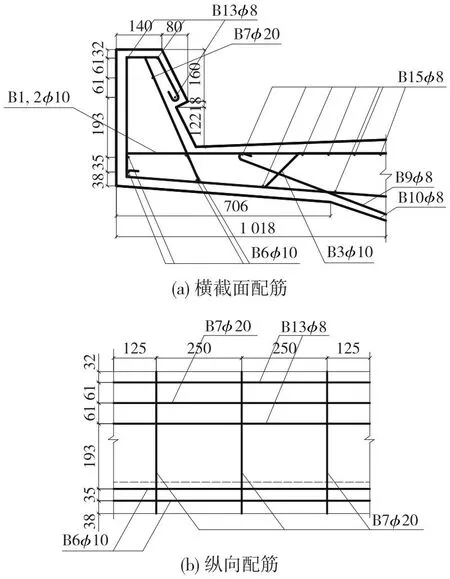

(1)翼缘板精细化模拟。在建立有限元模型时,纵向选取挡砟墙配筋最少的750 mm翼缘板段,如图7所示,并对有限元模型进行简化:由于挡砟墙凸出部分对结果影响较小,故对其进行简化处理。

图7 翼缘板截面及配筋(单位:mm)

在建模过程中,混凝土采用C50混凝土,考虑混凝土的材料非线性,故采用弹塑性损伤模型(Damage Plastic)来定义混凝土的本构关系,并采用C3D8R、C3D6单元进行模拟。钢筋为Q235钢和HRB335钢,采用T3D2桁架单元来进行模拟,并嵌入混凝土中。

(2)声屏障精细化模拟。由于研究内容是针对声屏障结构对桥梁翼缘板局部影响,故对声屏障板进行简化处理,并将作用在声屏障板上的气动力和自然风荷载全部等效作用在立柱上。

水平杆、立柱材质均为Q235钢,采用C3D8R单元进行模拟;带孔钢板材质为Q235钢,分割后进行划分单元,并采用C3D8R、C3D6单元进行模拟。钢板与挡砟墙之间、锚栓与钢板之间的法向接触均采用“硬接触”,切向接触均采用库仑摩擦模型,钢板(表面处理方式为环氧富锌底漆)与挡砟墙之间的摩擦系数取0.6[12];锚栓与钢板之间接触的摩擦系数为0.10[13-14]。

(3)化学锚栓精细化模拟。化学锚栓公称直径d=16 mm,长度L栓=190 mm,锚固长度L1=125 mm,预加扭紧力矩为120 N·m。化学锚栓模型材料为5.8级碳钢,屈服强度σs=400 MPa,弹性模量E=210 GPa,泊松比υ=0.27。

扭矩拧紧法[15]即使用扭矩扳手设定的扭矩值来控制被连接件的预紧力。在实际工程中,加装声屏障的螺栓连接预紧工艺一般采用扭矩拧紧法;而在有限元软件模拟中,可以通过降温法直接对锚栓施加预应力完成锚栓预紧力的施加。

扭矩拧紧法拧紧螺栓时拧紧力矩计算公式

M=KFd

(2)

式中,M为拧紧力矩,N·m;F为预紧力,N;K为计算系数;d为螺栓的公称直径,mm。

系数K与接触表面的摩擦状况、是否使用润滑剂等有关,本文所使用的锚栓为一般表面处理的化学锚栓,故K=0.19[16]。据此,并结合式(2)求得化学锚栓预紧力F=39.47 kN,进而在数值模拟中,采用降温法对锚栓施加预应力完成锚栓预紧力的施加。

(4)混凝土-锚栓粘结滑移精细化模拟。实际工程中,化学锚栓利用化学锚固胶将锚杆固定于梁体中,化学锚栓锚固性能的粘结力与钢筋混凝土之间的粘结力相似,同样包括化学胶结力、摩阻力以及机械咬合力作用[17-18]。在有限元模型模拟中采用cohesive surface来模拟化学锚栓与混凝土之间的相互作用,并采用Abaqus中提供的双线性三角模型,如图8所示,进行粘结滑移本构关系的定义。

图8 双线性三角模型

根据文献[19]的单个化学锚栓拉拔试验(混凝土等级为C50,化学锚栓为M16),得到化学锚栓的粘结滑移性质参数,即最大抗拔力P=54 kN、峰值位移S1=0.59 mm、破坏位移S2=10 mm,进而得出有限元模型建立所需要的应力峰值τmax、断裂能G、刚度K、弹性模量E。最终得到翼缘板及声屏障结构精细化有限元模型,如图9所示。

图9 翼缘板及声屏障有限元模型

4.2 挡砟墙计算截面配筋率

桥梁挡砟墙横截面及挡砟墙根部截面分别如图10(a)、图10(b)所示。由图10(b)可知截面参数:截面高度h=245 mm,钢筋保护层厚度a=32 mm,截面有效高度h0=213 mm,混凝土受压区高度x=27.3 mm。根据图10中截面参数进行挡砟墙配筋率的检算。

图10 挡砟墙示意(单位:mm)

由图10可知,在各荷载组合作用下,所研究的T梁纵向方向长为750 mm挡砟墙段共布置3根直径φ=8 mm受拉钢筋(即B17φ8),得到受拉钢筋截面面积Ag=150.8 mm2,则受拉区配筋率μ=0.09%。

纵向方向长为750 mm挡砟墙段横桥向的配筋率小于规范要求Q235钢筋配筋率(0.25%),而且所研究T梁在原始设计时并未对声屏障的加装进行考虑。

4.3 挡砟墙钢筋强度

在役重载桥梁已经运营使用20余年,其桥梁状况较原设计时发生较大改变。故采用桥梁设计图纸结合现场实测的方法对人行道等数据进行修正,并计算不同荷载对挡砟墙产生的弯矩,计算结果如表2所示。

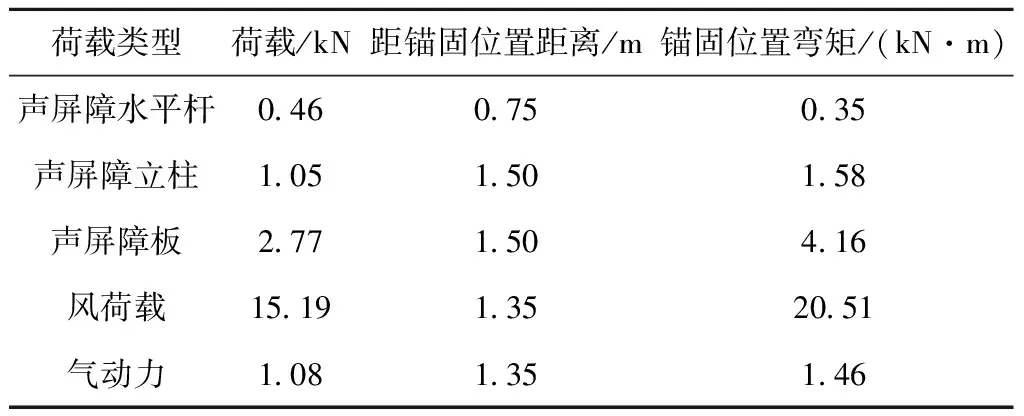

表2 纵向方向长为750 mm挡砟墙段所受弯矩

依据铁路桥梁荷载组合方式及文献[20]中荷载组合方式,结合表2挡砟墙所受弯矩,计算得到各荷载组合对挡砟墙弯矩结果,如表3所示。

表3 各荷载组合下挡砟墙所受弯矩

对于各荷载组合作用下,依据图10中的截面参数及钢筋应力理论计算式(3),得到钢筋应力理论计算值。

(3)

式中,n为钢筋弹性模量与混凝土变形模量之比,取12.8;M为计算弯矩,kN·m;I0为换算截面惯性矩,mm4;h0为截面有效高度,mm;x为受压区高度,mm。

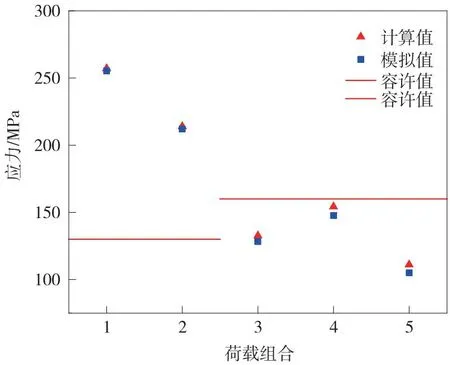

依据上述建立的有限元模型得到钢筋应力数值模拟值,其数值模拟结果如图11所示。将理论计算值和数值模拟值结果进行对比分析,得到两者之间相对偏差,如表4所示。表4中结果显示,理论计算值与仿真得到的模拟值之间相对偏差在5%左右,由此可见有限元模型和检算结果的正确性,使用该有限元模型来模拟桥梁加装声屏障后的实际状态是合理的。

表4 数值模拟结果与理论计算值的相对偏差

图11 钢筋应力数值模拟结果(单位:MPa)

将理论计算、有限元模型分别得到的钢筋应力的计算值、模拟值与规范容许值对比,其结果如图12所示。由图12可以看出,挡砟墙钢筋应力在荷载组合1、2作用下均大于规范Q235钢筋应力容许值[σ]=130 MPa(主力作用);在荷载组合3、4、5作用下小于规范Q235钢筋应力容许值[σ]=160 MPa(主力+附加力作用),但其安全储备较低。

图12 钢筋应力结果与容许值对比

4.4 挡砟墙裂缝宽度

T梁纵向方向长750 mm,挡砟墙段共布置3根单根直径φ=8 mm的钢筋,受拉钢筋截面面积Ag=150.8 mm2。在主力作用时,裂缝宽度容许值[δf]为0.2 mm;在主力+附加力作用时,裂缝宽度容许值[δf]为0.24 mm。裂缝宽度按式(4)计算[21]。

(4)

式中,K1为钢筋表面形状影响系数,取1.0;K2为荷载特征影响系数;r为中性轴距受拉边缘的距离与中性轴距受拉钢筋中心的距离之比,取1.18;σg为受拉钢筋重心处的钢筋应力,MPa;Eg为钢筋的弹性模量,MPa;d为受拉钢筋直径,mm;μz为受拉钢筋的有效配筋率。

(5)

式中,M1为活载作用下的弯矩,kN·m;M2为恒载作用下的弯矩,kN·m;M为全部计算荷载作用下的弯矩,kN·m;

(6)

式中,n1,n2,n3分别为单根,两根一束,三根一束的受拉钢筋根数;β1,β2,β3分别为考虑成束钢筋的系数,单根钢筋β1=1.0,两根一束β2=0.85,三根一束β3=0.70;Ag1为单根钢筋的截面面积,mm4;Ah1为受拉混凝土面积,mm4。

依据表2各荷载对挡砟墙产生的弯矩并利用式(4)~式(6)进行计算得到各荷载组合下裂缝宽度,计算结果如表5所示。由表5可知,在主力(组合1、组合2)作用下,其裂缝宽度均大于裂缝宽度容许值[δf]=0.2 mm;在主力+附加力(组合3、组合4、组合5)作用下,其裂缝宽度均大于裂缝宽度容许值[δf]=0.24 mm。

表5 裂缝宽度计算参数及结果

4.5 单侧后装声屏障挡砟墙分析

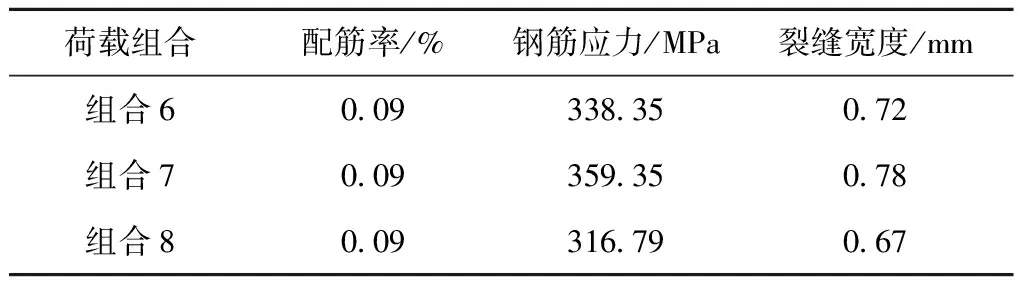

上述挡砟墙分析均是针对双侧后装声屏障的T梁进行分析,而本小节是针对T梁单侧后装声屏障挡砟墙分析,其分析方法依然沿用上述挡砟墙所采用的分析方法和材料容许值取值。

其中,风荷载按照从铁路线路向声屏障的方向施加(为得到最不利荷载组合),在这种情况下,且列车正常运营时,依据文献[22]可知,将自然风荷载和列车气动力进行叠加得到最不利荷载工况(即组合7)。依据表2挡砟墙所受弯矩,最终得到各荷载组合对挡砟墙产生弯矩,见表6。

表6 各荷载组合下挡砟墙所受弯矩(单侧后装)

对挡砟墙进行各荷载组合(单侧后装声屏障)下分析,分析结果见表7。由表7可知,挡砟墙配筋率为0.09%,小于Q235钢筋要求配筋率(0.25%);挡砟墙在荷载组合6、组合7及组合8作用下,其钢筋应力分别为338.35,359.35 MPa和316.79 MPa,均大于Q235钢筋应力容许值[σ]=160 MPa,其裂缝宽度分别为0.72,0.78 mm和0.67 mm,均大于裂缝宽度容许值[δf]=0.24 mm。

表7 挡砟墙分析结果(单侧后装)

4.6 道砟槽板分析

根据T梁翼缘板截面布置情况,共取道砟槽板3个截面进行分析,即挡砟墙连接处(A-A截面处)、道砟槽板变高度处(B-B截面处)及翼缘板根部处(C-C截面处),如图13所示。分析方法依然沿用挡砟墙所采用的分析方法和容许应力法。

图13 道砟槽板分析截面示意

对于道砟槽板3个截面,开展T梁双侧、单侧后装声屏障时,最不利荷载组合作用下道砟槽板分析,其中,T梁双侧后装声屏障时,最不利荷载组合为二期恒载+施工荷载+部分梁体自重+气动力(压力);T梁单侧后装声屏障时,最不利荷载组合为二期恒载+施工荷载+部分梁体自重+气动力(压力)+自然风荷载。得到挡砟墙连接处(A-A截面处)、道砟槽板变高度处(B-B截面处)及翼缘板根部处(C-C截面处)分析结果,如表8所示。

表8 道砟槽板分析结果

由表8可知,T梁双侧后装声屏障时,挡砟墙连接处(A-A截面处)、道砟槽板变高度处(B-B截面处)及翼缘板根部处(C-C截面处)的受拉钢筋配筋率分别为1.22%、0.86%、0.47%,均大于HRB335钢筋要求配筋率(0.20%);3个分析截面处的钢筋应力分别为111.87,138.08,136.47 MPa,均小于HRB335钢筋应力容许值(180 MPa);3个计算分析截面处的裂缝宽度分别为0.12,0.13,0.11 mm,均小于裂缝宽度容许值(0.20 mm)。

同时,由表8可知,T梁单侧后装声屏障时,A-A、B-B、C-C分析截面的钢筋应力分别为146.74,160.44,147.48 MPa,均小于HRB335钢筋应力容许值(230 MPa);3个分析截面处的裂缝宽度分别为0.15,0.16,0.12 mm,均小于裂缝宽度容许值(0.24 mm)。

5 T梁及声屏障结构破坏分析

在极限风荷载作用下,会造成声屏障结构或梁体翼缘板破坏,对其进行破坏分析可以为已经加装声屏障的桥梁加固提供依据。

综合考虑翼缘板配筋情况和声屏障锚固情况,得出风荷载从声屏障的外侧向铁路线方向施加为最不利情况,故对声屏障结构施加从声屏障的外侧向铁路线方向的风荷载。其中,T梁横截面如图14所示,其上加装的声屏障在极限风荷载作用下,潜在薄弱位置包括挡砟墙连接处(A-A截面处)、道砟槽板变高度处(B-B截面处)及翼缘板根部处(C-C截面处)、立柱与水平杆交接处(位置D)、预埋锚栓位置(位置E)共5个位置。

图14 T梁桥面加装声屏障后潜在薄弱位置示意

利用上述有限元模型,对声屏障结构加载极限风荷载,由数值模拟结果可知,当风荷载强度W=2 812.10 Pa(利用式(1)求得W0=1 740.27 Pa;利用公式W0=V2/1.6,求得V=48.54 m/s)时,预埋化学锚栓被拔出,造成声屏障结构破坏,声屏障结构破坏样式如图15所示。

图15 声屏障结构破坏云图

当有限元模型中化学锚栓被拔出时,被拉出的化学锚栓距钢板弯折处距离为0.16 m;下方锚栓锚固处各荷载产生的弯矩如表9所示,由表9可知,化学锚栓锚固处的总弯矩M总=(20.51+1.46-0.35-1.58-4.16) kN·m=15.88 kN·m。

表9 各荷载在下方锚栓锚固处产生的弯矩

得到单个锚栓的抗拔力模拟值P模=49.63 kN,其与文献[19]中的最大抗拔力P=54 kN相差8.09%,可以验证数值模拟中利用cohesive surface来模拟化学锚栓与混凝土粘结滑移是可行的。

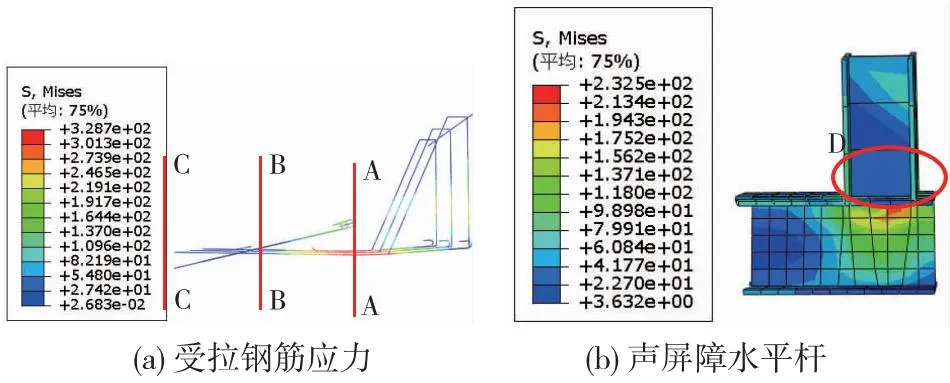

当有限元模型中化学锚栓被拔出时,T梁翼缘板受拉钢筋应力及声屏障水平杆应力如图16所示。

图16 潜在薄弱位置处应力(单位:MPa)

当化学锚栓被拔出时(即薄弱位置E破坏时),T梁翼缘板受拉钢筋应力及声屏障水平杆应力具体数值如表10所示。

表10 潜在薄弱位置应力

由表10可知,潜在薄弱位置A处,受拉钢筋(Q235钢筋)应力为328.72 MPa,大于规范容许应力(160 MPa),但处于材料屈服应力(235 MPa)与抗拉强度(365 MPa)[23]之间;潜在薄弱位置B处,受拉钢筋(Q235钢筋)应力为10.08 MPa,远小于规范容许应力(160 MPa);潜在薄弱位置C处,该位置在部分梁体自重、二期恒载及风荷载等荷载作用下,下方钢筋(Q235钢筋)处于受压状态,其压应力为3.64 MPa,上方钢筋(HRB335钢筋)处于受拉状态,其拉应力为63.83 MPa,小于规范容许应力(230 MPa);潜在薄弱位置D处,声屏障水平杆应力为232.47 MPa,大于Q235钢规范要求应力容许值(140 MPa)[24],但小于Q235钢屈服强度(235 MPa)。

根据5个潜在薄弱位置处的应力对比,得出随着风荷载增大,T梁及声屏障结构破坏顺序依次为:预埋锚栓位置(位置E)、挡砟墙连接处(A-A截面处)、声屏障立柱与水平杆交接处(位置D)、道砟槽板变高度处(B-B截面处)、翼缘板根部处(C-C截面处)。

6 结论

针对在役重载铁路32 m预应力混凝土T梁后装声屏障的适应性问题,采用数值模拟与结合现场实测桥梁现状分析的方法,开展T梁加装声屏障后主梁、声屏障与桥梁连接的局部位置及道砟槽板的适应性分析,得出以下主要结论。

(1)依据T梁整体有限元模型,开展最不利荷载组合作用下主梁抗弯、抗剪等静力适应性分析,得到主梁安全储备不足,且主梁纵向强度受梁体L/8~L/4处抗剪控制。

(2)通过对T梁双侧、单侧后装声屏障两种情况进行挡砟墙理论和数值模拟分析,得到对于T梁挡砟墙来说,单侧后装声屏障为最不利情况,挡砟墙配筋率为0.09%,小于规范要求配筋率(0.25%),其最大钢筋应力超过容许值1.25倍、最大裂缝宽度超过规范容许值0.54 mm。

(3)通过对T梁双侧、单侧后装声屏障两种情况进行道砟槽板理论和数值模拟分析,得到对于T梁道砟槽板来说,双侧后装声屏障为最不利情况,道砟槽板变高度处钢筋应力安全储备剩余23.2%、其裂缝宽度比裂缝宽度容许值小0.07 mm。

(4)通过上述主梁分析、挡砟墙分析以及道砟槽板分析,得出该类型T梁不宜后装声屏障,如必须后装声屏障,建议对T梁各位置进行加固处理或选用其他加装方式。

(5)通过对声屏障结构施加极限风荷载,并对各潜在薄弱位置应力进行对比分析,得出在最不利情况下,随着风荷载增大,T梁与声屏障结构的破坏顺序依次为:预埋锚栓位置、挡砟墙连接处、声屏障立柱与水平杆交接处、道砟槽板变高度处、翼缘板根部处。