钢桥面板对接焊缝表面多缺陷疲劳效应研究

赵 秋,唐 琨,李英豪,林铮哲,陈 鹏

(福州大学土木工程学院,福州 350116)

引言

正交异性钢桥面板在大跨度钢结构桥梁中广泛采用,由于其构造结构复杂、焊缝数量多等特点,在车辆荷载的反复作用下出现了日益严重的疲劳问题[1-2]。焊接质量与钢桥面板的抗疲劳性能直接相关,而GB/T 19418—2003《钢的弧焊接头 缺陷质量分级指南》[3]以焊缝内缺陷的形态及数量作为质量评定的依据,表明焊接缺陷与焊接质量以及钢桥面板抗疲劳性能密不可分。文献[4]表明缺陷的类型包括气孔、固体夹杂、裂纹、未熔合及未焊透等,对于钢桥面板而言,位于焊缝焊趾及焊根处的表面裂纹往往是疲劳破坏的主要源头。文献[5]表明对接焊缝中产生的裂纹占钢桥面板裂纹总数的10%以上,对钢桥面板的疲劳性能造成了严重影响。同时,无损检测探明的缺陷在焊缝中的形态表明,缺陷间往往相距不远[6],因此裂纹在进行扩展过程中需考虑相邻裂纹间相互作用以及可能发生的裂纹融合过程,进而产生与单个缺陷完全不同的裂纹扩展模式以及对含缺陷试件疲劳寿命的影响差异,因而考虑多缺陷疲劳效应对钢桥面板中对接焊缝的疲劳性能研究更加符合实际情况。

现行规范中使用的名义应力法及热点应力法得到的S-N曲线太过依赖于特定的结构以及相应的实验数据,对于较为复杂结构的适用性并不高,更不适用于含缺陷试件的研究。DONG等[7-8]提出结构应力法对焊趾处具有较好的适用性,也提出了关于缺陷的修正弯曲比公式,但在焊根处或者是焊缝表面的适用性还有待研究。断裂力学方法不同于传统的基于经验S-N曲线的疲劳性能评估方法,它通过计算获取的裂纹尖端应力强度因子大小来预测裂纹扩展任意深度时的疲劳寿命及相应的裂纹扩展形态,更加适用于本文对含多缺陷试件疲劳性能的研究。

基于断裂力学对多缺陷疲劳效应的研究在国内已有初步运用。LI等[9]将两个半椭圆缺陷植入球壳有限元模型表面,采用“M积分法”得到了应力强度因子,并通过数值计算揭示了在球壳表面不同位置裂纹之间的相互作用大小。LIU等[10]对拉伸荷载下相同尺寸的两个共面异侧缺陷与单个缺陷进行对比试验,得到裂纹相互作用可以加速沿深度方向的扩展速率导致最大应力强度因子值位置转变的结论。在钢桥面板疲劳领域,张清华等[11]基于断裂力学理论建立了多裂纹扩展模拟的有限元方法,并通过试验验证其可行性,后分别在纵肋-顶板双面焊外侧焊趾及内侧焊根处植入裂纹,得到了所述构造细节的疲劳裂纹扩展特性。

目前,对含不同共面或异面表面多缺陷试件疲劳性能的研究尚在探索当中,还未能揭示焊趾处多裂纹间的相互作用对裂纹扩展形态变化的影响。因此,基于线弹性断裂力学裂纹扩展理论,联合运用FRANC3D-ABAQUS数值模拟方法,揭示了对接焊缝焊趾处共面裂纹在裂纹扩展、融合过程中裂纹尖端应力强度因子及裂纹形态的变化趋势,并定量分析共面裂纹间的相互作用对共面裂纹近端位置比例因子的影响,同时探讨了焊趾与热影响区构成的异面裂纹之间的竞争机制,以期为对接焊缝多裂纹开裂机制研究及抗疲劳设计提供参考。

1 断裂力学裂纹扩展理论

断裂力学以初始缺陷作为裂纹扩展的源头,并通过计算裂纹尖端应力强度因子来有效反映裂纹尖端区域的应力场强度。根据裂纹尖端区域的受力情况及裂纹面的位移方向,可将裂纹分为以下3种受力模式:张开型(Ⅰ型)裂纹、滑开型(Ⅱ型)裂纹、撕开型(Ⅲ型)裂纹。实际工程中,裂纹通常处于较为复杂的应力环境,此时裂纹表现出复合型裂纹的开裂模式,BS7910[12]中推荐等效应力强度因子幅值ΔKeff更加适用于钢桥面板这类复杂应力场,其计算式为

(1)

式中,ΔKⅠ、ΔKⅡ和ΔKⅢ分别为Ⅰ型、Ⅱ型、Ⅲ型应力强度因子幅值;ν为泊松比。

裂纹扩展过程中存在门槛值ΔKth及断裂韧性值KC,ΔKeff低于门槛值则无裂纹扩展,高于断裂韧性值则发生快速失稳断裂,而在其间时裂纹稳定扩展,此区域称Paris区,此区域裂纹扩展速率公式可采用Paris公式(2),式中C、m为裂纹扩展参数。基于Paris公式(2),疲劳寿命N计算公式可由式(3)确定。

(2)

(3)

式中,a0和af分别为初始裂纹尺寸和裂纹扩展结束时长度。

2 数值模拟分析方法

2.1 对接焊缝结构简化分析

车辆荷载作用在不同位置时,顶板和U肋下翼缘分别作为受弯梁的顶、底板形式受力[13],U肋下翼缘承受如图1(b)所示的拉压应力。根据该细节构造及受力特点,可采用图1(c)所示的对接焊缝基本构造进行结构简化分析。依据GB 50661—2011《钢结构焊接规范》[14]关于对接焊缝外观尺寸的要求,对接焊缝有限元模型尺寸如图1(d)所示,采用全熔透双面焊,焊缝余高设置为1.2 mm,焊缝宽度为8 mm,焊趾过渡半径为3 mm。在母板一端施加固定约束,在另一端施加均布荷载q得到焊缝处的正应力,依据现行JTG D64—2015《公路钢结构桥梁设计规范》[15]附录C中表C.0.8的构造细节⑤,得到U肋对接焊缝所对应的细节类别随余高变化分别为110,90,80 MPa,文中取应力幅为110MPa,设置应力比为0.1,对应的最大荷载值qmax=122.2 MPa。采用ABAQUS中实体单元(C3D8R)建模,材料采用Q345qD钢材,其弹性模量为2.06×105MPa,泊松比为0.3,焊接区域与母材材料本构一致。

图1 钢桥面板U肋对接焊缝结构简化分析过程(单位:mm)

2.2 初始缺陷植入流程

在断裂力学的各类缺陷评定文献[12]中建议引入半椭圆形作为表面面积型初始缺陷形态,因此本文的初始表面缺陷形态均为半椭圆形。以共面多缺陷为例,在缺陷植入过程中首先定义模型焊趾线处及附近区域为子模型(如图1(e)),随后在子模型焊趾线上植入若干半椭圆形初始缺陷(如图1(f)),缺陷植入后对其进行裂纹扩展分析。FRANC3D软件在进行初始缺陷植入时会根据设定的裂纹尖端单元环半径对子模型的网格单元进行重新划分,单元环半径的控制是有限元模拟中保证疲劳寿命预测精度的关键,参考现有断裂力学算例,当单元环半径控制在裂纹深度的10%时所得到的疲劳寿命预测结果最为精准,文中单元环半径即采用上述取值,而全局模型的初始网格划分对疲劳寿命预测的影响可基本忽略不计。

2.3 对接焊缝应力强度因子分布

对接焊缝在轴拉荷载作用下各区域应力分布存在差异,不同位置处裂纹存在不同的开裂倾向,裂纹尖端应力强度因子KⅠ能够定量反映此开裂倾向。在对接焊缝各区域垂直于试件表面分别植入尺寸为a0=0.2 mm、c0=0.4 mm的单缺陷后提取裂纹尖端不同位置的KⅠ如图2所示。由图2可知,KⅠ在焊趾附近存在峰值,母材侧KⅠ随着与焊趾距离的增加而逐渐减少并趋于稳定,焊缝侧KⅠ随着与焊趾距离的增加急剧下降,焊趾处裂纹最深处点(0.5)KⅠ为焊缝顶部的4.2倍。文献[16]表明,得益于焊缝材料内部晶粒组织特性,焊缝表面相比于母材及热影响区更难以萌生裂纹,并且此处的裂纹扩展速率da/dN通常会低于母材及热影响区;而文献[17]表明,热影响区在焊缝冷凝成型过程中容易产生冷裂纹。综合考虑影响裂纹形成及发展的各类因素,焊趾及临近热影响区最具开裂倾向,因此本文对此处的多裂纹进行研究符合实际情况。

图2 对接焊缝KⅠ分布

文献[18]研究表明,Q345qD钢材的裂纹扩展关键参数C=7.24×10-11MPa·m1/2,m=2.81,并指出热影响区与母材的裂纹扩展速率在同一数量级而不具备区分意义,不同试验结果也互有长短,因此,在裂纹扩展时不考虑热影响区与母材裂纹扩展参数的差异。参考英国规范BS7910[10]拟定ΔKth=2 MPa·m1/2,Kc=300 MPa·m1/2。

2.4 FRANC3D裂纹扩展程序验证

FRANC3D裂纹扩展程序基于线弹性断裂力学裂纹扩展理论,在联合ABAQUS、ANSYS等有限元软件的基础上可以进行裂纹扩展分析。文献[19]对含两个表面缺陷的板式试件进行轴拉循环加载,并获取了裂纹扩展深度与循环次数的关系曲线,可用于验证FRANC3D裂纹扩展程序的准确性。实验试件对应的材料参数及裂纹扩展参数如下:E=71.7 GPa,v=0.33,C=6×10-10MPa·m1/2,m=2,Kc=35 MPa·m1/2,裂纹面所受的最大应力为250 MPa,应力比R=0.1。试件尺寸及植入缺陷的位置如图3所示,其中l1=0.075 mm,l2=0.05 mm,l3=0.038 mm,a=0.02 mm,试件厚度为6 mm。通过数值模拟方法获取的a-N曲线与试验对比如图3所示。由图3可知,a-N曲线与文献[19]基本吻合,因此该方法适用于多缺陷裂纹扩展分析。

图3 FRANC3D与文献[19]结果对比(单位:mm)

3 共面多缺陷

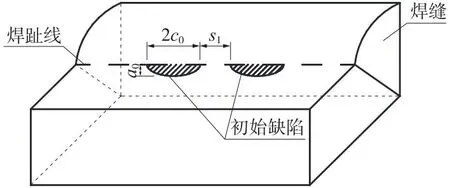

相邻共面表面缺陷初始形态如图4所示,a0为短半轴长度;c0为长半轴长度;s1为共面相邻缺陷的间距。英国规范BS7910[12]建议初始缺陷短轴长度大于0.1 mm,形状比为0.2~0.5,而工程可检的最大裂纹深度为0.5 mm,综合考虑拟定初始缺陷基准尺寸为a0=0.2 mm,c0=0.4 mm。依据GB/T 19624—2019《在用含缺陷压力容器安全评定》[20]中对共面多缺陷复合及相互作用影响处理方法,即净间距10c0>s1>2c0时按单个裂纹评定并考虑裂纹间的相互作用,拟定缺陷基准净间距值s1=2c0=0.8 mm。

图4 共面初始缺陷形态

3.1 共面多裂纹扩展过程

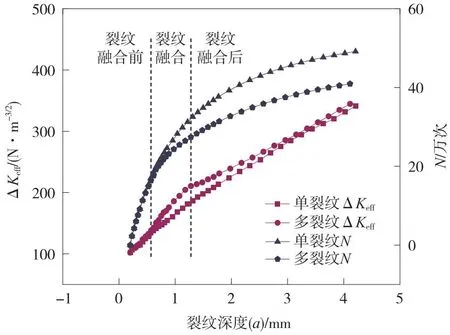

将上述共面裂纹关于焊趾线中点位置植入,同时设置另一组相同尺寸的单裂纹,分别进行裂纹扩展分析,得到单裂纹与多裂纹不同裂纹深度a与疲劳寿命N以及裂纹前沿最深处点等效应力强度因子幅值ΔKeff的变化曲线如图5所示。由图5可知,含单个裂纹试件扩展至临界深度时的疲劳寿命为含共面多裂纹试件的1.2倍,因而共面裂纹具备更大的危害性。从裂纹扩展过程而言,裂纹融合前的a-N曲线基本重合,而在裂纹融合时,多裂纹最深处点的等效应力强度因子幅值ΔKeff逐渐超过单裂纹,根据Paris公式(2),ΔKeff与裂纹扩展速率da/dN呈正相关,因而在裂纹融合阶段多裂纹深度方向的扩展速率da/dN大于相同深度的单裂纹,而在裂纹融合后多裂纹最深处点的ΔKeff同样大于相同深度的单裂纹,对应于更快的裂纹扩展速率da/dN,最终导致了共面多裂纹的疲劳寿命小于单裂纹。

图5 单裂纹与多裂纹不同a对应的ΔKeff、N

现对共面裂纹融合前后裂纹前沿不同位置ΔKeff的分布进行分析,以了解裂纹融合过程中的裂纹形态变化以及共面裂纹相互作用对裂纹融合的影响。

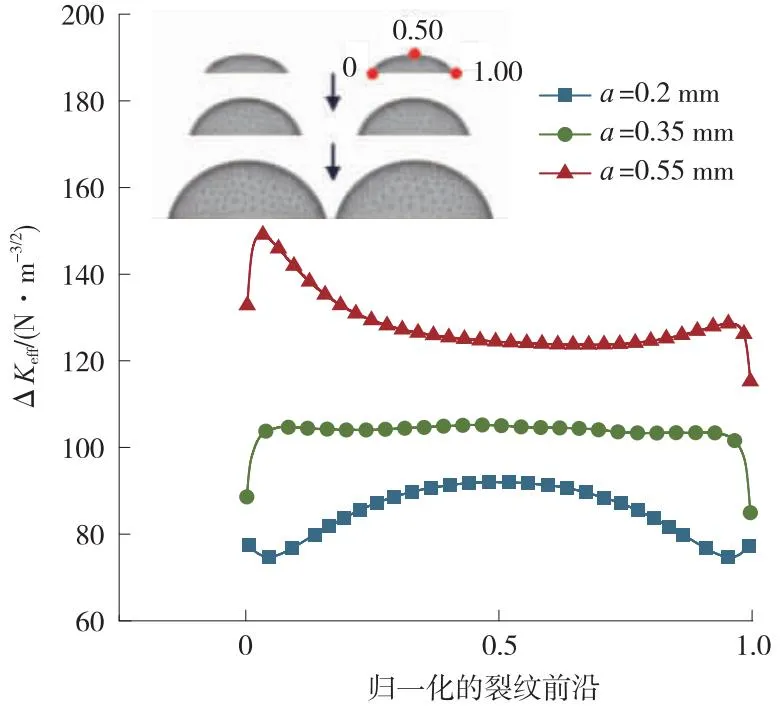

3.1.1 裂纹融合前

裂纹融合前共面多裂纹各自进行扩展,裂纹在扩展至不同深度时裂纹前沿不同位置ΔKeff分布如图6所示,裂纹在扩展至0.55 mm深度时,靠近另一裂纹的裂纹前沿ΔKeff高于背离侧,因而,此处的裂纹扩展速率da/dN大于背离侧,共面裂纹加速靠拢融合。将共面裂纹融合之前裂纹前沿与相同尺寸单个裂纹前沿同一位置的ΔKeff之比定义为裂纹相互作用比例因子(后文简称为“比例因子”),裂纹前沿不同位置的比例因子随裂纹深度的变化曲线如图7所示。由图7可知,靠近另一裂纹的长轴端点处(位置0)的比例因子在裂纹深度a小于0.35 mm时基本保持不变,而在之后随裂纹扩展深度a增加激增至1.18,裂纹前沿位置0.25处的比例因子在裂纹扩展至0.52 mm时开始逐渐增加,而其他位置基本保持不变。

图6 裂纹融合前应力强度因子分布

图7 裂纹前沿不同位置比例因子随深度变化曲线

3.1.2 裂纹融合时

将共面多裂纹长轴端点接触时定义为裂纹融合过程开始,而将裂纹前沿中点位置处于裂纹最深处点时定义为裂纹融合结束。裂纹融合过程中扩展至不同深度时裂纹前沿不同位置ΔKeff分布如图8所示,裂纹前沿中点位置处(位置0.5)的ΔKeff高于两侧,对应于更快的裂纹扩展速率da/dN,因而共面裂纹融合开始时波浪形的裂纹前沿逐渐转变为半椭圆形。

图8 裂纹融合时应力强度因子分布

3.1.3 裂纹融合后

裂纹融合后扩展至不同深度时裂纹前沿不同位置等效应力强度因子幅值分布如图9所示,裂纹融合后,裂纹前沿不同位置的应力强度因子逐渐增加,对应于裂纹扩展速率da/dN的提升,并且相同深度各个位置的等效应力强度因子幅值基本一致,此时的裂纹形状比趋于稳定。

图9 裂纹融合后应力强度因子分布

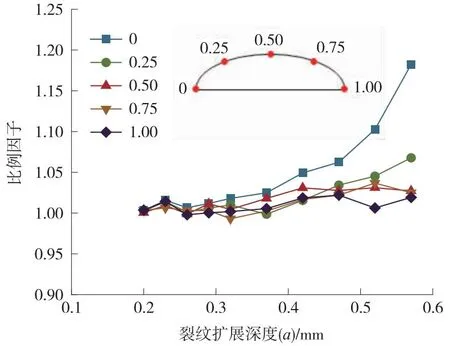

3.2 不同净间距影响

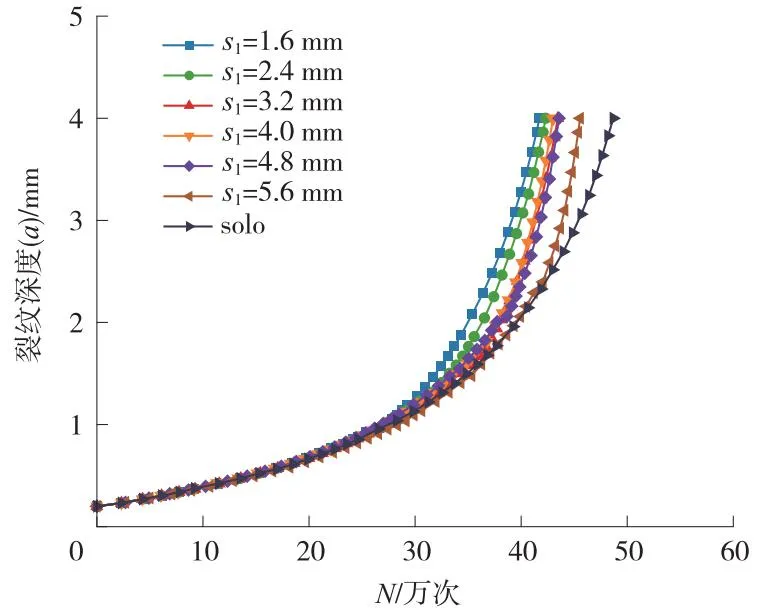

以两缺陷之间的净间距s1为变量进行分析,不同试件所植入的相邻缺陷净间距s1分别为缺陷长轴2c0=0.8 mm的2~7倍。随后进行疲劳裂纹扩展分析,得到不同缺陷间距对应疲劳寿命如图10所示,随着净间距s1的增加,裂纹扩展至临界值时的疲劳寿命逐渐增加并与单个裂纹趋近,因而共面裂纹的危害性大于单个裂纹。

图10 不同间距初始缺陷疲劳裂纹扩展a-N曲线

不同净间距s1共面多缺陷中靠近另一裂纹的裂纹长轴端点处的等效应力强度因子幅值ΔKeff随裂纹深度变化曲线如图11所示。由图11可知,在裂纹融合前的单裂纹扩展过程中存在临界深度,当裂纹深度超过临界值时ΔKeff相比于单裂纹激增,此临界值随着共面裂纹初始净间距s1的增加逐渐增加。同时,共面裂纹扩展过程中净间距s1的变化同样会影响裂纹间相互作用的大小,并与净间距s1呈负相关[21]。综合考虑上述两种参数,得到净间距s1与裂纹深度a之比与比例因子之间的关系如图12所示,图中数据点取自不同净间距共面裂纹扩展至不同深度时的关系比值。由图12可知,净间距s1与裂纹深度a之比与比例因子之间呈幂次负相关,当s1/a小于0.39时,比例因子大于1.1,而当s1/a小于0.066时,比例因子激增至1.2。

图11 不同间距近端应力强度因子随深度变化曲线

图12 s1/a与比例因子之间的关系

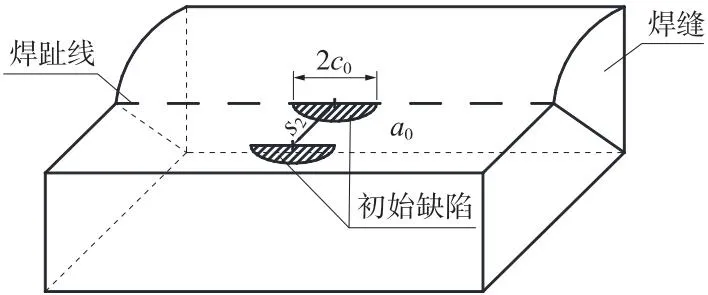

4 异面多缺陷

以焊趾处初始裂纹与邻近热影响区裂纹构成异面多缺陷,如图13所示,a0为短半轴长度;c0为长半轴长度;s2为异面相邻缺陷的间距。初始缺陷尺寸同第3节,即短半轴值a0=0.2 mm,长半轴值c0=0.4 mm,参考GB/T 19624—2019《在用含缺陷压力容器安全评定》[20]中对异面多缺陷最小间距的规定:s2≥2a0,基准值设定为s2=6a0=1.2 mm。

图13 异面初始缺陷形态

4.1 异面多裂纹扩展过程

将对接焊缝焊趾及邻近热影响区标记为位置Ⅰ及位置Ⅱ。分别植入以下3组缺陷以进行裂纹扩展分析:A组—在对接焊缝焊趾及临近热影响区植入缺陷以构成异面多缺陷,分别标记为A-Ⅰ、A-Ⅱ;B组—在对接焊缝焊趾处植入单个缺陷,标记为B-Ⅰ;C组—在对接焊缝热影响区植入单个缺陷,标记为C-Ⅱ。分别进行裂纹扩展分析,得到疲劳寿命与裂纹扩展深度的关系曲线如图14所示。

图14 不同组裂纹的a-N曲线

由图14可知,A组焊趾处裂纹A-I在疲劳荷载的作用下连续扩展至临界深度,并且相比于B组中焊趾处单个裂纹B-Ⅰ具备更少的疲劳寿命;而A组热影响区裂纹A-Ⅱ在扩展至0.57 mm时失去活性停止扩展,C组热影响区单裂纹C-Ⅱ在疲劳加载的过程中连续扩展至临界深度。A组多裂纹扩展过程中裂纹尖端最深处点等效应力强度因子幅值ΔKeff随焊趾裂纹处A-Ⅰ深度变化关系如图15所示,随着焊趾裂纹A-Ⅰ深度a的增加,热影响区裂纹A-Ⅱ的等效应力强度因子幅值ΔKeff存在先增加后减少至低于门槛值的过程,当热影响区裂纹A-Ⅱ到达临界扩展步后停止扩展。针对上述现象,提出以下观点:A组多裂纹中焊趾处裂纹A-Ⅰ的存在及扩展对热影响区裂纹A-Ⅱ的扩展存在一定抑制作用。

图15 ΔKeff随焊趾裂纹A-Ⅰ深度变化

由图15可知,A组多裂纹在扩展开始时,位于焊趾处的裂纹A-Ⅰ相比于热影响区裂纹A-Ⅱ,由于两种尺寸相同而所处应力分布环境不同,前者的应力强度因子KI显然大于后者,根据断裂力学裂纹扩展的基本理论,焊趾处裂纹A-Ⅰ相比于热影响区裂纹A-Ⅱ拥有更强烈的开裂倾向以及更快的裂纹扩展速率da/dN,因而裂纹A-Ⅰ在承受相同加载次数后裂纹深度增量将大于裂纹A-Ⅱ,而这种形态上的差异又将扩大两者裂纹尖端应力强度因子KⅠ的差异,周而复始,累积效应形成的过大形态差异改变了对接焊缝附近的应力分布,最终导致热影响区裂纹A-Ⅱ裂纹尖端等效应力强度因子幅值ΔKeff低于门槛值ΔKth而停止。

根据上述推论,将A组相同加载次数下A-Ⅰ与A-Ⅱ裂纹深度之比aA-Ⅰ/aA-Ⅱ作为裂纹形态差异定量分析依据,由于裂纹在扩展过程中形状比趋于稳定,因而忽略长轴变化的影响。将C组热影响区单裂纹C-Ⅱ与A组多裂纹中热影响区裂纹A-Ⅱ相同深度时的等效应力强度因子幅值之比ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)作为异面裂纹中焊趾裂纹对热影响区裂纹抑制作用的定量分析依据。如图16所示,上述aA-Ⅰ/aA-Ⅱ与ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)存在线性正相关关系,随着aA-Ⅰ/aA-Ⅱ增加,焊趾处裂纹对热影响区处裂纹的抑制作用逐渐增加。

图16 ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)与aA-Ⅰ/aA-Ⅱ关系曲线

4.2 不同净间距影响

以异面缺陷之间的净间距s2为变量进行分析,拟定净间距s2为短半轴a0=0.2 mm的8、10、12、14倍。对含不同净间距s2异面多缺陷对接焊缝试件进行疲劳裂纹扩展分析,得到A-Ⅰ处裂纹及A-Ⅱ处裂纹扩展深度a与疲劳寿命N的关系曲线分别如图17(a)、图17(b)所示。由图17(a)可知,A-Ⅰ处裂纹在疲劳荷载的作用下均能连续扩展至临界值;由图17(b)可知,A-Ⅱ处裂纹在疲劳荷载的作用下在达到一临界深度时,失去活性扩展停止,并且随着净间距s2的增加,该临界裂纹深度逐渐增加。

图17 不同间距初始缺陷疲劳裂纹扩展a-N曲线

不同净间距s2异面多裂纹扩展过程中aA-Ⅰ/aA-Ⅱ与ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)关系变化如图18所示。由图18可知,不同净间距s2异面裂纹扩展过程中,随着形态尺寸比aA-Ⅰ/aA-Ⅱ增加,焊趾裂纹A-Ⅰ对热影响区裂纹A-Ⅱ的扩展抑制作用逐渐增强,对比aA-Ⅰ/aA-Ⅱ相同而初始净间距s2不同时的ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)可知,ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)随着净间距s2的增加而减少,因此,上述抑制作用随着净间距s2的增加而减弱。

图18 不同净间距s2的ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)与aA-Ⅰ/aA-Ⅱ关系曲线

5 结论

以钢桥面板U肋下翼缘对接焊缝简化后的基本焊接构造为研究对象,联合运用ABAQUS与FRANC3D软件,在焊趾区域植入共面或异面多裂纹,进行多裂纹扩展对比分析,以探明焊趾区域共面及异面表面多缺陷在裂纹扩展过程中的形态变化及相互作用机制,并考虑裂纹净间距的影响。研究得出主要结论如下。

(1)对接焊缝共面多裂纹在裂纹融合前、裂纹融合时、裂纹融合后裂纹前沿不同位置的等效应力强度因子幅值ΔKeff表现出不同的变化规律,而这种变化影响并改变着裂纹形态尺寸变化及各个位置的扩展速率da/dN。

(2)对接焊缝裂纹融合前,靠近另一裂纹的长轴端点位置处的裂纹相互作用比例因子与共面s1/a间存在指数负相关性,当s1/a<0.39时,比例因子大于1.1,而当s1/a<0.066时,比例因子激增至1.2。

(3)对接焊缝异面裂纹中焊趾处裂纹对热影响区裂纹存在抑制作用。相同尺寸裂纹在植入到不同位置时的应力强度因子KⅠ的差异导致了裂纹扩展速率da/dN以及形态尺寸差异。随着裂纹尺寸差异的累计增加,焊趾处裂纹对热影响区的抑制作用呈线性增加,过大形态尺寸差异使得热影响区裂纹ΔKeff低于门槛值ΔKth而失去活性停止扩展,上述抑制作用随异面净间距s2的增加而减弱。