高速水下航行器低比转速轴流推进泵设计方法

张子若,罗 凯,秦 侃

(西北工业大学 航海学院,陕西 西安,710072)

0 引言

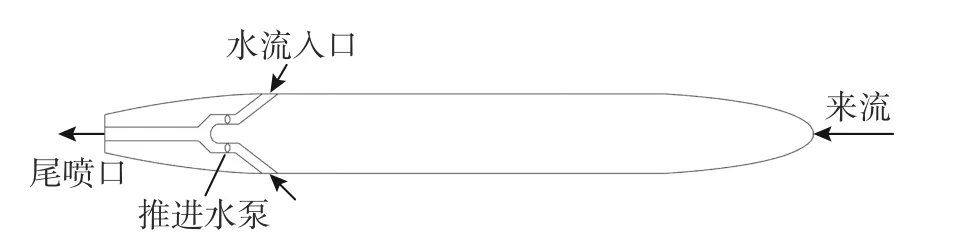

水下航行器推进系统一般采用螺旋桨推进或喷水推进。后者近些年发展迅速,应用推广较多。喷水推进系统是通过主机带动1 台或者数台大流量喷水泵工作,利用原动机传递的机械能,将吸入泵内的海水转变为高速水流,通过喷水口向后喷出,由喷射水流产生的反作用力形成推力,推动航行器向前运动。这样通过对泵设计参数的优化就可以得到高效率喷水推进系统,其具备吃水浅、浅水效应小、传动机构简单、附件阻力小和保护性能好的特点。

在先前的研究中,虽然对于浅水工况下低比转速轴流泵设计的研究较少,但是对于喷水推进系统中轴流泵设计的相关研究近些年已日趋成熟。杨卫国等[1]基于径向变环量分布的轴流泵设计方法,优化了该方法重要设计参数的选取和计算过程,提出了一种适用于前置导叶喷水推进轴流泵的设计方法;苑龙飞等[2]针对单级泵在浅水高速工况下适应性差的问题提出了双级对转泵喷水推进方式,结合理论推导和数值分析方法验证了双级对转泵模型的水力性能,大幅度提高了喷水推进系统的工作性能,将最小航行深度减少到15 m左右;Zhang 等[3]引入边界涡量通量(boundary vorticity flux,BVF)对斜轴流泵空化流场进行分析,对在不同工况下泵的水力性能和汽蚀性能进行了数值仿真,并分析不同空化数据下其场的流动情况,与可视化实验流场的实际流动情况进行对比。分析结果表明,泵空化性能的下降与叶片吸力面上空泡流动的不稳定性有关;曹玉良等[4]通过研究叶片数、叶片流向环量中心位置与叶片出口边环量对叶轮性能的影响,辅以分析导叶进口边和出口边环量对喷水推进轴流泵性能的影响,以基于环量的三元设计方法设计了一种效率高、空化性能好的喷水推进轴流泵;Shi 等[5]采用一种多学科优化设计方法对轴流泵的各项性能进行优化设计,以设计条件下的叶片质量和效率为目标函数,以最大扬程下的流量、小流量效率、最大应力值和小流量最大形变量为约束条件,验证了采用响应面近似模型的拟合效果优于其他近似模型,可以有效提高轴流泵在设计工况下的水力性能。上述工作为轴流泵性能的提高在设计方面提供了许多新的思路和方法,针对浅水高速工况下会产生的问题提出了对转双级泵的新思路。

目前,水下航行器在浅水超高速工况下工作时的适应性一直是一个研究难点,尤其是单级泵喷水推进系统,其中泵的空化问题是喷水推进系统实现的一大阻碍。文中主要针对某已知水下航行器喷水推进系统在高航速状态工作时泵的空化问题,在指定航深下,设计一款具有扬程大、流量小、比转速低和体积小等特点的轴流泵。该水下航行器喷水推进系统主要由内流道、推进泵和涡轮机三部分组成。其中所选推进系统流道设计采取周向进水,尾部直流喷水,为航行器提供动力。

根据传统升力法设计的轴流泵显然无法满足文中设定工况,为了解决这一问题,利用不同参数下NACA66a=0.8翼型的叶栅特性对升力系数进行修正,同时通过改变升阻比与最大攻角的计算关系以及叶片重叠数的确定方式,简化设计流程,从而提高轴流泵的水力效率。最后利用计算流体力学(computational fluid dynamics,CFD)方法模拟流体流动情况,证实了文中设计的轴流泵具有良好的抗空化性能,可以在指定工况下正常工作。

1 数值模型及仿真验证

1.1 数值模型

1.1.1 连续性方程

根据质量守恒定律以及微元系统不与周围流体发生质量交换的属性,可以将质量守恒理解为:对于一个无穷小的流体微元体,微元体质量变化率等于单位时间内流入微元体质量通量减去单位时间内流出微元体的质量通量。微分方程表述为

式中,∂ ρ/∂t为微元体密度变化率;ρ为流体密度;vx、vy、vz分别为速度矢量V沿x、y、z反向的分量;∂vx/∂x、∂vy/∂y、∂vz/∂z分别为速度矢量V沿x、y、z反向的分量微分形式。

上式的散度表达形式为

式中,∇ ·v为流体流动速度的散度。

1.1.2 动量方程

流体动量方程是动量守恒定律对粘性流体运动的数学描述。对于惯性系统中各向同性的牛顿流体,其微元体动量变化率等于单位时间内流入微元体的动量通量减去单位时间内流出微元体的动量通量加上作用在微元系统上的体积力和表面力,一般通用动量方程为

式中:vi为i方向上速度矢量;vj为j方向上速度矢量;P为静压;ρgi和Fi分别为i方向上的重力体积力和外部体积力;τij为粘性应力张量,由流体运动引起,运动停止时其值为零。

1.1.3 空化模型

研究高速旋转的叶轮机械时会涉及到空化问题。即当流场静压低于饱和蒸汽压时液态水蒸发成水蒸气,反之则水蒸气凝结成液态水。采用Schnerr&Sauer 空化模型研究叶轮的空化问题[6]。该空化模型描述空泡体积分数和单位液相体积内空泡密度的关系表达式为

式中: αv为空泡体积分数;NB为单位流体内的空泡数;RB为空泡半径。

则相间质量的传递为

1.1.4 多重参考系模型

对于叶轮等旋转机械进行数值仿真时,一般采用多重参考系(multiple reference frame,MRF)模型、滑移网格模型和混合平面模型。选用MRF 模型对旋转区域进行近似稳态求解比较经济合理[7]。其主要实现方式为在旋转区域设定其旋转速度,MRF 模型即可对该区域网格使用运动参考系方程求解出流体转动。

1.2 轴流泵流场数值仿真方法验证

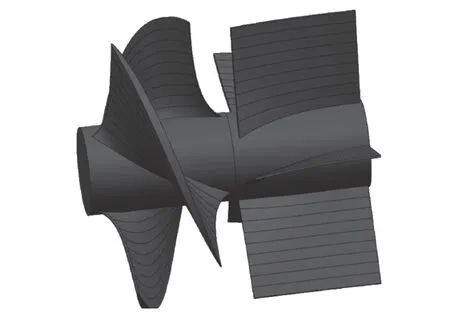

选用1 台高比转数轴流泵作为验证模型[8],其主要性能参数参考常规轴流水泵设计值,设计体积流量Qd=410 L/s、设计扬程H=3.0 m、转速n=1 450 r/min,比转速ns=1 486.7。文献中已有的主要几何参数为叶轮直径D=300 mm、轮毂直径dh=92 mm。采用NACA66a=0.8翼型进行设计,叶顶间隙C=0.2 mm、导叶高度h=130 mm、动叶轮叶片数z=3、导叶叶片数zd=5。

分别运用常规升力设计法和流线法对该实验水泵与导叶进行实体建模,其中建模时导叶叶形以骨线加厚2 mm 的形式代替。实验水泵与导叶建模结果如图1 所示。

图1 实验泵模型Fig.1 Model of experimental pump

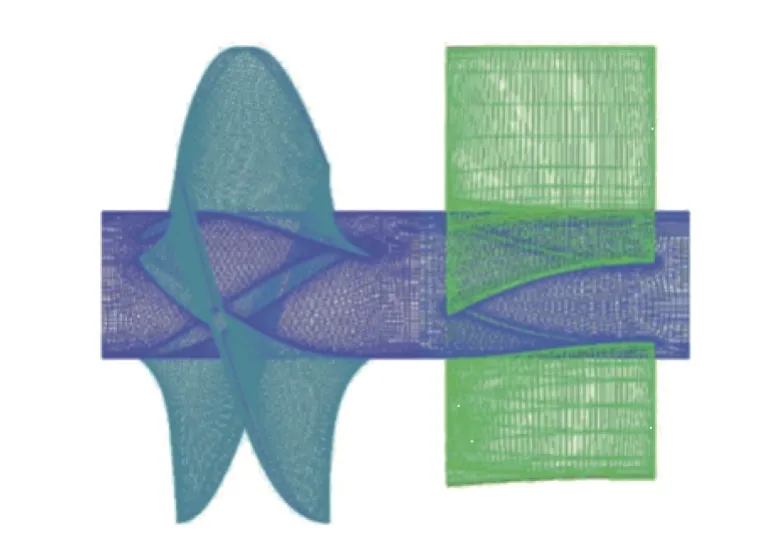

对计算域进行分区网格划分。其入口域和出口域使用H-Grid 结构,对叶轮和导叶的叶片部分分别进行抽取单流道的处理,再利用TurboGrid 进行六面体网格划分,其拓扑结构选择Single Round Round Symmetric。对叶顶间隙和叶栅近壁面进行加密设置,壁面第1 层网格厚度设置为0.05 mm。为保证计算的准确性,以额定工况下泵的特性为指标对网格进行无关性验证。在网格边界层首层网格高度与计算域分块方法保持不变的情况下,通过调整边线分布节点数量得到网格单元总数100 万、270 万与450 万的3 种计算域划分结果,选用标准工况得到仿真结果见表1。

表1 实验泵在标况下的网格无关性验证Table 1 Verification of grid independence of experimental pumps under standard conditions

从表中可以看出,270 万网格数量与 100 万相比,由于加密区域不同的原因计算得到的扬程值偏小,误差较大。相比之下,450 万网格的扬程值偏差和误差都较小。综上所述,考虑计算经济性,可认为在旋转机械流场仿真中100 万左右的网格数目满足计算精度的需求,所选用网格如图2 所示。

图2 实验泵网格划分Fig.2 Mesh of experimental pump

根据上述验证的结果,选择100 万的网格进行仿真计算: 设置入口边界条件为质量流量入口,出口边界条件为压力出口,固壁采用无滑移壁面条件,叶轮部分设为旋转域选择MRF 模型,运用SSTk-ω湍流模型进行计算,解决自由剪切流动计算时过分依赖自由来流伴流系数的问题。验证模型数值仿真计算域设置如图3 所示。

图3 实验泵数值仿真计算域边界条件设置Fig.3 Simulation of experimental pump calculation of domain boundary condition settings

将泵的扭矩设置为监测项,当计算残差和扭矩同时稳定时可认为结果已经收敛,以此为基础对仿真结果进行分析。水流从进水口垂直于轴面进入叶轮流域,叶轮部分流体高速旋转,将叶轮的机械能转化为水流的能量,进入导叶部分后经整流作用,降低由于周向诱导速度存在造成的动能损耗,将其转化为压力能,从而提高泵的效率。

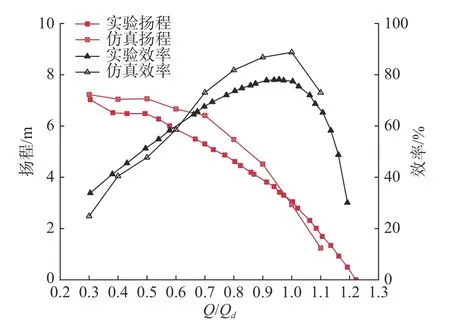

分别取Q/Qd=0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1 的9 种工况对验证模型进行仿真计算,与原文献实验数据对比情况如图4 所示。由图4 可以看出,各个工况下,扬程和效率的整体实验数据与仿真计算结果变化趋势相同。在标况下,扬程实验数据与仿真数据契合度极高,误差小于1%。可认为,该轴流泵数值仿真方法是合理可行的。

图4 验证泵实验数据与仿真数据对比Fig.4 Comparison of experimental data and simulation data of the verification pump

2 轴流泵设计方法

所选用水下航行器喷水推进系统的基本组成部分包括涡轮机、内流道和轴流泵推进装置,其中内流道参数决定了轴流泵的几何约束条件,而且流道系统的结构设计优劣决定了喷水推进系统效率的高低。内流道结构如图5 所示。流道设计采取周向进水,水流从航行器四周进入流道,高速水流通过轴流泵获取动能从尾部喷出,由喷射水流产生的反作用力形成推力,推动航行器向前运动,这种流道设计结构简单,成本较低。

图5 内流道结构示意图Fig.5 Schematic diagram of internal flow channel structure

选择图5 已知航行器内流道参数作为推进水泵的设计基础:H=128 m;体积流量Qv=0.214 m3/s;泵前气蚀余量Hr=30.12 m;轮毂直径dh=80 mm;轮毂比选择0.53;环形外流道约为150 mm;为了提高容积效率,推进水泵的设计间隙取0.2 mm。在已知参数的基础上,利用常规升力法对轴流泵进行设计。

2.1 叶轮部分

根据常规升力法,叶轮具体设计要点如下:

1) 选取气蚀比转速C,结合Hr确定转速n;

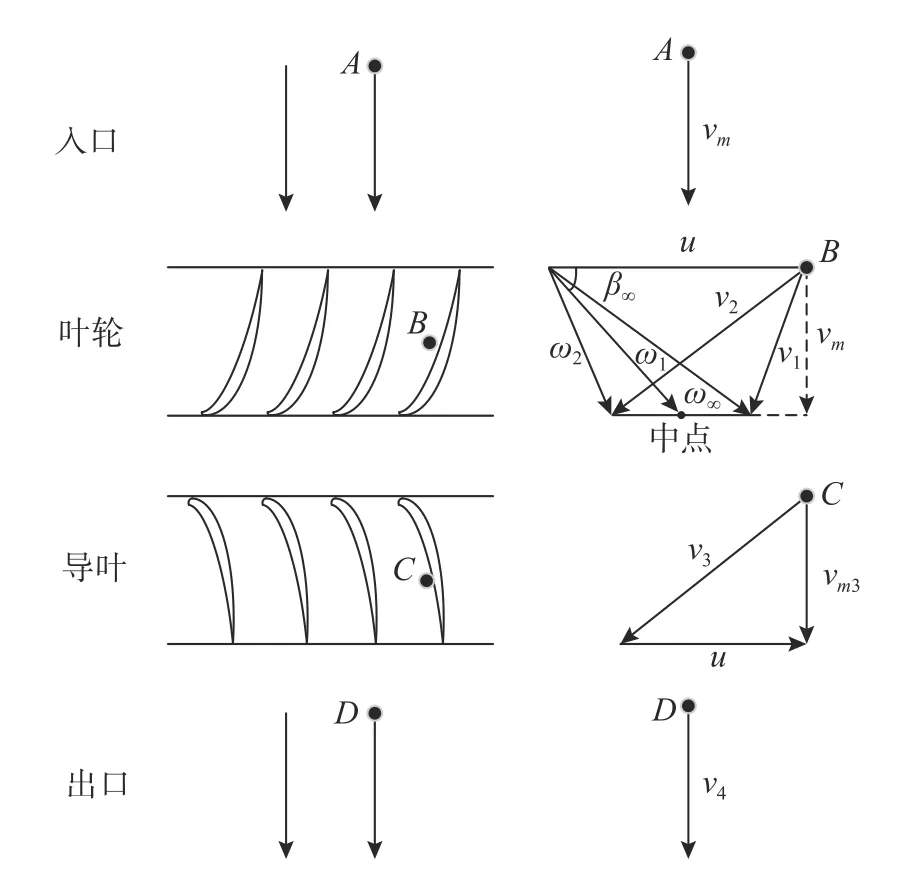

2) 在流体区域分别取A、B、C、D4 点分析入口、叶轮、导叶和出口区域流体流动情况,分析结果用进出口速度三角形表示(见图6),一般情况下速度三角形用复合运动v=ω+u的形式表示,其中v为流体质点的绝对速度,vm为绝对速度的轴向分量,vu为绝对速度的周向分量,u表示圆周速度,ω为泵内流体质点旋转速度,根据速度三角形分析结果确定几何平均速度 ω∞以 及速度环量 Γ;

图6 设计泵进出口速度三角形Fig.6 Design pump inlet and outlet velocity triangle

3) 选择叶片重叠系数m和叶栅稠密度l/t(其中l为翼型弦长,t为叶片间节距)时,为减弱轴流泵叶片的挤压效应,在叶缘旋转速度最大处叶片重叠系数应该较低,从而扩大流道,叶栅稠密度从叶根到叶顶逐渐递减,但每个截面都要保证在1.0 左右;

4) 确定叶片数z=7,选择翼型为NACA66a=0.8,该翼型具有较好的抗空化性[9];

5) 根据升力法计算升力系数,其基本方程式为

式中:CL为升力系数;Δvu为绝对速度的周向速度;λ为翼型升阻角;ω∞为叶栅前后无穷远处液流相对速度的几何平均值。

6) 确定几何拱度;

7) 修正水力效率 ηh以及攻角 α,分别根据理论计算得到水力效率初始值以及升力系数的计算情况,并进行迭代修正。

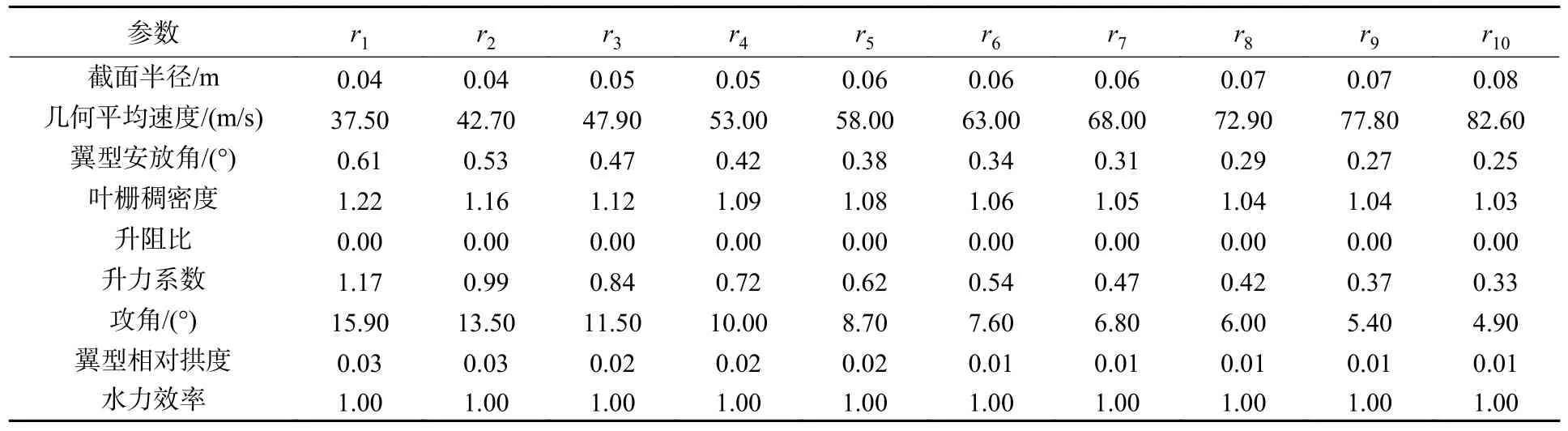

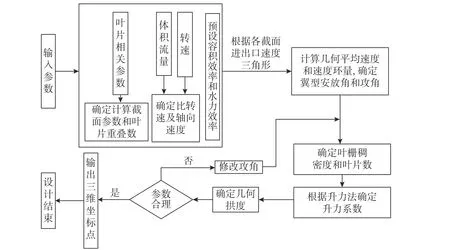

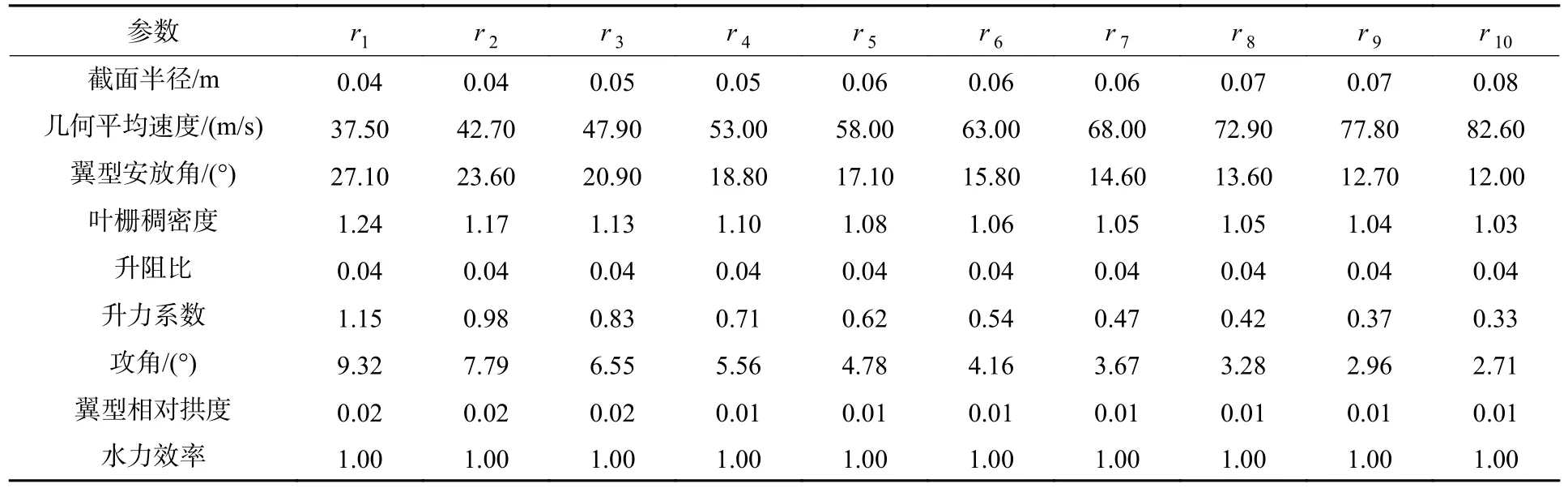

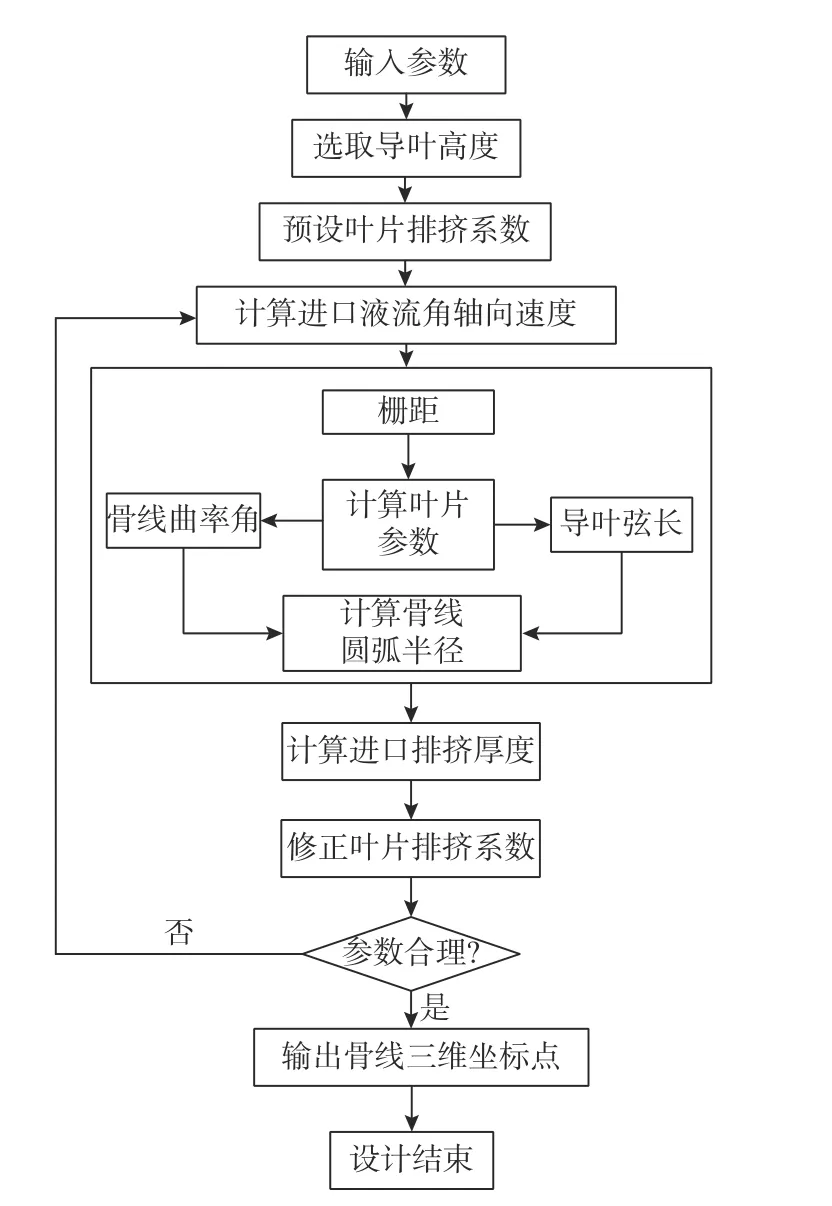

泵叶轮设计流程见图7,常规升力法叶轮从r1~r10不同截面半径设计参数如表2 所示(翼型NACA66a=0.8)。通过已验证的数值仿真方法对建立的模型进行计算。

表2 常规升力法叶轮各截面部分设计参数Table 2 Design parameters of each section of impeller by the conventional lift method

图7 泵叶轮设计流程图Fig.7 Flow chart of pump impeller design

从泵的扬程和效率2 个方面分析轴流泵水力性能是否符合设计要求,泵的扬程计算公式[10]为

式中:P2为泵前压力;P1为泵后压力,文中取泵前后面总压;ρ为海水密度取998.2 k g/m3。

轴流泵流场仿真可以得到水力效率和容积效率的乘积,其计算公式为

式中,M为泵的力矩值。

计算结果收敛后,观察设计泵的水力性能和抗空化性能,扬程仿真值为112 m,相比设计值128 m,误差较大,说明泵的水力性能没有到达设计要求。同时对泵表面的空化情况进行检测,其结果如图8 所示。图中绿色部分为空泡区域。由图可知,吸力面几乎已经被空泡覆盖,空化面积过大,受到汽蚀影响推进泵显然无法正常工作。所以常规升力法无法满足文中的设计要求。

图8 泵叶轮叶片表面空化面积图Fig.8 Diagram of pump impeller blade surface cavitation area

因此在现有升力设计法的基础上,对设计参数和方法进行优化,提高泵的水力性能和抗空化性能,从而达到设计要求。

流体流过叶轮叶片,形成绕流流场,这种现象被称为叶栅绕流,它会对叶片产生作用力并使之运动。在升力设计法中,将叶栅绕流近似为单个机翼的绕流,而实际上每种翼型由于几何参数和来流冲角的不同,其动力特性也不尽相同,这种差别直观地表现在翼型升力系数的不同上,可以看出,升力法的实质是泵性能参数和叶栅几何参数的匹配。这部分设计理论在设计方法中具象体现为翼型最大相对弯度的确定与升力系数和翼型最大相对厚度有关,而带弯度的翼型使得流经叶栅的流体产生弯曲,造成翼型的无升力角减小,使得有效相对拱度减小,从而影响叶片的水力性能。

现针对所选翼型NACA66a=0.8的叶栅特性对设计方法进行优化,改变通过升力损失系数放大全升力系数从而确定最大相对弯度的方式。重新选定新的修正系数确定弯度,去除攻角产生的升力系数的影响。按照上述改动重新对泵进行设计,获得叶轮叶片各截面部分设计参数如表3 所示。

表3 改进升力法叶轮各截面部分设计参数Table 3 Design parameters of each section of impeller by the improved conventional lift method

2.2 导叶部分

导叶设计采取流线法,其设计要点如下:

1) 确定导叶高度h,可根据流道扩散角是否小于12°进行校核;

2) 导叶叶片厚度过小会导致其整流能力下降,同时增大叶片厚度会使叶片内的排挤增强[11],结合设计条件综合考虑,为了降低导叶入口损失,导叶厚度取0.1 mm;

3) 预设叶片排挤系数 ψ为0.9;

4) 确定各计算截面参数,计算栅距、导叶弦长和骨线曲率角等,计算流程与叶轮大致相同,在此不予赘述。

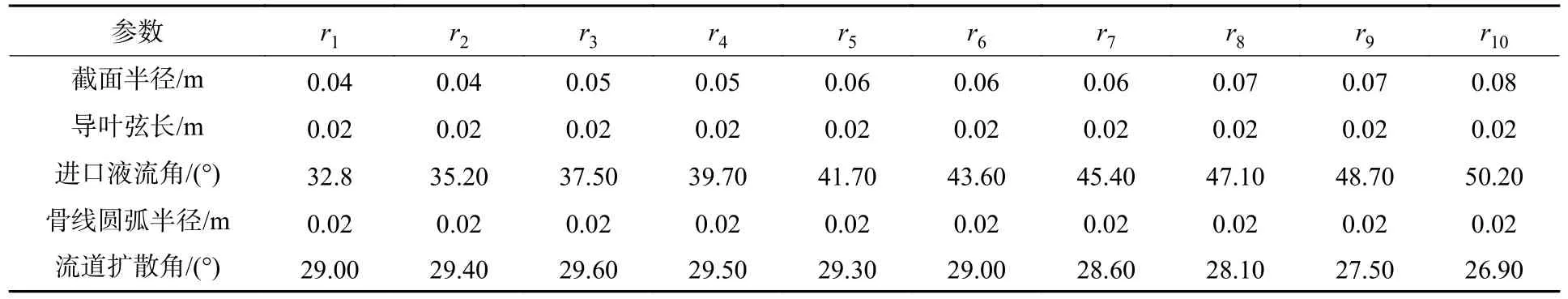

根据图9 设计流程,导叶各截面部分设计参数如表4 所示。

表4 导叶各截面部分设计参数Table 4 Design parameters of each section of the guide vane

图9 泵导叶设计流程Fig.9 Flow chart of pump guide vane design

2.3 设计泵性能验证

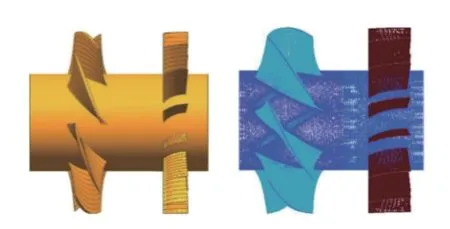

根据上述设计方法,网格划分过程以及边界条件设置与验证模型类似,建立轴流泵模型及网格划分情况如图10 所示。计算结果收敛后,仿真结果如表5 所示。

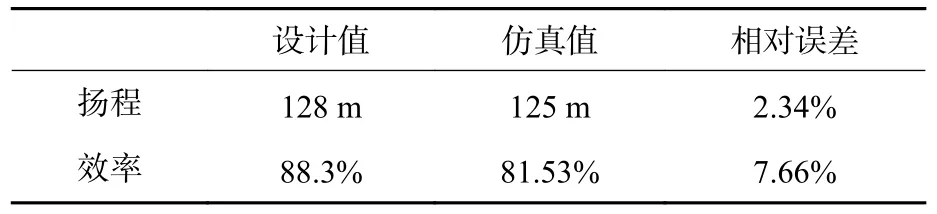

表5 低比转速设计泵设计值和仿真值对比表Table 5 Comparison of low specific speed designed pump design value and simulation value

图10 设计泵模型及网格划分示意图Fig.10 Model and mesh of designed pump

从表5 数据可以看出,设计泵扬程和效率的仿真数据与理论数据值吻合度较好,其中效率的相对误差偏大,由式(8)可知,泵效率与扬程、扭矩、转速和体积流量有关,由于扬程本身与理论设计值存在偏差,在转速和体积流量确定的情况下,存在扭矩仿真产生的偏差放大了泵效率误差的可能性,最终其最大误差不超过8%,则认为在指定航深下,轴流泵的水力性能符合设计指标。

除了叶轮的水力性能,其空化情况也是泵设计性能的一个重要衡量指标。空化是指液流系统内局部低压引起的气核爆炸性生长现象[12],这种现象对泵的水力性能影响巨大,空泡的产生和发展会扰乱轴流泵中的流场分布,导致流量和效率下降[13],直接导致泵的功率减小,航行器动力不足;同时,空泡溃灭时的射流会产生较大的流噪声和振动,破坏叶片结构。使用mixture 模型与Suchnerr &Sauer 空化模型对叶轮的空化情况进行仿真计算。设计工况下,不同深度泵叶轮叶片吸力面和压力面的静压变化和汽相分布情况如图11 所示。

图11 叶轮在30 m、40 m、50 m 水深下汽相体积分数及静压分布图Fig.11 Vapor phase volume fraction and static pressure distribution of impeller at water depths of 30 m,40 m,50 m

根据旋转机械流动特性结合仿真过程观察,叶片的空化过程可以分为3 个阶段: 空泡首先在进口边轮缘附近产生,此时空化区域面积较小;随后空化区域面积快速增长,空泡向叶片中部发展,几乎覆盖叶片压力面近轮缘方向的全部区域;最后空化面积逐渐减小并趋于稳定,空泡覆盖叶片背面靠近轮缘的小部分区域。

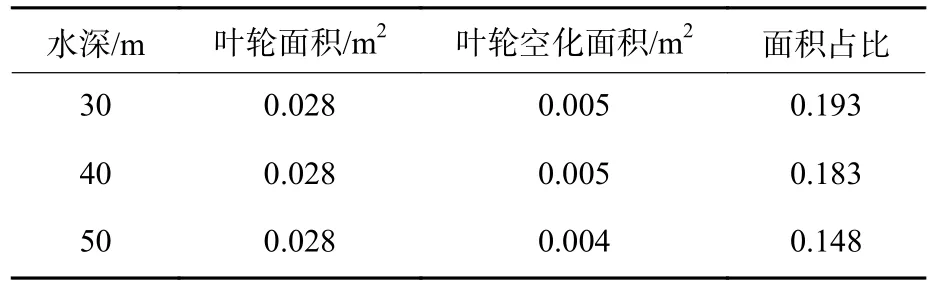

待计算结果稳定后,从不同水深下静压云图(如图11,上半部分为汽相体积分数分布,下半部分为静压分布)中可以看出,叶片低压区主要集中在叶片压力面进口边轮缘附近和吸力面除进口侧的大部分区域,随着水深减小,低压区不断增大;同时,叶片吸力面空化面积较大,靠近出口边轮缘附近空泡厚度薄,由轮缘到轮毂空泡厚度和覆盖面积逐渐增大,压力面空化区域主要集中在进口边轮缘附近区域。从静压图还可以看出,叶轮吸力面表面高压区和低压区之间的过渡区过小,说明在该区域流场内流体流动速度变化大,流动不稳定,这一急剧的压力变化过程导致了空泡的产生。对比不同水深下叶片汽相体积分数图和静压云图可以看出,低压区和空化区两者吻合度很高,故数值仿真结果可靠。浅水时,叶片上空化面积大,产生的空泡可能阻塞流道。一般认为,叶片空化面积占比大于40%时会对轴流泵的水力性能造成影响。为了进一步探索设计泵在不同水深下的抗空化性能,仿真时逐步减小设计泵的工作水深,分别对轴流泵在50、40、30 m 水深工作时的空化面积进行量化,结果如表6 所示。对比3 种水深下叶片的空泡面积,都不超过20%,随着水深的减小,泵的空化面积逐渐增加,抗空化性能逐渐降低,在30 m 水深时空化量达到总面积的19.35%,经过验证认为文中设计泵在航速70 kn 的工作状态下可以满足水深30 m 的工作条件。

表6 轴流泵空化面积量化表Table 6 Cavitation area quantification table of axial flow pump

3 结束语

文中基于轴流泵基本设计理论和CFD 数值仿真方法,从性能参数选取到建立模型,最后通过数值计算分析验证泵的性能是否符合要求,涵盖了泵的整个设计流程,其结果与实验数据进行比对,验证了这种数值仿真方法是可行的;同时,通过对常规升力法设计中部分参数的改变和简化,提高了设计泵的水力效率,使设计参数达到浅水高速工况下的理论值。数值仿真的结果说明设计泵水力性能达到了设计要求,其抗空化性能也可以满足航行器在70 kn 航速30 m 水深下正常工作。