管线钢储气过程热力变化及其对压缩空气储能特性的影响

吕修业, 蒋 俊, 郝 宁, 刘传亮

(1.中电投新疆能源化工集团陇西新能源有限责任公司,甘肃定西 743000;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

随着全球能源结构加快调整,风能和太阳能的利用实现飞速发展,但由于风、光等新能源发电的间歇性和不确定性,导致新能源并网消纳困难,电力系统迫切需要大规模储能技术来解决可再生能源接入问题。压缩空气储能(CAES)技术具有储能容量大、 储能周期长、系统效率高、运行寿命长和安全性高等优点[1-3],对解决电能的大规模工程化存储难题,推动可再生能源的蓬勃发展具有重大意义[4]。

储气库作为压缩空气储能系统的重要组成部分,其选型和设计直接关系到整个系统的效率和运行经济性[5-6]。目前应用较多的分为地下储气和地面储气装置:地下储气装置受地理条件制约限制了使用范围;而地面储气装置布置灵活,不受地理条件限制,其中管线钢储气采用直径较小的压力管道用于储气,便于集成管网形成规模,安装布置更加灵活,目前在贵州10 MW先进压缩空气储能示范项目中得到应用[7]。

在储气过程中,储气库中的气体工质温度和压力不断发生变化,气体工质的热力变化情况对储气库的优化设计、压气机的设计选型具有重要的影响。基于此,国内外学者对储气过程中的热力变化开展了越来越多的研究工作。王国华等[8]采用数值模拟的方法,研究了压缩空气盐穴储气库的热力特性;郭祚刚等[9]在与外界绝热、等温工况下对高压储罐进行了分析。高建强等[10]采用Fluent数值模拟方法, 研究了地上钢制储气罐充气储能过程中工质温度、压力等热力学特性的变化。江晨等[11]对压力容器的充气和放气特性进行了研究。孙晓霞等[12]对压缩空气储能系统不同运行模式特性进行了研究。郭欢等[13]对压缩空气储能系统进行了变工况特性研究。Jafarizadeh等[14]对Huntorf压缩空气储能电站的性能进行了评估分析。

目前,国内外针对长距离管线钢储气过程热力变化的分析还鲜有报道。笔者以地面管线钢储气库为研究对象,研究不同长度、换热条件下的管线钢内部工质压力、温度的变化规律;同时与压缩空气储能系统的压缩机做功过程相耦合,计算压缩机的输出功率和末级排气温度。研究方法和计算结果可为压缩空气储气库的容积设计、压缩机的设备选型提供参考。

1 储气过程热力分析

1.1 理论分析

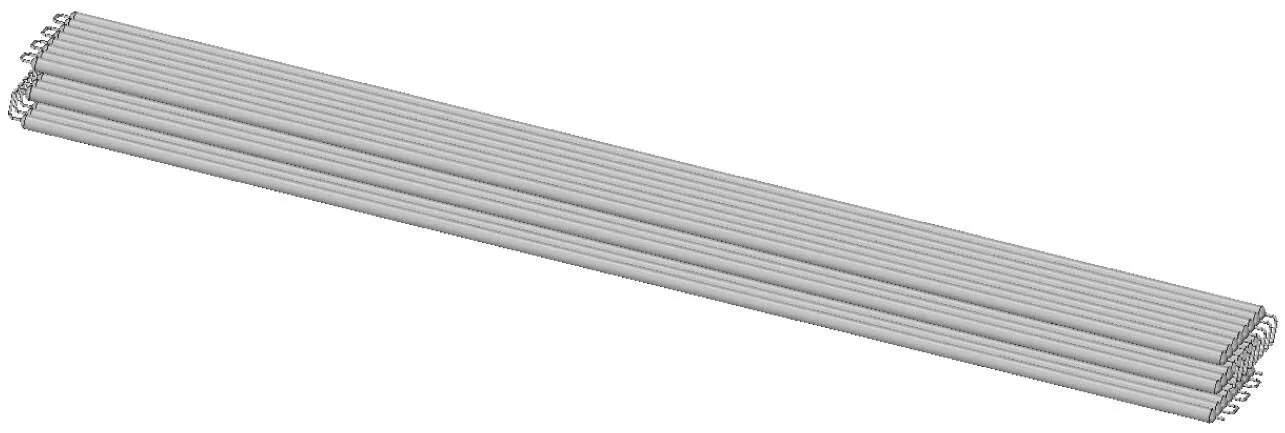

研究对象为多组并联的管线钢储气库,其中单组管线钢的长度为3 024 m,由24根长度为126 m的管道相互串联组成,单组管线钢结构配置见图1。

图1 单组管线钢示意图

通过分析管线钢储气库的储气过程,储气工质的热力变化因素主要来源于:

(1) 气体被压缩进入管线钢产生的热量导致的温升效应。

(2) 压缩空气与管线钢内壁面的换热导致管线钢的温升。

(3) 管线钢外壁与外界大气的传热,包括对流换热和辐射换热。

鉴于单组管线钢的长度达到3 024 m,压缩空气与管线钢、管线钢与大气环境的换热情况复杂,直接采用Fluent仿真模拟使得耗费资源巨大且时间较长,为了节约计算资源、验证机理方程且同时保证计算精度,笔者的研究分为以下几个步骤开展:

步骤1,仅考虑实际空气被压缩储气过程的温升效应,不考虑管线钢的温度变化,计算进入管线钢过程中的压缩空气的质量平均温度和压力的变化趋势,分别采用推导微分方程求解和Fluent模拟仿真的方法进行验证对比,支撑后续推导并求解考虑管线钢温升及其对外换热的微分方程。

步骤2,在步骤1的基础上,考虑压缩空气与管线钢的换热、管线钢与大气环境的换热,假设管线钢与内部工质等温,推导微分方程并进行数值求解。

步骤3,在步骤2的基础上,与储气过程中的压缩机做功相耦合,得到考虑了管线钢动态热力边界下的压缩机输出功率、压缩机最终出口温度和储气库储气量等压缩空气储能系统的关键参数。

1.2 不考虑压缩空气与管线钢换热情况

1.2.1 理论计算

暂不考虑压缩空气与管线钢换热的情况,仅分析压缩空气的温升[9],推导出理论计算的微分方程如下:

0=dUair-hinqm,indt

(1)

式中:Uair为空气内能,J;hin为进气焓,J/kg;qm,in为进气质量流量,kg/s;t为时间,s。

数值计算流程如图2所示,迭代计算考虑了实际气体的内能、焓值、密度等随压力、温度的变化过程,更加贴近实际气体的被压缩过程。

图2 数值计算流程图

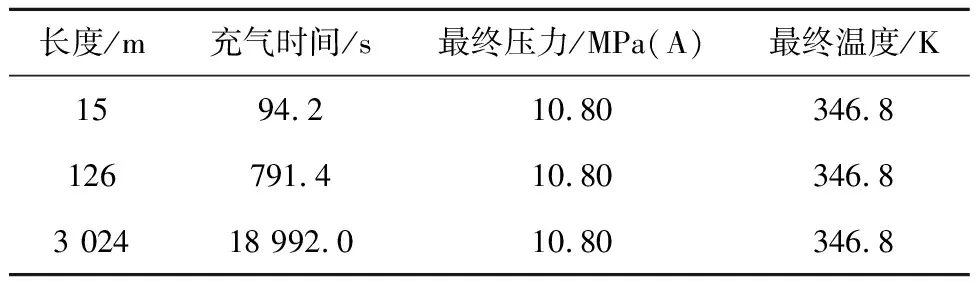

不考虑压缩空气与管线钢换热情况,分别计算15 m、126 m和3 024 m管线钢的热力状态,结果见表1。从表1可以看出,不同长度的管线钢在达到最高压力10.8 MPa时,平均温度均相同,为346.8 K,且充气时间与管线钢的长度成正比。

表1 充气过程热力分析结果(不考虑管线钢换热)

1.2.2 Fluent仿真计算

为了验证式(1)的准确性,也为后续推导考虑管线钢温升及其对外换热情况提供支撑,采用Fluent对15m长的管线钢开展流体仿真计算。

Fluent中的设置如下:采用暂态计算,二维轴对称模型,启动能量方程,选用k-epsilon模型,打开viscous heating、compressibility effects,工质采用Nist 的real-gas-air,入口边界选用质量流量边界(9.6 kg/s),进气温度为298.15 K(25 ℃),求解器选择simplec,壁面绝热无滑移,内部压力为5.7 MPa(即静压,本文中若无特殊说明,压力均为静压),内部初始温度为298.15 K,不考虑气流与管线钢的换热,时间步长选择为0.01 s。

当压力达到10.8 MPa(设定最大压力)时,充气时间为93.65 s,管道内流体最高温度为359.7 K,质量平均温度为346.80 K。计算得到的温度分布云图如图3所示(即静温,本文中若无特殊说明,温度均为静温)。可以看出,该工况下的气体最高温度在管线钢底部,且在入口壁面附近空气温度略有升高。

图3 温度分布云图

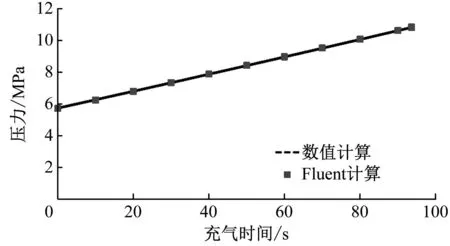

针对15 m长的管线钢,在不考虑压缩空气与管线钢换热的情况下,采用数值方法求解式(1),得到了压缩空气的质量平均温度和压力,并与Fluent仿真计算结果进行对比,结果如图4和图5所示。从图4和图5可以看出,针对式(1)进行数值计算的精度较高,从而验证了数值计算方法在计算压缩空气被压缩储气过程中的温升效应的可行性。

图4 质量平均温度对比结果

图5 压力对比结果

1.3 考虑管线钢与压缩空气和环境换热情况

在式(1)基础上,考虑了管线钢的温升以及管线钢与大气环境的换热,假设管线钢与压缩空气的温度相同(充气过程中很快达到热平衡),管线钢与大气环境的换热采用综合传热系数来表征,计算方程如式(2)所示。

d(Uair+cgxgmgxgT)=hinqm,indt+h1A2(T-Ta)dt

(2)

式中:cgxg为管线钢比热容,J/(kg·K);mgxg为管线钢质量,kg;T为压缩空气与管线钢温度,K;h1为管线钢与环境的综合传热系数,W/(m2·K);A2为管线钢外表面积,m2;Ta为环境温度,K,本计算中取Ta=288.15 K。当不考虑管线钢与环境换热时,h1=0 W/(m2·K)。

压缩机的出口设计质量流量为39.2 kg/s,根据管线钢与环境的换热情况,计算工况与综合传热系数的对应关系见表2。

表2 计算工况与综合传热系数的对应关系

计算得到3 024 m长的管线钢在不同传热工况下压缩空气的温度、压力随充气时间的变化曲线如图6、图7所示。从图6、图7可以看出,随着综合传热系数的增加,充气结束(达到设定压力10.8 MPa)时的工质质量平均温度逐渐降低,充气时间逐渐增加。当综合传热系数为0 W/(m2·K)、1 W/(m2·K)、5 W/(m2·K)和25 W/(m2·K)时,充气结束时的质量平均温度分别为 315.39 K、311.65 K、301.52 K和291.35 K。

图6 压缩空气温度随充气时间的变化

图7 压缩空气压力随充气时间的变化

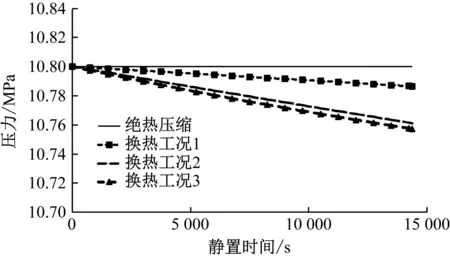

充气结束后管线钢静置4 h过程中,进一步分析管内压力及温度的变化情况,结果如图8和图9所示。可以看出,经过静置后,在换热工况下,压缩空气的温度和压力均略有下降,降低幅度与传热系数直接有关。

图8 压缩空气温度随静置时间的变化

图9 压缩空气压力随静置时间的变化

综上所述,仅考虑实际空气在被压缩过程中的温度升高现象,针对15 m管线钢,分别采用微分方程数值求解和Fluent模拟仿真计算,对比结果显示:基于式(1)求解管线钢绝热储气的热力过程的数值计算方法具有较高的精度。

当考虑管线钢的温升时,在管线钢不同换热工况下,计算了3 024 m管线钢在充气达到最高压力(10.8 MPa)时的工质质量平均温度和可充气时间,随着综合传热系数的增加,充气结束时的工质质量平均温度逐渐降低,而可充气时间逐渐增加。

对储气库在储气过程的热力计算,可为后续储能过程的压缩机做功分析提供储气库的动态热力边界。

2 压缩空气储能系统储气阶段性能分析

2.1 系统建模与分析

在考虑管线钢储气过程热力变化后,分析其对压缩空气储能过程中压缩机做功的影响。首先,建立压缩空气储能系统在储能阶段的性能分析模型。在压缩空气储能过程中,绝热情况下压缩机的输出功率计算公式[15]为

(3)

式中:Pc为压缩机的输出功率;κ为空气的绝热指数;Rg为理想气体常数;qm,c为压缩机的空气质量流量,kg/s;Tc,in、Tc,out分别为压缩机入口和出口空气温度,K。

(4)

式中:βc为压缩机压比;ηc为压缩机绝热效率,此处选为0.833。

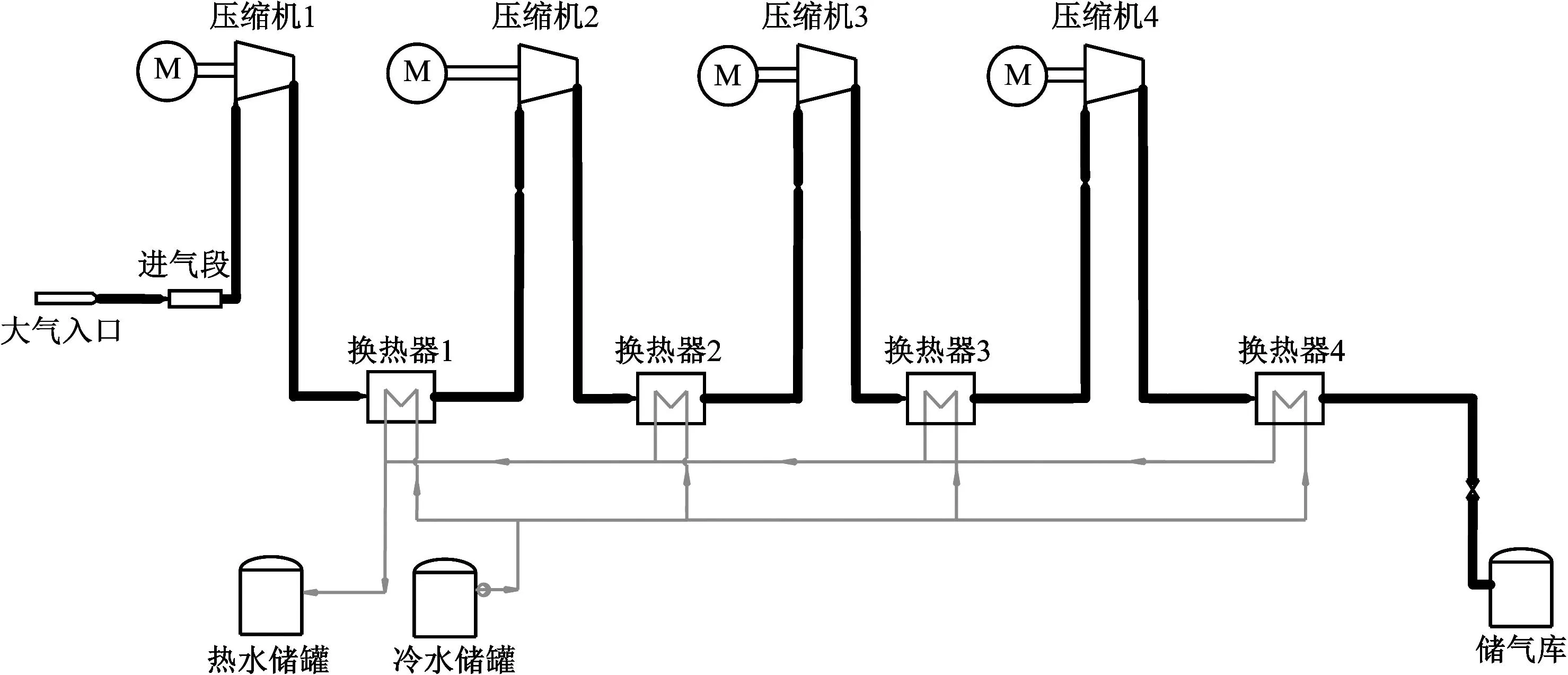

储气阶段的系统图如图10所示,系统采用4段压缩、中间冷却,压比相同,压缩空气质量流量为39.2 kg/s。压缩空气入口温度为15 ℃,压缩机第四段排气后冷却到25 ℃。换热器的上、下端差均为10 K,换热器冷侧入口温度为15 ℃。计算中不考虑压缩机出口到气库入口的压力损失。

图10 储气阶段系统图

2.2 不同储气工况下的储能过程热力计算

充气质量流量保持39.2 kg/s时,压缩机组耗功、第四段出口温度随充气时间的变化曲线如图11和图12所示。由图11、图12可知,由于充气过程中,储气库压力不断升高,压缩机的压比不断提高,导致压缩机的输出功率与第四段排气温度均不断升高。

不同传热工况下,在储能阶段,压缩机的输出功率以及储气库的储气量见表3。由表3可知,储气库的实际储气量与换热条件直接相关,管线钢对外传热系数越高,储气量越大,压缩机输出功率也越大,该情况在进行管线钢、压缩机设计选型时要特别关注。4个工况下对应的储气量分别为244.64 t、252.60 t、275.77 t和301.35 t。

表3 不同传热工况下的储能参数

3 结论

(1) 对实际空气被绝热压缩进入管线钢的温升的微分方程进行数值求解,并采用Fluent仿真模拟进行验证,结果显示采用式(1)数值求解得到的压缩空气的质量平均温度、压力与Fluent仿真结果基本相同,具有较高的精度。

(2) 在考虑空气与管线钢同步温升、以及管线钢与大气换热的工况下,计算得到了3024 m管线钢的压缩空气的质量平均温度、压力的变化规律:当综合传热系数为0 W/(m2·K)、1 W/(m2·K)、5 W/(m2·K)和25 W/(m2·K)时,充气结束时的质量平均温度分别为315.39 K、311.65 K、301.52 K和291.35 K,计算结果可以给储气库及其保温层的设计选型提供技术支撑。

(3) 计入管线钢的储气热力过程后,与压缩机做功过程相耦合,得到压缩机总耗功、第四段出口温度和储气量的变化情况,可为压缩机设计选型提供重要的边界条件。