高速切削GH2132 涂层刀具表面及次表面性能演变研究*

杨文峰 郑光明 高 军 刘 涛 杜洪刚

(①山东理工大学机械工程学院,山东 淄博 255000;②山东兄弟商业设施有限公司,山东 泰安 271000)

GH2132 合金是一种加入Mo、Ti、Al、V 及微量B 综合强化之后的Fe-25Ni-15Cr 基沉淀硬化型变形高温合金,因具有高强度和极好的耐腐蚀性,且在中温下性能优良,可代替价格昂贵的钴基高温合金,常用于制造在低于650 ℃长期工作的高温承力部件[1-3]。但其热导率低、加工硬化严重,属于难加工材料,切削过程中切削力大、局部切削温度高,刀具磨损严重[4],存在加工效率低,加工表面质量差等问题。PVD 涂层刀具因表面涂层具有较高的耐高温性和耐腐蚀性[5],近年来被广泛用于高温合金的精加工。

表面粗糙度、表面显微硬度及表面残余应力等表面性能是影响刀具寿命的关键因素,表面粗糙度会影响刀具-工件间的摩擦系数,表面显微硬度与刀具的耐磨性息息相关[6],涂层残余应力的大小与分布会直接影响涂层性能,进而影响刀具寿命。PVD 涂层高水平的残余压应力可以抑制裂纹的产生及扩展且具有较高的硬度和耐磨度,但当残余压应力超过临界值会导致涂层的脆性恶化[7-8],进而加剧刀具的磨损。调节涂层中的残余应力分布可以限制涂层塑性变形,从而提高得刀具的抗拉强度、抗断裂能力以及膜基结合力[9-10],进而提升刀具的使用寿命。

近年来微拉曼光谱技术被广泛应用于微尺度力学问题研究,因其具有快速、简便、高效及空间分辨率高等优点,故被广泛应用于涂层系统的残余应力测量[11],该技术可用于测量刀具涂层沿深度方向的残余应力。Bernd B 等[12]利用拉曼光谱法测量了硬质合金基体上TiAlN 涂层的残余应力分布,阐明了拉曼峰移与残余应力状态之间的关系;Hou M D等[13]通过拉曼光谱法测量了WC-10wt%Co 基体上TiAlN 涂层深度方向的残余应力分布,发现适当的残余压应力分布能够抑制涂层中裂纹的扩展;Tanaka M 等[14]通过拉曼光谱技术测量了高温合金基体上涂覆EB-PVD 4mol% Y2O3-ZrO2热障涂层(TBC)的残余应力分布;Qiu W 等[15]利用拉曼光谱研究了多层薄膜沿深度方向上的残余应力的分布。

目前国内外研究主要集中在涂层残余应力对涂层性能及刀具使用寿命的影响,缺乏对实际切削过程中涂层次表面残余应力的演变研究。本文通过PVD-TiAlN 硬质合金涂层刀具对GH2132 合金的高速干车削试验,分析刀具在完整寿命期间后刀面的表面性能及次表面残余应力分布的变化规律,为硬质合金涂层刀具高速干车削GH2132 合金提供理论参考和试验依据。

1 试验设计

1.1 工件材料与刀具材料

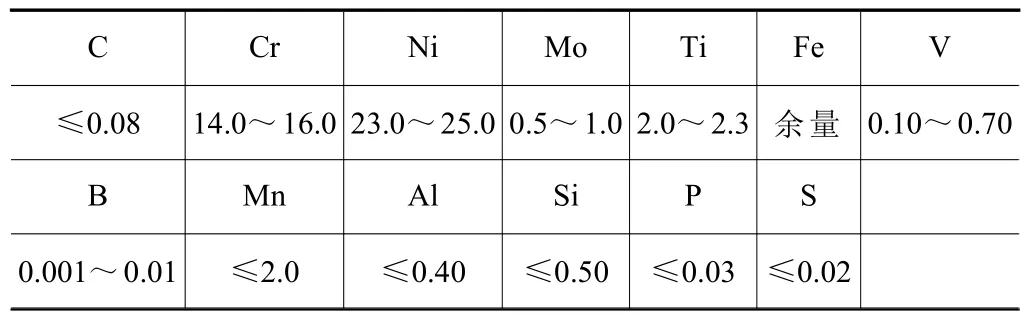

工件材料选择高温合金GH2132 的棒料,尺寸为ϕ90 mm×300 mm,其主要物理性能及化学成分分别见表1 和表2。

表1 GH2132 物理性能

表2 GH2132 化学成分(%)

刀具为Sandvik 公司生产的硬质合金涂层刀具,牌号为SM1105,型号为CNMG120408,采用PVDTiAlN 涂层,膜厚3~4 μm,基体为硬质合金。试验所用刀杆型为TCLNR2020K12-APT,刀具主偏角κr为95°,前角 γo为6°,后角 αo为0°,刃倾角 λs为0°,刀尖半径为0.8 mm。

1.2 试验方案

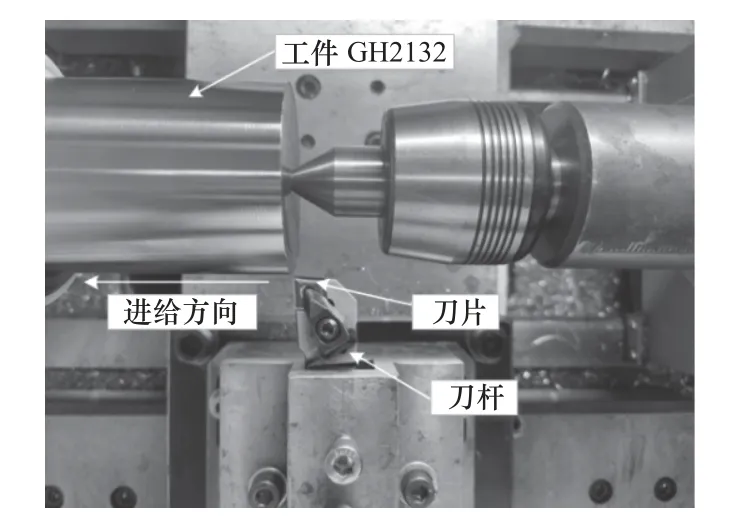

在上海侪润CK6140 数控机床上进行高速干车削试验,根据初期试验确定车削参数:切削深度ap=0.1 mm,每齿进给量fz=0.175 mm/r,切削速度vc=120 m/min。切削现场如图1 所示。

图1 切削现场图

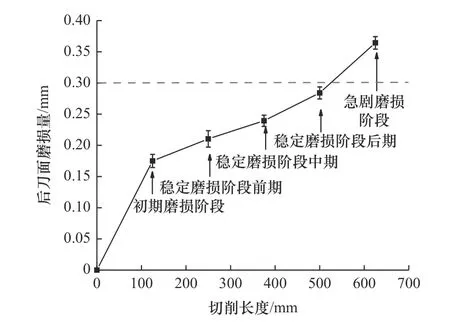

按照刀具的磨损阶段进行高速干切削试验,获得不同磨损阶段及未磨损在内的6 组样品,不同磨损阶段刀具样品的后刀面磨损量如图2 所示。切削结束后,检测不同磨损阶段刀具后刀面的表面残余应力及涂层截面残余应力分布、表面硬度、表面粗糙度、表面形貌,分析其变化规律。

图2 刀具各阶段磨损曲线

1.3 试验设备及测试方法

切削试验的后刀面磨损值通过USB2000 便携式电子显微镜测得。切削试验结束后,将涂层刀具通过PL-S40 型超声清洗器进行无水乙醇超声波清洗30 min,通过DSX1000 型3D 数码显微镜测量刀具后刀面表面粗糙度,通过HSV-1000A 型显微维氏硬度计测量后刀面硬度。

使用金刚石刮擦同批次涂层刀具获得零应力涂层粉末,采用DM320A 型电火花线切割机将刀具切割用于制备截面样品,将切割后的试件用树脂镶嵌,通过MP-2CE 型全自动金相试样抛光研磨机进行研磨抛光至W1.5。采用LabRAM HR evoiution 型激光拉曼光谱仪测量涂层粉末获得零应力峰的拉曼频移并通过面扫描数据采集方式测得后刀面切削刃位置的涂层表面及截面的拉曼光谱,通过式(1)计算得到涂层表面残余应力及截面残余应力分布。

式中:σ为残余应力;∆ν 为拉曼峰移;Π为应力系数。

2 试验结果与分析

2.1 刀具表面粗糙度

切削过程中刀具表面粗糙度的变化曲线如图3所示,可看出随着切削长度的增加,刀具后刀面粗糙度呈增大—减小—增大的趋势。在磨损初期,刀具与工件刚开始接触,切削力不稳定,表面粗糙度增大。到稳定磨损阶段初期,此时切削力逐渐稳定并且切削温度上升缓慢,表面粗糙度减小。随着车削的进行,涂层逐渐脱落,基体划痕增多,表面粗糙度缓慢增大。到急剧磨损阶段刀具的涂层基本剥落,热障功能消失,基体暴露,受到热载荷和机械载荷的冲击,表面出现大量的黏结层、划痕及沟壑,表面粗糙度急剧增大。

图3 刀具表面粗糙度随切削长度变化曲线

2.2 涂层表面残余应力

切削过程中刀具表面残余应力变化曲线如图4所示,刀具在整个切削过程中表面残余应力一直处于压应力状态(负值),且在完整刀具寿命期间表面残余压应力呈增大—减小—增大的趋势。

图4 刀具表面残余应力随切削长度变化曲线

切削过程中涂层刀具要承受机械载荷和热载荷的交互作用,残余拉应力源于热载荷,残余压应力源于机械载荷。在初期磨损阶段,刀具切削状态不稳定,切削过程中刀具受到机械载荷的强烈冲击,涂层受机械载荷作用产生塑性变形,此时机械载荷引起的塑性变形占主导地位,表面残余压应力显著增大。到稳定磨损阶段前期,切削状态稳定,表面残余应力变化不大。切削长度增加至500 m 时,处于稳定磨损阶段后期的刀具切削热聚积过多,受较高切削温度的影响,此时热载荷塑性变形占主导地位,残余压应力的释放以及产生的拉应力抵消部分残余压应力,导致残余压应力显著减小。到急剧磨损阶段时,刀具后刀面磨损加剧,当切削长度为625 m 时,后刀面磨损量为0.364 mm,远超磨损标准,刀具变钝,刀具的切削状态极不稳定,刀具切削过程中受到过大机械载荷冲击,残余应力受到机械载荷的影响远大于热载荷,导致表面残余压应力急剧增大。

2.3 涂层次表面残余应力

2.3.1 未磨损涂层次表面残余应力

图5 所示为未磨损刀具涂层次表面残余应力分布云图,通过颜色渐变可看出涂层中的残余压应力从表面到基体逐渐增大(灰色逐渐加深)。在靠近表面的涂层区域有最大残余拉应力(正值)为0.5 GPa,但大部分仍为残余压应力(负值),仅有少部分残余拉应力;在涂层中间位置残余拉应力已全部消失;而在靠近基体的涂层区域均为较高的残余压应力,且有最大的残余压应力为-6.2 GPa。涂层从表面到基体的横向平均值由-2.4 GPa 增大到-5.2 GPa。

图5 未磨损刀具涂层次表面残余应力分布云图

涂层内残余应力由结构应力和热应力组成,结构应力是涂层在沉积过程中冷凝物的强缺陷引起的,而热应力是由基体和涂层的热膨胀系数不同引起的,通常结构应力与热应力性质相反,结构应力占主导地位[16]。涂层截面残余压应力从表面到基体递增说明越靠近基体涂层内晶体的位错密度越高,由晶体缺陷引起的结构应力(残余压应力)越大,而高密度位错主要集中在涂层与基体的界面处。

2.3.2 不同磨损阶段涂层次表面残余应力

图6 所示为干切削条件下不同磨损阶段涂层次表面残余应力分布,可以看出在整个切削过程中涂层深度方向残余应力分布趋势并没有改变,仍是从表面到基体逐渐增大。初期磨损阶段刀具受到强烈的机械载荷冲击,涂层表面产生机械塑性变形导致压应力增大,稳定磨损阶段前期将这一现象进一步扩大,此时涂层有最大的压应力值。到稳定磨损阶段后期在较高的切削温度的影响下基体与涂层产生热塑性变形,由于涂层的热膨胀系数大于基体,冷却过程中,涂层在与基体交界处有较大的收缩差,导致涂层在靠近基体位置产生较大的残余拉应力拉低了残余压应力的平均值,因此在磨损后期涂层靠近基体处的残余压应力没有继续增加反而减小了1.1 GPa。

图6 不同磨损阶段刀具涂层次表面残余应力分布

通过分析发现,切削过程中机械载荷对涂层表面位置的残余应力影响较大,而热载荷对涂层靠近基体位置的残余应力影响较大。

2.4 刀具表面显微硬度

刀具后刀面的表面显微硬度随切削长度的变化曲线如图7 所示,在完整的刀具寿命期间内呈现先增大后减小的趋势,表面显微硬度与表面残余压应力呈正比例相关,原因可能是由大量的晶体缺陷引起的表面残余压应力能够抵抗硬度仪压头的渗透。在初期磨损阶段,涂层内残余压应力的增大导致表面显微硬度显著增大,在稳定磨损阶段后期涂层内残余拉应力的产生导致表面显微硬度不断下降。在急剧磨损阶段过后切削长度已经达到625 m,涂层的剥落导致切削刃附近基体完全暴露,此时切削刃附件表面显微硬度基本接近刀具基体的硬度。

图7 刀具表面显微硬度随切削长度变化曲线

3 结语

(1)在高速干车削过程中,刀具表面粗糙度呈先增大后减小再增大的趋势,表面压应力和表面显微硬度呈正比例相关,均为先增大后减小的趋势。

(2)刀具涂层次表面残余应力以压应力为主且从表面到基体逐渐增大,这一趋势在稳定磨损阶段中期之前并没有改变,到稳定磨损阶段后期,刀具受热载荷的影响导致涂层在靠近基体位置残余压应力没有继续增大反而减小了1.1 GPa。

(3)涂层刀具的表面及次表面性能在不同磨损阶段差异明显,相较于其他磨损阶段,刀具在稳定磨损阶段前期有最佳的表面性能及最大的次表面残余压应力,此时刀具切削性能最佳,刀具磨损缓慢。