基于粉末活性炭吸附工艺的劣质重油炼化污水COD 达标研究

杨超

(中国昆仑工程有限公司,北京 100037)

1 引言

石化工业总产值占全国工业的13%,在我国交通运输业、农业、医疗卫生及日常生活中发挥着不可替代的作用[1]。随着我国石油炼制工业的不断发展,随之产生的污染问题愈发突出。石油炼制过程中的很多工艺流程都会产生大量污水,韩卫国等人的研究显示,炼油污水量为原油加工量的0.10~1.78 倍[2]。作为炼化污水的一种,劣质重油炼化污水往往受上游原料劣质化影响而更具污染性。劣质重油炼化污水中污染物组成复杂,具有可生化性差、水质波动大、胶质沥青质浓度高等特点[3],处理难度远大于一般炼化废水。如何科学地对劣质重油炼化污水进行达标处理,成为各石化企业污水处理厂运营的重要课题[4]。

2 某劣质重油炼化企业污水处理工艺流程

某劣质重油炼化企业的污水处理厂采用经典的“隔油+气浮+水解+缺氧+好氧+二沉池+高密度沉淀池+多介质过滤器+前臭氧+BAF+后臭氧”工艺[5]。实际进水COD 浓度约为1 000 mg/L,出水COD 浓度存在高于60 mg/L 的情况,无法满足GB 31571—2015《石油化学工业污染物排放标准》和GB 31570—2015《石油炼制工业污染物排放标准》中的直接排放限值要求。针对上述问题,本研究利用粉末活性炭(PAC)较大的吸附比表面积[6-8],探究了基于粉末活性炭吸附处理工艺的出水COD 达标方案。某劣质重油炼化企业污水处理工艺流程见图1。

图1 某劣质重油炼化企业污水处理工艺流程

3 材料与方法

3.1 实验材料

本研究所用实验污水为该劣质重油炼化企业污水处理系统总出水。根据吴坤[9]和张龙[10]等人的研究,本研究采用颗粒活性炭和100 目粉末活性炭作为研究对象,所用活性炭规格见表1。其他耗材及设备包括上海衡平JY1002 型电子天平、称量纸、1 L 烧杯、玻璃搅拌棒、5 mL 一次性注射器、0.45 μm 混合纤维素水系滤头、5 mL 离心管等。

表1 活性炭规格

需要说明的是,经过实验确认,本研究所使用颗粒活性炭和粉末活性炭的溶解性杂质较少,其COD释放量可忽略不计,因此使用前无需进行清洗。

3.2 COD 检测分析方法

为避免悬浮的粉末活性炭对COD 分析结果造成不利影响,本研究中所有待测水样均经过滤头过滤。水样COD 指标的检测分析仪器及试剂见表2。

表2 COD 检测分析仪器及试剂

3.3 实验方法

为了探究粉末活性炭吸附工艺去除劣质重油炼化污水COD 的能力,本研究共进行了活性炭吸附工艺有效性验证实验、粉末活性炭投加量实验、粉末活性炭吸附动力学实验和粉末活性炭吸附饱和度实验4 组实验,所有实验均进行2 遍,以确保实验数据的可靠性。

3.3.1 活性炭吸附工艺有效性验证实验

(1)取3 个1 L 烧杯分别编号为1 号(对照组)、2 号(颗粒活性炭组)、3 号(粉末活性炭组);(2)向3个烧杯中加入400 mL 污水;(3)分别向2 号、3 号烧杯中投加10 g 颗粒活性炭和粉末活性炭,并记作实验开始时刻(0 min);(4)实验开始后使用玻璃棒对3个烧杯污水进行30 min 搅拌;(5)在实验开始(0 min)和结束(30 min)时刻对3 个烧杯污水进行取样。

3.3.2 粉末活性炭投加量实验

(1)取5 个1 L 烧杯分别编号为1 号(投加5 g粉末活性炭)、2 号(投加3 g 粉末活性炭)、3 号(投加1 g 粉末活性炭)、4 号(投加0.5 g 粉末活性炭)、5号(投加0.3 g 粉末活性炭);(2)向5 个烧杯中分别加入400 mL 污水;(3)分别向1 号、2 号、3 号、4 号、5 号烧杯中加入5,3,1,0.5,0.3 g 的粉末活性炭,并记作实验开始时刻(0 min);(4)实验开始后使用玻璃棒对5 个烧杯污水进行30 min 搅拌;(5)在实验开始(0 min)和结束(30 min)时刻对5 个烧杯污水进行取样。

3.3.3 粉末活性炭吸附动力学实验

(1)取1 个1 L 烧杯,并加入400 mL 污水;(2)向烧杯中加入0.5 g 的粉末活性炭,并记作实验开始时刻(0 min);(3)在实验的1,2,3,4,6,10 min 时刻分别对污水进行取样。

3.3.4 粉末活性炭吸附饱和度实验

(1)取1 个1 L 烧杯,并加入400 mL 污水;(2)向烧杯中加入0.5 g 的粉末活性炭,并记作实验开始时刻(0 min);(3)经过10 min 搅拌吸附后对污水进行取样,然后将上层污水滗出烧杯;(4)再次向烧杯中加入400 mL 污水,并进行搅拌;(5)重复(3)(4)步骤4 次,即完成6 批次吸附处理过程,每批次吸附处理后的污水均进行取样。

4 结果与讨论

4.1 活性炭吸附工艺有效性实验结果分析

为了验证活性炭吸附工艺在本研究中的有效性,本研究首先通过投加过量活性炭的方式进行了活性炭吸附工艺有效性实验。通过分析COD 浓度变化数据(见图2)可知,对照组出水COD 浓度(81 mg/L)与处理前(80 mg/L)相差很小,表明单独玻璃棒搅拌过程几乎不会对COD 产生影响。颗粒活性炭组的出水COD 浓度为75 mg/L,亦无明显变化,表明在本研究实验条件下,颗粒活性炭无法有效吸附污水中的有机污染物。而粉末活性炭组的出水COD 浓度可降低至20 mg/L,去除率达到75%。上述结果表明,在玻璃棒搅拌情况下,较大的吸附比表面积(粉末活性炭)可有效提升活性炭吸附工艺的处理效果,而较小的吸附比表面积(颗粒活性炭)是吸附处理效果不佳的主要原因。

图2 活性炭吸附工艺有效性实验COD 浓度变化情况

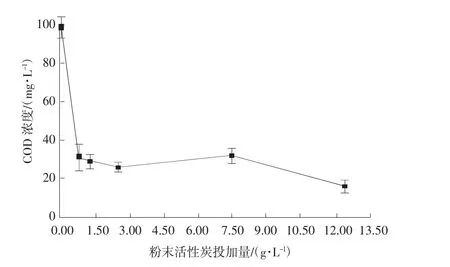

4.2 粉末活性炭投加量实验结果分析

在确定粉末活性炭吸附工艺的有效性后,本研究对粉末活性炭投加量进行了探索。通过分析COD浓度变化数据(见图3)可知,向400 mL 污水中投加0.3 g 粉末活性炭(即投加量为0.75 g/L)即可实现较好的去除效果,出水COD 浓度从99 mg/L 下降至34 mg/L,COD 去除率约为65.7%。而投加浓度分别提升至1.25,2.50,7.50,12.50 g/L 后,出水COD 浓度分别为29 ,26,32,16 mg/L,去除效果提升幅度较小。上述结果表明,投加0.75 g/L 的粉末活性炭即可将系统出水COD 降低至34 mg/L 的较低水平,水质可满足GB 31570—2015《石油炼制工业污染物排放标准》限值(60 mg/L)的要求。当投加量提升至1.25 g/L 时,可有效减少粉末活性炭流失造成的实验误差,而进一步增加粉末活性炭投加量对去除效果提升幅度较小,因此可以确定在本研究中粉末活性炭的最佳投加量为1.25 g/L。

图3 不同粉末活性炭投加量对出水COD 浓度的影响

4.3 粉末活性炭吸附动力学实验结果分析

为了确定粉末活性炭吸附工艺的COD 去除速率,本研究对粉末活性炭的吸附动力学进行了探索。通过分析COD 浓度变化数据(见图4)可知,由于投加量较大,向污水中投加1.25 g/L 粉末活性炭在1 min内出水COD 浓度可由93 mg/L 下降至43 mg/L,去除率为53.8%,但由于取样间隔较短,吸附反应时间控制难度较大,因此2 次实验的误差较大。当吸附时间延长至4 min 后,COD 浓度小幅下降至39 mg/L,实验误差得到有效控制。当吸附时间进一步延长至10 min 时,出水COD 浓度下降至31 mg/L。上述结果表明,在本研究中,投加1.25 g/L 的粉末活性炭可在1 min 内将系统超标污水COD 浓度降低至合格水平(60 mg/L),延长吸附时间可进一步降低COD 浓度,但效果并不突出,说明粉末活性炭吸附工艺具有较高的劣质重油炼化污水COD 去除率。

图4 粉末活性炭吸附动力学实验COD 浓度变化情况

4.4 粉末活性炭吸附饱和度实验结果分析

为了确定粉末活性炭吸附工艺的活性炭使用寿命,本研究对粉末活性炭的吸附饱和度进行了探索。通过分析COD 浓度变化数据(见图5)可知,1.25 g/L粉末活性炭在完成2 批次吸附处理后仍可将污水COD 浓度由88 mg/L 降低至40 mg/L 以下,2 批次吸附过程的去除率分别为68.2%和62.5%。而完成第3批次的吸附后出水COD 浓度提升至57 mg/L,完成第4,5,6 批次的吸附后出水COD 浓度分别为72,82,83 mg/L,已无法满足GB 31570—2015《石油炼制工业污染物排放标准》限值(60 mg/L)的要求。

图5 粉末活性炭吸附饱和度COD 浓度变化情况

上述结果表明,在排除实验误差影响后,可认为完成第5 批次吸附后粉末活性炭已处于吸附饱和状态。由下式可知,在本研究中粉末活性炭可吸附约65.6 mg 的COD,而粉末活性炭投加质量为500 mg,可知1 g 粉末活性炭可吸附约0.13 g 的COD,这一结论与刘永峰的研究成果较为一致[11]。

式中,m 为吸附的总COD 质量,mg;n 为吸附处理的总批次,次;C0为吸附处理前污水COD 浓度,mg/L;Ci为第i 批次吸附处理后污水COD 浓度,mg/L;V 为每批次吸附处理的污水水量,L。

5 结论

(1)针对某劣质重油炼化企业存在现有污水处理工艺出水COD 无法满足GB 31570—2015《石油炼制工业污染物排放标准》风险的现状,在玻璃棒搅拌条件下粉末活性炭(100 目)吸附工艺的COD 去除率为75%,出水COD 浓度达到20 mg/L;而颗粒活性炭无法取得理想的处理效果。

(2)投加1.25 g/L 的粉末活性炭可确保实验误差处于较低水平,经过吸附处理后的污水COD 浓度为29 mg/L,可满足GB 31570—2015《石油炼制工业污染物排放标准》的要求,进一步增加粉末活性炭投加量对COD 去除效果提升幅度较小。

(3)投加1.25 g/L 的粉末活性炭可在短时间内(1 min)将污水COD 浓度降低至较低水平(43 mg/L),表明粉末活性炭吸附工艺具有较高的COD 去除率。

(4)在本研究中,1.25 g/L 粉末活性炭可确保3批次吸附出水COD 浓度满足GB 31570—2015《石油炼制工业污染物排放标准》限值(60 mg/L)的要求,而完成第5 批次吸附后粉末活性炭已处于吸附饱和状态,经计算可知,粉末活性炭COD 饱和吸附量约0.13 g/g。

(5)受限于实验条件,本研究未探究小剂量(投加量<100 mg/L)投加粉末活性炭的吸附处理效果。