主动波浪补偿起重机控制系统设计

肖开明,殷华兵,霍小剑,蔡连财

(1.武汉船用机械有限责任公司,湖北 武汉 430084;2.中远海运特种运输股份有限公司,广东 广州 510623)

并靠补给广泛用于军、民船舶在海上的物资补给,并靠补给时母船和被补给船通过锁链和缓冲垫连接起来[1],通过补给起重机将母船的集装箱等设备转运到被补给船。由于两船不是刚性连接,且船的排水量和重心等差异,导致两船受海浪影响有较大的相对升沉运动,造成在补给过程中起重机所吊货物与被补给船甲板面撞击,对于精密货物和危险货物的补给造成重大安全隐患,主动波浪补偿系统是消除这些安全隐患的主要有效途径。

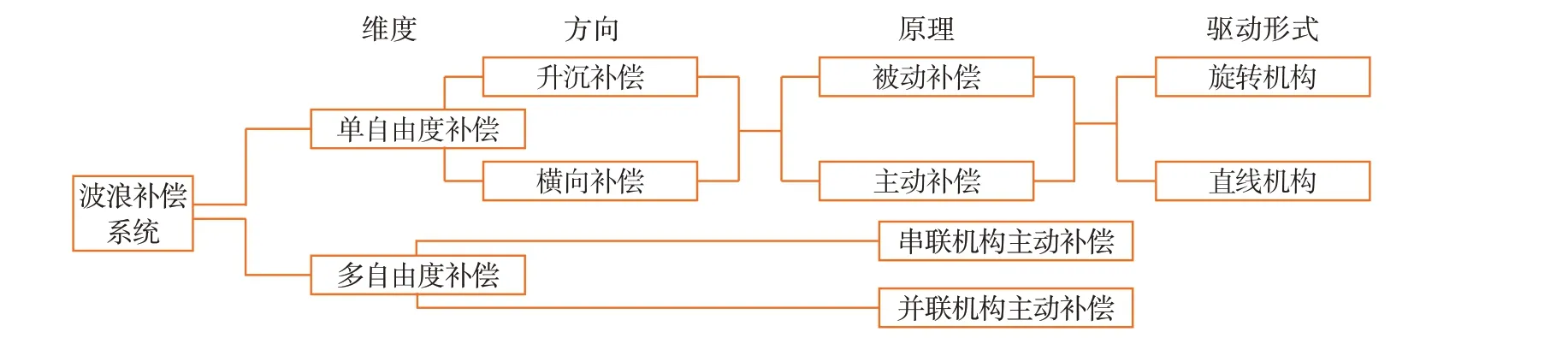

波浪补偿系统按照补偿维度分为单自由度补偿和多自由度补偿,多自由度补偿系统主要用于小吨位载荷的补偿栈桥、打捞机械手等设备,对于大吨位补给设备主要配备单自由度补偿系统,包含用于横向补给设备上的横向补偿和用于并靠补给、深海作业起重机上的升沉补偿;波浪补偿按照原理分为主动波浪补偿和被动波浪补偿,主动波浪补偿用于位置的精准控制,补偿精度较高,可达95%,而被动波浪补偿用于保证钢丝绳上的恒张力;波浪补偿系统按照驱动形式又分为直线机构补偿和旋转机构补偿[2],直线机构补偿与主驱动绞车相对独立,利于加装,而旋转机构补偿由主驱动绞车实现补偿功能,节约安装空间。波浪补偿系统分类如图1所示。

图1 波浪补偿系统分类

本文运用并靠补给主动波浪补偿起重机控制系统完成了厂内联合调试和海试验证,实现了国内首套主动波浪补偿系统的实船应用,并经中国船级社认证。并靠补给工作示意图如图2所示。

图2 并靠补给工作示意图

1 起重机参数及组成

起重机配置主钩和副钩,主钩额定载荷50 t,额定起升速度25 m/min;副钩额定载荷5 t,额定起升速度50 m/min,具备载人功能;起重机采用折臂式结构,工作幅度8~35 m,主臂变幅时间130 s,折臂变幅时间100 s;起重机能够360°全回转,回转速度0.6 r/min。主钩具备主动升沉波浪补偿功能,能够在四级海况下正常工作,补偿模式时额定载荷20 t,补偿浪高±1.6 m,周期10 s,起吊速度10 m/min,补偿精度要求达到90%。

起重机由主臂及驱动油缸、折臂及驱动油缸、塔身、转台、基柱、主起升机构、副起升机构、回转机构、稳锁机构、司机室、电控系统、液压系统等组成,起重机结构示意图如图3所示。

图3 起重机结构示意图

2 主动波浪补偿工作原理

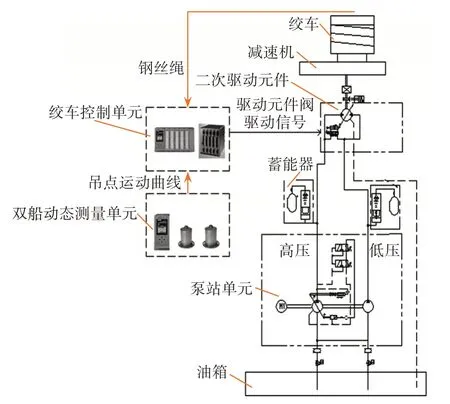

本文采用绞车式主动波浪补偿(升沉方向),主动波浪补偿控制原理如图4所示。双船动态测量单元根据布置的传感器,计算吊点处两船之间的相对升程运动位移和速度,将数据传输给绞车控制单元,绞车控制单元进行闭环控制,输出信号给绞车驱动元件,控制绞车补偿吊点的相对位移。

图4 主动波浪补偿控制原理

为了降低装机功率和提高系统响应,采用二次驱动元件。二次驱动元件响应高,转速从0加速到额定速度2 000 r/min 的时间为60 ms,能够满足系统高响应的要求;同时在运行过程中,利用货物在下放时二次驱动元件在泵工况工作,通过蓄能器和气瓶实现能量回收和再利用[3],降低系统装机功率。

3 主动波浪补偿控制系统设计

主动波浪补偿控制系统由双船动态姿态测量单元和绞车控制单元组成,分别承担测量和控制作用。

3.1 双船动态姿态测量单元

双船动态姿态测量单元由被补给船运动参考单元(MRU)和MRU 控制箱、母船MRU 和MRU控制箱、起重机回转编码器、起重机主臂和折臂编码器、两船通讯单元组成,双船动态姿态测量单元组成如图5 所示。图5 中profinet 为profibus 国际组织推出的基于以太网技术的自动化总线标准,具有安全、低延时的特征,特别适用于工业控制;MRU 和MRU 控制箱采用UDP(User Dargram Protocol)通讯协议,即用户数据报协议,是一种跨互联网使用的通讯协议,常用于对时间敏感的系统通讯。

图5 双船动态姿态测量单元组成

MRU 是一种基于惯性技术的捷联式载体姿态测量装置,能为载体提供水平姿态信息[4],是捷联式惯性传感器的特殊应用。其与应用在导航系统中的捷联式惯性传感器不同点在于其不仅能够测量船倾角度及角速度,而且内含船舶升沉数字滤波器,滤波器采用卡尔曼滤波等算法,能够实时准确测量输出船舶MRU安装点处升沉位移、速度。

在本系统中,为准确测量出目标点的升沉运动,建立以MRU安装点为原点的坐标系如图6所示。

图6 以MRU安装点为原点的坐标系

设与船体连接的结构件某位置相对于MRU 安装点的坐标为(X,Y,Z),则此位置升沉位移d和升沉速度v计算如下:

式中,d0为MRU 安装点测量的升沉位移;θ1为MRU 安装点测量的纵倾角度;θ2为MRU 安装点测量的横倾角度。

式中,v0为MRU 安装点测量的升沉速度;ω1为MRU 安装点测量的纵倾角速度;ω2为MRU 安装点测量的横倾角速度。

集装箱在被补给船甲板面上有序布置,每个集装箱位有一个箱号标识。在起重机操作室的触摸屏中配有集装箱布置图,操作人员根据调度指令在触摸屏中选择目标箱号,目标箱号通过网络传递给被补给船MRU 控制箱,目标箱号相对于被补给船MRU 安装点的坐标是固定的,在调试阶段已固化在系统中,设为(X1,Y1,Z1)。被补给船MRU 控制箱接收MRU 实时输入的信号,根据目标箱号的坐标,代入式(1)和式(2),得到其目标位置点实时升沉位移d1和升沉速度v1。

母船上的MRU 安装在基柱中央,母船MRU 控制箱根据起重机基柱高度、主臂长度、折臂长度等结构尺寸,以及实时测量的回转角度、主臂角度、折臂角度计算出吊臂头部相对于母船MRU 安装点的坐标(X2,Y2,Z2),将(X2,Y2,Z2)坐标代入式(1)和式(2)能够得到起重机吊点(吊臂头部)升沉位移d2和升沉速度v2。

3.2 绞车控制单元

操作员操作起重机,将集装箱从母船上转运到被补给船目标箱号正上方后,在需要补偿时按下“AHC 启动”按钮,绞车控制单元开始执行主动补偿程序。绞车控制单元读取按钮“AHC 启动”按下时刻,被补给船MRU 控制箱输出的目标箱位升沉位移d3和母船MRU 控制箱输出吊点升沉位移d4,计算两船初始升沉位移差Δd:

绞车控制单元同时根据绞车编码器反馈的绞车旋转位置,计算出“AHC 启动”按下时刻吊钩高度(距吊臂头部)h0。

在开启补偿后,为保证集装箱和被补给船甲板的位置不变,需要实时(任意时刻)控制吊钩实时高度ht与初始吊钩高度h0的差值Δh,和两船升沉实时位移差(d5-d6)与初始位移差Δd之间的差值dt相等。即:

式中,d5为实时被补给船目标箱位升沉位移;d6为实时母船吊点升沉位移。

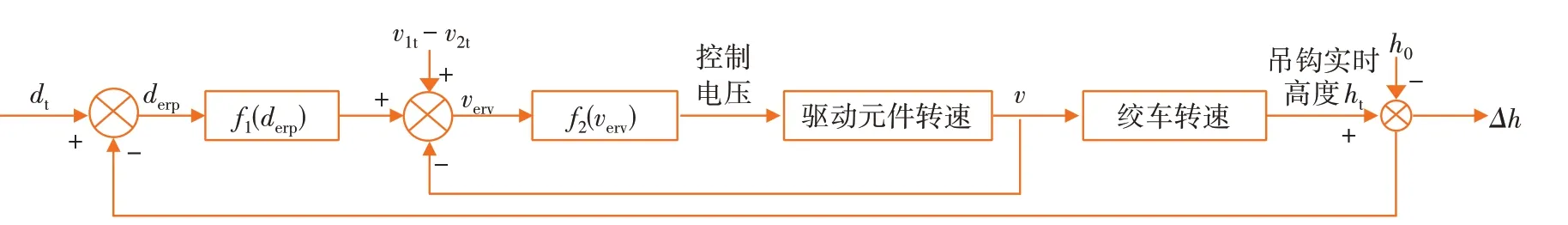

为了控制吊钩实时高度ht实现位移补偿,采用位置闭环和速度闭环的串联控制算法,其中位置闭环采用以吊点升沉速度差(v1t-v2t)为主要扰动的复合闭环控制(v1t为母船吊点处的升沉速度,v2t为被补给船吊点处的升沉速度),计算出二次驱动元件目标转速vt。速度闭环以vt为控制目标,通过采集二次驱动元件实际速度进行闭环控制,最终输出控制电压给二次驱动元件速度控制伺服阀控制驱动元件转速。控制框图如图7所示,图7中,derp为补偿位移偏差,verv为速度偏差,f1(derp)为补偿位移的闭环控制函数,f2(verv)为补偿速度的闭环控制函数,f1(derp)和f2(verv)都采用动态变参数PID算法,以避免启动冲击和提高补偿精度。在主动波浪补偿控制算法中,采用动态变参数方法较多,如单神经元自适应PID 算法[5]、模糊自整定PID 控制算法等[6]。为降低控制器计算负荷,提高系统响应,本项目采用较为简单的分段PID动态参数方法[7]。

图7 控制框图

当母船上的起重机进行水下起吊、定位安装等作业时,为补偿母船自身受海浪影响的升沉运动,在触摸屏中将补偿模式由“船—船补偿模式”变更为“单船补偿模式”,控制系统自动将被补给船的升沉位移和升沉速度设为0,其他控制算法不变,即能实现单船主动波浪补偿功能。

4 试验验证

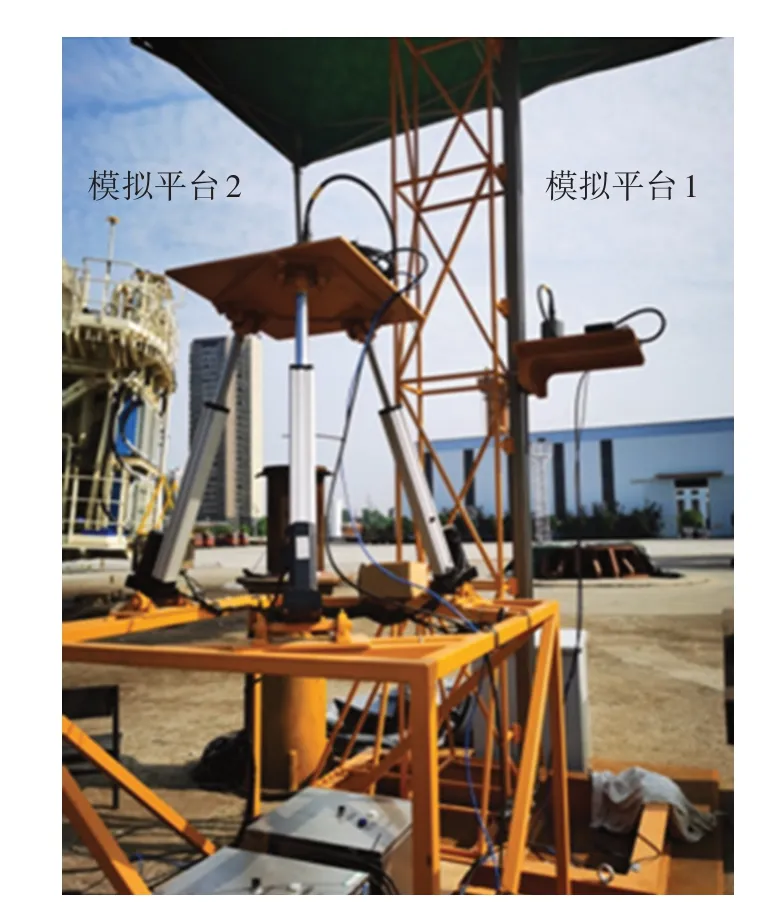

为验证起重机的船—船主动波浪补偿性能,缩短海事试验调试时间,在工厂搭建了双船波浪运动模拟平台,如图8所示。

图8 双船波浪运动模拟平台

模拟平台1为升沉单自由度运动平台,模拟被补给船的升沉动作,行程±1.7 m,最高速度1.5 m/s;模拟平台2 为三自由度运动平台,模拟母船运动,最大横、纵倾角角度±6°,倾角速度±5°/s,最大升沉±0.3 m,最高速度±0.3 m/s。将2 个MRU 分别安装在模拟平台上,模拟平台1加载被补给船升沉运动曲线,模拟平台2 加载母船三自由度运动曲线。双船动态测量单元检测计算出2个模拟平台的相对升沉运动位移、速度,由绞车控制单元控制吊钩跟随此曲线运动,校验吊钩运动曲线和2个模拟平台相对升沉运动位移曲线的差值,计算补偿精度。经多海况模拟、多负载工厂试验,补偿精度可达到95%。

在完成工厂试验后,起重机安装在一条半潜船上,与一条散货船进行了并靠补给海事试验,海事试验时补偿精度与工厂试验相当。