深地煤炭资源安全高效智能化开采关键技术与实践

李 伟 ,孙希奎

(山东能源集团有限公司, 山东 济南 250101)

0 引 言

煤炭是工业粮食,更是我国安全可靠的战略基础能源。随着浅部煤炭资源日趋枯竭,煤炭资源深部开发是必然趋势[1]。2016 年习近平总书记在全国科技创新大会明确提出“向地球深部进军是我们必须解决的战略科技问题”。2018 年,山东龙郓煤业“10·20”冲击地压事故造成较大社会影响,习近平总书记专门针对深井开采问题作出重要指示,山东省委省政府高度重视,作出“坚决打赢煤矿生存保卫战”的重要部署[2]。山东省内煤矿平均埋深超过660 m,其中埋深800 m 以上的34 处,千米深井共有20 处,占全国的42%,同时开采深度正以每年约40 m 的速度增加[3]。受深部高应力、极软岩、强采动及断层破碎带等复杂条件影响,巷道围岩裂隙发育、松散破碎、变形剧烈、破坏范围大,传统支护方式难以稳定控制,巷道复修率增加,支护成本升高,易造成大变形、冒顶、片帮、底鼓等安全事故,已成为制约深部矿井安全高效生产的重要难题[4-5]。智能开采是深地资源安全开采的重要手段,已成为我国深地资源开采技术的发展方向。“机械化换人、自动化减人”科技强安专项行动已经成为企业新旧动能转换、高质量发展的共识共为[6],研发深部资源安全绿色、智能高效开采技术与装备迫在眉睫。

随着国家发展改革委、国家能源局、应急部、国家煤矿安全监查局等八部门联合印发《关于加快煤矿智能化发展的指导意见》(以下简称《指导意见》)的东风,煤矿智能化建设的新高潮正在全国兴起,《指导意见》明确了发展目标、主要任务以及保障措施等内容,对实现新时期煤炭工业及相关产业的高质量发展具有重要意义。但是我国煤矿智能化发展尚处于初级阶段[7],存在发展理念不清晰、研发滞后于企业发展需求、智能化建设技术标准与规范缺失、技术装备保障不足、研发平台不健全、高端人才匮乏等问题,特别是对于深地煤炭资源的开发,亟需通过理论、技术与装备创新,推动我国煤炭工业快速发展[8],进一步提高相关技术的适用范围与应用效果。为实现深地煤炭资源的安全高效开采,山东省科技厅、省国资委将“深地资源智能安全高效开采关键技术和装备研究与示范”列为山东省重点研发计划重大专项。

深部煤炭资源开采地应力高、采动影响强烈,冲击地压灾害时有发生。智能化开采是深地资源开采的重要手段,深部资源安全绿色、智能高效开采技术与装备亟需研发,以加快开展千米深井智能开采实践[9]。“十三五”以来,在深地重点研发计划“煤矿千米深井围岩控制及智能开采技术”等项目的推动下,我国深地智能化开采技术研发进程加快[10]。王国法院士[11]基于我国煤矿智能化技术与装备发展现状,系统阐述了煤矿智能化的定义、技术内涵、发展原则及发展目标,分析了煤矿智能化发展过程中需要解决的基础理论难题,提出了煤矿智能化发展的总体架构与实施技术路径,进行了中国煤矿智能化发展的战略思考。康红普院士等[12-13]在分析煤矿千米深井围岩控制及智能开采技术现状和问题的基础上,围绕安全、高效开采这一主题,综合考虑巷道和采煤工作面相互影响,以合理加大工作面长度,实现生产集约化,降低掘进率、提高煤炭采出率为思路,提出了关键科学问题与技术构想。谢和平院士[14]则以解决2 000 m 以深煤炭资源开发的瓶颈难题为目标,提出并系统阐述了煤炭深部原位开采的科学技术构想。范京道等[15]立足我国西部矿区复杂地质条件,提出了智能化建井的概念,初步形成了多层级智能化建井架构,研发了成套工艺装备和控制系统,最终取得良好工程示范,极大推动了我国智能化建井水平。葛世荣院士[16-17]指出智能采煤工作面技术装备安全高效运行的关键是控制智采设备自适应截割煤体和保持采运机组直线度,而数字孪生作为智能化开采的核心技术,旨在解决矿井生产过程中物理、信息等多元数据的交叉与融合。

可以看出,上述成果极大地推动了我国煤炭智能化开采水平,但其应用场景主要聚焦在地质条件简单的浅部或中深部矿井。深部采场围岩普遍存在高地温、高地压、大变形的特点,当前工作面自动化、智能化开采还无法准确预知这一复杂地质情况,开采装备也无法适应大范围的地质参数变化,因而深部矿井实现自动化、智能化的难度很大。为此,针对深地资源安全高效智能化开采技术创新与现场应用的实际需求,笔者分析了当前深部矿井智能化开采在理论、技术、装备与工艺等方面存在的科技难题和发展瓶颈,介绍了千米深井工作面装备-围岩智能耦合控制理论、不同地质条件安全高效智能化开采理论与工艺、不同系列液压支架及配套系统研发、长距离超前支护技术与装备、智能采煤控制系统、重大灾害多源异构数据融合及管控等诸多智能化开采关键技术,创新了深部矿井智能工作面设备的研发与控制,实现了基于矿井地理信息的生产运营、安全监控、重大灾害预警等系统信息的采集、分析与融和贯通,为无人操作/有人巡视深地资源智能开采模式提供了新的参考与借鉴。

1 深地煤炭资源安全高效智能化开采面临的技术难题

当前,我国东西部煤炭资源安全高效智能开采呈现出较为明显的区域差异性。与西部矿区浅埋或中等埋深智能化开采相比,东部矿区受开采年限、开采深度、采动影响和煤层赋存条件等诸多复杂因素影响,实现深地煤炭资源安全高效智能化开采的难度更大,对相关技术要求更高,笔者详细总结了目前我国深地煤炭资源安全高效智能化开采面临的关键技术难题与发展瓶颈。

1)缺乏适用于深部矿井智能开采的围岩控制理论。现有围岩控制理论多应用于浅部或中等埋深简单地质条件,缺乏有效的煤层及地质环境信息,随着开采深度的增加,工作面围岩地应力和形变显著增大,冲击频次增加,我国尚未有适应千米深井智能开采的围岩控制理论。

2)针对千米深井不同地质条件,尚未形成与之相对应的安全高效智能化开采理论和工艺体系。深地资源煤层赋存条件较为复杂,目前常见的开采技术主要有大采高综采和综采放顶煤开采2 种,上述2 种技术在开采理论及工艺流程方面紧密联系,但又有其自身的特点和规律。其中,大采高工作面超高煤壁稳定性控制难题、普通采煤机无法满足超大采高工作面割煤效率难题、放顶煤开采智能化放煤理论与控制难题、传统“见矸关门”煤矸混合及顶煤采出率低等均是制约千米深井安全高效智能化开采的关键难题。

3)超大采高工作面不同系列液压支架及配套系统研发难度大。超大采高工作面受采出空间巨大影响,其矿压显现具有明显的动载冲击及大小周期来压的特征,液压支架及其配套装备将会承受剧烈的动载冲击,设备稳定性及使用寿命大幅降低,严重威胁工作面围岩的安全性;针对大采高综采和综采放顶煤开采2 种开采技术,研发高强度、强适应性的液压支架及运输系统,构建工作面支护系统群组协同控制方法、研制相关集成配套技术及装置是深地资源智能化开采亟待解决的科技难题。

4)冲击地压矿井回采巷道超前支护距离长,支护技术与装备适应性差。随开采深度的不断增加,部分矿井经鉴定具有冲击倾向性,兼之高地应力的影响,其矿压显现异常剧烈,工作面回采巷道动辄百余米的超前支护距离使得超前液压支架等被动支护反复支撑顶板岩层,在破坏原有被动支护的同时,还会显著降低巷道围岩稳定性,因此亟需研发一种可以满足工作面回采巷道空间狭小、快速自移、对顶板岩层无反复支撑破坏的支护设备及技术,从而实现深部冲击地压矿井安全高效智能化开采。

5)深部矿井精细探测与模型构建时效性差,工作面自动调直及采煤机智能采煤困难。当前存在的地质三维建模技术,只能根据简单的规则对已获得的地质信息进行直观的边界表示,无法利用地质规律进行高精度优化,难以满足实时计算、动态建模以及精准化开采的需要,当工作面出现断层或煤层厚度变化剧烈时,无法实时调整采煤机高度或者提前采取处置措施,从而极大地限制了深部矿井智能化开采的生产效率,因而亟需立足深部矿井精细探查结果,建立高精度三维地质即时定位仿真交互平台,融合高精度三维地质模型、惯导坐标系与地质坐标系映射转换方法、设备动态仿真、电液控制系统,实现从三维地质模型剖切到工作面设备定位定姿,再到规划截割曲线下发与实际截割曲线校正,到电液控制系统工作面自动调直和采煤机自动截割全流程闭环,从而显著提升深地煤炭资源智能化开采水平。

6)缺乏深部矿井重大灾害多源异构智能化数据融合与管控技术。随着开采深度和强度的不断增大,深井环境下煤岩体结构与动力灾害关系不明、孕灾机制与演化机理不清、深井动力灾害及高温热害防治技术落后等问题仍然极大的限制了千米深井智能化开采技术的发展,亟需重点突破深井冲击地压多因素耦合致灾机理、冲击地压监测精度低、冲击地压及矿震动力灾害有效防控、井下高温热害治理等关键科学技术问题,建立深部矿井重大灾害多源异构智能化数据融合与管控技术体系,进而为千米深井多元灾害智能预警及防控提供理论指导。

2 深部煤炭资源安全高效智能化开采技术路径

2.1 千米深井工作面装备-围岩智能耦合控制理论

将支架-围岩视为耦合系统进行研究,则系统包括基本顶、直接顶、液压支架及底板。其中,基本顶由于厚度较大、强度较高、性质稳定,可以视为刚性体;直接顶和底板一般是由裂隙较多、完整性差岩石组成的破碎体,其压缩性较好,可以视为弹性体;采空区冒落矸石一般可视为可以压缩的损伤破碎体;液压支架的立柱液压缸和平衡液压缸由于液压缸本身的性质可以视为弹性体,其余部件则统一视为刚体。支架-围岩智能耦合关系主要包括强度耦合、刚度耦合和稳定性耦合3 类。

支架围岩耦合控制策略是在满足围岩稳定支护及下沉量控制需要时,必须优先保证顶、底板及两帮的完整性,然后再考虑支架与围岩间的强度关系。常规而言,液压支架所能提供的强度不会随工作面顶板的压力变化而产生波动,而是由立柱结构的承载能力及安全阀设定压力决定的。但在实际工程中,顶板的压力通常随着上覆岩层破断及结构失稳而发生改变,当工作面推采至不同位置时,支架所需提供的支护强度将发生改变,由此可能造成液压支架支护强度的过剩或者不足,故必须增强液压支架的适应性,提出与顶板应力变化相适应的耦合支护措施。

除考虑支架强度耦合控制之外,还必须考虑支架与顶底板、煤体两帮之间的互馈关系,当液压支架刚度过低时,将不仅会影响顶板上方未断裂岩层的破断位置,还会使得工作面前段煤壁进一步破碎,甚至发生片帮现象。因此,支架与围岩之间必须满足一定的刚度要求,而由地层复杂导致的开采过程中不同推进距离覆岩的物理力学差异要求支架在不同的位置需要适应不同的围岩刚度要求,故必须同时建立支架与围岩在刚度的适应性。整体而言,支架与顶底板、两帮相互作用后产生协调变形是其与围岩实现刚度耦合的最佳表现,围岩变形主要由覆岩运动及其破断演化和传递的水平与垂直应力产生。区别于工作面煤壁,顶底板煤岩体在垂直方向上受到支架顶梁及其底座的挤压作用,发生损伤破碎,其刚度大小采用统一计算方法,然后代入不同地质参数进行差异化描述,支架方面则可以通过人为调节其初撑力和活柱下缩量实现其与围岩刚度的耦合。稳定性耦合方面,考虑到工作面沿推进方向地质赋存及煤层倾角普遍较为稳定,因而忽略极端地质条件支架沿工作面推进方向上可能发生的倒架现象,主要考虑保障液压支架沿工作面倾斜方向上的稳定性,即通过提高液压支架与围岩共同作用时的稳定性,保障液压支架不发生向上或向下的倾斜倒架事故,液压支架与围岩的智能耦合关系具体如图1 所示。

图1 支架-围岩多因素耦合及相互作用关系Fig.1 Coupling requirements and interaction relationship between support and surrounding rock

围岩稳定智能控制终端实时采集区域范围内围岩压力监测装置信号,液压支架立柱、护帮千斤顶和推移千斤顶压力参数以及液压支架姿态参数,传输到围岩稳定性智能控制中心,进行分析处理,对处于支护(非移架)状态的液压支架欠压时调动电液控制系统向立柱和千斤顶对应的电液阀发出指令进行补液操作直至满足要求。围岩稳定性控制上位机软件将工作面各支架的立柱压力和支架姿态(高度)参数对比分析,与来压指征映射对比分析,满足条件发出预警,协助人工决策,整体协调工作面推进管理。支架-围岩智能耦合控制逻辑如图2 所示。

图2 支架-围岩智能耦合控制逻辑Fig.2 Intelligent coupling control logic of support and surrounding rock

2.2 不同地层条件安全高效智能化开采理论与工艺

2.2.1 8.2 m 超大采高智能综采开采理论和工艺体系

1)超大采高综采围岩控制理论。针对超大采高工作面矿山压力显现具有明显的动载冲击及大小周期来压的特征,建立了超大采高工作面顶板岩层的“悬臂梁+砌体梁”结构模型[18-20]及煤壁片帮的“拉裂滑移力学模型”,系统解决了超大采高工作面煤壁稳定性控制难题。在此基础上,笔者进一步针对实际工程中超大采高工作面具有的超高煤壁与显著动载冲击影响的覆岩垮落及破坏特征,从多个角度详细阐释了一种通过考虑支架对煤壁以及顶板协同控制作用来精准确定支架实际工作阻力的“双因素控制方法”,其具体工作原理及结构模型如图3 所示,其中,临界护帮力作为一个重要的工程现场参数,主要用来判断液压支架在护帮结构和功能方面的合理性以及额外防止片帮措施的必要程度。

图3 围岩-支架协同控制结构模型Fig.3 Structural model for collaborative control of surrounding rock and support

2)超大采高综采开采工艺。针对在实际工程条件下,超大采高工作面工程现场中常规采煤机无法同时满足工作面生产效率及安全需求的现场问题,主要通过改进双滚筒采煤机的截割和进刀方式,优化采煤机的实际工作流程和初次割煤位置,进而研发了一种专门应用于7~10 m 特厚煤层的三滚筒采煤机以及对应配套的开采方法。该新型采煤设备及其配套开采技术是从高位、中位和低位3 个部分将7~10 m 厚煤层进行截割,将原来的特厚煤层进行分层切割,再进一步与传统的刮板输送机及其配套的大型超高液压掩护支架相互配合,进而实现了端部的斜切进刀,能够准确并且极高效率地回采7~10 m厚煤层的煤炭资源。

2.2.2 7 m 超大采高智能综放开采理论和工艺体系

1)超大采高覆岩稳定性控制机制。① 超大采高综放开采时的支架与围岩协同控制开采方法主要是通过建立支架-围岩近距离相互作用关系物理力学结构模型,联合现场研究发现的支架强度、支撑及接顶次数、主动作用时间以及顶板煤岩破裂间的响应规律,同时结合支架主动支护增加顶板裂隙减小冒顶几率原理的采放空间控制方法。该方法通过合理增大采场矿压强度提高顶煤破碎程度,将不稳定砌体梁结构与远场围岩悬臂梁结构二次组合,提高主动支撑频率和支撑强度与顶煤预裂的关联性,实现支架-围岩耦合协调控制及高效安全性开采。②提出特厚硬煤超大采高综放开采方法,通过优化采-支-运-放在空间和时间上的配合顺序,形成“四位一体”的采放比最佳控制开采方法,不断增加采煤机的开采高度,极大程度地提高顶煤破碎程度和破坏范围,并保证尽可能的放出更多的优质煤,从根本上提高采出率,与此同时还提出了相匹配的这种特厚硬质煤层超大采高、极小开采比的回采技术与工艺,在不同采放比时进一步明晰顶煤塑性破坏高度和变化范围、煤岩整体的破裂强度以及整个支架上方放煤活动空间的动态演化特征;提出采场覆岩空间煤壁破坏距离与稳定性控制方法,具体包括主动支承降负荷、水平分力位移和扩大保护增强整体的稳定性等。

2)超大采高综放开采工艺。“马鞍形”布置与开采工艺是基于煤壁稳定程度与顶煤冒落块度综合影响,结合超大采高综放工作面实际开采要求和煤壁稳定程度与顶煤冒落块度综合影响,提出的新型开采工艺,“马鞍形”开采工艺的开创性提出和应用使得煤炭采出率得到了极大程度的提升,其具体特征如图4 所示。通过对采场布置测点进行现场实时监测得出的应力分布规律深入分析可知,通常情况下工作面的2 个端部易形成悬顶且不易垮落,因此,可将中部采高确定为6.0~6.5 m,并进一步将过渡阶段位置处的采高增加至7.0 m,现场应用这种开采工艺后,能够使得常规的宽度大小的工作面增加约6.0万t 的煤炭产量。

图4 “马鞍形”工作面布置与开采工艺特征Fig.4 Layout and mining process characteristics of “saddle shaped” panel

2.3 不同系列液压支架及配套系统研发

2.3.1 综采支架及其配套结构特征

1)超大采高支架装置特征及结构要求。① 超大直径、强抗冲击、高强吸能让压立柱与协同联动护帮配套设施与结构。在超大采高条件下,一次采出煤层厚度较大,使得覆岩运动自由空间较大,矿山压力显现明显,覆岩破断时工作面将受到高强度的冲击和动载影响,为保证安全高效的生产工作顺利进行,必须在原有立柱的基础上,增加钢柱的实际液压容量与内部工作压力和缓冲抗动载能力,并且研发与之配套的协同联动护帮装置,从而增大液压支架的基础性承载作用和让压变形能力,此外,这种装置还具有将支架上的伸缩梁与支架侧面的护帮板进行分离的特点,在工程现场中可以结合实际开采要求灵活进行使用,分离时支架总体护帮距离最大可超过4.0 m,对复杂条件下的工作面护帮效果具有显著的适用性,并且安全性也有较为明显的提升。② 超大采高支架的强度特性要求。为提升工作面超大采高液压支架的强度特性,基于高密度材料研发了Q890~Q1150 便于焊接的超高强度结构钢,并着重对焊接工艺进行了技术创新,通过机械作业和多种复杂的工艺提升材料的内部结构性和强度特性,使其能够具有更高的承载能力和抗冲击主动让压特性。同时,开创性地对液压支架的大型结构器件进行了残余强度应力试验,并以此为基础提出了不完全退火的非常规工业技术手段,用以消除液压支架构件在制造过程中产生的残余应力,能够减小15%以上的支架结构件重量,从而可大幅改善支架的安全性能和在复杂地层条件下的使用时长。③支架-围岩联动互馈调控方法。在特厚煤层开采过程中,由于一次采出面积过大,常引发上覆岩层的剧烈破断运动,造成工作面受到极为强烈的动载冲击作用,因此实际工程应用中,必须建立支架与围岩之间的力学内在联系,获得支架在动载扰动和冲击多重影响下的工作和受力状态,从而避免液压支架在工作过程中出现受力不均等情况,尤其是针对支架承受能力较为薄弱或者材料自身较为敏感的区域;通过对支架在不同工作状态下的受力情况进行收集整理,然后建立其与围岩之间的力学互馈关系,并以此来作为调整和优化支架载荷的依据,并进一步形成动态的调控方法。

2)超大采高综采成套设备配套系统。① 超大采高刮板运输系统。创新研发了基于变频调速的SGZ1400/3×1600 重型刮板输送机主从控制、主控速度、多电机功率协同的智能变频控制技术[21],实现了真正意义上的无级软启动;研制了超大规格链传动系统和齿辊式大块煤连续破碎装置,大幅提高了槽体及刮板的强度及使用寿命,有效解决了工作面输送机卸载点和转载机入口点大块煤堵塞难题,如图5 所示。② 支架多系统同步耦合调控方法。在确保支架单体作用时能够正常发挥自身稳固支撑的基础上,应该尽可能的节约支架的单体支护能力,因此针对大范围顶板或巷道围岩支护时,需要运用区域分布耦合调控方法,将支架以群组的方式进行宏观配置与调控,保证其在一定区域范围内能够提供最大的承载能力,从而极大提升支架与不同破碎程度围岩之间的相互作用效果和稳定性。③ 超大采高成套装置及匹配控制技术。在超大采高工作面推采过程中,除支架与围岩稳定性、强度、刚度等关系外,还需配套相应的超前支护装备、防尘降尘装置、刮板输送机、输送带自移动和监控系统等与超大采高生产能力相适应的施工工艺装备,以实现工作面高强度开采时的高效、安全和协调性。

图5 大尺寸液压传动机理与连续破煤装置Fig.5 Large size hydraulic transmission mechanism and continuous coal breaking device

2.3.2 超大采高综放液压支架及配套系统

1)超大采高综放液压支架研发。① 新型7 m 超大采高综放液压支架及其配套系统主要采用的是ZFY21000/35.5/70D 两柱掩护式超强力综放液压支架,特征在于拥有530 mm 液压容量直径的增强性防冲击立柱,同时具有的高性能回弹作用的薄壁圆筒可以减小20%以上的冲击扰动或动载峰值应力,这使得支架在抵抗上覆岩层破断动载和冲击性压力时能够有效的发挥自身的承载作用。②支架工况动态监测系统。要实现支架的最佳工作状态必须基于工程实际中的放顶煤开采技术建立支架活动空间及其位态力学结构模型,以此来解决在复杂工程条件下的信号通讯及馈电通风、水源等的监测数据分析与解算等难题,同时配备兼具高度、形态和应力控制等多个功能于一体的支架工况动态监测控制系统,从而为特厚煤层一次采全高或放顶煤开采技术遇到的多场耦合智能控制提供科学性指导和基础性配套装备。

2)超大采高综放成套设备配套系统。① 多功能超大运力传动系统。特厚煤层一次采全高开采时大煤量的采出需要及时运离工作面,此时必须开发具有同量级运载能力的集破碎、转载、运载一体化的运输系统。3 000 kW+2 000 kW 后部交叉侧卸输送机是通过增加了刮板运转时机器整体的运行电压和供应电流,从而最大程度的增大运载能力和运行功率,同时该设备能够根据采煤机的位置,进行自动判断和速度调配,从而达到和超大采高支架及采煤机共同作用配套运转的效果。②支护系统群组性耦合调控策略。当巷道或工作面具有多个支架群组时,需最大程度的发挥支架群组的支护效果,通过以工作面不同区域协同控制策略为导向的控制方法,将支护系统的自适应性和共同承载特性充分发挥,提出了以“自适应”和“同推进”为核心的双线程耦合调控措施。

2.4 冲击倾向性工作面长距离超前支护技术与装备

《煤矿安全规程》第五十条规定:“采煤工作面所有安全出口与巷道连接处超前压力影响范围内必须加强支护,且加强支护的巷道长度不得小于20 m”。工作面回采巷道处于超前支承压力和侧向支承压力的叠加影响区,巷道变形量大、破坏严重,需要采取加强支护和卸压措施防止巷道过度变形,保证工作面的安全回采。其中,最理想的超前支护方式是超前支护不破坏原有的支护系统并主动与其配合共同控制巷道安全稳定。特别是在120 m 超前支护距离下,提供足够支护强度的同时还能有效减少对巷道顶板的初撑破坏变得较为困难。

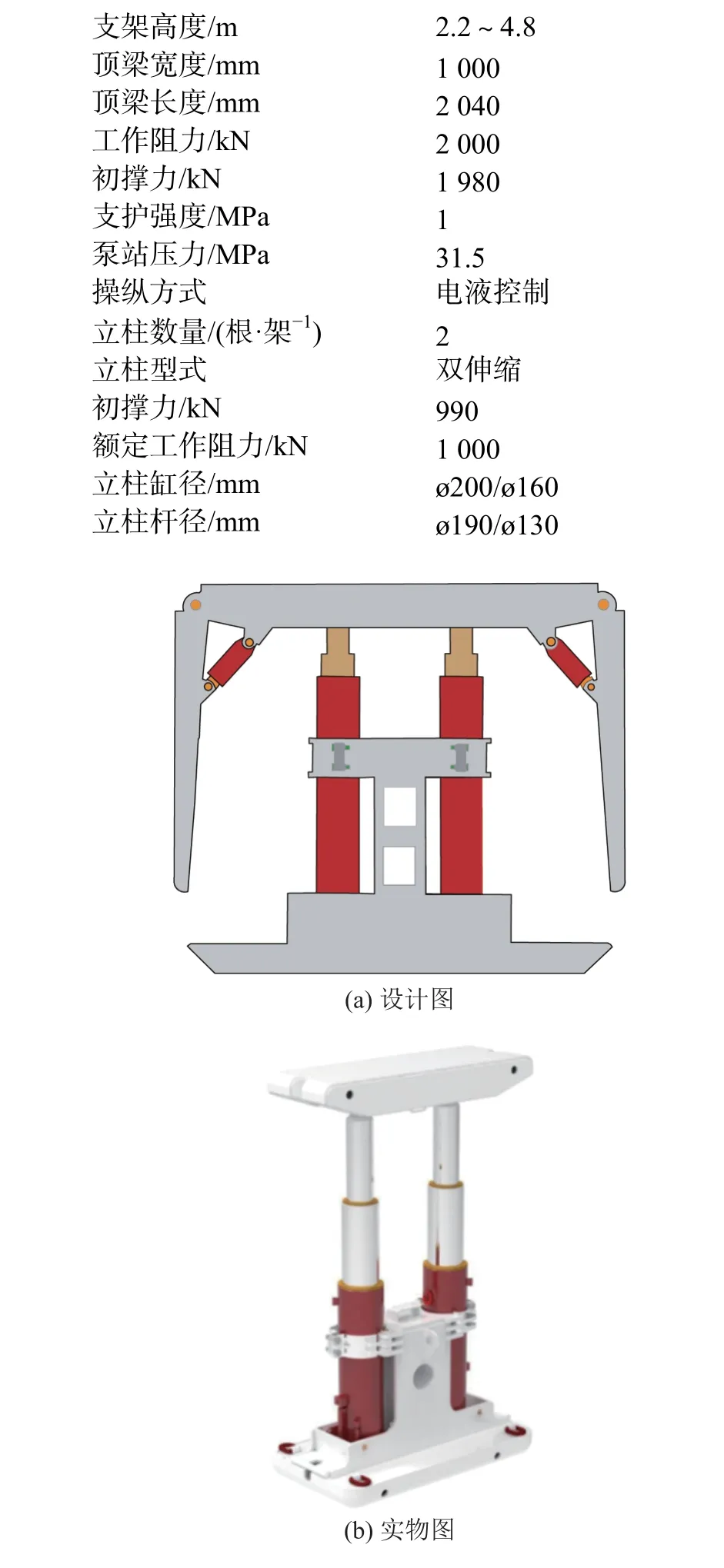

考虑到现有超前液压支架难以满足工作面运输平巷空间狭小、快速自移、对巷道顶板岩层无反复支撑破坏等要求,研发了一种能够实现在较小空间内进行无反复支撑、快速循环自移的单元式超前支架,如图6 所示, 单元式超前支架主要技术参数如下:

图6 单元式超前支架Fig.6 Unit type advance support

为有效降低支架顶梁对巷道顶板的反复支撑效应,减小对巷道已有锚固体系的破坏,支架采用窄顶梁设计,并在顶梁上增加强力挑梁,增加单元支架的护顶面积。矿井回采巷道主要为矩形断面,因而支架顶梁箱体结构同样设计为矩形横截面,但为适应巷道顶板变形导致断面不平整,这里增强支架顶梁与巷道顶板耦合作用,在支架立柱与顶梁的铰接处进行了改进,沿工作面走向可适应±10°的巷道起伏条件,立柱与顶梁连接方式优化示意如图7所示。

图7 立柱与顶梁连接方式优化Fig.7 Optimization of connection structure between column and top beam

为减轻超前支架对巷道顶板及已有锚固设施的反复支撑破坏,回风巷道超前支架的移动采用循环移架方式,即随着工作面推进,巷道超前支架依次从靠近工作面处移动到靠近巷道出口处,需要从支架队列的队尾直接移动到队首的位置,如图8 所示。

图8 循环移架方式Fig.8 Circulation movement mode of advance unit support

循环移架方式不会反复支撑超前支护,但需要解决支架纵向及横向2 个方向的移动。横向移动指的是垂直于巷道走向的支架从安装位置与运输位置间的移动,一般可采用单体支柱、支架自带千斤顶等顶到位。纵向移动即沿巷道走向移动,具体循环移架方式主要有空中移动和地面移动2 种方式。地面移动可通过绞车拖拽或机车搬运。地面运输操作简单,且所使用设备均为常用设备,但受巷道底板条件影响较大,当巷道存在底鼓现象时,移架较为困难,且支架存在倒架风险。空中移动方式可采用单轨吊运装置,单轨吊体积小,作业灵活,受底板和作业空间限制较小,可自动完成物料的装载,机车结构紧凑,能满足狭窄作业空间的使用要求。由于采用远程遥控操作,安全性好,是一种较为理想的辅助运输作业设备。

2.5 基于惯导和精准地质模型的智能采煤控制系统研发

针对国外基于陀螺仪导向定位(LASC 技术)的自动化采煤方法系统稳定性差、与国内电液控和智能工作面等系统兼容性不高的问题,为实现煤矿智能化领域核心关键技术国产化研发,打破国外垄断和技术封锁,解决该领域“卡脖子”问题,研制了国产惯导IMOSS 系统,实现了国有自主知识产权的精确定位和工作面自动调直技术的常态化应用。

目前惯导系统的误差补偿大多是在陀螺漂移和加速度计零偏引起的系统误差方面进行补偿。而在初始安装误差上,大多是采用标准的安装平台避免安装误差,尚不能在井下复杂环境中直接应用。为此,利用井下采煤机的轨迹特性,对惯导系统在横向、纵向、垂直方向上进行初始误差补偿,补偿完成后再对采煤机轨迹进行分析,不断修改补偿参数,最终确定误差补偿量。以上计算均在上位机软件内部自动计算,再由软件补偿至惯性测量组件中。该算法克服了采煤机本身安装基准不确定、工作面井下环境复杂不便操作等传统标定方法的诸多缺点。在采煤机运行过程中方位安装偏角即可自动进行测量并补偿,大幅减少了操作难度,提高了系统的使用便利性。

另外,目前煤矿采煤工作面普遍采取人工目测、拉绳的办法进行取直,自动化程度相对较低,工作面取直无法实现精细量化控制。通过设计工作面取直算法,可以有效减少人工参与的工作量,提高综采设备协同运行能力,有利于少人化、无人化开采作业的实现。工作面取直算法利用惯导装置记录的采煤机空间位置坐标确定当前工作面的直线度,计算出每组液压支架的推移量,模拟仿真联动对接液压支架电液控制系统,对每组液压支架进行推移行程单独闭环控制来达成直线度控制目标,分析三机状态检测及智能远程联控的对接融合,探索实现工作面自动取直。

2.6 重大灾害多源异构数据融合与管控

1)高可靠、低时延煤矿灾害数据传输协议。针对目前在业务端存在的业务割裂、数据独立、信息不对称和传输协议不统一等问题,为实现轻量级的发布/订阅信息,采用MQTT 协议,并支持断网续传功能,保证数据的完整性。通过在平台用户侧部署MQTT Borker,各系统采用发布模式提供数据,满足灾害数据采集传输高可靠、低时延要求。

2)灾害预警分析模型与数据可视化。通过对矿井基础数据、安全管理数据、监察执法数据、事故数据、地理信息数据的动态集成[22],根据矿山行业的相关规程规范、监管监察条例等建立综合风险评价指标体系和评价模型,运用互联网+、大数据分析、云计算、人工智能等技术智能分析矿山风险级别、区域风险态势、风险趋势变化等,为山东能源集团精准执法、远程监察、事故追溯提供信息化支撑。

据此,建立千米深井智能开采综合管控平台,平台将煤矿生产的各类系统接入后,即可产生涉及产量、计划、管理、报警等信息的大量数据。为管理人员和技术人员提供直观的生产效益、安全数据可视化界面,以表格、曲线、饼图等方式对危险隐患、设备运行、产量进尺、生产安排等信息进行可视化展示,实现井下生产“黑盒”透明化管理,为煤矿提高安全保障能力,为精益管理提供了有力的数字化工具。

“一张图”管理包括地测防治水、采掘、生产调度、安全、“一通三防”等各项业务进行协同管理,并对运营效能进行统一管理。以安全监测为例,平台展示了安全监控系统所有传感器,并可以在图上定位其位置,对于每一个传感器,可查看其基本信息、实时曲线、历史报警、区域联动。安全监测系统如图9 所示。

图9 在线安全监测系统Fig.9 Online safety monitoring system

3 深部煤炭资源安全高效智能化开采工程实践

3.1 应用矿井概况

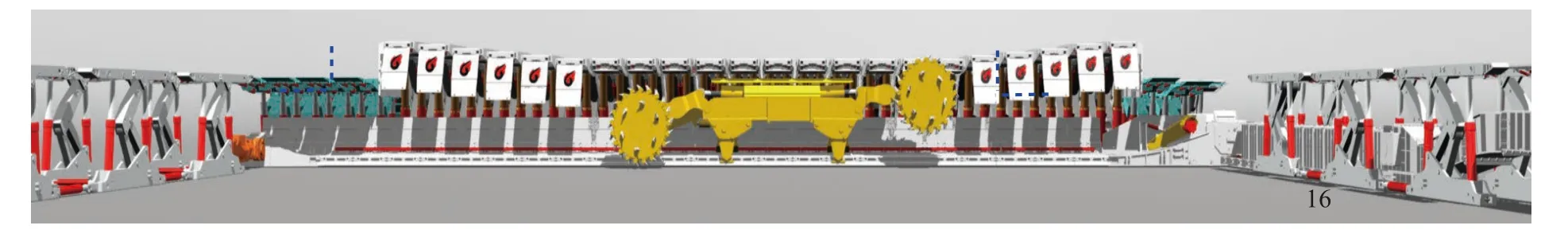

赵楼煤矿7302 工作面位于七采区西部,工作面倾向长度155/295/234 m,走向长度1 376 m,平均煤厚6.7 m,平均倾角10°。7302 工作面是赵楼煤矿现已建成的示范型智能采煤工作面,采用综采放顶煤生产工艺,全部垮落法管理顶板,平均采高3.5 m,截深0.8 m。采用自动放煤与人工找补相结合的放煤方式,一刀一放。工作面主要装备包括MG900/2395-WD 无链电牵引采煤机、SGZ1000/2400 刮板输送机、SZZ1200/700 桥式转载机、DSJ140/260/4×500 带式输送机、2PLF120/250 齿辊破碎机、ZF17000/22/42液压支架、ZFG17000/26/42 排头支架、ZT102400/24/45 轨道巷支架、ZT52600/24/45 运输巷支架、BPW630/37.5 乳化液泵、BPW500/16 喷雾泵。巷道超前支护段采用超前支架+单元支架支护方式,取消了单体支柱,支护距离不小于120 m。

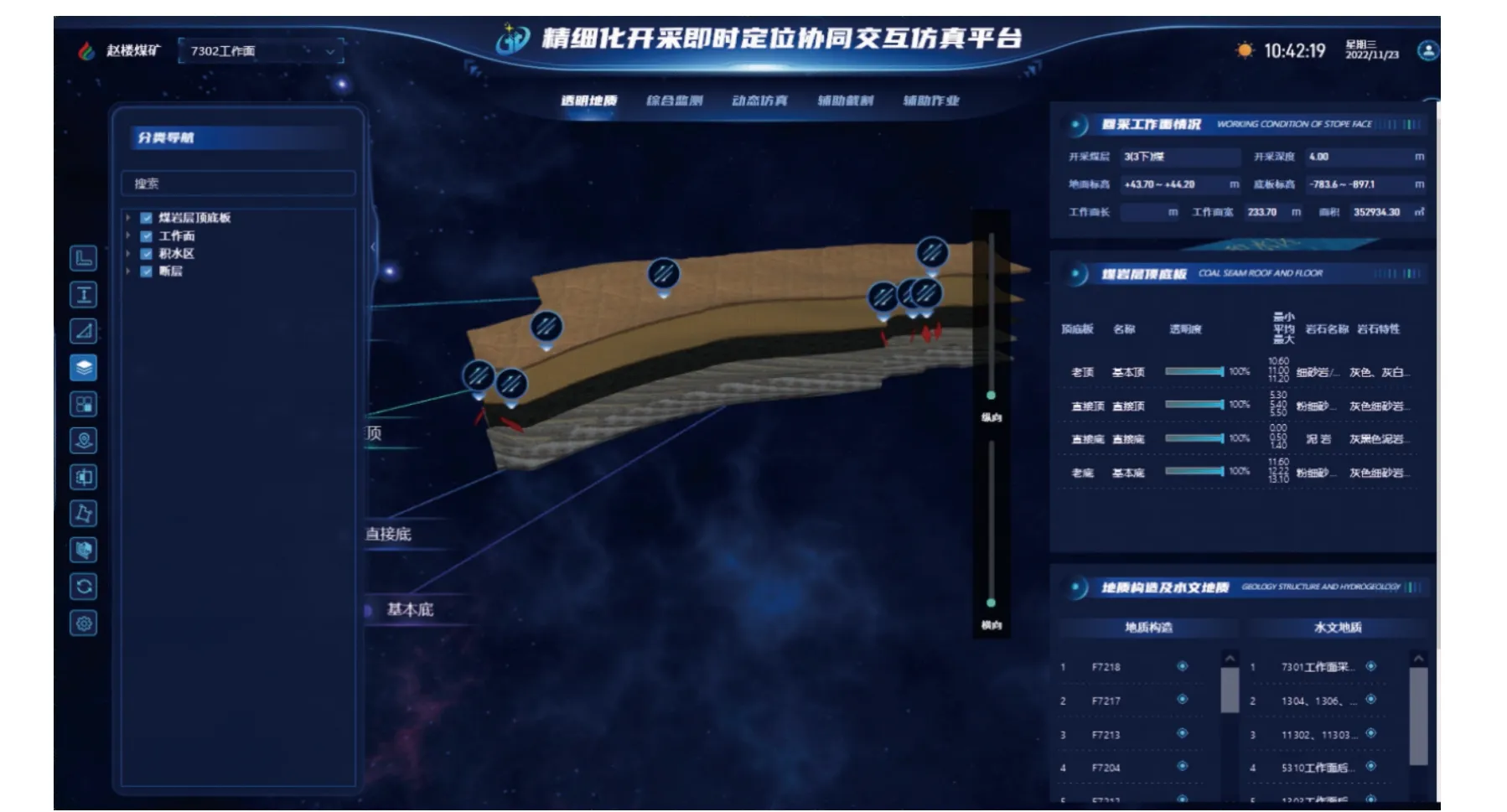

3.2 深部矿井精细探测与全息地质模型应用示范

开发了精细化开采协同交互仿真平台,结合工作面开采信息、设备运行信息、环境信息,进行开采作业、设备管理、环境管控的计算分析、实时展示,可有效指导生产管理人员进行生产计划的合理制定与科学调整,开发回采进尺自动测量技术,直观了解工作面的回采情况,加快采煤作业的接续效率。利用采煤机高精度定姿定位和工作面取直技术实时获取采煤机的位置姿态变化,结合精准煤层建模研究采煤生产多维度数据可视化,反映工作面现场采煤实况,并以真实三维场景进行直观展现,从而更好地指导采煤作业,为三维精准化智能开采奠定基础。相关内容分别在赵楼煤矿7302 工作面、东滩煤矿3308 工作面等进行示范建设。下面以赵楼煤矿7302 工作面为例说明应用效果。

测试内容包括上下平巷内控制点坐标、采煤机4 个特征点坐标(采煤机机身上4 个特征点,选取沿机身轴线方向与垂直轴线上的固定点,如某个螺丝、某个接缝端点、某块构造板顶点,方便复测校核)、惯导装置特征点坐标(在惯导装置设备选取固定特征点,如某个螺丝、某个接缝端点、某块构造板顶点,方便复测校核),具体测量特征点位置如图10 所示。

图10 工作面现场测试图片Fig.10 Field test of working face

对选取的特征点现场进行2 次测量。采煤机移动前,测量采煤机及惯导装置各特征点坐标,采煤机移动一定距离后,再次测量采煤机及惯导装置各特征点坐标。以采煤机4 个特征点(MJ1、MJ4、MJ3、MJ4)组成的矩形中心C点作为坐标转换参考坐标系原点,参考坐标系XYZ轴方向与采煤机载体坐标系方向一致。运用采煤机移动后测量获得的真实数据,按照上述步骤进行坐标转换计算,验证坐标转换计算误差。经过对比,沿XYZ三个方向上的误差均小于0.1 m(表1)。

表1 采煤机三维坐标转换及误差Table 1 Three dimensional coordinate conversion and error of coal mining machine

通过研究惯导坐标系实时转换重构技术,实现了采煤机局部相对坐标向三维地质空间绝对坐标的转换。开发了采煤工作面实时数据采集系统,对综采作业工作面实时数据,包括采煤机、液压支架,运输机状态监测数据以及视频监控、环境监控数据,进行采集、转化、分析、存储,为即时定位协同交互仿真平台提供数据支撑,如图11 所示。建立了矿井上下三维仿真数字模型,建立工作面生产场景仿真数字模型,接入工作面各生产系统监测传感数据,形成工作面数字孪生,实现三维模型数据与实时现实世界的融合统一。此外,还研究了三维轻量化图形引擎技术,将建立的全息数字矿山模型,利用轻量化数据处理技术进行模型和数据的轻量化解析、入库和展示,实现在网页端便捷浏览工作面数字孪生环境。

图11 即时定位协同交互仿真平台Fig.11 Real-time positioning collaborative interactive simulation platform

3.3 千米深井智能化开采实践效果

在千米深井赵楼煤矿进行工程实践,建成7302、5305 智能综放示范工作面,实现了支架自动跟机、采煤机记忆截割、三角煤自动截割、时序控制自动放煤、“三机”远程集控、工作面自动找直等智能化功能的常态运行,自动跟机率、记忆截割率达到90%,生产班作业人员由16 人减至7 人,减员幅度达56%。

基于国产高精度光学陀螺和加速度计研发的惯导成套装置及配套系统,实现了对采煤机的高精度定位定姿和工作面整体直线度控制。利用千米深井综合监测5G 网络,将测量数据通过无线方式传输到数据处理中心,得到采煤机开采运行轨迹,实现对采煤机在工作面位姿信息的实时监控。采用数据实时融合处理技术,将激光全站仪、高精度惯导、工作面设备控制系统实时数据,进行同步、采集、传输,进行坐标融合计算,输出采煤工作面设备群,包括采煤机、刮板输送机及液压支架的实时位置和姿态信息,保障测量精度,完成了设备位置姿态的自动实时计算,实现了基于矿井地理信息的生产运营、安全监控、重大灾害预警等系统信息的采集、分析与融和贯通。

4 结 论

1)当前深地煤炭资源安全高效智能化开采面临诸多技术难题,主要包括千米深井液压支架-围岩智能耦合控制理论、超大采高工作面智能化开采理论与工艺体系构建、不同系列液压支架及配套系统研制、冲击地压矿井长距离超前支护技术与装备研发、复杂地质精细探测与动态建模、千米深井多元灾害智能预警及防控。

2)聚焦千米深井安全高效智能化开采围岩控制理论,提出以强度耦合、刚度耦合和稳定性耦合为核心的支架-围岩智能耦合关系,并形成了与之相适应的支架-围岩智能耦合控制逻辑。

3)基于超大采高工作面动载冲击及超高煤壁特征,建立了超大采高综采工作面顶板岩层“悬臂梁+砌体梁”模型及煤壁片帮拉裂滑移力学模型,提出了超大采高液压支架合理工作阻力“双因素控制法”,发明了三滚筒采煤机及其配套开采方法,研制了与超大采高智能综采相适应的液压支架及配套系统,解决了超大采高工作面煤壁稳定性控制难题,改变了传统的双滚筒采煤机截割方式,大幅提升了大采高综采液压支架及其配套系统的整体可靠性及预期使用寿命。

4)针对超大采高放顶煤开采智能化放煤理论与控制难题,提出了超大采高综放支架-围岩耦合协调采放空间控制方法,形成了采-支-运-放协同优化的“四位一体”采放比优化技术,创新了超大采高综放“马鞍形”开采工艺,研制了7 m 超大采高智能综放开采液压支架及配套系统,提高了顶煤采出率,减少了煤矸混合,显著提升了超大采高综放工作面液压支架及配套设备的抗冲击性能。

5)研发了一种能够在运输平巷较小空间内无反复支撑、快速循环自移的单元式超前支架,优化了支架立柱与顶梁的连接方式,提高了单元式超前支架对顶板的自适应能力;开发了基于惯导和精准地质模型的智能采煤控制系统,解决了深部矿井工作面设备智能控制及困扰连续生产的难题;创新提出了千米深井智能化安全生产模式和管控体系,构建了千米深井智能化开采综合管控平台,实现了基于矿井地理信息的生产运营、安全监控、重大灾害预警等系统信息的采集、分析与融和贯通。

6)上述成果在赵楼煤矿7302 工作面、东滩煤矿3308 工作面等多个工作面进行了示范建设,应用效果良好,后续可以为类似矿井智能化工作面建设提供理论与技术借鉴。