基于上覆岩层应力场和裂缝场演化的采动井套管破断特征及防控对策

李延河 ,倪小明 ,王保玉 ,谭学斌

(1.平顶山天安煤业股份有限公司, 河南 平顶山 467000;2.中国平煤神马控股集团有限公司, 河南 平顶山 467000;3.河南理工大学 能源科学与工程学院, 河南 焦作 454000;4.河南理工大学 煤系气资源高效开发研究院, 河南 焦作 454000)

0 引 言

煤层开采过程中上覆岩层受采动影响发生岩层移动,极易引起煤矿地面采动井套管发生破断。因此需要根据套管破断机制提出针对性的井筒增稳措施。目前的井筒增稳措施主要有:煤层薄弱顶板加固技术、井筒环空技术、新型材料加固技术、加强件加固技术等。采用锚杆+锚索+锚网混合方法对煤层薄弱顶板进行加固,该技术施工相对繁琐、井下施工时会影响煤矿生产进度[1-3]。采用在井筒内预留环空水泥的方法适用于岩层采动影响较小的层位,当岩层位移超过环空距离时,增稳效果较差[4-6]。新型材料加固技术是优化选取具有一定强度和弹性的材料制作套管,同时选取具有一定流塑性的新材料代替传统泥浆固井,提高井筒抗挤压变形能力[7-9],材料成本的高低对其应用前景影响较大。与其他井筒增稳技术相比,加强件加固技术具有施工简便、增稳成本低、不影响井下生产、适用于各种地形等优点[10-11],具有较广阔的应用前景。预防套管破断的关键在于确定采动井套管破断的位置和长度范围。国内外研究者通过理论计算、相似模拟试验、数值模拟等方法研究了特定覆岩组合下的离层应力分布特征[12-16],但针对不同型号下的套管破断层位和长度指示意义不明确。笔者以平顶山矿区为例,基于采煤工作面上覆岩层离层产生机制,采用理论计算与数值模拟相结合的方法,研究上覆岩层离层段应力和位移分布规律,分析最佳布井区域下的采动井套管主要破断类型,结合常用套管力学参数,得出“两场”(煤层采动过程中上覆岩层应力场和裂隙场)演化下的套管破断位置及长度等特征,并提出对应的防控对策,以期为现场地面采动井套管薄弱位置的技术防控提供指导和借鉴。

1 平顶山矿区地质概况

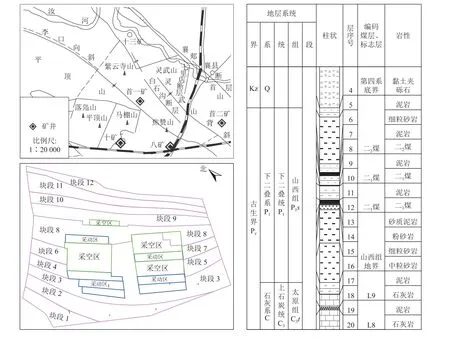

平顶山矿区位于河南省中部,东起沙河和汝河交汇带的洛岗断层,西抵红石山附近的郏县断层,南至湛河北岸煤层露头,北至汝河附近的襄郏断层。主要开采的煤层有二1 煤和四2 煤。其中二1 煤层埋深160.87~1 003.85 m,煤厚0.34~7.80 m,平均5.81 m,煤层平均倾角6°,结构简单,是本次研究煤层。二1 煤层直接顶板多为泥岩、砂质泥岩,局部为细中粒砂岩。底板以深灰色泥岩、砂质泥岩为主,炭质泥岩伪底常零星分布。采用的地质资料来源于平顶山矿区首山一矿,该矿设计生产能力240×104t/a,采用竖井开拓,走向长壁后退式采煤方法,全部垮落法管理顶板。目前该矿正在开采的己二采区为双翼采区,己二采区东翼布置有1 个回采工作面、1 个掘进工作面;西翼布置有1 个准备工作面。矿区位置及矿井含煤地层柱状情况如图1 所示。

图1 平顶山矿区地理构造及含煤地层柱状图Fig.1 Histogram of geographical structure and coal-bearing strata of Pingdingshan mining area

2 采动井套管破断位置及防控对策研究流程

采动过程中离层段位置、应力和位移分布特征以及布井位置的不同,导致采动井套管破断类型、破断位置和长度范围存在差异。煤矿地面采动井套管破断位置,长度等特征及防控对策的研究流程可描述为:

1)根据研究区围岩岩性组合及关键层判别方法确定出关键层。

2)基于数值模拟技术,研究研究区上覆岩层离层段应力和位移分布规律,分析上覆岩层高度、工作面水平距离与应力、位移关系相关性,并拟合出相关函数。

3)根据上覆岩层应力、位移函数关系和目前常用套管的力学参数,确定出套管薄弱位置和长度范围,分析薄弱位置处的套管受力情况,判断套管的破断类型,并选择相应的局部防控对策。

将笔者提出的煤矿地面采动井套管破断特征防控政策的具体研究流程进行总结,如图2 所示。

图2 采动井套管破断位置及防控对策研究流程Fig.2 Research process on location and prevention and control measures of casing breakage in mining wells

3 基于数值模拟的离层段应力和位移分布

3.1 关键层的确定

根据上覆岩层离层段形成机理可知,离层段位置发育在关键层下部。根据文献[17]的关键层判别方法,结合平顶山矿区钻孔柱状,对二1 煤上覆岩层的关键层层位进行计算。具体方法为

1)垮落带高度主要与煤层采高、上覆岩性和厚度、上覆岩层冒落填充厚度有关,其关系满足:

式中:Sn为冒落活动空间,m;h为煤层厚度,m;mn为煤层上覆岩层厚度 (n=1,2, ··· ,k),m;KAmn-1为冒落填充厚度,m;KA为岩石的碎胀系数,取1.4。

当KAmn>Sn时,则垮落带终止,第1~n-1 层为直接顶,第n层岩层为基本顶。

2)确定出煤层直接顶和基本顶层位后,以基本顶为起始硬岩层,第k层岩层对n层硬岩层的载荷作用为

式中:En为第n层岩层的弹性模量,GPa;hn为岩层厚度,m; γn为体积力,kN/m3。

当(qn)k+1<(qn)k时,第k+1 层岩层对硬岩不起作用,那么第k+1 层岩层为下一硬岩层。

则第n层硬岩的累计载荷为

3)关键层层位可以通过比较各硬岩层间破断距判识[18],按固支梁计算第n层硬岩层的破断距和周期来压步距为

式中:Ln为第n层硬岩层的破断距,m;L′n为周期跨距,m;hn为岩层厚度,m;qn为累计载荷,MPa;RT为抗拉强度,MPa。

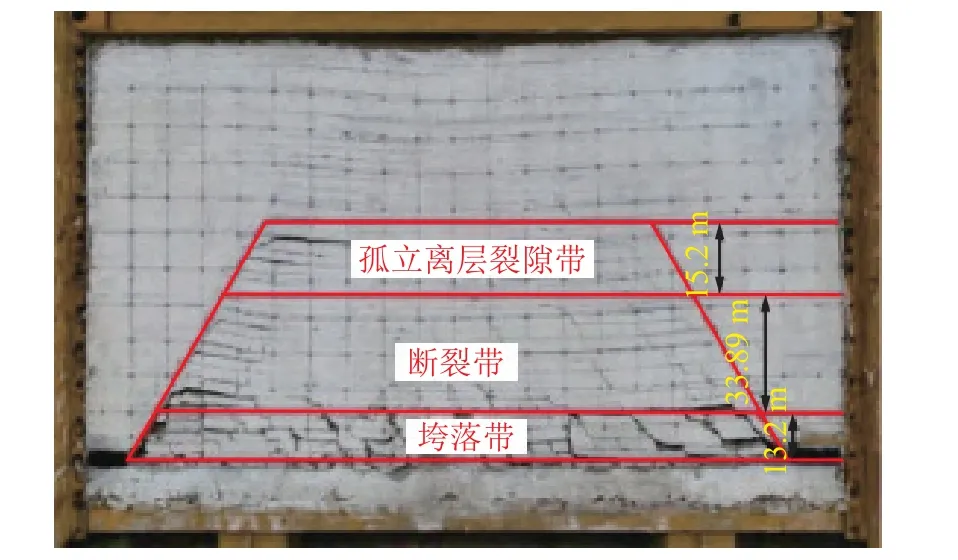

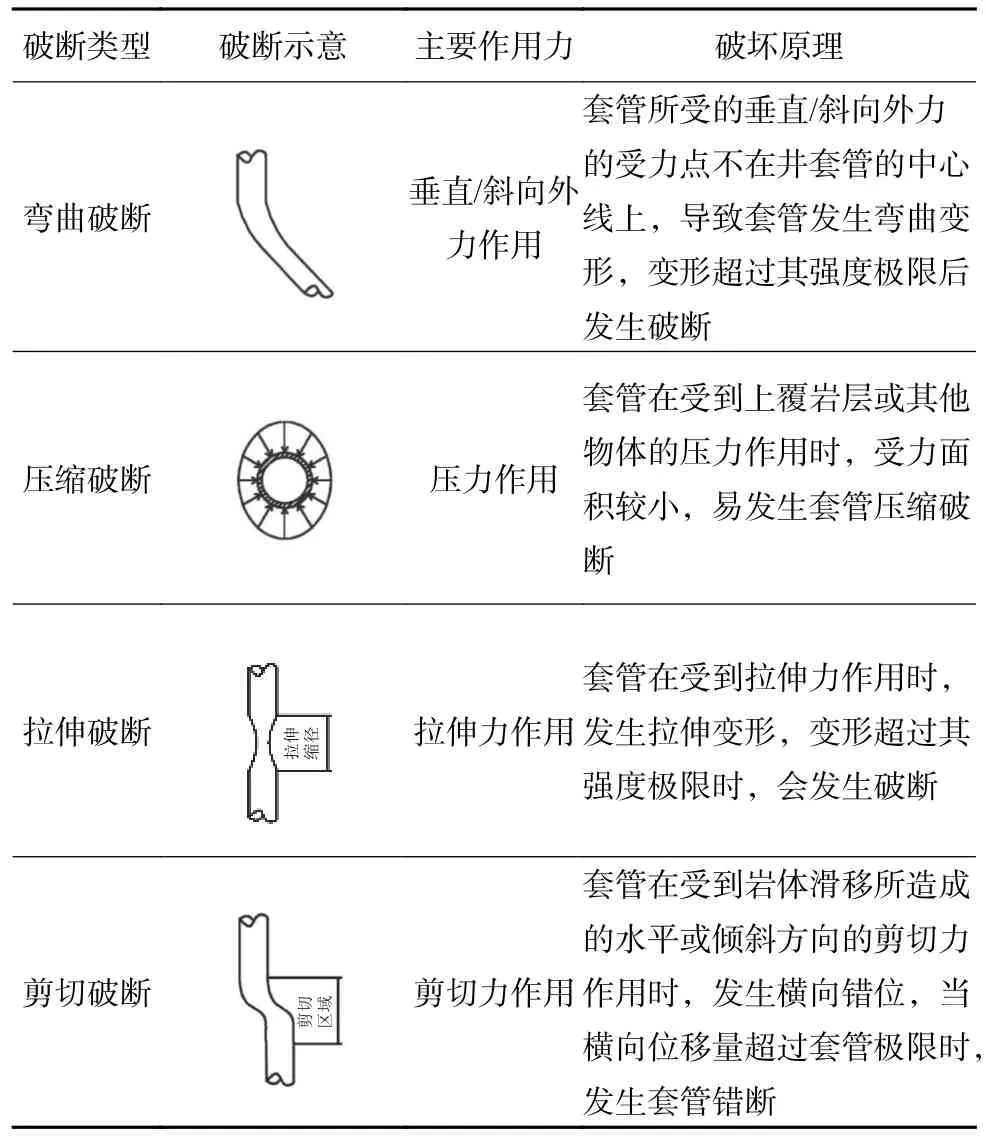

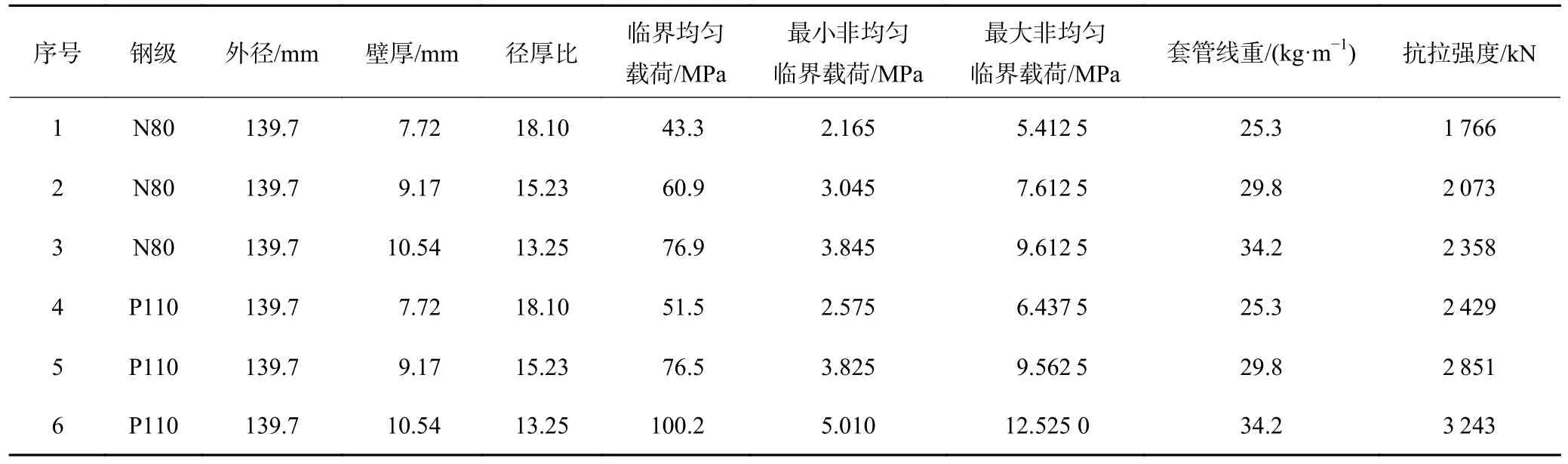

根据刚度条件,当Ln 根据式(3)—式(5)计算累计载荷、破断距、周期来压步距等参数并判断主关键层、亚关键层等,计算结果见表1。 表1 关键层位置计算所需基本参数及计算结果Table 1 Basic parameters and calculated results of key layer location calculation 从表1 可看出,二1 煤上覆岩层发育3 层硬岩。其中厚45.75 m 的砂质泥岩为主关键层,厚21.87 m的中砂岩为亚关键层。 3.2.1 模型的构建 1)模型结构。采用3DEC 数值模拟软件,对不同开采距离下的上覆岩层应力、位移进行研究。根据平顶行矿区钻孔柱状,建立地层模型。模型尺寸为300 m×5 m×200 m,模拟模型的倾角设置为0°;本构模型选取摩尔-库伦模型;在煤层上部2、5、12、20、43、50、60、70、86、90 m 高度处分别设置应力、位移测线。模型结构如图3 所示。 图3 模型结构及边界条件Fig.3 Model structure and boundary conditions 2)力学参数的确定。离散元模拟需要块体力学参数和节理力学参数2 部分。根据平顶山矿区地质资料设置模拟力学参数,模型块体力学和节理力学参数见表2。 表2 模型的块体力学和节理力学参数Table 2 Block mechanics and joint mechanics parameters of model 3)边界条件的确定。完成模型参数赋值后需要对模型边界条件进行设置。根据实际开采情况,允许模型顶部可以自由移动,模型底部固定,侧面限制水平位移,顶部施加19.78 MPa 自重应力载荷。模型边界条件设置如图3 所示。 3.2.2 模拟结果 选取煤层上覆20、60、90 m 处的测线数据,分别对工作面推进40、80、120 m 时垂向应力、垂向位移和水平应力、水平位移随上部岩层高度的变化进行模拟,并对离层发育高度进行分析,由于条件限制,未能进行相似物理模拟试验,因此对比杨兆彪等[20]进行的相似物理模拟结果,从裂隙层位发育规律的角度侧面验证本文的模拟结果,部分模拟结果如图4 所示。从图4 可以看出: 图4 上覆岩层应力和位移分布规律Fig.4 Distribution pattern of stress and displacement in overlying strata 1) 图4a 为随工作面推进过程中,离层发育高度的变化曲线。随着工作面的推进,离层高度呈先增加后减慢的发育趋势。工作面推进60 m 以内时,离层高度匀速发育至上覆岩层20 m 左右,工作面推进60~100 m 时,离层高度加速发育至130 m 处,工作面继续推进,离层高度不再发育。离层发育速度变化的高度节点与关键层位置相对应,关键层位置计算结果(表1),验证了模拟的正确。 2)图4b、图4c 分别为不同工作面推进距离下,岩层水平应力和垂向应力随上部岩层高度的变化。正负号代表了模型模拟的应力和位移的方向;其中,水平应力、位移大于0 为x轴正方向;垂直应力、位移大于0 为z轴正方向。工作面推进过程中,上覆岩层应力呈现出“波动-线性降低”的变化规律。煤层上覆20 m 以内岩层出现周期性应力集中和释放,20 m 以上呈近似线性变化。 3)图4d、图4e 分别为不同工作面推进距离下,岩层水平位移和垂向位移随上部岩层高度的变化(图中y轴负值表示岩层向下移动)。岩层的位移主要以垂向位移为主,随着工作面的推进,岩层位移均呈增长趋势。工作面推进过程中,上覆岩层位移呈现出“几乎未发生变化-类双曲线型”的变化规律。工作面推进距离小于20 m 时,上覆岩层基本保持稳定,没有发生垂向位移;20 m 以后,上覆岩层出现向上位移-弯曲下沉-向上位移的变化,且随着推进距离增加,范围逐渐扩大,最终趋于定值。 4)图5 为杨兆彪等[20]相似物理模拟试验煤层开挖稳定后的结果。对比图4a,可以看出,随着工作面推进至上覆岩层稳定时,上覆岩层“三带”发育规律与其相似物理模拟结果相似,侧面验证了模拟的准确性。 图5 煤矿采动井套管破断类型及套管加强件Fig.5 Types of casing breakage and reinforcement components in coal mining wells 在煤矿采动区施工煤层气井时,由于采动塌陷会引起上覆岩层移动,导致井壁错断引起套管失稳变形,降低采动井的使用寿命,目前,常见的煤矿采动井套管破断类型主要包括弯曲破断、压缩破断、拉伸破断和剪切破断4 种类型,见表3。 表3 采动井套管破断类型Table 3 Types of casing breakage in mining wells 研究表明,岩层位移、破断对套管产生的多为不均匀载荷,不均匀载荷下的套管强度一般为均匀载荷时的5.0%~12.5%[21-22]。内压在0.1 MPa 时的套管临界载荷见表4。当套管材质、外径相同时,套管的壁厚越大,其临界非均匀载荷越大。因此,通过在套管关键部位加设套管加强件,可以有效减缓采动应力对采动井套管的损伤。 表4 煤矿采动井常用套管临界载荷Table 4 Critical load of commonly used casings in coal mining wells 考虑到套管易变形破断这一在采动区施工煤层气井所面临的主要问题,目前平顶山矿区地面采动井均采用“避、让、防、疏”的设计施工理念(见表5)[23],分析获得了地面井结构稳定性高、抽采效果好的最佳布井区域;通过“局部固井+悬挂完井”技术,让开岩层移动量(图6a);三开常采用外径139.7 mm、壁厚10.54 mm 的N80 或P110 钢型筛管,增加套管强度。 表5 采动井局部防护技术的技术原理及应用范围Table 5 Technical principles and application scope of local protection technology for mining wells 图6 煤矿采动井套管破断类型及套管加强件Fig.6 Types of casing breakage and reinforcement components in coal mining wells 根据实际开发经验以及采动上覆岩层应力和位移的模拟结果,发现有部分位置的套管仍会发生损毁,井下电视观测表明(图6b),拉伸变形和剪切错断为采动井套管损毁的主要类型,需要对套管破坏安全性进行分析,确定钻井套管易损毁位置和长度,根据套管破断类型加设抗剪切或抗拉伸的套管加强件(图6c),提高采动井寿命。 为了确定出研究的各参数与应力、位移关系,采用相同的模拟条件,分别进行采高1、3、5 m 情况下的数值模拟,根据相关数值模拟的应力、位移结果,分别进行单一参数与应力、位移拟合,拟合结果如图7 和图8 所示。 图7 单一参数与应力相关性分析Fig.7 Correlation analysis of single parameter and stress 图8 单一参数与位移相关性分析Fig.8 Correlation analysis of single parameter and displacement 从图6 和图7 可看出,上覆岩层高度、工作面水平距离与应力、位移关系相关性较好,上覆岩层的应力和位移与上覆岩层高度有较高的负相关关系,与距工作面的水平距离有较高的正相关关系。为了提高预测精度,进行多参数拟合,拟合结果为 式中:Dh为水平位移变化量,10-3m;Ph为水平应力,MPa;Dv为垂向位移变化量,10-3m;Pv为垂向应力,MPa;H为上覆岩层距离煤层顶板的高度,m;Hm为煤层厚度,m;ΔL为测点距工作面的水平距离,m。 根据多参数拟合式(6)—式(9),以煤层厚度5 m,距离工作面距离50 m 为例,对采动井位置的应力和位移进行计算(图6)。 从图8 可看出,计算结果与模拟结果基本吻合,可用此公式确定套管破断的位置和长度。 在进行加强件的安装时,需要综合考虑采动过程中上覆岩层的最大应力和位移,确定套管薄弱范围,因此,通常将抗拉伸的加强件放置在主要离层发育的关键层下方,抗剪切的加强件放置在主要离层发育的关键层上部软硬岩层互层处。 根据拟合的应力、位移公式,结合关键层位置、上覆岩性组合和采动井常用套管临界载荷(表4),分别得出采高5 m 条件下的N80 和P110 套管加设抗剪切加强件和抗拉伸加强件的位置和长度,见表6。 表6 套管加强件的位置与长度Table 6 Location and length of casing reinforcement 由图9 可以看出,采用P110 套管的采动井稳定性更高,建议研究区地面采动井三开采用P110 套管,并在煤层上部46 m 亚关键层处加设抗拉伸加强件,增加采动井稳定性。 图9 多参数拟合公式结果对比Fig.9 Comparison of multi parameter fitting formula results 1)根据研究区围岩岩性组合及关键层判别方法确定出关键层;基于数值模拟技术,得出研究区上覆岩层离层段应力和位移分布规律并拟合出上覆岩层应力、位移函数。 2)平顶山矿区采动井实际开发经验显示,最佳布井区域下的采动井套管主要破断类型主要以拉伸缩径和剪切破断为主,分别确定出N80 和P110 套管的主要破断位置和长度。 3)建议研究区地面采动井三开时采用P110 套管,并采用套管加强件技术进行套管进行局部加固,在煤层上部46 m 亚关键层处加设抗拉伸加强件,可以增加采动井稳定性。

3.2 上覆岩层应力和位移分布规律

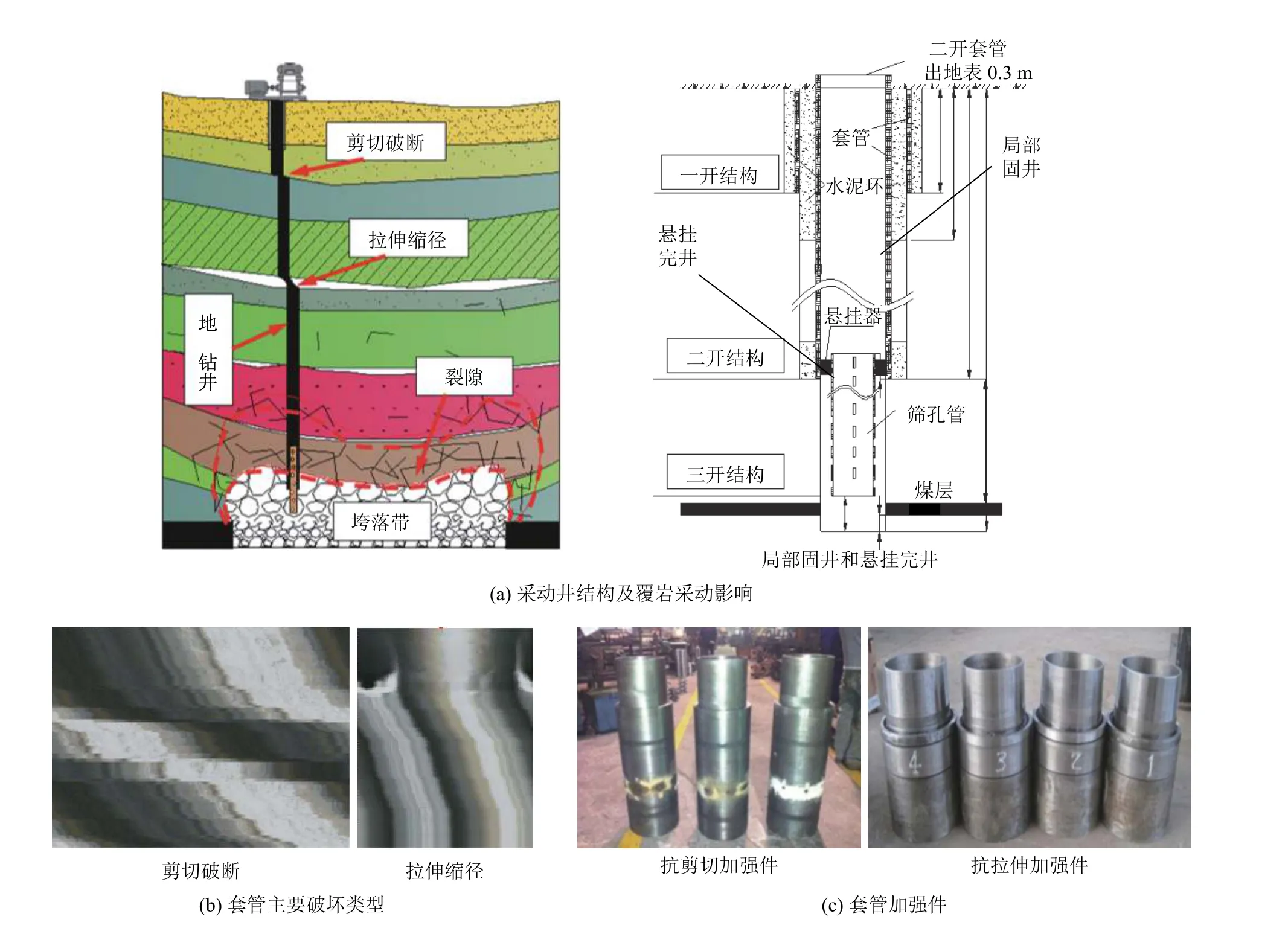

4 套管破断主要类型及防控对策

4.1 煤矿采动井套管破断主要类型

4.2 套管破断的防控对策

5 结 论