超声振动在矿山煤岩致裂中的研究进展与展望

王旭锋 ,牛志军 ,张 磊 ,李翔宇 ,王纪尧 ,常泽超 ,陈旭阳

(1.中国矿业大学 矿业工程学院, 江苏 徐州 221116;2.中国矿业大学 江苏省矿山地震监测工程实验室, 江苏 徐州 221116;3.中国平煤神马集团炼焦煤资源绿色开发全国重点实验室, 河南 平顶山 467000)

0 引 言

2022 年我国原煤产量为45.6 亿t,煤炭消费量占能源消费总量的56.2%,煤炭依然在我国能源结构中占据主体地位。随着我国浅部煤炭资源即将殆尽,大多矿井进入了深部开采阶段,复杂的地应力环境较大程度阻碍了煤层气增产和硬岩掘进的效率。

我国煤层气表现为低压力、低渗透率、低含气饱和度与高非均质性的储层地质条件,当前国内外煤层气增产主要包含松动爆破、水力压裂、水力割缝、注气、水平钻井、物理场激励[1]等技术,存在渗透性范围小、耗水量大、作业场地要求高、地下水污染、适应性差、选井位置困难、气源及经济性限制、固–流–波作用机理不明的技术难题,较大程度阻碍了煤层气安全高效抽采。我国矿山岩石工程施工方法主要包含机械化掘进法和钻爆法,机械化掘进法存在刀具磨损严重、设备故障率高等问题,钻爆法表现出成孔速度慢、爆破效率低、机具与材料损耗大等难题,不能较好解决矿井采掘接替紧张的局面。

超声波自19 世纪30 年代被发现以来,因其具有方向性好、穿透能力强、能量集中等诸多优点,近年来迅速在国民经济各领域得到了广泛应用。学者们围绕超声波的发生与作用机理[2]、功率超声设备制造与工艺[3]、应用方法与技术[4]等方面开展了大量卓有成效的研究工作,相关成果主要集中体现在检测超声与功率超声的技术领域,其中检测超声主要应用在超声无损检测、超声工业测量、超声诊断等领域;功率超声主要体现在超声波脆硬材料钻孔加工、超声强化化学反应与化工过程、冶金工程、地外天体的钻探取样等领域的应用,特别是大功率超声波发生器的成功研制,使得超声波技术在岩土及地下工程当中的应用更为全面和深入[5]。

近年来,超声技术在提升矿山综合效益的作用持续加强,几乎涵盖了矿山生命周期中的各个环节[6-7],并展示出了强大的技术活力和广阔的应用前景。基于超声波技术的适应性强、操作简单、成本低、能量高且可控等优势,近些年超声波在煤层气增产与硬岩掘进方面进行了大量的应用与研究,由于井下环境的复杂性,超声波技术安全高效应用仍然面临着基础研究不完善、管线设计不成熟、室内试验无法满足井下复杂条件、井下设备应用抗干扰性差等技术难题,导致目前超声振动致裂煤岩体技术还未成熟应用于现场。为此笔者系统分析了超声振动在致裂煤岩体的研究现状,从提高煤层气解吸增渗率、硬岩破碎效果,结合超声波(振动)在煤岩体中的传播与作用机理,对致裂煤岩体方面的应用与研究进展进行了系统阐述,并对其发展趋势进行了展望,研究成果对促进超声振动高效致裂煤岩体具有一定的借鉴作用。

1 超声波特性与发生设备

1.1 超声波的传播特性

超声波是指频率高于20 kHz 的机械波。超声波的波长较短,直线传播能力强,具有方向性良好、束射性及能量集中等特点。在固体介质中,超声波的纵波、横波与表面波3 种振态都可以进行传播。由于气体和液体只能承受压应力,不能承受剪应力,因此液体和气体介质中只能传播纵波。超声波在介质中传播时,会与传播介质产生诸如机械、电磁、热能、化学的相关效应[8]。

在超声场中,介质的质点将做强烈的机械振动,从而引起多种多样超声波的特殊效应。实际上超声场的强弱往往用声强来表征。在谐和律声场中,声强[9]为:

式中,I为超声波声强,W/cm2;P为超声波声压,N/m3;ρ为介质密度,kg/m3;c为超声波在介质中的传播速度,m/s;V为超声波振动速度,m/s;ω为超声波的角速度,rad/s;A为超声波振幅,m;a为超声波质点振动加速度,m/s2。

超声波声压P、超声波振动速度V与超声波声强I的平方根成正比,而与超声波频率f=2πω无关,超声波振幅A与超声波声强I的平方根成正比,还与超声波频率f成反比;超声波加速度a除了与超声波声强I的平方根成正比外,还与超声波频率f成正比。

超声波把能量传递给质点引起介质质点振动,使其质点加速度与超声振动的平方成正比,传播过程中质点运动造成其分布不均匀,出现疏密不同的区域。在质点分布稀疏区域与致密区域声波分别形成负声压与正声压,并形成正负声压的交替连续变化。这种变化使得质点获得一定动能和加速度。超声波质点振动加速度a大小符合以下公式[10]:

其中:a为超声波质点振动的加速度,m/s2;ρ为介质密度,kg/m3;c为超声波在介质中的传播速度,m/s;f为超声波频率,Hz;I为超声波声强,W/cm2。

1.2 超声波发生器与换能器

超声波发生器的工作原理为整流滤波电路将220 V 或380 V 的工频交流电处理后产生直流电压(图1),经电路输送至交流逆变电路和电源变压器,同时信号控制电路产生一定频率的控制信号通过驱动电路传输至交流逆变电路和保护电路,使得整流滤波电路和交流逆变电路在保护状态下工作,进而输出大功率高频交流电压,通过匹配电路将正弦或脉冲的超声波电信号输送至换能器[11]。

基于超声波发生器中放大电路组成原理的差别,超声波发生器可以归纳为电子管型放大器、模拟型晶体管放大器、开关型晶体管放大器的3 个发展阶段。超声波发生器的发展过程及特性见表1[12]。

超声波换能器在整体结构上属于超声波发生器的负载部分,可以将发生器输出的交流电信号转换为机械能,通过振头高频率的振动发出满足频率要求的超声波。超声波换能器根据能量转换机制不同划分为压电式超声波换能器、磁致伸缩式超声波换能器[13–15]。超声波换能器工作原理、超声波换能器发展过程及特性分别如图2、表2 所示。

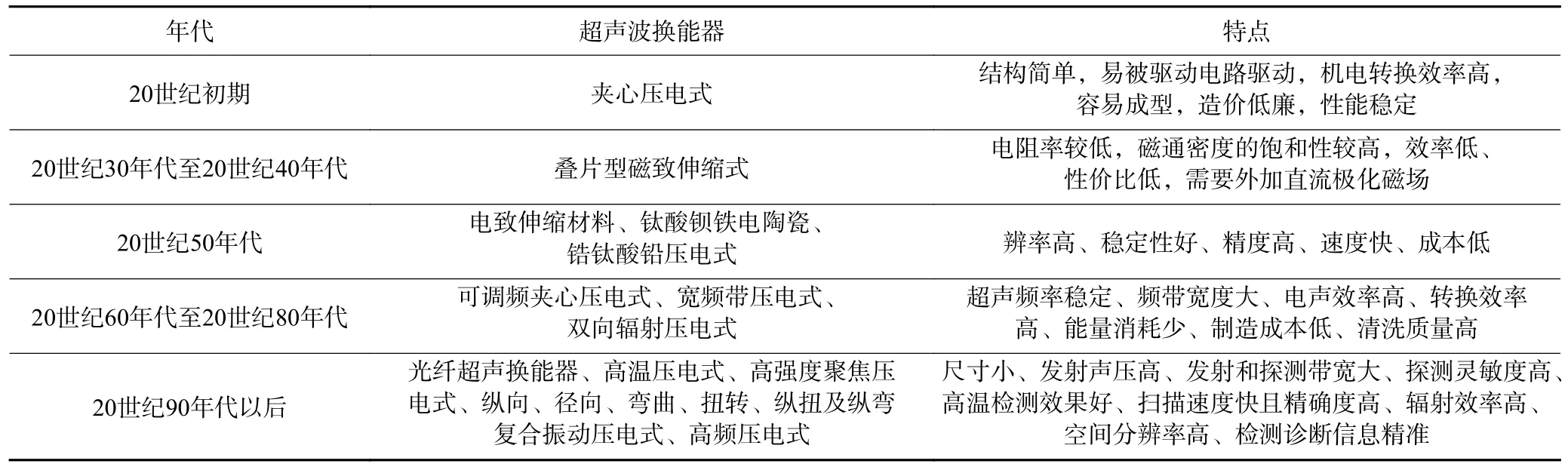

表2 超声波换能器发展过程及特性Table 2 Development process and characteristics of ultrasonic transducer

图2 超声波换能器工作原理Fig.2 Working principle of ultrasonic transducer

2 超声振动煤层气促解增渗

2.1 超声煤层气促解増渗机制

超声振动提高煤层气抽采率的机理主要表现为空化效应、机械振动效应、热效应共同作用。其中,空化效应为超声振动作用下煤体孔隙水压强、密度重复起伏变化,促使煤层气达到临界解吸压力;机械振动效应为超声波作用下煤层气产生加速度,进而脱附煤体表面;热效应为超声振动作用下,煤体产生位能和动能,煤层气吸收能量解吸。超声振动提高煤层气抽采率的机制如图3 所示。

图3 超声振动提高煤层气抽采率机制Fig.3 Mechanism of improving coalbed methane extraction rate by ultrasonic vibration

2.2 超声强化煤层气促解増渗装置

国内学者近些年对超声振动作用下煤层气的促解増渗进行了大量深入的研究,并配套研发了一系列的试验装置。相关的试验装置主要由SHI Qingmin 研制的超声波激励和监测系统、鲜晓东研发的基于超声波作用的煤层气吸附/解吸及渗流特征的试验系统、肖晓春研制的超声波甲烷促解装置、姜永东研制的超声波甲烷解吸扩散装置组成。

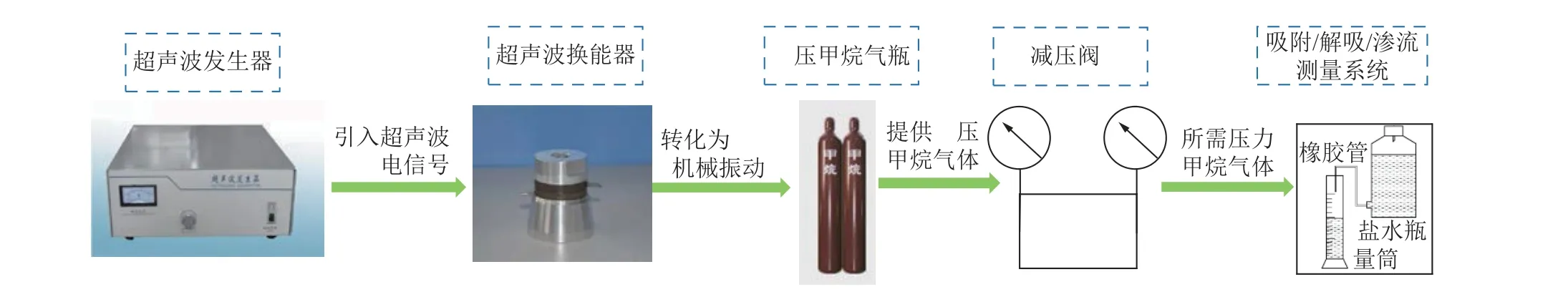

超声振动煤层气促解増渗设备主要由超声波发生器、超声波换能器、高压甲烷气瓶、减压阀、吸附/解吸/渗流测量系统构成。该设备的工作步骤为:①超声波发生器将交流电转化为超声波高频电信号;②换能器将高频电信号转化为高频机械振动;③高压甲烷气瓶提供试验需要的甲烷气体;④减压阀将高压甲烷气体降低至试验所需的压力;⑤吸附/解吸/渗流测量系统用于明确超声振动作用下甲烷气体的吸附/解吸/渗流特性。超声振动设备煤层气促解増渗的流程如图4 所示。

图4 超声振动设备煤层气促解增渗流程Fig.4 The process of accelerating decomposition and permeability increase of coalbed methane by ultrasonic vibration equipment

2.3 超声振动煤层气增产现状

20 世纪50—60 年代美国和苏联均开始对超声波处理油层展开了相关的研究,研究结果表明超声波技术不仅可以增加油井的产量,也能够有效延长采油设备的使用年限。基于超声波技术在石油领域的成功应用,20 世纪90 年代后期,鲜学福提出了采用可控声震法提高煤层气抽采率的思想。刘保县等[16]对超声振动作用下煤中煤层气吸附和渗流特性进行了研究,由于超声振动激励下煤的表面势能增大和热效应使煤体温度增高的作用,煤对煤层气的吸附量显著减少,且煤层气的渗透率得到了明显提高。易俊[17]研究了超声振动激励促进煤层气的解吸、扩散和渗流特征,指出声波能促进煤层气解吸和提高煤层渗透率,揭示了声波的机械振动效应产生的拉应力与压应力作用、热效应使得甲烷分子能量增加和多孔介质煤体损伤的共同作用提高煤层渗透率的原理。

学者对超声振动作用下煤体的吸附、解吸和渗流特性进行了深入的研究。姜永东等[18-19]采用自主研制的超声波试验设备,研究了超声波频率、声强、功率与煤体中甲烷的解吸特征,明确了超声振动的机械振动效应促使煤颗粒与甲烷产生不同的加速度和振幅而分离、热效应为甲烷解吸持续提供能量的共同作用促进甲烷解吸和扩散的机制。超声波作用后甲烷在初始解吸过程中表现出较快的速率,随之甲烷的解吸速率与超声波激励时间呈负相关的关系,最后解吸速率接近于0;超声波作用下煤体中甲烷的解吸量增加了20%~65.6%,且甲烷的解吸量与超声波声强、功率呈正相关的关系。鲜晓东等[20]自主研制了一套超声波激励系统,研究了超声波作用下甲烷的吸附/解吸与渗流特性。研究成果表明,在2 MPa气压和超声波作用下甲烷的解吸量提高了24%;且超声波作用下煤层中甲烷的渗透率有所增加。肖晓春等[21]自主研发了一套超声波激励设备,研究了超声波作用下解吸与渗流特性。揭示了超声振动产生的机械及热效应导致有效应力的逐渐增加是超声增渗的机制,明确了超声场强度影响下煤质点的动能及位能增大导致煤表面甚至基质内部吸附的甲烷更容易脱附变成游离态为超声振动煤层甲烷气促解的主要原因。研究结果显示,超声波作用下煤体中甲烷的解吸量与渗透率得到了明显增加;有无超声波作用煤岩气测渗透率与入口气体压力呈负相关的关系,且超声波作用时气测渗透率的增长速率与入口气体压力也呈负相关的关系。ZHANG 等[22]以四川盆地4 个页岩试样为研究对象,研究超声波作用下页岩气吸附、解吸和渗流特征,明确了超声振动产生的械振动效应和热效应导致页岩气分子的振动增强是页岩气解吸及渗透率增加的主要原因。得出了超声振动对页岩气解吸有积极效应,且页岩气的渗透率随超声功率的增加而增大。李树刚[23-24],ZHANG[25]利用超声波致裂增透试验系统、声发射系统和煤岩心渗透率测试仪等装置,揭示了超声波致裂作用下原生裂纹扩展和新裂隙发育连通、煤体变形破坏、复杂渗流网络通道形成为提高煤层渗透率的机理。林海飞等[26-27]利用脉冲超声波激励试验系统与全自动压汞仪,揭示了脉冲超声激励下原生孔隙扩展、孔隙之间相互贯通是增加煤体渗透性的机制。YANG 等[28]采用超声波激励设备研究了不同超声波功率下煤体的破坏特征及能量演化规律。试验结果表明,超声波激励作用下煤体强度和储能能力均有所降低,可以有效提高煤层的渗透率。

此外,学者在超声振动激励条件下煤岩裂隙发育及扩展、内部孔隙孔径和数量的演化等方面取得了大量有益进展。于国卿等[29]借助核磁共振和超声波波速检测装置研究了不同功率条件下煤体内部孔隙孔径、数量和渗透率的变化特征。不同功率超声波作用时产生的微孔、中孔、大孔的数目有差异,在超声振动致裂煤体时微孔隙和中孔隙逐步连通形成大孔或裂隙,煤体的总体孔隙率和有效孔隙率均会明显增加,煤体渗透率增大。SHI 等[30]采用模拟系统研究了超声振动激励下煤样无围压裂纹扩展过程,揭示了超声振动产生的机械振动和空化效应带来的周期性拉应力与压应力诱发煤体裂纹萌生与扩展的机理。指出裂纹在层理面上产生,并将煤破碎为不平整的两部分,且在后一阶段裂纹扩展主要发生在丝质或沿煤层层理方向接口。TANG 等[31]为了提高煤层气的采收率与采出量,借助核磁共振、热成像、数码相机与岩石中纵波速度测量系统,分析了超声振动作用下煤体中孔隙数量、孔径的变化规律、煤岩裂缝的发育特征,明确了超声振动产生的空化效应带来的分散微射流破坏煤体孔壁从而促进煤体裂隙发育的机制。试验结果表明,超声振动致裂煤体后其裂隙与孔隙数增多、孔隙直径增大。超声振动激励煤样200 s 后,煤样孔隙率增加了111.8%,而增长速率基本不变。ZHAI 等[32]利用核磁共振与红外热成像技术,分析了不同含水率煤体在超声振动作用下的煤体破碎、压裂和热效应,揭示了超声振动产生的空化和热效应加速煤体内部水分的汽化进而促进孔隙和溢流发展的机理。得出含水率对煤体超声破碎有显著影响,含水率为8%时煤体孔隙数量显著增加。SHI 等[33]利用N2与CO2吸附方法,分析了煤体在20、50 kHz 频率的超声振动作用下烟煤与无烟煤的孔隙变化特征,明确了超声机械振动效应促进煤体内部孔隙与裂纹形成的机制。得出在超声振动处理过程中,烟煤的孔隙明显增加,而无烟煤的孔隙除了大孔隙外变化不大,且50 kHz 频率的超声振动作用下煤体孔隙发育更显著。

近些年超声振动煤层气促解増渗在现场进行了少许应用,取得了较好的增产效果。崔悦震[34]在中梁山矿务局南矿–20 m 水平K2煤层进行了超声促渗的现场试验,数据表明超声场作用下抽采钻孔瓦斯流量平均提高为0.026 m3/min,且抽采钻孔离声场震源越近效果越明显,得到了声波作用范围为60 m 左右。宋超等[35]在双龙煤矿201 运输巷进行了超声瓦斯抽采增效现场试验。试验结果显示:超声显著作用范围为5 m,瓦斯体积分数、瓦斯抽采纯量分别提高40%~94.7%,139%~240%,且超声激励作用效果与超声波作业孔距离呈负相关的关系,超声波作用时间越长较远距离钻孔的影响效果越显著。

功率超声振动在煤层气解吸增渗的研究大多集中在基础研究阶段,现场应用技术不成熟,功率超声振动在不同频率、振幅作用下煤体内部结构变化特征及煤体瓦斯吸附特性的研究不够深入,增产机理不明确,井下配套防爆型大功率超声波发生器和换能器的研制、管线设计等一系列技术难点有待研究。目前存在的上述关键技术难题,阻碍了超声振动技术煤层气增产的现场高效应用。

3 超声振动硬岩高效破碎

3.1 超声振动破岩机理

超声振动硬岩破碎的机理主要表现为机械振动效应、热效应的共同作用。具体的超声振动破岩机理为:①其中机械振动效应主要体现在超声振动与岩石的共振作用,进而导致岩石产生疲劳损伤与内部微裂隙发生亚临界扩展;②热效应主要表现在超声振动对岩石产生热损伤作用,导致岩石内部矿物颗粒不均匀、矿物相变、岩石物理力学特性劣化;③机械振动效应和热效应的共同作用导致岩石内部微裂纹贯通形成宏观裂纹与岩石中水和气体的逸出进而产生的热应力裂纹,从而使得岩石试样发生破坏。超声振动破岩的机理如图5 所示。

图5 超声振动破岩机理Fig.5 Mechanism of rock breaking by ultrasonic vibration

3.2 超声振动设备破岩装置

国内外学者近些年同样对超声振动破岩进行了深入的研究,且研发了一系列相关的超声振动破岩实验装置。该超声振动实验装置主要由M.Wiercigroch 研发的超声波旋转钻进装置、东北石油大学“高效钻井破岩技术”研究室自主研发的“岩石振动激励模拟测试系统”、赵大军研制的超声波振动试验系统、笔者研发的超声振动激励破岩实验平台构成。

超声振动破岩设备主要由超声波发生器、超声波换能器、超声波变幅杆、激励器等构成。该超声振动破岩设备的工作步骤为:超声波发生器将工频交流电转化为高频电信号,经压电陶瓷式超声波换能器处理转化为机械能,变幅杆将机械振动增大,通过激励器作用在岩石试样上,从而导致岩石破坏。超声振动设备破岩的流程如图6 所示。

图6 超声振动设备破岩流程Fig.6 Rock breaking process of ultrasonic vibration equipment

3.3 超声振动破岩进展

随着坚硬岩层条件施工的不断增多,传统钻进方法钻进强度小、成孔速度慢效率低、机具及材料损耗大等问题突出,难以满足硬岩钻进要求。研究表明,岩石强度及其可钻性在振动作用下均会降低,岩石会发生疲劳破坏,有利于破岩效率的提高[36]。

20 世纪50、60 年代,前苏联A.П.宾斯克尔、Д.E.达嘎姆里克等学者对超声振动矿山岩石破碎及钻孔等进行了可行性分析[37],认为超声振动对岩石的振动作用及空化作用是破碎岩石的理论基础,并强调加大超声振动发生器的功率等是研究的重点方向。WIERCIGROCH M 等[38]利用自行搭建的试验平台进行超声振动硬岩钻进试验,揭示了超声振动产生的高频振幅为材料去除率增加的主要机制,发现超声振动高频冲击钻进速度明显高于传统的旋转式钻进速度。

石油钻井过程中会常常遇到坚硬岩层难钻探的问题,国内学者采用超声振动技术对其进行了高频钻进研究。闫铁团队[39-40]建立高频谐波振动冲击破岩模型,揭示了超声振动产生的机械效应带来的机械钻速大与岩石产生的共振作用是高效破碎岩石的机理。并结合高频谐波振动冲击破岩试验,指出简谐振动下钻速比常规条件下提高13.2%,机械钻速与振动冲击激励频率呈正相关的关系,岩石的刚度、阻尼、临界力与钻速成反比。振动激励频率与岩石固有频率越接近,机械钻速越大;田家林等[41]通过建立高频微幅冲击振动模型,明确了超声的机械振动效应在钻头上产生的受迫振动和作用导致岩石破碎的机制。指出当冲击频率增大时,岩石破碎速率与深度增加,且高冲击频率、低幅值能够增加破岩体积、减小破岩功比、增加岩石裂纹长度等。赵大军团队从地质钻井角度对超声振动促进岩石破碎进行了系统研究[42–49],重点围绕超声振动破岩的影响因素(如附加压力、激励时间等)及温度对不同岩性岩石的损伤、裂隙扩展及破碎效果开展了大量的研究工作,发现岩石的破碎效果与附加压力、激励时间、岩石温度呈正相关的关系,揭示了超声波激励产生的热损伤与岩石微裂纹的亚临界扩展的共同作用导致岩石破碎的机理。

矿山开采过程中也经常遇到坚硬岩层难掘进的现象,传统的钻爆法存在材料消耗大、破岩效率低等问题,近年来笔者采用超声振动技术对其进行了较深入的共振破碎研究。研究成果主要集中在以下几个方面:

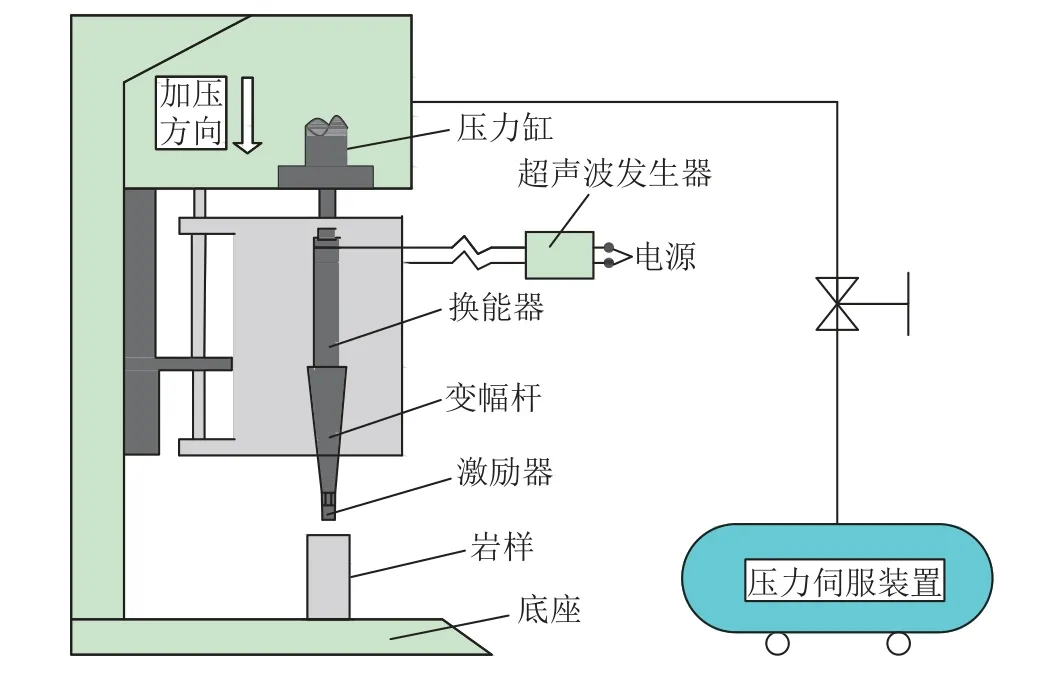

1)超声振动激励破岩试验平台。笔者自主研发了一套利用超声振动激励破碎岩石的试验装置,该实验系统主要由试验平台与供压装置组成[50]。其中超声波发生器、变幅杆、换能器、激励器、压力缸、底座等构成了试验平台,压力伺服装置组成了供压装置。该设备的超声波频率、功率、振幅、最大静载分别为20 kHz,1 500 W,70 μm,1 MPa。试验装置如图7 所示。

图7 超声振动激励破岩试验装置示意Fig.7 Schematic of rock breaking experimental device excited by ultrasonic vibration

超声振动参数对岩石破碎影响的反馈:该超声振动试验设备能够研究不同超声功率、静载力、面积、时间等参数对岩石的破碎效果,试验结束后可以通过游标卡尺、3D–XRM 及SEM、核磁共振的方法分别测量不同超声振动参数试验中试样裂隙的发育长度、裂纹扩展特征、孔隙率和孔隙含量,从而反映不同超声振动参数对岩石破碎的影响情况。

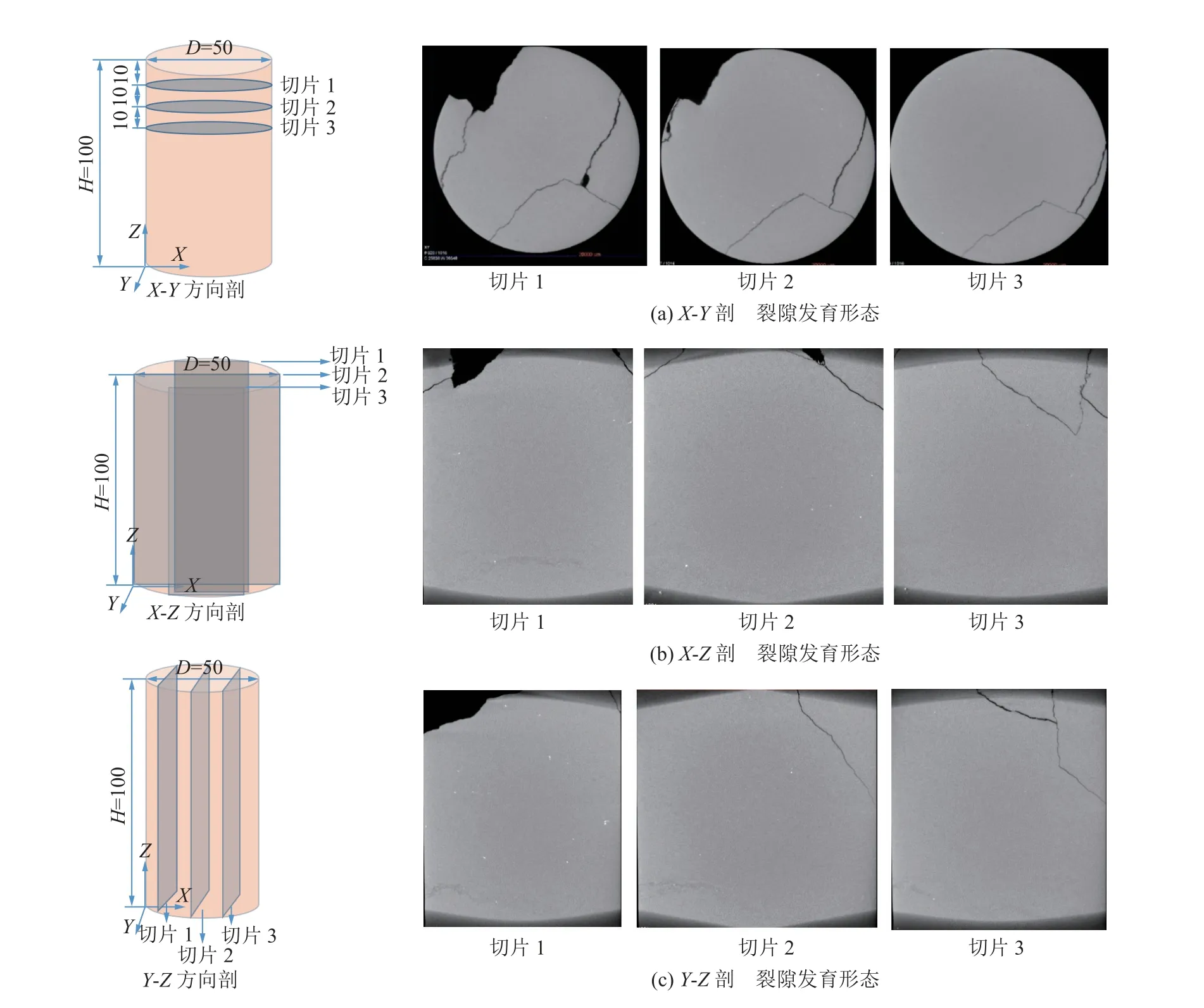

2)明确了影响超声振动破岩的关键因素为超声振动频率、功率、振幅、时间、作用面积与加载压力,仅超声振动频率存在一个最佳临界值,其余影响因素数值越大岩石的破碎效果越好[51–57];未受超声振动激励红砂岩的力学参数见表3,超声振动激励后试样的破坏特征如图8 所示,即试样上部、前部、右部的裂隙分别多于下部、后部、左部。

表3 红砂岩物理力学参数Table 3 Physical and mechanical parameters of red sandstone

图8 岩石裂隙发育特征[57]Fig.8 Development characteristics of rock fissures[57]

3)获得了超声振动激励下不同岩性、围压、形状尺寸条件时岩石的破碎特性[58],揭示了超声振动激励下红砂岩的力学特性与孔隙演化特征[59]。①超声振动激励下红砂岩、花岗岩、大理岩与灰岩的微观裂隙分别主要为“张拉型、压缩型和剪切型裂隙”“张拉型和压缩型裂隙”“张拉型和剪切型裂隙”;②随着围压、尺寸增大,超声振动激励下岩石试样的内部损伤量越小,破碎效果越差。③明确了微孔结构的改变是岩石孔隙率变化的内在原因,获得了岩样内部的裂隙由最初的微裂隙少、分散转化为大孔隙、孔隙连通性增强的特征。岩样孔隙率和孔隙含量变化特征如图9 所示,图中S1、S2、S3代表3 组红砂岩试样。孔径分类参照ZHANG Pengfei[60],即微孔(r≤0.1 μm),中孔(0.1 μm<r<1 μm)和大孔(r≥1 μm)。

图9 超声振动激励下3 组红砂岩样孔隙率和孔隙含量变化特征[59]Fig.9 Variation characteristics of porosity and pore content of three groups of red sandstone samples under ultrasonic vibration excitation[59]

功率超声振动破碎岩石目前仅为室内试验研究,室内功率超声振动设备无法对频率、振幅、围压等参数进行调节,不能系统研究相关参数对岩石破碎特性的影响,试验过程中无法动态监测岩石试样的应力、应变特征,无法实现不同温度、湿度、应力等复杂井下环境超声振动试验。井下功率超声振动设备自身的行走装置特点与液压凿岩机、凿岩台车、综掘机组合形式及产生的机械、噪音、发热等复杂技术难题有待研究。上述相关技术问题的存在,无法对超声振动现场应用提供理论及数据支持,阻碍了超声振动技术复杂井下环境高效破岩的现场应用。

4 超声振动致裂煤岩体发展趋势

超声振动在致裂煤岩体方面有了一定的研究进展,但仍然面临着研究成果不系统、井下超声振动系统管线设计不明确、室内超声振动试验无法满足井下复杂环境、超声振动设备现场应用抗干扰技术不成熟等难题,该难题的存在较大程度阻碍了超声振动技术的现场高效应用。鉴于笔者对超声振动致裂煤岩体基础研究系统的梳理、石油领域超声振动系统成熟的管线设计、力学多场耦合试验设备的批量生产、其他井下设备移动装置及稳定性工作的可靠技术,超声振动技术可以借鉴以上技术克服目前存在的关键阻碍性技术难题,从而实现超声振动在致裂煤岩体现场中的高效应用。针对超声振动技术目前存在的技术难题,笔者认为未来超声波技术应在超声波发生器和换能器优化、超声振动煤层气促解増渗内在机理及管线设计、室内多场耦合及应力应变动态监测设备研制、井下具备抗干扰能力的超声振动设备研发等方面进行深入的研究。

1)结合矿山围岩特性和工作空间特点,加强小体积、大功率、高效能、系列化防爆型超声波发生器和换能器的研发,提高换能器及配套设备的适应性与可靠性,是进一步提升超声波应用技术水平和范围的基础和关键。

2)深入研究功率超声振动频率、振幅、声强与不同变质煤体内部结构变化特征及煤体瓦斯吸附特性的关系,揭示在围压状态下功率超声振动作用对煤层气解吸增渗的内在机理。同时提出井下功率超声振动开采煤层气管线及框架的研究方向,并进一步推动研发及现场应用。

3)进一步研发具备频率、振幅、围压调节功能且能够动态监测试验过程中岩石试样应力应变特征及

“温度–湿度–应力”多场耦合的功率超声振动激励设备,并开展相关的功率超声振动激励研究,明确多场耦合条件下不同超声振动参数对岩石的破碎效果,为功率超声振动技术井下高效破碎硬岩提供理论与数据支持。

4)基于多场耦合的超声振动研究成果、井下其他设备的系统及尺寸特征,着手研发适应井下复杂环境的功率超声振动设备,掌握超声振动设备自身的行走装置特点或与液压凿岩机、凿岩台车、综掘机等设备组合形式,为功率超声振动设备克服井下其他设备对其移动及稳定性的干扰影响提供发展方向与技术指导,保障功率超声振动设备井下安全高效应用。