涡北煤矿地面集中式降温控制系统设计与应用

汪开松

(煤炭工业合肥设计研究院有限责任公司,安徽 合肥 230041)

随着我国煤矿的开采深度日益增加,地温随开采深度逐渐升高,加上井下大型装备等其他热源的放热作用,使得煤矿井下热害日趋严重。在高温环境下作业,会使劳动生产率下降,破坏人体热平衡,严重损害工人身体健康,同时严重威胁井下安全,并易引发灾害和事故。涡北煤矿由于埋深大、工作面走向长、供风距离远,工作面温度达36~37 ℃,湿度达86%~95%,远超过我国《煤矿安全规程》[1]的规定。虽然采取了一些降温措施(如局部降温、输送冰块等),但夏季仍有工作人员发生中暑现象,既危害了职工的身心健康,又影响了矿井的正常生产及接替。因此对涡北矿井开展热害治理,有着十分重要的意义。

1 工程背景

涡北井田位于安徽省涡阳矿区东部,淮北平原西部。该井田为全隐蔽含煤区,钻探所及地层由老到新依次有石炭系、二叠系和新生界。井田构造复杂程度为中等,局部中等偏复杂。全井田划分为一个水平,水平标高为-640 m。该井田恒温带深度为30 m,恒温带温度为17.1 ℃,地温梯度为1.88~3.33℃/百米,平均为2.75 ℃/百米;-640 m 水平地温为35 ℃,增温率为36.3 m/℃。建井期间的实测数据:-450.1 m 处原始地温29.9 ℃,-504.77 m 处原始地温31.3 ℃,-555.89 m 处原始地温32.6 ℃。计算地温梯度2.55 ℃/hm,据此计算-640 m 处原始地温34.74 ℃,已进入一级高温区。

由于该井田煤层埋藏深、井田范围大、地温较高、开采强度较大,矿井自建井以来,采掘工作面的气温大部分月份已超过我国有关法律、法规的规定。为改善井下工作条件,保证职工身体健康和矿井正常生产需要,涡北煤矿于2009 年建设了制冰降温工程,总制冷量为5000 kW。

该制冰系统经过十多年的运行,目前制冷能力已无法完全满足井下采掘工作面的降温需要,原制冰降温系统考虑服务于北翼的82 采区和南翼的81采区。该设计新建的地面集中制冷降温系统主要服务于北翼的84 采区、标高范围为-780~-1000 m 和南翼的85 采区、标高范围为-500~-700 m。经现场调研和可行性分析,决定对涡北煤矿进行降温系统改造,建设一套地面集中式矿井降温系统,同时配套建设集中监控系统,实现“管”“控”一体化,并为智能化矿井建设提供硬件、软件基础。

2 地面集中监控系统设计[2-5]

2.1 工作面需冷量计算

根据等效温度计算公式,井下采煤工作面风速2.5 m/s 时,干球温度30 ℃,湿度85%时,计算等效温度为26 ℃。因此,该设计降温标准选取26 ℃等效温度,换算成干球温度为30 ℃。

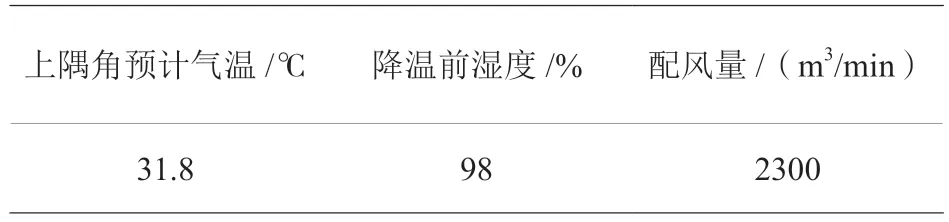

以涡北煤矿-640 m 水平842 工作面为例,其相关参数见表1。

表1 涡北煤矿-640 m 水平842 工作面相关参数

采掘工作面需冷量计算公式:

式中:Q为采掘面需冷量,kW;G为采掘面的质量风量,kg/s;i1为处理前采掘面的进风流焓值,kJ/kg;i2为处理后采掘面的进风流焓值,kJ/kg。

G=回采面风量(2300 m3/min)/60×风流密度(取1.25 kg/m3)=47.93 kg/s。

Δi=焓差(145.8-90.8)

= 55 kJ/kg(从空气焓湿图中读取)。

Q=47.93×55=2636 kW。

842 工作面计算需冷量为2636 kW。

2.2 制冷量分析

地面集中制冷降温系统制冷量由采、掘工作面的需冷量、供冷管道和设备冷损量及循环水泵温升三部分组成。

根据-640 m 水平需降温采、掘工作面的总需冷量,分前期(2020 年)及后期(2021 年—2029 年)两个时间段分别计算。供冷管道、设备冷损量分为一次供冷系统及二次供冷系统两部分。其中二次供冷系统为由井下降温硐室至工作面供冷管网及设备冷损;一次供冷系统为由井下降温硐室到地面制冷机房供冷管网及设备冷损。根据井下采场规划,二次供冷系统单程供冷最远距离为5218 m。根据总图布置,井下降温硐室至地面制冷机房一次供冷系统单程最远距离为825 m。一、二次供冷系统冷水母管管径及压力等级设计按系统终期规模考虑。涡北煤矿地面制冷机房各时期制冷负荷估算详见表2。

表2 涡北煤矿集中降温系统各时期冷负荷计算 kW

根据不同时期井下负荷发展情况,同时结合矿井远期84 采区深部规划(约15 年后)情况,矿井近期建设两个制冷单元,每个制冷单元制冷量为5000 kW。结合两淮矿区矿井使用经验,降温系统使用时间多集中在每年的5~10 月,年运行时间将小于九个月,故该设计确定建设两个制冷单元,形成10 MW 的总制冷规模。

2.3 地面集中监控系统网络架构

集中监控管理层(主干网)采用1000 M 光纤工业以太网单环网结构,现场控制层采用PROFIBUS DP 总线通信。现场控制层按照控制对象的结构分布特点,分为地面控制系统和井下控制系统。系统网络拓扑图如图1。

图1 系统网络拓扑图

2.4 地面集中监控系统硬件设计

涡北煤矿降温集中监控系统控制设备主要包括地面控制主站、井下控制主站、监控管理工控机、控制网络交换传输系统等。地面制冷机房数据来源于现场,井下系统、化水系统、离心机组数据均来源于子系统及相关设备。

1)地面控制主站,采用S7-315PLC 为主控制器,配置接口模块、I/O 模块、PB-B-MOSBUS 协议总线桥。地面主站通过I/O 模块可采集地面制冷机房温度、压力、流量等模拟量信号以及现场制冷机组、水泵、阀门的状态信号,远端控制现场设备的启停。通过PB-B-MOSBUS 协议总线桥将地面离心式制冷机组的故障信息及设备运行信息采集至PLC,可根据冷冻水回水温度实现制冷机组的负荷控制、冷冻水泵与制冷机组联动、冷却水泵与冷却塔水位的联锁控制,温度与冷却塔风机联动,电动阀与机组、水泵的联动,系统一键启动等功能。

2)工业交换机,可为网络中的设备提供更多的连接端口。本次设计采用的交换机具有4 个千兆SFP、24 个1000BASE-T 以太网口、支持POE 供电等特点,为数据传输提供稳定的信息交换。

3)工控机,主机采用Dell 工作站,考虑到工控软件的兼容性,系统采用win10 专业版,显示器采用27 寸2K 分辨率,通过以太网与地面制冷主站及专业工业控制软件交互。针对涡北煤矿地面集中式矿井降温控制系统,实现数据采集、数据处理、数据记录、画面展示、报警、自动生成报表等功能。

2.5 地面集中监控系统软件设计

涡北煤矿集中降温控制系统软件设计主要包括:上位机组态软件和PLC 可编程逻辑控制器编程软件。上位机监控软件采用WINCC7.4SP1 组态编程,包含系统的总览、地面系统、井下系统、化水车间、高压配电系统、离心机系统、报警页面及报表查询画面等;上位组态软件为WINCC V7.4 RC 8192 及WINCC V7.4 RT 8192。

PLC 可编程逻辑控制器编程软件选用与硬件配 套 的SIMATIC STEP7 Version 5.6。STEP 7 用SIMATIC 管理器对项目进行集中管理。STEP 7 具有以下功能:硬件配置和参数设置、通讯组态、编程、测试、运行和诊断功能等。

3 地面集中监控系统的实现

3.1 控制系统策略

涡北降温集中监控系统对温度、压力、流量等工艺参数进行实时监控,在降温系统井下二次侧冷量分配对于制冷效果及节能减排方面有着重要意义。井下二次侧冷量是由供回水温度和供水流量共同决定的,二次冷冻水供水温度恒定,保持回水温度达到预期设定值,调节电动调节阀的开度,便可以控制冷量供给量。

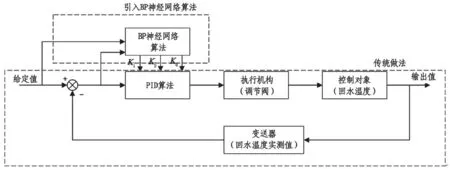

PID 控制算法成熟,便于掌握,广泛运用在工业过程控制系统。考虑到末端往各个分站供冷,调节阀数量不止一个,各个调节阀之间存在压力耦合,且二次冷冻水回水温度滞后较大。为了使制冷量更加精确,PID 控制算法不能满足控制要求,经过多年的研究与改进,在传统PID 算法的基础上,开发了BP 神经网络PID 控制算法。BP 神经网络PID 控制算法应用广泛,控制精准,针对性强,所以本项目可采用基于BP 神经网络PID 控制算法对系统优化,实现冷量的精准控制。BP 神经网络PID 控制系统结构如图2。

图2 BP 神经网络PID 控制系统结构

3.2 地面集中监控系统组态实现的主要功能界面

在该设计的监控系统,根据控制工艺的需要实现以下主要功能界面:

1)登录权限设置及用户管理功能;2)设置3D 地面制冷机房系统总览;3)设置地面制冷机房工艺流程图、井下工艺流程图;4)设置现场设备控制界面;5)设置实时数据趋势图;6)设置报警界面并对报警界面汇总;7)设置报表生成功能并将数据导入至Excel。

为保证本降温系统有序、高效运行,并实现对整个降温系统的监控,SCADA 系统组成框图及功能框架如图3。

图3 系统组成框图及功能框架

3.3 地面集中监控系统的接入子系统

集中控制系统总貌是根据现场实际设备布置利用3Dmax 软件建立模型后导入Wincc 项目中,使工作人员更直观地掌控项目供回水温度及机组运行状态。

1)总览

总览界面设计目的是打破传统二维界面粗糙、不友好的人机交互界面,利用建模技术,将三维界面引入到工业控制系统中,具有生动、直观等特点。

2)制冷机房

地面集中控制制冷机房系统,地面制冷机房的PLC 为主控PLC,上位机通过TCP/IP 通信协议PLC 建立连接,由CPU 进行数据采集和处理等,用于显示地面制冷机房工艺流程及设备运行状态、参数,并具备对设备远程控制,智能逻辑处理等功能。

3)井下系统

井下系统具有两个PLC 控制站,井下控制主站和管路分站,井下控制主站PLC 与管路分站PLC建立通信。井下控制主站通过采集分站供冷流量、供水温度、回水温度,自动调节井下二次冷水泵频率,达到节能减排的功效。地面控制主站由矿井环网通过S7 通信协议采集井下控制主站数据,供工控机显示,并对地面一次供冷水泵变频调节提供数据来源。

4)高压配电系统

电气后台设通信管理机IEC60807-5-103 规约采集变电所电气综保装置信号,集中控制系统通过OPC[6]协议读取信息,工控机上组态显示电气高压系统的一次系统图,监控电气系统的分合闸及电气参数。

5)化水系统

化水系统是集成系统内软化水的生产及输送工艺流程,地面控制主站根据冷却塔水池及膨胀水箱水位高低变化自动启动化水系统除盐水泵补水等。

6)报表系统

报表系统将对生产过程中重要的压力、温度、流量、液位等参数进行记录,每分钟记录一次,数据输出到Excel 中,同时生成日报表,方便生产记录及日后故障诊断分析。

7)趋势图系统

趋势图系统是将取样模拟量信号绘制成曲线图,供操作员查看参数趋势变化,提供历史趋势查询。

4 降温系统冷量建模及仿真结果分析

4.1 井下二次冷冻水流量控制系统建模

系统仿真选用MATLAB 软件,通过Simulink搭建流量控制仿真数学模型。由于井下二次冷冻水末端输冷管路具有大时滞,各个管路分站之间具有压力耦合关系,经研究文献以及工业自动化控制实例后,本次设计选用二阶系统对流量控制系统进行仿真建模。其传递函数具体如式(2)。

4.2 控制系统仿真结果分析

通过MATLAB/Simulink 软件,对基于BP 神经网络PID 控制算法设计的降温冷量控制进行仿真分析。冷量控制系统在MATLAB 中仿真模型如图4。

图4 流量控制系统仿真模型

整定PID 各项参数时,经过多次调试和查阅资料,确定Kp=0.8,Ki=0.23,Kd=0.4 时,仿真结果较好。图5 为采用BP 算法的PID 控制系统仿真曲线与传统整定PID 参数对比。由图可得两种方式都可以使得系统趋于稳定,但基于BP 神经网络的PID 控制算法超调同比传统PID 缩小,系统调节时间较传统PID 要短,且稳态误差比传统PID 要小。BP 神经网络PID 控制算法和传统PID 控制算法性能对比数据见表3。

表3 BP 神经网络PID 控制算法和传统PID 控制算法性能对比

图5 基于BP 神经网络PID 与传统PID 仿真曲线对比图

5 结论

涡北煤矿矿井集中降温控制系统自投入使用以来,除实现设备远程监控、设备超温保护、过载保护等功能外,可采用基于BP 神经网络PID 控制算法对系统优化,实现二次冷量的精准分配,以达到节能减排的效果。引入3D 建模技术,提供更加友好的人机交互界面,通过通信技术将整个降温系统的子系统全部纳入集中监控系统,提高了降温系统的生产效率,达到减员增效的效果,并预留与矿井调度通信接口,为矿井综合自动化系统提供相关基础数据。