锌浸渣工业处理现状分析及展望

刘卫平

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

锌浸出渣是具有资源禀赋和环境危害双重属性的湿法炼锌副产物。据估计,我国湿法炼锌年产锌浸渣400 万t 以上,其中采用回转窑或烟化法处理200 万t/年左右,多为经济价值较高的铅银渣和少量富含铟的铁矾渣,还有200 多万t/年浸出渣堆存待处理,至少占总产量40%以上的浸出渣没有得到处理和有效利用[1]。因此,锌浸渣的合理处理对资源回收和环境保护均具有重要意义。

国家相关政策已将“铅锌冶炼渣资源化利用技术”列为工艺要求[2],锌湿法冶炼工艺须配套浸出渣无害化处理系统及硫渣处理设施,鼓励锌冶炼企业协同处理锌氧化矿及含锌二次资源,实现资源综合利用[3]。目前我国应用的锌浸渣处理技术包括:热酸浸出[4]、回转窑挥发[5]、烟化炉烟化[6]、顶吹熔炼[7]、侧吹熔炼[8]、二氧化硫还原浸出[9]等,这些技术距离固体废物减量化、资源化、无害化的要求还有一定差距。

本文对我国锌冶炼浸出过程产出的各类型渣进行了特点分析,并对锌浸渣工业处理技术特点及应用现状进行了分析与比较,最后对未来的锌浸渣的工业化处理提出了建议和展望。

1 锌浸渣的产生与特点

由于锌冶炼工艺的不同,湿法炼锌浸出渣组成有较大差异,其名称也有所不同,具体包括直浸渣、中浸渣、酸浸渣、高浸渣(铅银渣)、铁渣。其中,根据不同的沉铁方法可以将铁渣分为针铁矿渣、铁矾渣和赤铁矿渣。图1 为各类渣产生的环节示意。表1 是各类锌浸渣的典型特点总结。

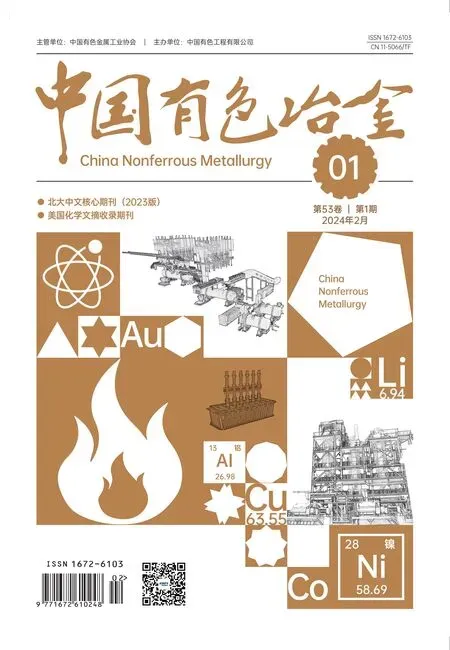

表1 锌浸渣细分名称与典型特点汇总Table 1 Specific classification and typical feature of zinc leaching residue

图1 锌冶炼工艺流程及浸出渣产生环节示意图Fig.1 Schematic diagram of zinc smelting process and generation nodes of leaching residues

直浸渣是硫化锌精矿不经过焙烧直接浸出的产物,特征物相是单质硫。中浸渣、酸浸渣和高浸渣均产自硫化锌精矿焙烧-浸出工艺,根据酸浸程度得名,特征物相分别是氧化锌、铁酸锌和硫酸铅。其中,酸浸渣又叫常规锌浸渣。这3 种渣的共同点是含有铁酸锌。铁酸锌是硫化锌精矿焙烧时不可避免产生的物质,硫化锌精矿铁含量越高,铁酸锌的产量越大。铁酸锌较难溶解,可以通过酸性浸出和高酸浸出回收铁酸锌中的锌。铁进入锌浸出液后需要去除,根据不同的沉铁工艺,产生针铁矿渣、铁矾渣和赤铁矿渣。

如表1 所示,锌含量高低排序依次为:中浸渣>酸浸渣>针铁矿渣>高浸渣>直浸渣>铁矾渣>赤铁矿渣。直浸渣因为将硫化锌中的硫转为单质硫,一般硫含量大于20%。针铁矿渣和赤铁矿渣高度富集了铁元素,一般铁含量大于40%。中浸渣由于有部分氧化锌尚未溶解,所以锌含量最高。除中浸渣为中间渣料以外,其他浸出渣均为锌冶炼浸出工艺中的末端固体废弃物。生产1 t 金属锌约产生酸浸渣1 t。铁渣随铁富集品位升高而渣量降低,其中赤铁矿渣渣量最少,生产1 t 金属锌约产生0.3 t。可以这样认为,采取不同方法处理中浸渣就可以得到不同性质、不同渣量的锌浸渣,此工序是对锌浸渣进行源头减量、提高资源回收率和降低环境危害的一个重要节点。资源禀赋方面,酸浸渣、高浸渣和直浸渣,除含有锌、铁、硫、铅、铜元素以外,一般还有银、铟等稀贵元素,资源价值较高;针铁矿渣也含有较高品位的锌、铜、铅等有色金属元素;铁矾渣富含硫,金属品位总体相对较低;赤铁矿渣元素种类最少,铁品位最高。目前,除赤铁矿渣以外,其他锌浸渣均为危险固体废弃物。

2 锌浸渣工业处理技术

目前,锌浸渣资源化和无害化处理工业技术有回转窑挥发、烟化炉吹炼、侧吹熔炼、顶吹熔炼、热酸浸出和还原浸出。

2.1 回转窑挥发

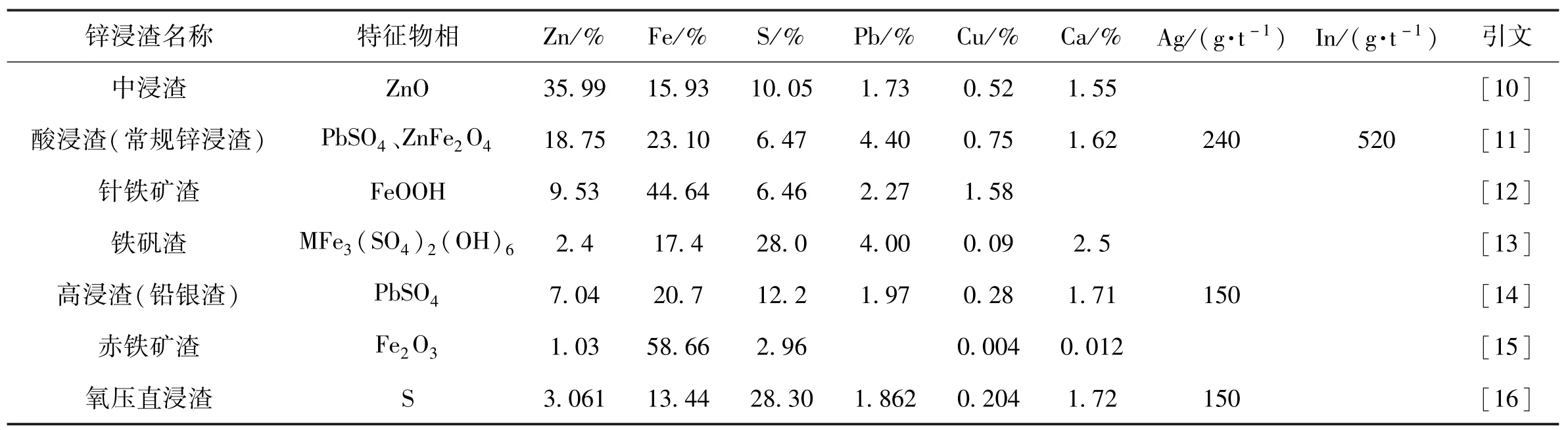

回转窑挥发法,也叫威尔兹(Waelz)法,是湿法炼锌酸浸渣处理的一个典型技术。挥发窑处理锌浸渣工艺是将干燥的的锌浸出渣(含水12%~18%)配以45%~55%的焦粉加入回转窑中,在1 100~1 200 ℃高温下实现渣中锌的还原挥发,然后以氧化锌粉形式回收,烟尘中还含有铅、镉、铟、锗、镓等有价金属。回转窑挥发法锌的挥发率可达90%~95%,锌浸渣中铁和二氧化硅杂质90%以上进入窑渣[5]。如图2 所示,锌浸渣经回转窑挥发处理后产生烟气、氧化锌烟尘和水碎窑渣。图3 是回转窑的结构示意图,炉体呈长筒形,运行时转动,锌浸渣等物料经回转窑处理后水碎排出。

图2 锌浸渣回转窑工艺流程及主要产物示意图[17]Fig.2 Schematic diagram of rotary kiln process for zinc leach residue and its products

图3 回转窑示意图[17]Fig.3 Schematic diagram of rotary kiln

回转窑技术已在机械部分及内衬材料,还有节能和环保如富氧喷吹等方面得到了改进,生产更趋大型化和现代化。目前国内最大的锌挥发回转窑为株冶在衡阳建设的2 台Φ4.5 m×68.2 m 回转窑,该窑1 台每年可处理15 万t 炼锌的全部浸出渣,窑渣含锌低于1.8%[17]。

2.2 烟化炉吹炼

烟化炉吹炼法,是处理铅、铜、锡冶炼炉渣,回收可挥发性金属的一种广泛应用的技术。烟化炉吹炼的流程是将空气和粉煤(或其他还原剂)通入熔融的炉渣中进行还原挥发,炉渣中的金属在高温还原性气氛下挥发并在炉上部空间氧化,并以烟尘形式富集。烟化炉可搭配基夫赛特炉、侧吹富氧熔炼炉、底吹熔炼炉、鼓风炉等熔炼炉使用,作为熔炼渣贫化金属的一种主要手段[18]。图4 是侧吹熔炼搭配烟化炉处理锌浸渣的工艺流程图,由图可知,烟化炉可直接利用熔化炉产出来的热渣,最终产生烟气、氧化锌烟尘和水碎炉渣。图5 是侧吹-烟化工艺主设备结构示意图,如图所示,侧吹炉和烟化炉均为落地式竖炉,空气、燃料分别从侧吹炉两侧喷枪和烟化炉近地端喷入炉体。

图4 锌浸渣侧吹-烟化工艺流程及主要产物示意图[20]Fig.4 Schematic diagram of side-blowing and fuming smelting process for zinc leaching residue and its products

图5 侧吹-烟化设备示意图[21]Fig.5 Schematic diagram of side-blowing and fuming smelting furnace

目前烟化炉直接处理锌浸渣主要有2 种方式:热熔炼炉渣搭配部分锌浸渣冷料入炉和仅锌浸渣冷料入炉。锌浸渣冷料占比越多,烟化炉所需热量就越多,相应煤耗就增加。一般情况下,冶炼厂多采用热熔炼炉渣搭配部分锌浸渣冷料,锌浸渣配料比例30%左右,粉煤用量为料量的20%~25%,比回转窑更节省煤耗。烟化炉吹炼法金属挥发率如下:锌91%、铅96%、渣含锌2.5%[6]。以云南驰宏锌锗为代表,该公司采用2 台炉床面积为13.37 m2的烟化炉,每年协同处理锌浸渣10 万~12 万t,通过增加渣中氧化钙的比例,渣含锌可降至2%以下[19]。

2.3 侧吹熔炼

侧吹熔炼,指的是侧吹浸没燃烧熔池熔炼技术,由我国研制。将锌浸渣、粉煤从炉顶加入,天然气或粉煤、富氧从侧部喷枪直接喷入熔池,熔池温度约1 300 ℃。少量锌和大部分铅、银、锗挥发进入烟尘,高锌渣进入烟化炉进一步回收。终渣含锌小于2.0%,含铅小于0.2%。该技术以云南驰宏锌锗会泽冶炼分公司为代表,各金属回收率如下:锌92%~96%,铅95%~98%,银92%~96%,锗92%~96%[8]。熔炼炉通常会搭配烟化炉使用,熔炼炉可联合处理精矿、炉渣、锌浸渣等多种物料,产出炉渣和含锌烟气,炉渣经烟化炉进一步产生含锌烟气,最终得到贫化炉渣和氧化锌烟尘,如图4 所示。

2.4 顶吹熔炼

顶吹熔炼技术,又被称为奥斯麦特熔炼技术(Ausmelt smelting process),相比于回转窑挥发和烟化炉吹炼,反应过程中同时造锍,可回收铅、锌、铟、银、铜等多种金属。将干燥后的锌浸渣(含水10%~15%)、粉煤、熔剂混合后入炉,同时从喷枪送入富氧空气(含氧40%~60%)和煤粉,熔池温度约1 300 ℃;铅、锌、铟、银等以烟尘形式收集,铜以铜锍形式收集。图6 是锌浸渣顶吹熔炼工艺流程示意图,物料经过高温熔炼后产生烟气、氧化锌烟尘和水碎渣。图7 是顶吹熔炼的主要设备结构示意图,顶吹熔炼可由熔化炉和还原炉共同完成,2 个炉体结构基本一致,均为落地式竖炉,顶部插入喷枪通入燃料和空气,还原炉近地端设置有放铅口,可根据熔体分层情况回收铜硫、金属铅等。

图6 锌浸渣顶吹熔炼工艺流程及主要产物示意图[23]Fig.6 Schematic diagram of top-blowing smelting process for zinc leaching residue and its products

图7 顶吹熔炼设备示意图[22]Fig.7 Schematic diagram of top-blowing smelting furnace

该技术金属综合回收率较高,热利用率高,但所需的喷枪喷头易于损坏,需要频繁更换[22]。此外,该技术的全部资料长期由外方垄断,我国目前仅内蒙古兴安铜锌冶炼有限公司引进并成功运行,金属回收率如下:锌82%,铟92%,银90%,渣含锌<3%[7]。

2.5 热酸浸出

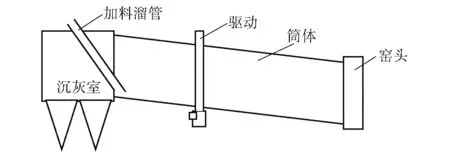

热酸浸出技术,指的是通过升高浸出温度和浸出酸度,溶解释放锌浸渣中难溶铁酸锌中的锌,同时铁也会进入浸液,需要与除铁技术联合使用。该方法提高了锌的直接浸出率,随着除铁方法(针铁矿法、铁矾法、赤铁矿法)的成熟而被广泛应用[4]。图8 是锌浸渣热酸浸出工艺流程示意图,如图所示,中浸渣经热酸浸出以后,产生铅银渣,经除铁以后产生铁渣,由于热酸浸出产生的是三价铁离子,通常采用铁矾法沉淀三价铁离子。图9 是热酸浸出-沉铁设备示意图,热酸浸出工艺所需设备简单,铁矾渣渣率一般为0.4 t~0.5 t/t Zn,渣含锌2%~3%,有价元素品位低,难以有效利用,主要以堆存形式处理[24]。随着铁矾渣按照危废管理条例的实施,热酸浸出技术面临浸出渣无害化和去堆存的问题。

图8 锌浸渣热酸浸出工艺流程及主要产物示意图[25]Fig.8 Schematic diagram of hot-acid leaching process for zinc leaching residue and its products

图9 热酸浸出-沉铁设备示意图Fig.9 Schematic diagram of hot-acid leaching and iron precipitation devices

2.6 还原浸出

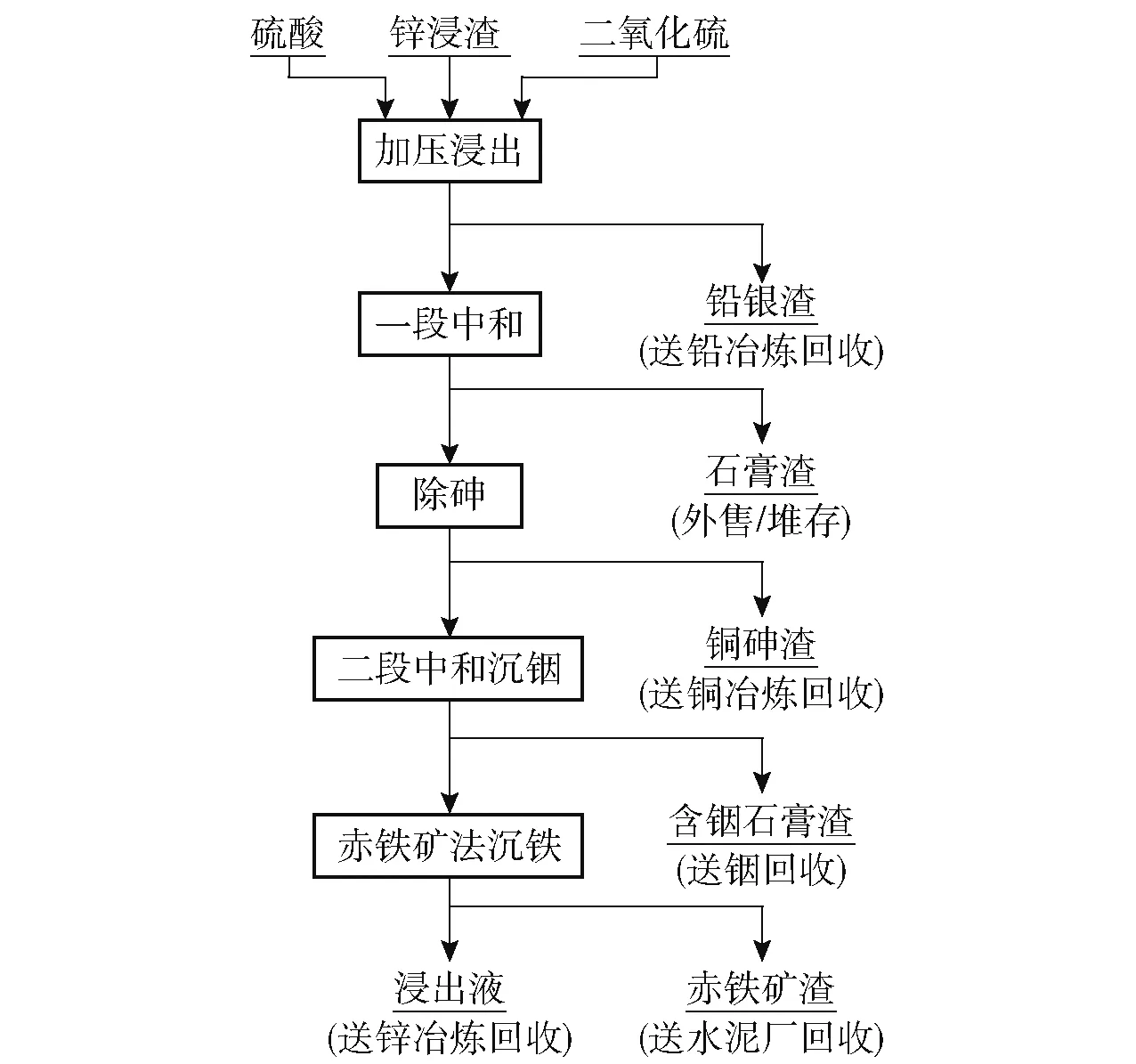

还原浸出技术,是将锌浸渣进行硫酸酸浸,并加入还原剂促进铁酸锌的溶解,从而提高锌的浸出率。目前工业上应用的还原剂主要有2 种:二氧化硫和硫化锌精矿。前者需要高压釜,反应温度高于100 ℃,设备造价高,维护成本高,长期以来仅日本饭岛冶炼厂应用。2018 年后,我国云南文山锌铟冶炼有限公司针对高铁硫化锌精矿也使用了二氧化硫还原浸出技术。经过还原浸出,释放到溶液中的三价铁被同时还原为亚铁,可采用针铁矿法或赤铁矿法沉铁,相比于铁矾法沉铁,铁进一步富集。该技术以日本饭岛冶炼厂为代表,采用二氧化硫还原浸出-赤铁矿法工艺,可以使原产20 万t 锌浸渣的冶炼厂最终只产生6 万t 的赤铁矿渣,含锌小于1%,最大程度上实现了资源回收和环境保护[26]。图10 是锌浸渣二氧化硫还原浸出处理工艺及主要产物示意图,由图可知,锌浸渣在硫酸、二氧化硫和压力釜的共同作用下,产生铅银渣,经中和、除砷、沉铟、沉铁后分别产生中和渣(石膏渣)、铜砷渣、含铟石膏渣和赤铁矿渣,富含金属的渣送往各自冶炼厂进一步回收,过程实现了伴生元素铅、银、铟、铜、砷、铁最大程度的富集和回收。图11 是还原浸出-沉铁的主要设备示意图,如图所示,还原浸出技术的关键是设备压力釜,需要精准调控浸出工艺的温度和压力。

图10 锌浸渣二氧化硫还原浸出处理工艺及主要产物示意图[26]Fig.10 Schematic diagram of SO2-reductive leaching process for zinc leaching residue and its products

图11 还原浸出-沉铁设备示意图[9,27]Fig.11 Schematic diagram of reductive leaching and iron precipitation devices

3 锌浸渣处理技术分析

目前,锌浸渣工业处理技术以火法为主,火法技术中以回转窑挥发和烟化炉吹炼应用最广泛。回转窑挥发是最成熟的锌浸渣处理技术;烟化炉一般不单独处理锌浸渣,搭配热熔炼炉渣是烟化炉的特点和节能优势;顶吹熔炼和侧吹熔炼技术具有综合回收多金属的优势,通常也会与烟化炉搭配使用;热酸浸出技术产生危险废弃物铁矾渣,需要与火法技术联用;二氧化硫还原浸出-赤铁矿沉铁技术不产生大量危废,不需要与火法技术联用。

表2 是锌浸渣处理技术的金属回收、渣产生情况及能耗的总结。①金属回收。热酸浸出技术仅能高效回收锌,而铅、银、铟等因为浸出渣中铁和硫等杂质元素品位高而相对稀散,回收程度低。火法技术可较好回收锌、铅、铟等易于挥发金属,而回转窑难以回收银和铜等难挥发金属,烟化炉与熔炼炉的联合使用可以实现铅、锌高效回收的同时促进难挥发金属银和铜的回收。火法技术需要使用熔剂,甚至搭配其他如精矿等物料,产出渣一般大于或超过处理物料的量,而且渣中仍有一定品位的金属。相比之下,还原浸出技术产生渣量最少,金属分离更为彻底,残渣残余金属最少,金属回收程度最高。②渣产生情况。火法技术渣量最大,其次是热酸浸出技术,还原浸出技术渣量最小;还原浸出技术所产渣残余金属量最少,其他技术相当。③能耗。采用回转窑处理每吨锌浸渣需要0.5 t 焦煤粉,而其他火法技术可以通过协同处理热渣及利用搭配的硫化矿反应热减少焦炭使用。还原浸出技术由于需要长时间加压高温反应,计算能耗为回转窑能耗2 倍以上,这也是限制其广泛应用的原因之一。

表2 锌浸渣处理技术的金属回收、渣产生情况及能耗总结Table 2 Summary of metal recovery,slag generation result and energy consumption of treatment technology for zinc leaching residue

这些技术中,火法技术的优点是物料适应性强、处理量大,缺点是能耗高、残渣大和金属回收不彻底。二氧化硫还原浸出-赤铁矿沉铁技术具有减量化、无害化和资源化程度最高的优势,但缺点是设备要求高、能耗高。在资源回收和环境保护方面,目前还原浸出-赤铁矿沉铁技术指标最好、火法技术次之。但这两类技术在投资、能耗、成本方面也极高。比如10 万t 电锌厂侧吹熔炼渣处理系统建设一般在1亿~2亿元,运行成本为每吨渣1 600~2 200元[31],按照生产1t金属锌产生1 t 渣量计算,年运行成本也在1 亿~2 亿元,多数锌冶炼企业望而却步。总体而言,锌浸渣的处理亟待技术创新和突破。

4 建议与展望

1)基于原料及主工艺的特性选择浸出渣处理方法。不同浸出工艺会产生不同的渣量和不同成分的浸出渣。应将锌浸渣浸出过程和处理过程作为锌冶炼整体工艺的一部分来设计,有必要对不同特点的锌浸渣开发针对性的处理技术,以实现最大程度的经济性处理。

2)进一步优化与完善现有处理技术。当前,各种锌浸渣工业处理技术日趋成熟,火法技术具有可处理复杂多物料、残渣无害化、处理能力强等优点,还原浸出技术在锌浸渣减量化上具有明显优势,但能耗和成本限制了这2 种技术的普及和应用。降低能耗和成本、优化和改善技术指标,是提升锌浸渣处理工艺的突破口。

3)锌浸渣源头减量是重要的新方向。当前锌浸渣的处理多直接投入炉窑,按照生产1 t 金属锌产生1 t 渣计算,锌年产量与炉窑的处理能力相匹配,这为锌冶炼产能扩大与集中化发展造成巨大经济和环保压力。未来,应重视锌浸渣源头减量,不断优化湿法炼锌浸出工艺,降低锌浸渣成分或物相的复杂度,减少锌浸渣渣量,从而减轻炉窑处理压力,避免金属从大量炉渣或窑渣中损失。