废旧电脑电路板预处理及常规和微波热解特性研究

徐洪傲 ,舒波 ,张鑫 ,刘承飞 ,余彬 ,李江平 ,夏洪应

(1.楚雄滇中有色金属有限责任公司,云南 楚雄 675000;2.云南铜业股份有限公司,云南 昆明 650093;3.昆明理工大学非常规冶金教育部重点实验室,云南 昆明 650093)

电子产品正成为城市垃圾中增长最快的固体废弃物之一,逐渐成为“城市矿山”的主要构成部分[1]。电子产品种类多样、功能各异,导致废电路板中各种构件和物质含量差异较大,在未分类的情况下综合回收利用具有一定的难度。综合来看,组成废电路板的成分大体概括为三大类:约30%含卤素阻燃剂的有机树脂和塑料;约30%以硅、铝氧化物为主的陶瓷和玻璃纤维;约40%的有色和黑色金属材料[2-3]。Yamane等[4]对废手机和废电脑电路板的组成进行了对比分析,研究发现手机含有63%金属、24%陶瓷、13%聚合物以及34.5%金属铜,电脑电路板含有45%的金属、28%的陶瓷、27%的聚合物及20%金属铜。Wang等[5]的研究表明,1 t 废电路板中除含有约300 g Au,5~10 kg Ag,196.6 kg Cu,39.3 kg Pb 和36.8 kg Sn 外,还含有Fe、Al、Zn、Ca、Mn、Ni、In 等10 多种有价金属。以上研究均表明废电路板上含有大量可回收的金属资源。目前,电子废弃物回收的基本发展方向为以实现电子废弃物中有色金属、黑色金属、贵金属、陶瓷和高分子有机物等分类循环再利用为目标的综合性资源回收[6]。

废旧电路板具有可回收利用的资源性和随意处置的环境污染风险性[7],基于废旧电路板组成及特性的资源化研究已成为电子垃圾处理的热点问题[8]。近年来,热解技术以其低污染排放和高能源回收的优点在电子垃圾回收处理领域备受关注[9-10]。热解工艺原理是使电路板在缺氧或无氧条件下受热分解,高温使电路板中的溴化环氧树脂等有机黏结材料发生热分解,而金属基质在热解温度下仍能保持较好的热稳定性,金属与有机材料的高温性能差异为电路板中不同材料层(金属、树脂和玻璃纤维) 的分离回收提供了可能[11-14]。常规热解与微波热解工艺相近,主要区别在于热源及加热方式的不同,常规热解过程中物料由外到内受热进行分解,而微波因其具有更容易穿透有机分子的特性可使物料内外同时受热,微波热解物料受热更加均匀。国内学者[15-21]对废电路板热解回收技术及回收设备相继开展了大量研究,采用不同的分析手段对热解特性、热解动力学、热解产物组成及分布、分子结构等进行了分析研究,但对于微波热解和常规热解处理废弃电脑电路板的对比研究却鲜有报道。

针对微波具有穿透力强、加热时间短、能耗低、清洁环保的优势,本研究通过分析废旧印刷电脑电路板的元素组分和物相状态,结合微波工艺存在的优势,采用常规和微波热解2 种方法,研究了废旧电脑电路板脱锡预处理、热解温度、氮气流速等条件对热解特性及热解产物的分布规律及影响机制。

1 试验

1.1 试验原料

本试验使用废旧电脑电路板为多层覆铜板,基板为玻璃纤维布基层。

废旧电脑电路板的主要金属元素组成见表1,其中主要金属元素Cu、Al 和Sn 含量分别达到16.9%、6.38%和4.1%,来源于电路板中的金属构件及焊点;Si、Ca 和O 含量分别达到18.70%、12.52%和4.519%,来源于玻璃纤维等无机材料;Br 在电路板中含量较高,达到8.64%。总的来看,废电脑电路板是具有低热值、高金属含量的高价值回收资源。

表1 废旧电脑电路板(DN)中主要元素组成分析Table 1 Analysis of main elements in waste computer circuit board (DN) %

1.2 试验设备

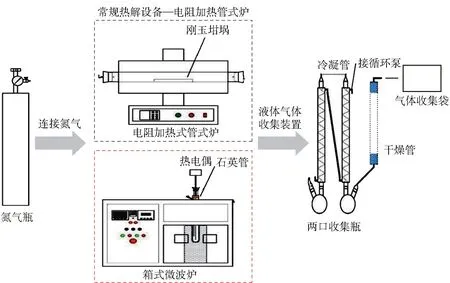

常规热解设备为电阻加热式管式炉,额定功率1.5 kW,额定温度1 100 ℃;微波热解设备为微波箱式炉(昆明理工大学非常规冶金教育部重点实验室自主研发),可以产生0~2.4 kW 连续可调的微波功率,设备连接示意如图1 所示。

图1 常规和微波热解设备示意Fig.1 Schematic diagram of conventional and microwave pyrolysis equipment

1.3 试验方法

1)为探究脱锡预处理对热解过程的影响,试验对电脑电路板进行了脱锡预处理。脱锡预处理过程是把去除表面元器件的电路板放进烘箱,250 ℃条件下保温10 min 后,敲掉上面的金属针脚以及锡焊点。脱锡产物大致分为3 类:金属锡颗粒、金属针脚、带针脚的塑料及芯片,锡脱落后以金属小球的形式分离回收,再对剩下的基板进行热解试验。

2)热解试验:试验前先打开循环冷却系统,保持冷凝水的温度在-2 ℃左右,再在管式炉中或微波箱式炉中放入装有废电路板的氧化铝坩埚或石英加热管,检查气密性是否合格。热解前,先通入10 min 氮气,以保证热解在无氧条件下进行。升温,保温1 h 进行热解,热解产生的烟气经冷凝管冷凝为液体,未冷凝的气体经干燥管干燥后,液体和气体分别用两口收集瓶和20 L 气体采样袋收集。试验结束后,将坩埚内剩余固体产物称重并收集,试验后得到的固-液-气三相热解产物质量及产率通过质量守恒定律进行计算。

1.4 主要元素走向

热解产物包括:固体产物主要为黑色块状颗粒,包含少量铜箔以及微量的其他金属;液体产物为黑褐色焦油状液体;气体产物为含有多种物质的混合气体。根据废旧电脑电路板中各元素特性,Sn 的熔点为231.89 ℃,因此在脱锡预处理阶段便可有效回收。Cu、Fe、Al、Si、Ca、Ag 等元素熔点较高且不易挥发,热解后将主要分布在固体产物中。构成电路板的树脂、塑料和玻璃纤维中的C、O、H、Br 等元素由于自身反应特性,热解后将主要分布于液体和气体产物中。

1.5 计算与分析

试验后盛放固体产物的坩埚质量减去坩埚自身质量为固体产物质量,装有液体产物的两口收集瓶质量减去收集瓶自身质量为液体产物质量。得到固体产物和液体产物产率后,气体产物产率通过质量守恒法进行推算。

2 结果与讨论

2.1 废电脑电路板脱锡预处理对热解的影响

取完整的废电脑电路板482 g,拆除元器件后电脑电路板(简称DN)重235.99 g,其中Sn 含量为4.1%(脱锡前含锡9.68 g)。在250 ℃、氮气流速0.2 L/min 条件下进行脱锡处理,脱锡后电脑电路板(简称TXDN)重198.01 g,锡含量为1.54%(脱锡后含锡3.05 g),脱锡预处理后回收锡6.63 g,Sn 的回收率为68.49%。

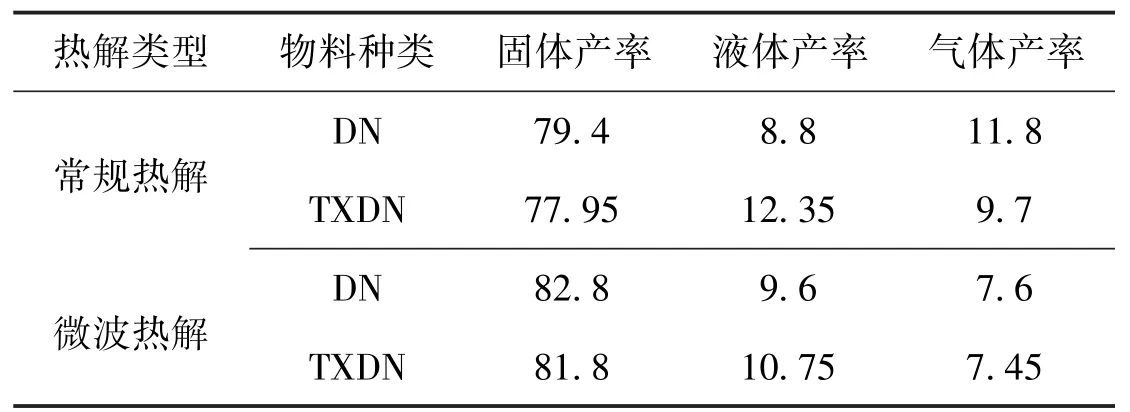

在250 ℃、氮气流速0.2 L/min 条件下,DN 和TXDN 常规与微波热解产物产率对比如表2 所示,从表中可以看出,常规和微波热解条件下脱锡预处理后固体产率有所下降,液体和气体的总产率逐渐提高,表明脱锡预处理对废旧电脑电路板的热解有正向影响,可以使废电路板中的有机材料热解得更充分,产生更多的热解气和热解油。

表2 DN 和TXDN 常规热解与微波热解产物产率对比Table 2 Comparison of yields of conventional pyrolysis and microwave pyrolysis products of DN and TXDN %

脱锡预处理前、后部分元素的含量变化如表3所示。脱锡预处理后Cu 含量略微增加,Sn 含量从4.10%降低至1.54%,Sn 得到了有效回收。从DN和TXDN 的XRD 图谱(图2)也可以看出,脱锡预处理后Sn 峰的强度明显减弱,结果与元素分析一致。

图2 DN 和TXDN 的XRD 图谱Fig.2 XRD patterns of DN and TXDN

表3 脱锡电脑电路板中部分元素分析结果Table 3 Analysis results of some elements in the circuit board of the tin removal computer %

2.2 废旧印刷电脑电路板常规和微波热解试验

2.2.1 物料粒度对热解产物分布的影响

为考虑到废旧电脑电路板剪切和破碎后原料的粒度的影响,故对粉末状(60~120 目,即0.245~0.125 mm)和块状(1 cm2左右)废旧电脑电路板的热解效果进行了对比试验。试验条件为:样品20 g,温度从室温20 ℃升至500 ℃后保温1 h,氮气流速0.2 L/min。粉末状和块状电脑电路板常规热解条件下产物分布如表4 所示,从表中可以看出,块状和粉末状电脑电路板的液体产率差别不大,400~500℃下块状物料得到的固体产率相对较少,400 ℃时块状物料气体产率高于粉状物料,500~600 ℃下两种物料的气体产率接近。

表4 物料粒度对热解产物分布的影响Table 4 Effect of material particle size on pyrolysis product distribution

原因是金属的破碎程度远低于非金属组分,因此破碎后金属颗粒和非金属粉末均匀混合程度相对较差,热解过程中虽然粉末状原料升温速率相对较好,但热解残余物易结成焦块,分离困难。其次,粉末原料容易被氮气吹扫到热解液体中,不利于液体产物的回收利用。而块状固体产物在石英管中的黏附相对较松,容易取出,且与粉末状原料相比,块状原料液体产率相对较高,故综合考虑采用块状原料进行试验。

2.2.2 热解温度对常规和微波热解产物分布的影响

为研究热解温度对常规和微波热解产物分布的影响,在氮气流速0.2 L/min 条件下对TXDN 电路板开展不同热解温度(400 ℃、500 ℃、600 ℃、700 ℃)试验,结果如图3 所示。

图3 热解温度对常规和微波热解产物分布的影响Fig.3 Effect of pyrolysis temperature on the distribution of conventional and microwave pyrolysis products

在常规和微波热解条件下,升高温度可以使电路板中的有机材料热解更充分,获得更多的液体和气体产物。固体产物产率均随温度的升高而降低,微波热解固体产率从88.3%降低至76.95%,常规热解固体产率从77.9%降低至72%,相同温度条件下微波热解得到的固体产物产率更大。微波热解条件下液体产率随着温度的上升而缓慢增加,700 ℃时达到最大值14.45%;常规热解条件下液体产率呈先增大后降低的趋势,在600 ℃时达到最大值16.55%。随着温度的升高气体产率逐渐增大,700 ℃时微波热解气体产率达到最大值14.45%,相同温度下常规热解气体产率达到最大值18.6%。常规热解为缓慢加热,有机物的热解更为充分,而微波热解升温较快,相同温度下得到的热解中间产物热解油和热解气更少,这也是微波热解固体产物更多的原因。综合考虑热解后固体-液体-气体产率,微波热解适宜的温度为500 ℃,常规热解适宜的温度为600 ℃。

2.2.3 氮气流速对常规和微波热解产物分布的影响

在热解温度500 ℃、保温60 min 的条件下,考察氮气流速(0.1~0.3 L/min)对TXDN 常规和微波热解产物分布的影响,结果如图4 所示。随着氮气流速增大,常规和微波热解条件下固体-液体-气体产物分布变化趋势不明显,但在相同氮气流速条件下,微波热解得到的固体产物更多,气体和液体产物相对较少。从整体结果来看,氮气流速对常规热解和微波热解产物产率的影响不大。考虑到试验过程中氮气流速低时石英管内会堆积较多的结焦和热解油,故氮气流速选用0.2 L/min 为宜。

图4 氮气流速对常规和微波热解产物分布的影响Fig.4 Effect of nitrogen flow rate on the distribution of conventional and microwave pyrolysis products

2.3 热解方式对产物成分的影响

2.3.1 热解方式对固体产物成分的影响

TXDN 在常规热解最优条件(600 ℃、氮气流速0.2 L/min 和保温60 min)和微波热解最优条件(500 ℃、氮气流速0.2 L/min 和保温60 min)下得到的固体产物为黑色块状颗粒,包含少量铜箔以及微量的其他金属。最优条件下不同热解方式对固体产物成分的影响如表5 所示。从表5 中可以看出,TXDN 电路板经常规和微波热解后,固体产物中的铜得到了一定程度的富集,常规热解后铜含量从热解前的19.17%升高到25.37%,微波热解后铜含量从热解前的19.17%升高到23.32%。绝大部分锡在预处理阶段得到有效回收,热解前后锡含量变化不大,银含量略微升高。热解前后溴元素含量变化明显,绝大部分的溴元素进入到热解油与热解气中。常规热解产物中溴元素含量明显低于微波热解,原因在于微波热解穿透力强、物料升温速率较快,相同条件下提高升温速率有利于让电路板中的易挥发物质充分热解。

表5 常规热解与微波热解对固体产物成分的影响Table 5 Effect of conventional pyrolysis and microwave pyrolysis on the composition of solid products %

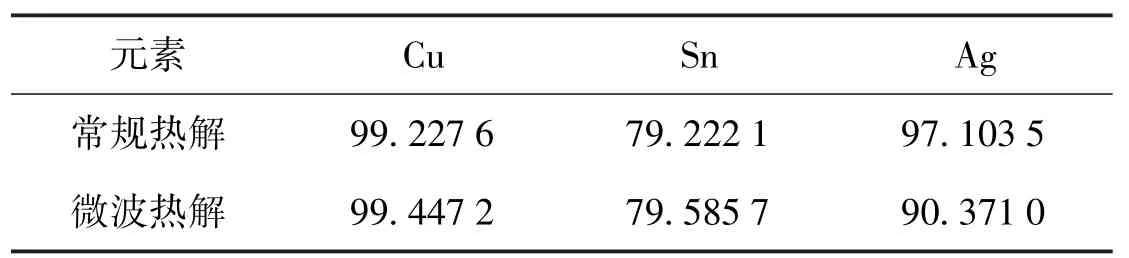

常规和微波热解固体产物中Cu、Sn、Ag 的回收率如表6 所示,在常规热解和微波热解条件下,金属铜均较好地富集在固体产物中,铜的回收率均在99%以上,锡的回收率达到79%以上,银的回收率达到90%以上。虽然微波热解条件下Cu 和Sn 的元素含量略低于常规热解,但微波热解条件下得到的固体产物多,气体和液体产物少,因此Cu 和Sn的回收率均高于常规热解。

表6 Cu、Sn、Ag 的热解回收率Table 6 Pyrolysis recovery rate of Cu,Sn and Ag%

2.3.2 热解方式对液体产物成分的影响

TXDN 在最优热解条件下热解得到的液体产物为黑褐色焦油,常规热解与微波热解对液体产物成分的影响如表7 所示。从表7 中可以看出,电脑电路板微波热解条件下热解油中主要成分为C6H6O、C9H12O,所占含量达82.37%,其他成分含量较少。常规热解条件下热解油中主要成分为C6H6O、C9H12O、和C9H10O,3 种物质总含量达77.23%,其中C6H6O 的含量在2 种热解方式下均超过50%。微波条件下热解油中的酚类含量相较常规热解有所增加,而呋喃类含量明显减少,表明微波热解有利于降低呋喃类物质(致癌物)的生成,更有利于减少热解过程中有害物质的生成。热解油可作为燃料油或化工品加工原料使用,本文对试验产生的热解油用途未开展深入研究。

表7 2 种热解方式对液体产物成分的影响Table 7 Effect of two pyrolysis methods on the composition of liquid products %

2.3.3 热解方式对气体产物成分的影响

TXDN 在最优热解条件下得到的气体产物为含氢气、少量甲烷、二氧化碳和乙烯的混合气体,常规热解与微波热解对气体产物成分的影响如表8 所示。从表8 可以看出,废旧电脑电路板热解产生的不凝气体中含有H2、CO、CH4、CO2、C2H2、C2H4、C3H6、C3H6、C3H8等,除CO2外均为可燃气体。微波热解得到的热解气中H2、CO、CH4总量达到80.7%,常规热解得到的热解气中H2、CO、CH4总量达到76.4%,从热解气体产物来看,微波热解提高了热解气体中H2和CO 的含量,这有利于后续对热解气的进一步利用。在最优条件下微波与常规热解得到的气体产品热值分别为19.97 MJ/Nm3和18.78 MJ/Nm3,热解得到的混合气可回收作为燃气使用。

表8 优化条件下电脑电路板热解后的气体产物成分含量对比Table 8 Comparison of composition of gas products from conventional/microwave pyrolysis of computer circuit boards under optimal conditions %

3 结论

1)探索了废旧电脑电路板预处理过程对热解的影响,脱锡预处理对废旧电脑电路板的热解有正向影响,可以使废电路板中的有机材料热解得更充分;脱锡预处理后Cu 含量从16.90% 增加到19.17%,Sn 含量从4.10%降低至1.54%,Sn 的回收率达68.49%。

2)采用块状原料进行试验,在常规和微波热解条件下,当温度从400 ℃升高到700 ℃时,微波热解固体产率从88.3%降低至76.95%,常规热解固体产率从77.9%降低至72%,升高温度可以获得更多的液体和气体产物,但相同温度下微波热解得到固体产物更多。

3)常规和微波热解后,金属铜较好地富集在固体产物中,铜含量从热解前的19.17%分别升高到25.37%和23.32%,铜、锡、银的回收率分别达到99.44%、79.58%、97.10%,热解后绝大部分的溴元素进入到热解油与热解气中。

4)常规和微波热解油中主要成分为酚类物质,其中C6H6O 在2 种热解方式下均大于50%,微波热解油中的酚类含量大于常规热解,呋喃类含量少于常规热解。热解得到的气体中含有大量可燃气体,常规和微波热解气中H2、CO、CH4总量分别达到76.4% 和 80.7%,热解气体的热值分别为18.78 MJ/Nm3和19.97 MJ/Nm3,可作为燃气使用。

5)综合对比常规热解与微波热解,微波热解最优热解温度更低、金属回收率更高,热解得到的固体产物更多、热解气体中呋喃类物质更少、热解气热值更高。因此,在金属回收率及环境保护方面,微波热解更有利于电子废弃物中有价金属的综合回收利用。