铝管与泡沫层胶接结构脱黏缺陷的空气耦合超声检测

肖轲迪,高晨家, 陈 博, 吴君豪,王博尧, 吴时红, 金 珂, 徐 林

(航天材料及工艺研究所,北京 100076)

随着航天工业的快速发展,复合材料越来越多地应用于各种结构,并起到重要作用[1]。在这些复合材料中,复合材料胶接结构的应用非常广泛[2-4]。复合材料胶接结构主要包括蜂窝夹层结构、泡沫夹层结构、防隔热材料与金属壳体胶接结构等。防隔热材料与金属壳体胶接结构属于新型结构,其中的防隔热材料具有密度低、质量轻、孔隙率高等特点,而金属壳体厚度一般较大,同时含有蒙皮、筋条等复杂结构。以上特点为此类复合材料胶接结构的无损检测带来了困难,检测时往往需要结合多种检测手段进行[5-9]。

针对铝管与泡沫隔热层胶接结构脱黏缺陷的无损检测问题进行研究,分析了其结构特点和缺陷类型,制作了人工缺陷试样,采用空气耦合超声穿透法对试样进行检测,并对扫描发现的异常区域开展了微焦点CT检测,分析了异常区域的缺陷类型及成因,以为航天复合材料胶接结构脱黏缺陷的检测提供参考。

1 材料结构与缺陷试样

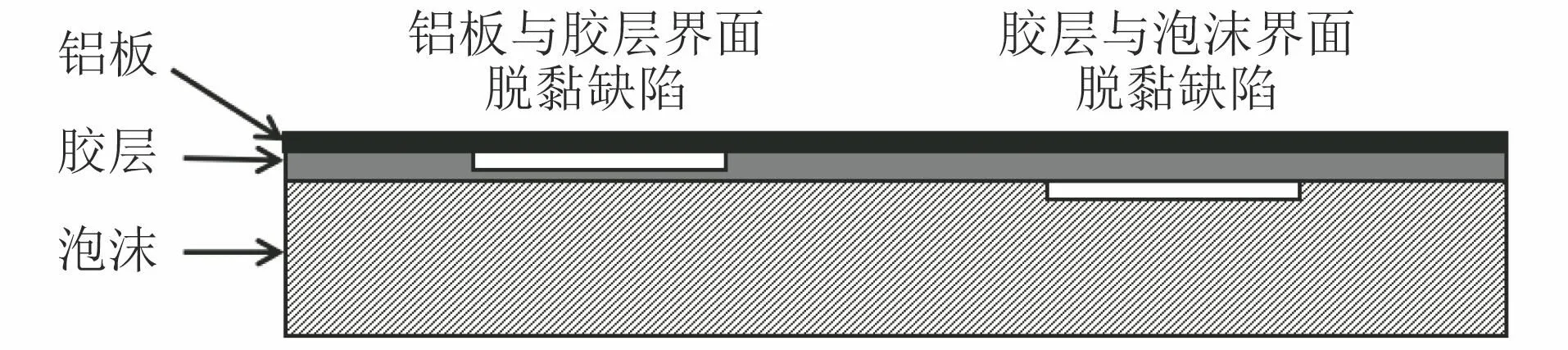

铝管与泡沫隔热层胶接结构由位于内侧的铝管、位于外侧的泡沫隔热层和两者之间的胶层构成,其结构如图1所示。铝管直径为600 mm,厚度为2.5 mm,铝管表面加工了数根凸出的环向筋条(每根筋条间距160 mm)。铝管外表面分块黏贴预加工和弯曲成型的泡沫隔热层,其厚度为25 mm。泡沫内表面在筋条处加工对应位置和尺寸的凹槽,以利于黏贴时泡沫与筋条的贴合。黏贴时,在铝管表面和泡沫表面均刷胶,然后将泡沫置入黏贴位置,结构整体包裹真空袋并使用热压罐固化。

图1 铝管与泡沫隔热层胶接结构示意

对于上述铝板-胶层-泡沫材料结构,从检测角度分析,该结构包含两个界面,分别是铝板-胶层界面、胶层-泡沫界面,其脱黏缺陷类型如图2所示,主要分为两种,第一种是铝板与胶层界面脱黏缺陷,第二种是胶层与泡沫界面脱黏缺陷。从材料成型角度分析,还有一类缺陷为胶层中间存在空气层,此类缺陷对检测信号产生的影响与第二种类型的相同,故与第二种合并制作。

图2 复合结构脱黏缺陷类型示意

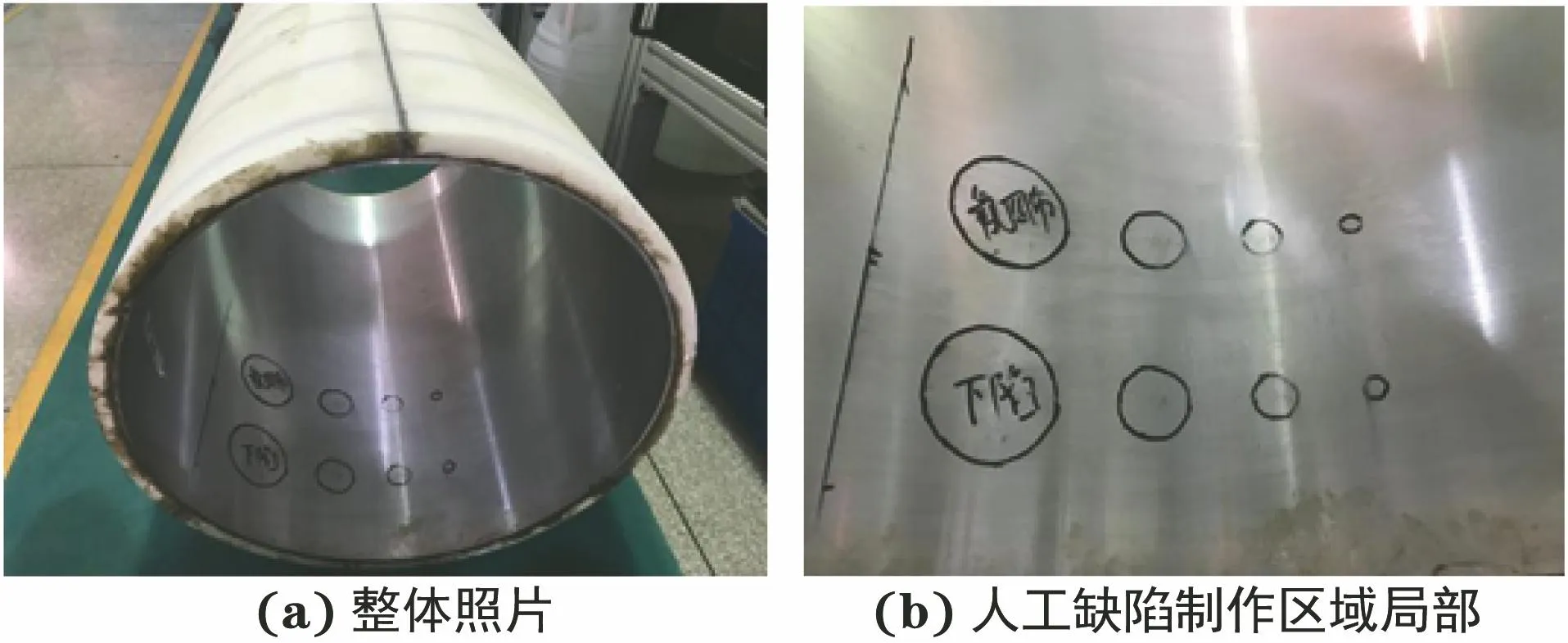

针对这两种脱黏缺陷,设计并制作了人工缺陷试样,其实物如图3所示。笔者在一件完整的铝管与泡沫隔热层胶接结构的一端制作了两排人工缺陷,每排对应一种缺陷类型。试样的上排缺陷模拟铝板与胶层脱黏缺陷,其制作方法是不在缺陷位置的铝板表面刷胶且铝板背面黏贴内置聚四氟乙烯薄膜的压敏胶带片,泡沫不下压。试样的下排缺陷模拟胶层与泡沫脱黏缺陷,其制作方法是缺陷位置的铝板表面正常刷胶、泡沫下压约1 mm。试样上每排制作4个不同尺寸的圆形缺陷,其直径从小到大分别为20,40,60,100 mm。

图3 人工缺陷试样实物

2 脱黏缺陷检测方法

胶接结构脱黏缺陷的检测方法分为两类,一类是从材料一侧进行检测的单面检测方法,另一类是纵向穿透整体材料的穿透检测方法。

在单面检测方法中,敲击法、超声脉冲多次反射法、红外法的检测面是铝管的内表面,由于铝管直径为600 mm,手持式敲击仪或一般超声平探头放置在内表面后会处于架空状态,声耦合效果差。同理,红外检测使用的热像仪也难以进入铝管中进行操作。激光错位散斑法可从被检件外表面进行检测,检测时在泡沫外侧施加声加载,而泡沫材料弧度大,受迫振动性能差,难以在声加载下产生泡沫层的离位。

穿透检测方法主要包括超声喷水穿透法和空气耦合超声穿透法。在超声喷水穿透法中,超声波纵向穿透整体结构,穿透波幅度会受到入射位置各组成材料的缺陷或衰减的共同影响。被检件使用的泡沫材料密度低且孔隙率高,对常用频率(500 kHz~2.25 MHz)的声波衰减大,声波穿透能力有限。空气耦合超声穿透法与超声喷水穿透法原理相同,但是空气耦合超声检测不需要使用耦合剂,声波在空气中传播并进入被检件,对泡沫材料无影响。同时,空气耦合超声的常用频率更低(50 kHz~200 kHz),且空气耦合超声波一般使用脉冲串形式激发,声波穿透性更强,适用于泡沫材料的检测。因此,笔者使用空气耦合超声穿透法对被检件进行检测研究。

3 空气耦合超声穿透法检测

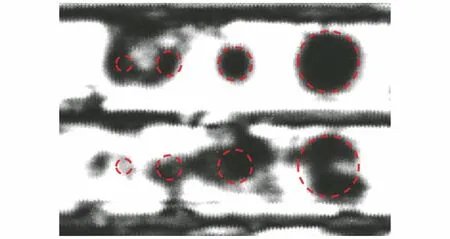

在空气耦合超声穿透法检测中,发射探头和接收探头安装在机械扫查机构的探头杆上,分别位于被检件的两侧,相互对中且与被检件表面垂直。检测时,机械扫查机构对被检件作逐行扫描,对应每个位置坐标的穿透波信号幅度由采集卡采集,然后传输到工控机进行C扫描成像。检测使用的探头频率为50 kHz,晶片直径为70 mm,探头类型为直探头,激励电压为350 V,激励脉冲周期数为6个,发射和接收探头与试样表面距离均为50 mm。人工缺陷试样的空气耦合超声C扫描结果如图4所示,可见空气耦合超声信号的幅度以灰度形式显示在图像中,颜色越浅表示穿透波信号幅度越高,颜色越深表示穿透波信号幅度越低;黏接完好处穿透波信号幅度最高,显示为白色,其他深色区域表示穿透波信号幅度下降,为异常区域。

图4 人工缺陷试样的空气耦合超声C扫描结果

图4中,沿横向分布的灰黑色条对应筋条区域,筋条之间的区域对应铝板区域。红色虚线圆圈标记的是人工缺陷的制作位置,其中上面一行人工缺陷的类型为胶层与泡沫界面脱黏缺陷;下面一行人工缺陷的类型为铝板与胶层界面脱黏缺陷。由扫描结果可见,上面一行对应直径为60 mm和100 mm的人工缺陷检测效果较好,边缘清晰明显;下面一行对应直径为20 mm和100 mm的人工缺陷的边缘检测效果欠佳,可能是固化时胶液流进置入胶带片的区域所致。其他人工缺陷均不同程度包含和围绕在穿透波幅低的异常区域内。除人工缺陷所处区域,未制作人工缺陷的筋条和铝板区域也发现较大面积的异常区域。为确定异常区域是否属于脱黏缺陷,并确定脱黏缺陷所属的类型,需要结合其他检测手段进一步分析。

4 异常区域分析

4.1 被检件切割及位置编号

空气耦合超声检测发现的异常区域如图5所示,按图5所画线条对扫描结果对应的区域进行切割得到不同的缺陷试片,黑色线所画圆圈是人工缺陷制作位置,红色所画斜线的区域是空气耦合超声检测发现的异常区域。为分析穿透波幅度低的异常区域对应的缺陷类型,从试片上选择了4个有代表性的区域,用亮红色圆圈标出并编号,以进行进一步分析。其中,1#区域为切面边缘区域,可直接观察切面。2#区域为筋条及附近位置的异常区域,可用微焦点CT进行成像,分析筋条位置的缺陷类型。3#区域为缺陷制作区域,该缺陷的制作面积为直径60 mm的圆形,在空气耦合超声检测图像中显示的是直径约为56 mm的圆形。4#区域为铝板位置的异常区域,该位置未制作人工缺陷,若通过微焦点CT发现缺陷,则属于自然缺陷。该区域在空气耦合超声检测图像中的显示尺寸约为28 mm×20 mm(长×宽)。

图5 空气耦合超声检测发现的异常区域示意

4.2 切面观察

切割试样后观察1#区域切面,1#筋条区域切面与完好处切面形貌如图6所示,对比发现1#切面的筋条位置泡沫与铝板型面不贴合,胶层未填满,存在缝隙,属于脱黏缺陷。

图6 1#筋条区域切面与完好处切面形貌

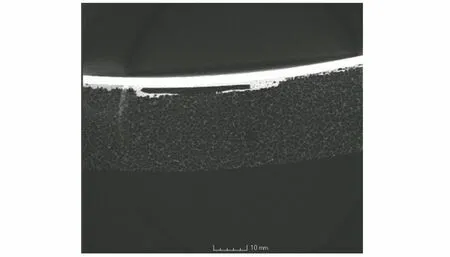

使用高倍显微镜观察1#区域筋旁边的铝板处,其结果如图7所示,图中上部亮色为铝板,下部深色为胶层,可见在胶层中靠近铝板的一侧存在条形间隙。

图7 铝板1#区域高倍显微照片

4.3 微焦点CT检测

使用微焦点CT对编号2#~4#的异常区域进行检测。

2#区域(即筋条异常区域)微焦点CT检测结果如图8所示,发现筋条处泡沫与铝板及筋条型面不匹配,存在缝隙,属于脱黏缺陷。

图8 2#筋条区域微焦点CT检测结果

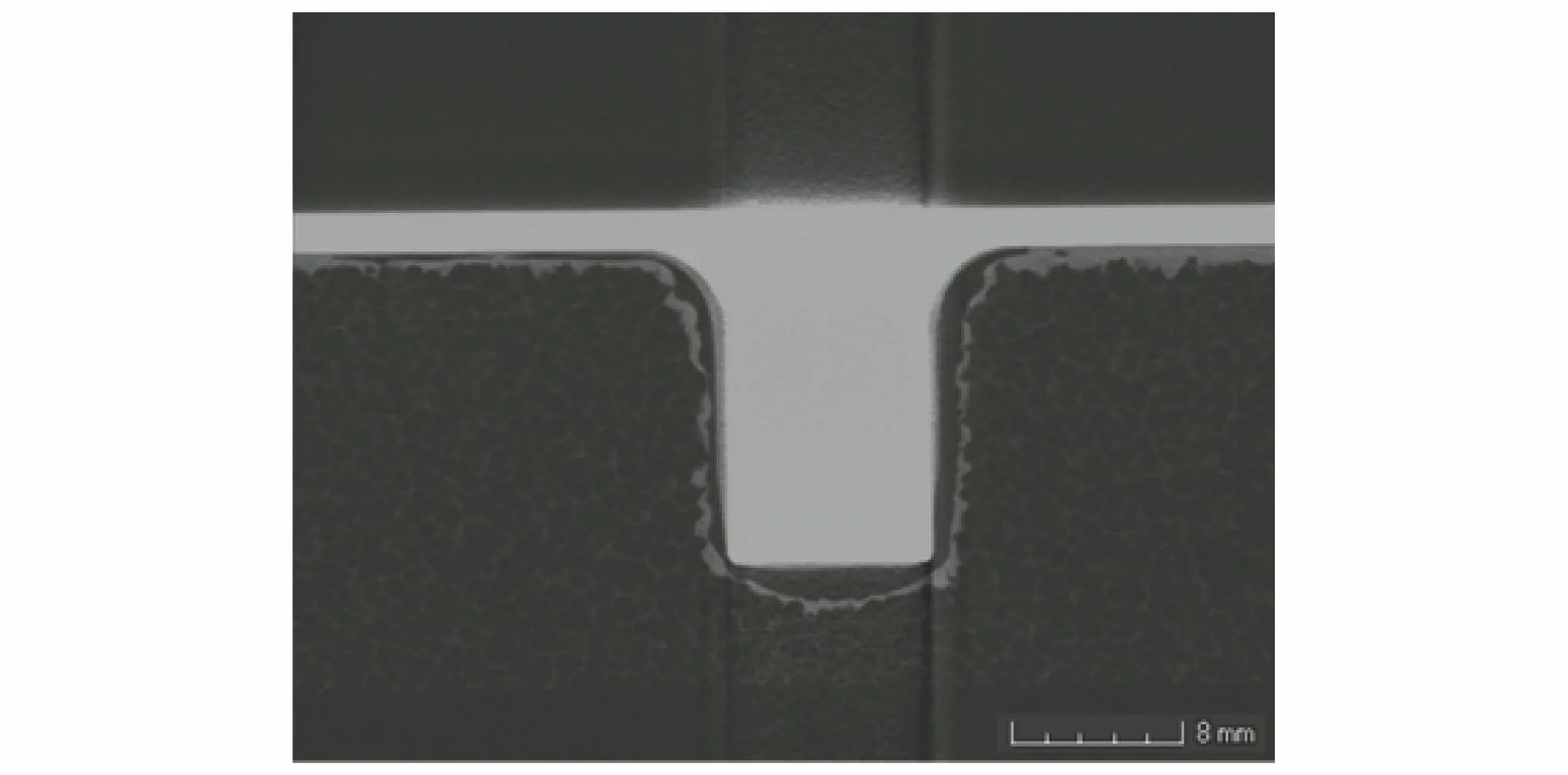

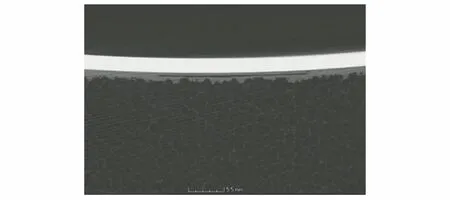

3#区域(即胶层与泡沫界面脱黏缺陷的制作区域)微焦点CT检测结果如图9所示,可见,缺陷制作效果较好,泡沫明显下陷,铝面板与泡沫之间存在缝隙,通过图像测量得到其直径约为57 mm,与制作的尺寸基本相同。

图9 3#区域微焦点CT检测结果

4#区域的微焦点CT检测结果如图10所示,可见胶层中存在平面空气间隙层,其靠近铝板的一侧,尺寸约为20 mm,属于脱黏缺陷,缺陷处的材料结构为铝板-胶层-空气层-胶层-泡沫。由于此区域未制作人工缺陷,该缺陷应为自然缺陷。

图10 4#区域微焦点CT检测结果

5 脱黏缺陷形成原因分析

通过试片切面观察及微焦点CT检测,发现1#~4#位置均为脱黏缺陷,验证了空气耦合超声穿透法的检测结果。

对微焦点CT检测图像进行分析,发现脱黏缺陷的类型按形成原因划分,主要有两种。第一种对应1#区域和2#区域的筋条位置,其泡沫与铝板型面不匹配,两者之间存在较大缝隙,胶层未填满缝隙而产生脱黏缺陷。第二种对应3#区域铝板位置和4#区域,其胶层中存在空气间隙层。

6 结语

针对铝管与泡沫隔热层胶接结构脱黏缺陷的无损检测问题,笔者采用空气耦合超声C扫描对其进行检测,在检测图像中,发现多处穿透波波幅较低的异常区域。为说明异常区域的性质,对试样进行了微焦点CT检测和切面观察,结果表明,脱黏缺陷成因分为两类,一类是型面不贴合引起胶层未填满,另一类是胶层内空气未完全排出产生了空气间隙层。