安装误差对于电场式圆时栅传感器测量精度的影响规律及抑制方法

于沛玉,王合文,王祥虎,吴昶亮,展丙男

(1.重庆理工大学机械检测与装备技术教育部工程研究中心,重庆 400054;2.时栅传感及先进检测技术重庆市重点实验室,重庆 400054;3.通用技术集团国测时栅科技有限公司,重庆 400039;4.北京理工大学机械与车辆学院,北京 100081)

0 引言

角位移测量在制造业、机器人等行业具有重要地位,而随着半导体制造和精密加工领域的发展,对大量程范围内的位移测量精度要求越来越高,如何精确地获得角位移信息是实现精密测量和加工的关键之一。测量精度越高,对传感器安装精度的要求就越高,因此如何在安装精度有限的条件下保证较高的测量精度成为亟待解决的问题。

光栅传感器因高分辨率、高精确度而被广泛运用在各个测量领域。光栅传感器由标尺光栅和指示光栅组成,通过光的干涉衍射产生莫尔条纹,再对莫尔条纹移动的数量进行角度测量[1]。由于其栅线密度大、精度高,使光栅编码器可以达到纳米级的测量精度。但光学传感器的测量精度主要由光栅刻线精度与读数头来决定,读数头的制造一致性与安装位置偏差都会对测量精度产生影响。目前,日本ASIT采用等分平均法,利用同轴安装双光栅尺与整周均布多读数头进行误差平均,达到了±0.01″的测量精度[2]。德国联邦物理技术局利用大尺寸光栅盘整周特殊位置排列的16个读数头消除因安装带来的位置误差[3-4]。但由于多个读数头的安装同心度很难保证,且在测量过程中还有轴系偏移等影响因素,更加难以控制多个读数头之间的一致性。因此,为了在现有安装条件基础上进一步提高圆光栅测量精度,国内外学者从误差补偿方法入手进行深入研究,期望通过误差修正和增加读数头数量求平均的方法来进一步降低由分度误差和安装误差引起的测量误差[5]。

在非光学传感器领域,电磁式、电容式传感器通过电磁感应或电场耦合的方式实现角位移测量。与光学传感器不同,电磁式、电容式传感器采用电极平面作为传感单元,并利用重叠电极区域的变化导致的电场强度变化进行位移测量。因此与光学传感器相比,电容式传感器能够在整个电极平面进行信号的输入和读取,输出信号强度较高,同样能够进行高精度的位移检测。然而电容极板的制造、传感器安装、测头布置等均会对测量精度造成影响。其中,孙世政等[14]从测头数量和布置方式入手,提出了一种改进长短周期误差的新型测头布置方案。

纳米时栅电容式传感器可以通过微纳制造技术大幅增加读数头的数量和制造精度,因此,相较于光学传感器,它能够极大地降低对环境与安装精度的要求,从而在更多复杂场合进行高精度位移测量。笔者所在团队前期分析了纳米时栅传感器的误差理论,详细阐释了行波的形成机理,并对安装倾斜、偏移等造成的大量程误差进行定性分析,但未对安装误差进行理论上的系统性阐释。

时栅传感器利用相对面积变化引起的电容变化反映位移的变化,利用电极重合面积的积分作用来调制信号[15-16]。下面结合时栅传感特性,采用分段面积积分法进行建模,详细研究在偏心、倾斜等安装误差存在情况下对测量精度的影响,利用多测头结构带来的匀化效应对误差进行抑制,并通过实验验证理论分析结果的准确性。

1 测量原理

电场式纳米时栅位移传感器整体结构如图1(a)所示,由一组平行电容极板构成定子和转子。其中,转子表面覆盖有正弦形的感应电极,定子表面整周列阵方形金属激励电极。定转子正对安装,安装间隙为d。由于转子极片与定子极片之间的重合面积的变化会导致输出信号的变化,因此传感器通过观测输出信号的变化并进行数据处理,计算位移变化量。定子由矩形电极按照等间距的排列置于绝缘板上,以4个为1组同时通以4个幅值、频率相同,相位相差π/2的激励信号,按施加信号的相位分别标为S+、C+、S-和C-。一组激励极片的感应电压如式(1)所示。

图1 纳米圆时栅结构示意图

理想情况下,感应电极与S路和C路激励电极分别构成2个差动平板电容,则感应电极上的输出信号与平板电容间的正对面积呈线性关系,输出信号可以表示为

设激励极片的高度为2Δr,传感器周期数为N,此时感应极片即为幅值为Δr的正弦形极片,如图1(b)所示。空间中1个感应电极对应4个激励电极,为方便分析,以S+路信号为例,运用分段积分将一个周期内的面积变化ΔSS+表示为:

可以看出,传感器在1个周期内运动时,定转子的正对面积变化总可以表示为

最大面积S0可表示为

由于S+、C+、S-和C-路极片相互之间在空间上偏移π/2N的角度,因此可以得到四路激励在感应电极上拾取到的耦合信号以及总的输出信号UO的表达式为

式(6)中,A=NA0。可知,单列式圆时栅传感器在四路激励电极上加载正交的激励信号与感应极片进行耦合,从而形成一个行波信号。将行波信号UO输出并整形为方波,与1个相位固定的同频参考信号Ur进行比相。利用脉冲插值技术检测UO与Ur之间的相位差,从而计算出位移值。

2 传感器误差分析

2.1 误差特性

圆时栅传感器在测量过程中需要始终维持定转子的同轴相对平行运动,因此安装造成的偏心和倾斜是造成测量误差的重要原因之一。将式(6)表示的输出信号进行傅里叶展开:

式中:a0和b0表示空间信号的直流分量,an和bn表示表示空间信号谐波的幅值;n表示空间信号谐波的频次;φn和ηn表示空间信号谐波的相位。将这些变量称为空间信号参量,若空间信号中包含这些空间参量,传感器的输出信号将是一个畸变的类行波信号。令:

则式(7)可表示为

周期误差可以表示为

因此,只需要求出a(θ)和b(θ)的函数关系,便可求得周期误差的变化趋势。由时栅测量原理可知,整周误差是由360°内连续的周期内误差构成,因此在采样角度为单个周期对应角度时,可将整周误差转换为N个周期内误差,代入式(10)运算后求得周期内头尾的具体误差量值。这个量值反映了整周误差在各个周期内的具体细分,因此将求得的N+1个量值连续排布便可得到整周误差的变化规律。

2.2 偏心误差

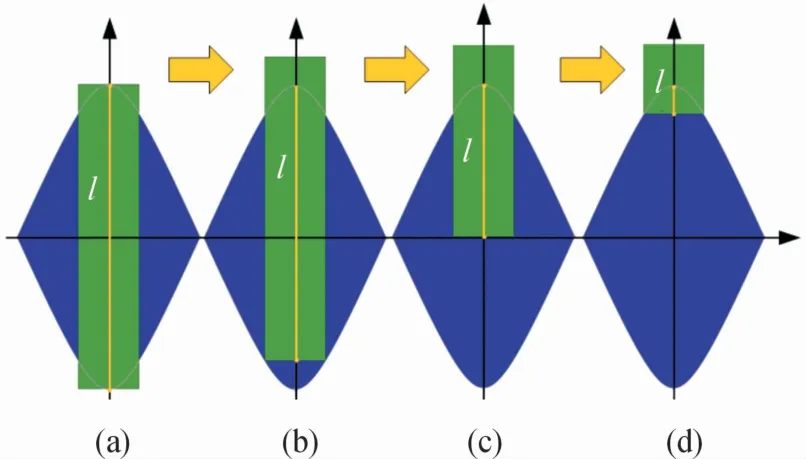

纳米时栅传感器以平行电容极板的电容变化导致信号变化为原理,因此需要定子转子保持平行正对的安装与运动。实验时由于人为因素无法避免会出现定子与转台、定子与转子安装不同心的情况,动定子在XY平面上的投影如图2(a)所示。将转子的正弦形极片与定子的方形极片的重合长度记为l。

图2 传感器安装偏心示意图

以过两圆心的中垂线作为X轴建立极坐标系。设极片内径为R1=r-Δr,外径为R2=r+Δr,则当0<θ<π时,有:

可求得l的表达式为

同理,当π<θ<2π时,有

整周测量时,选取整周不同周期内的同一点作为采样点进行测量,且实际测量中整周周期数目较多,动定子极片的轴线在转动中可认为近似重合,则面积变化ΔS如图3所示。因此可以将动定子极片重合面积变化转换成动定子极片的重合长度变化。在安装过程中会对偏心量进行控制,因此在分析中可以简化考虑图3(b)—(d)所示区间。

图3 偏心状态下变面积分段积分示意图

以C路为例,定子与转子极片重合面积ΔSC与轴线重合长度的关系有:

同理,可得S路的面积变化ΔSS。将式(1)表示的输出信号改写为:

那么周期误差可以表示为:

因此,将式(12)—式(14)代入式(16)便可得到周期误差在整周的变化趋势曲线方程为

将传感器整周设为12个周期,以步长30°进行采样,共采样13个点,软件仿真结果如图4所示。可以看出,安装偏心会导致整周一次谐波误差,误差值随偏心量a的增大而增加。

图4 偏心量对偏心误差影响的仿真分析结果

2.3 倾斜误差

当传感器动定子同心精度较高但安装不平行时,转子在定子上的投影面积与定转子之间的距离都会随着转台运动而产生变化。由式(6)可知,时栅传感器通过测量行波的相位变化得到空间位移,而定转子间的距离变化主要导致行波幅值的变化,投影面积对相位的影响则更加显著。在动定子安装不平行时,其在XY平面上的投影如图5(a)所示。

图5 传感器安装倾斜示意图

如图5建立坐标系,设动定子间夹角为φ,得到动定子在XY平面上的投影重合部分。同理可得,当0<θ<2π时有:

可求得l的表达式为

同理,可得ΔS的变化情况,并将式(19)代入式(17),得到整周倾斜误差曲线如图6所示。

图6 Matlab对倾斜误差的模拟结果

由图6可看出,安装倾斜会导致整周二次谐波误差,且随着倾斜量的增加误差也随之增加。综合图(4)与图(6)的误差曲线可知,如果将这几种主要的误差成分消掉,传感器的精度就能够得到很大提升。

2.4 多测头平均效应

在传感器实际测量中,采用多测头平均读数的方式可以显著减小安装误差。多测头读数是将每个测头视为一个单独的测角系统,对每个测头信号进行单独处理,最后将各个测头的测量角度相加进行平均后得到准确的角位移值。多测头结构采用在圆周上整周均布多个测头的方式减小除测头数整数倍以外的所有频次谐波误差,由式(7)简化得到:

以双测头为例,当整周间隔180°对称布置2测头时有

则输出电压与测量误差可以表示为

式(22)中只包含误差的偶次谐波,奇次谐波都被抵消,这其中包括整周的一次误差。

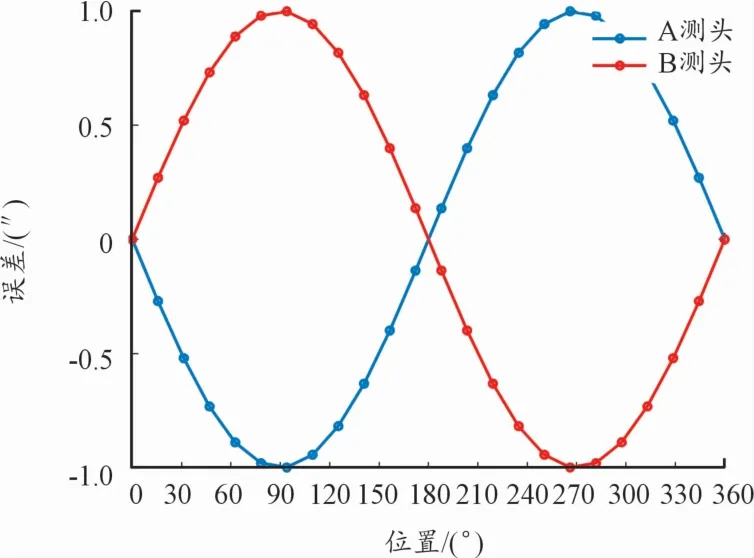

以图2为例,设双测头分别布置在A、B所示位置,其中单个测头的偏心误差曲线如图7所示。

图7 双测头结构中各测头的误差曲线

当共同测量时,由于误差的变化趋势是两条相位相反、幅值相同的误差曲线,因此整周的一次误差会因为叠加匀化作用而相互抵消。同理可得,当整周分别布置2测头、n测头时偏心误差的表达式为:

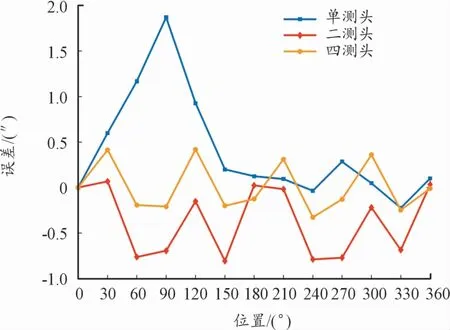

在安装误差存在时,经由电场仿真计算得到的模拟结果如图8所示,沿圆周均布的多个测头能够很大程度抵消相应频率成分的谐波误差。因此,电容式圆时栅传感器采用封闭圆周均布感应电极的传感方式,能够显著地抑制安装等因素对读数的影响,大幅提高测量精度。

图8 多测头安装误差的模拟结果

3 实验

通过上述分析可知,安装偏心会导致整周一次误差,安装倾斜会导致整周二次误差。为了进一步验证仿真结论,设计如图1所示的传感器模型。传感器需要在绝缘基材上进行多层加工实现极片间的连接和感应,PCB工艺相对成熟、生产效率高、价格低廉,适用于大批量低成本的运用场合。实验采用PCB工艺制作传感器样机,如图9(a)所示,传感器直径为305 mm,极片长度为10 mm,分别见图9(b)和图9(c)。

图9 纳米时栅实验平台

为了测试安装带来的误差影响,建立如图9所示的实验平台。转子由精密气浮转台带动转动,安装间隙为0.9 mm。转台内部选用定位精度为0.5″、分辨率为0.01″的高精度光栅进行读数,并与时栅值比较得出误差值。整个实验平台安装在大理石基座上进行防震处理,并严格控制实验温度、湿度。

首先对单组测头结构的传感器进行测试,采用1/4圆周的传感电极作为一组独立测头进行读数。整周采样25点,实验结果如图10所示。误差的峰峰值为16″,主要是整周一次与二次的谐波误差,幅值分别达到了7.5″与2.2″。

图10 单组测头读数实验结果

而后进行双组测头读数试验,有2种安装模式:对径安装与相邻安装。对径安装指在圆周对应180°位置对称安装一组独立测头,相邻安装指在圆周90°位置相邻安装一组独立测头进行读数,采取同样的采样方法。对径安装实验结果如图11(a)所示,与单组测头读数相比,对径读数能够大幅减小由安装偏心带来的一次谐波误差,因此整周误差峰峰值减小到了6″,一次谐波的幅值由单测头的7.5″减小为1.05″。理论上对径二测头布置无法消除二次谐波误差,但由于测头数量多了1倍,带来的匀化效果使二次谐波幅值减小至1.5″。相邻安装实验结果如图11(b)所示,理论上相邻双测头布置无法消除整周一次谐波误差,但其一次谐波误差由于测头的匀化效应,也减小了约一半左右。

图11 双组测头读数实验结果

最后,在双组测头基础上在90°、180°位置分别添加一组测头,即整周均布测头,其实验结果如图12所示。通过多测头自身具备的误差抵消与误差匀化2种效果,使整周误差的峰峰值减小至1.5″,一次谐波的幅值减小为0.15″,二次谐波的幅值减小至0.33″。

图12 多测头读数实验结果

由上述实验可以看出,安装偏心与倾斜会带来整周一次与二次谐波误差,可以通过整周均布多测头的方式,利用其误差抵消与匀化效应降低传感器对安装误差的敏感度,使测量误差能够控制在相对较小的范围内。

4 结论

1)由安装引起的偏心、倾斜误差可以等效为定子在转子极片的不完全重合,这个不重合量可以由偏心及倾斜角度的大小算出。采用多测头读数时,具有的平均效应可以有效消除单测头采集时造成主要影响的一次、二次谐波误差,极大降低安装误差对测量精度的影响。

2)采用PCB工艺制造整周周期数420、半径305 mm的圆时栅传感器。实验验证了由安装偏心带来的误差主要为整周一次谐波误差,由安装倾斜带来的误差主要为整周二次谐波误差。在整周均布多测头可以针对性地降低由于安装精度不足带来的整周误差,降低安装要求,有效地提高纳米时栅圆传感器的测量精度。