盘式制动器温度场的分析研究

王全伟,卜旭阳,郭仝兴,周 城,文 豪

(太原科技大学机械工程学院,太原 030024)

0 引言

据相关统计,截至2017年底,全国新能源汽车保有量达153万辆,中国电动自行车社会保有量达2.5亿辆,电动三轮车社会保有量达5 000万辆。2016年全国特种设备因制动器失效引起的事故中,电梯事故占20.60%,死亡人数占15.24%;起重机事故占40.34%,死亡人数占51.67%。

在桥式起重机制动系统中应用最广泛的制动器是盘式制动器和鼓式制动器[1]。其中,盘式制动器具有稳定性好、散热效果好等优点。盘式制动器通过制动衬块受到的压力作用使制动衬片和制动盘接触摩擦产生阻力矩,属于接触性制动方式。因为摩擦的原因会导致摩擦副温度急剧升高,加速了制动盘局部高温、表面氧化,使得制动器制动性能急剧下降,产生较大的热变形[2]。因此,研究桥式起重机盘式制动器的温度场对提高其制动性能、提高起重机工作的安全性具有重要意义。

Apte等[3]为了得到温度场进行了有限元仿真,提出了使用顺序耦合的方法。刘莹等[4]为了研究重型机械在不同工况制动盘的寿命,建立了盘式制动器三维模型,并进行了制动器寿命分析。黄健萌等[5]为研究紧急制动工况下的温度场和应力场的分布,建立了盘式制动器热机耦合数学模型和物理模型,并进行了仿真分析。吴家虎[6]为了研究影响制动盘表面热变形,建立了盘式制动器数学模型,并进行了影响制动盘热变形因素的分析。Adamowicz等[7]为了研究温度场和摩擦因数之间的关系,建立了盘式制动器三维模型,并行了有限元仿真。张建辉等[8]为了研究盘式制动器在不同条件下的温度场差异,建立了二维和三维的制动器模型,并分析了对流热对制动盘温度的影响。但目前对多变量影响情况下的制动盘最高温度变化的研究较少。

针对多变量函数问题,本文中对盘式制动器在制动过程中的温度场进行仿真,对影响最高温度的多个参数之间的关系进行研究。首先采用Workbench软件对盘式制动器单次制动过程进行仿真[6],通过在Workbench中改变摩擦因数、初始转速以及制动压力和时间的设置,得到了桥式起重机制动盘的最高温度和温度场分布,同时获得制动器在不同变量下的最高温度的仿真数据。再利用Matlab软件建立最高温度和变量摩擦因数、初始转速、制动压力以及制动时间的函数关系,通过LM算法对仿真数据进行多元非线性回归分析,获得制动器的最高预测温度。对桥式起重机盘式制动器温度场的研究可给桥式起重机盘式制动器的设计提供参考。

1 盘式制动器温度场仿真模型

为尽可能满足制动器的实际工作情况,本文中在进行桥式起重机盘式制动器有限元仿真时,作如下假设[2,5,7]:

1)制动盘和制动衬块均采用各向同性材料;

2)忽略制动盘表面的摩擦材料的磨损;

3)制动盘和制动衬块之间符合库仑摩擦定律;

4)不考虑热辐射对制动盘的影响;

5)制动过程中不考虑制动环境的变化;

1.1 有限元模型建立

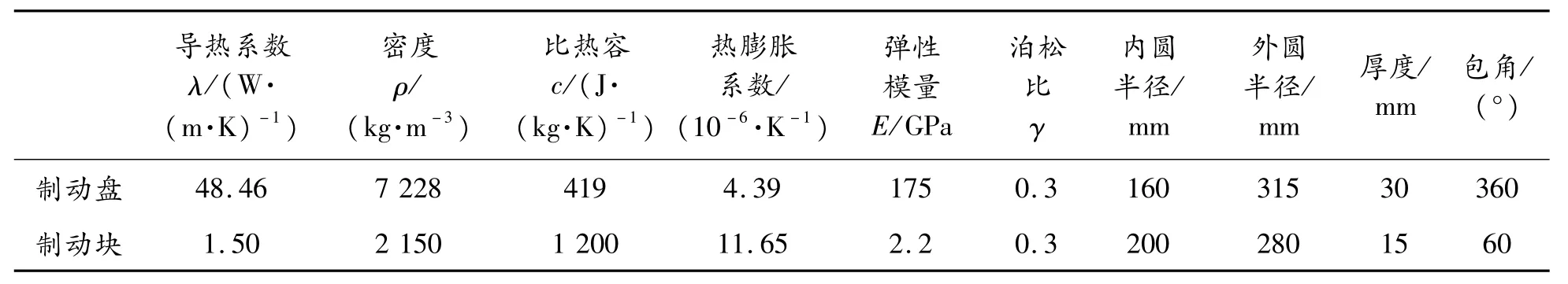

盘式制动器主要由制动盘、制动衬片等零部件组成,通常采用液压系统进行控制[8-12]。与鼓式制动器相比,盘式制动器结构更为复杂,但是制动器材料参数受温度影响不大,因此,在建立盘式制动器的有限元模型时,只需确定制动盘和制动衬片材料的结构参数和物理参数,正确设置摩擦副间的接触关系,正确施加载荷和约束。具体材料的物理参数和结构参数如表1所示。

表1 材料的物理参数和结构参数

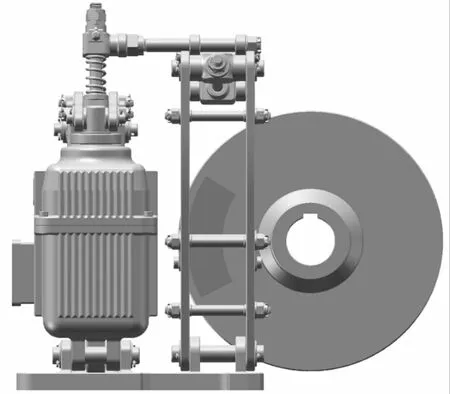

盘式制动器中制动块安装在制动盘两侧,且在两侧的制动块大小、安装位置、安装方式相同,因此在制动盘两侧产生的热负荷基本相等。为了简化计算,把盘式制动器简化为单制动块作用的模型,其三维模型如图1所示。

图1 三维模型示意图

1.2 盘式制动器热-机耦合理论分析

由热力学第一定律推导出三维制动器产热源的热传导微分方程[10]:

式中:ρ为密度;λ为导热系数;t为时间;T为温度;Φ为内热源强度。如果摩擦产生的热为制动器的唯一热源,表达式(1)可改写为

为了使制动器在制动过程中温度的微分方程有解,需要方程满足以下几个条件:

1)温度的边界条件。确定温度在边界的分布情况,是温度和时间的函数关系:

2)边界热流条件。确定热流密度在边界分布情况,是热流密度与时间的函数关系:

3)边界对流条件。确定制动盘对流换热温度Tf和制动盘热传热系数h。根据散热公式可得:

上述3个条件能保证建立的制动器热传导的微分方程有解,为了正确建立制动器的制动方程还需要确定下面几个参数:

1)热流分配系数

盘式制动器的制动过程是制动衬片受到压力后和制动盘接触通过摩擦来产生制动力矩,因此在制动过程中产生热流大小主要取决于摩擦因数的大小,在制动盘质地均匀的情况下,热流密度的函数关系为:

式中:U为摩擦因数;R为轴心距离;P为制动压力;U为制动盘角速度。

由于制动过程是靠制动盘和制动衬片的滑动摩擦,因此摩擦过程产生的热量首先会传递给制动盘和制动衬片,流向制动盘和制动衬片热量的多少取决于材料热流分配系数的大小,因为材料不同,其热流分配系数也不相同。热流计算式为[6]:

式中:下标为m代表制动盘参数,下表为n代表制动块参数。代入表1中的数值得到γ=6.16。代入式(7)可得制动块的热流比例大小为:

2)对流换热参数和摩擦因数

将有限元模型导入软件Workbench后,需要设置制动器材料参数,将摩擦因数u设置为不同数值,变化范围0.3~0.4,将制动盘对流散热系数设置为100,制动块对流散热系数为5.3。

3)载荷约束条件

根据桥式起重机实际制动情况,制动盘模型见图2。以制动盘中心为参考点,制动块沿着x轴方向运动,制动盘做旋转运动。在制动衬片表面施加压力、压力方向沿着x轴方向,所以需要释放制动块x轴方向的平移自由度。制动盘做旋转运动,所以需要将制动盘沿着y轴旋转的自由度释放来模拟真实情况下制动盘的减速过程。

图2 制动盘模型示意图

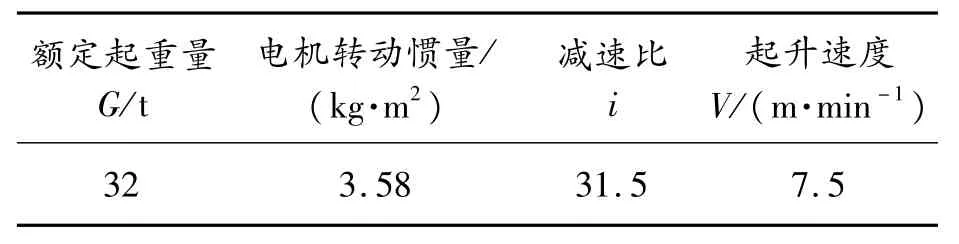

按照满载工况,将重物起升到稳定运行速度开始制动,经过理论计算,需要加载到制动盘上的制动比压p为1.16 MPa。根据理论计算,查表可得电机的型号为YZR200L-6。将电机的额定转速等效到制动盘初始转速,制动盘的初始转速为w=60 rad/s。制动器有限元模型建立,以32 t起重机为例。起重机的基本参数如表2所示[13-15]。

表2 起重机参数

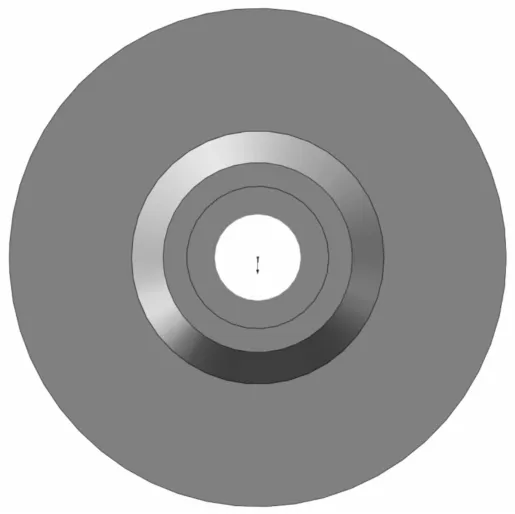

2 温度场分析结果

将有限元模型导入Workbench软件后,需要设置材料参数等[12]。使用网格solid226、11、11代表分析机构-热耦合,定义单元类型设定接触单元。通过 ANSYS Meshing局部控制的 Face Meshing功能,以制动盘面为目标几何面,划分层数设置为14层。再通过边缘尺寸控制,以制动盘边缘为目标边,将边缘划分成150份。网格相关系数设置为80,完成网格划分,满足网格无关性判定条件:最大应力值区域完整覆盖过2个单元以上。网格划分如图3所示。

图3 制动盘网格划分示意图

完成制动盘温度场的仿真分析。按照桥式起重机满载起升到重物稳定运行后再进行制动,经过计算得出制动压力为1.16 MPa,制动初速度为567.45 r/min,制动到速度为0。如图4所示,从仿真结果可以看到制动盘的温度场分布情况。

图4 不同时刻制动盘温度场分布

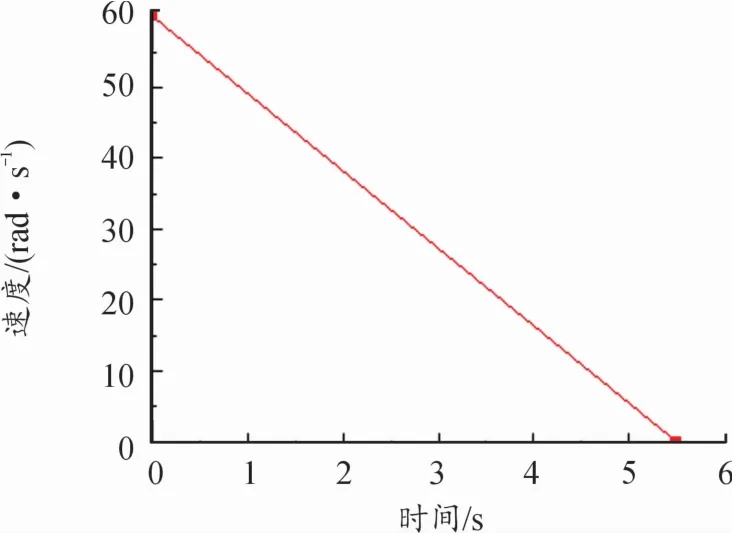

将制动盘的制动过程看作匀减速运动,此时只需要在Workbench软件中将摩擦因素和制动比压数值。制动盘制动过程速度变化曲线如图5所示。

图5 制动盘制动过程速度变化曲线

制动过程中制动盘温度随时间变化曲线如图6所示[8]。制动盘的温度变化呈“锯齿”状,导致这种现象产生的原因可以总结为:制动器工作时,制动盘不停转动,当节点在制动盘和制动块接触区域(工作区)时该节点的温度会迅速升高,当该节点离开工作区后因摩擦阻力消失加上对流散热系数的影响,该节点的温度会渐渐下降。

图6 制动过程中制动盘温度随时间变化曲线

3 温度场模型构建

影响制动器温度场的因素有很多,不同因素对制动盘温度场的影响程度也不相同。制动器尺寸大小不同、所用材料不同,制动器工作时产生的热量也会不同。因此,根据热量计算公式J=cmΔT,当保证制动器工作产生的热量总量不变时,温升会随着制动器使用材料的比热容增大而减小。

3.1 多变量下最高温度的非线性回归分析

通过分析影响盘式制动器温升的影响因素,建立最高温度在不同时间下与各个变量之间的函数关系。从图6可得,制动器在工作过程中,制动盘的温度变化随时间的增加近似呈现先增大、后稳定的趋势,因此构建制动盘最高温度和变量之间的函数关系式:

式中:C1x1~C9x33为变量单独对制动盘最高温度的影响;C10x1x2~C13x1x2x3为变量的耦合项;变量x1、x2、x3、x4分别表示摩擦因数、制动压力、初始制动转速;C1—C16为待定系数。通过在Workbench中改变式(10)的变量数值,获得大量最高温度的仿真数据,并利用LM算法在Matlab中对数据进行多元非线性回归分析,待定系数计算结果见表3所示。

表3 待定系数计算结果

3.2 仿真分析与预测

1)最高温与单变量的关系

利用Matlab拟合出的单变量和制动盘最高温度的关系曲线如图7所示。在摩擦因数或制动压力变化的情况下制动盘最高温度近似为线性关系;在初始转速变化的情况下制动盘最高温接近对数函数变化趋势;在其他变量一定时制动盘最高温度随时间增加,制动盘最高温度的增长速度缓。

图7 制动盘最高温度与单变量关系曲线

2)最高温度与多变量的关系

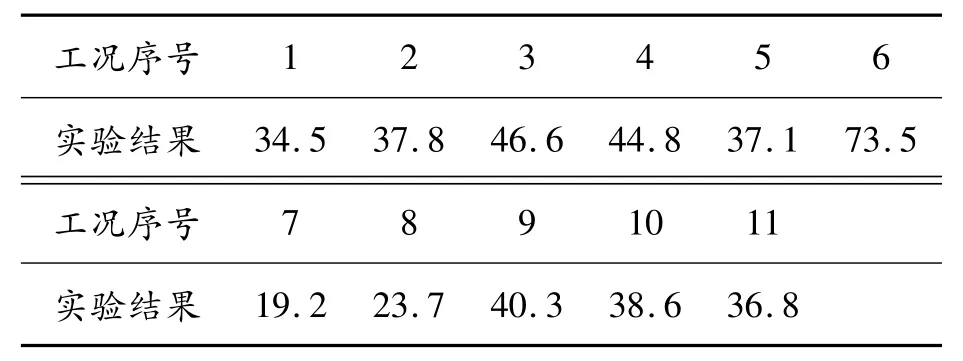

使用LM 算法将仿真数据拟合分析,通过式(10)预测最高温度随多变量变化的预测结果,见表4。预测结果和仿真结果数值几乎相等,证明了非线性回归分析方法能很好地预测制动盘的最高温度。

表4 多变量影响下的预测温度

3.3 建立实验台

实验台主要包括三项异步电机、6组转动盘、钳盘式制动器和控制台。控制台可以设置相应制动时间和制动压力,并通过温度传感器在中控台显示温度,具体的实验台模型如图8所示。实验结果在表4中列出。通过实验数据、仿真数据和预测数据对比分析可以发现仿真数据偏小,这是因为仿真时制动盘和制动衬片100%接触,实验台所在环境温度偏低等因素导致实验数据偏小。

图8 实验台模型实物

通过实验获得11组不同工况下的实验数据,如表5所示。

表5 11组不同工况下实验数据

3.4 结果进行对比分析

通过表4中数据可以发现,仿真数据和预测数据近似相等,但是和实验数据数值相比相差略大,尤其是制动盘转速较高、制动时间较短,得出的实验数据和仿真数据结果误差较大。分析其原因有以下几点:①制动器实验台工作的外部环境会影响制动盘温度;②实验条件的制动盘热传导系数会到外部环境的影响;③通过增大制动盘半径产生的惯性力与实际制动盘转动产生的惯性力不完全相等;④实际制动过程摩擦因数不是恒定不变的。

4 结论

1)盘式制动器在制动工作时,制动盘接触环面上的节点温度呈现“锯齿状”变化,制动盘与制动块之间的接触摩擦副温度变化表现为先上升、后下降。

2)制动盘的最高温度出现在和制动衬块接触的中心环面附近的环线上,距离中心环线越远温度越低。

3)其他参数不变的情况下,制动盘最高温度随着摩擦因数增大而增大,随着制动压力的增大而增大,并且大致呈现线性关系;制动盘转速变化的情况下,制动盘最高温度先上升后趋于稳定,近似为对数函数关系。