铒/钪-锆微量添加对Al-5Mg-3Zn合金热轧态组织和性能的影响

左 睿,魏 午,黄 晖,文胜平,韩 颖,刘贞山,石 薇

(1.北京工业大学材料与制造学部,北京 100124;2.东北轻合金有限责任公司,哈尔滨 150000;3.中铝材料应用研究院有限公司,北京 102209;4.广东腐蚀科学与技术创新研究院,广州 510530)

0 引 言

近年来,Al-Mg合金被广泛应用于航空航天、海洋船舶和轨道交通等领域。相比2XXX系Al-Cu合金和7XXX系Al-Zn合金,Al-Mg合金具有更为优异的耐蚀性、焊接性和易成形性[1-2]。但Al-Mg合金只属于中等强度铝合金,因此在不降低其耐腐蚀性能的前提下进一步提高其强度是Al-Mg合金当前的主要研究方向之一。

传统Al-Mg合金的强化方式主要包括镁原子的固溶强化和变形产生的加工硬化[3],寻找新的强化方式是改善Al-Mg合金力学性能的有效途径。研究[4-6]发现,在5083铝镁合金中添加适量锌元素,合金中的析出相由β相转变为T相,即Mg32(AlZn)49相[6],T相腐蚀电位(-0.813 V)高于β相腐蚀电位(-1.085 V),与基体(-0.812 V)之间电位差更小(参比电极为铂电极),因此5083镁铝合金的耐蚀性能得到提升。并且锌的添加还可以提升Al-Mg合金的力学性能[7-8]。HOU等[9]研究发现,新型Al-5Mg-3Zn合金相比Al-5Mg合金强度提升约100 MPa。。

此外,在Al-Mg合金中添加稀土元素也能提高其力学性能。添加钪[10-11]、铒[12]、镱[13]、钇[14]等稀土元素能够形成Al3M析出相,起到细化晶粒的作用,但是Al3M粒子随着时效时间延长而粗化,强化效果也随之减弱。为解决这一问题,考虑复合添加锆和稀土元素。锆元素是最先被引入到Al-Mg合金中的微合金元素,在Al-Mg合金中可以形成L12结构亚稳相Al3Zr[15-16],与铝基体共格,起到显著的固定晶界、位错和细化晶粒[17-18]的作用。并且锆元素在铝基体中的扩散系数相对较小,一般会以率先形成的Al3Sc、Al3Er相为形核位点,最终获得Al3(Sc, Zr)、Al3(Er, Zr)等具有核壳结构的纳米级析出相。这种核壳结构能够防止析出相粗化并降低成本[19]。XUE等[20]研究发现,向Al-Mg-Mn合金中复合添加铒和锆元素,经冷轧及270 ℃×4 h的退火处理后,合金屈服强度可达323 MPa,属于晶间腐蚀不敏感类别。CHEN等[21]研究发现,钪、锆加入后在Al-Zn-Mg合金中形成了Al3(Sc, Zr)相,能够通过钉扎位错阻碍疲劳裂纹的扩展,从而提高合金的拉伸性能和疲劳性能。目前关于微合金元素对新型Al-5Mg-3Zn合金影响的相关文献较少。

为此,作者制备了Al-5Mg-3Zn合金,复合添加微合金元素锆和铒或锆和钪,并进行热轧,研究了微合金元素对试验合金显微组织、拉伸性能和耐腐蚀性能的影响,以期为新型Al-5Mg-3Zn合金改性提供参考。

1 试样制备与试验方法

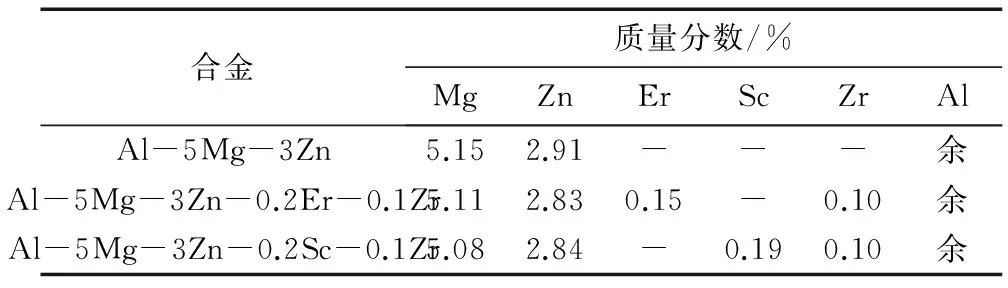

试验原料为工业纯铝、纯镁、纯锌(纯度均为99.9%)和Al-6Er、Al-10Zr、Al-2Sc(质量分数/%,下同)中间合金。设计并制备了Al-5Mg-3Zn、Al-5Mg-3Zn-0.2Er-0.1Zr、Al-5Mg-3Zn-0.2Sc-0.1Zr合金,其实测化学成分见表1。先将3种成分的铸锭进行280 ℃×10 h + 450 ℃×24 h双级均匀化处理;然后采用实验室所有的二辊四辊冷热轧机对均匀化处理后的铸锭进行热轧处理,试样轧前厚度为30 mm,轧后厚度为5 mm,轧制之前在马弗炉中于480 ℃下保温2 h,每轧完一道次放回炉中保温5~10 min,最终轧制变形量为83%。

表1 3种试验合金的实测化学成分Table 1 Measured chemical composition of three test alloys

制取热轧前后金相试样,经磨抛后,采用FEI QUANTA FEG 650型扫描电子显微镜(SEM)观察形貌;采用配套的能量色散X射线光谱仪(EDS)分析微区成分;试样在90%C2H5OH+10%高氯酸(体积分数)电抛液中抛光,采用SEM的电子背散射衍射(EBSD)探头观察组织,并采用Channel 5软件统计再结晶分数。将试样磨至厚度为50~70 μm,用冲孔器制成直径约3 mm的小圆片,用电解双喷仪减薄,电解液为30%CH3OH+70%HNO3(体积分数),温度保持在-20~-25 ℃,采用JEM-2100F 型透射电子显微镜(TEM)观察试样晶内及晶界析出相分布。

根据GB/T 228-2010,采用MTS810型万能力学试验机进行室温拉伸试验,拉伸试样标距为40 mm。根据ASTM G67,采用硝酸失重法测试腐蚀性能,根据腐蚀质量损失将其腐蚀性能划分为3个等级:硝酸腐蚀质量损失小于15 mg·cm-2,材料不容易发生晶间腐蚀,处于不敏感区;腐蚀质量损失大于25 mg·cm-2时,材料容易发生晶间腐蚀,处于敏感区;腐蚀质量损失于15~25 mg·cm-2范围内,材料处于介敏感区,不能仅通过腐蚀质量损失判定晶间腐蚀敏感性,需结合腐蚀形貌来判断。出现均匀腐蚀或者点蚀特征,表明试样对晶间腐蚀不敏感;当显微组织晶界处出现明显侵蚀,则表明试样对晶间腐蚀敏感。

2 试验结果与讨论

2.1 铸态合金显微组织

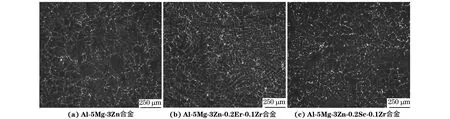

3种铸态合金的SEM形貌如图1所示,对其进行一次相体积分数统计(每种合金至少统计10张形貌图),可得:铸态Al-5Mg-3Zn合金,铸态Al-5Mg-3Zn-0.2Er-0.1Zr合金,铸态Al-5Mg-3Zn-0.2Sc-0.1Zr合金的一次相体积分数分别为5.76%,7.18%,6.57%。添加微合金元素锆和铒或锆和钪的合金铸态组织中存在更多的一次相,这与含锆和铒、锆和钪相的析出有关。

图1 3种铸态合金的SEM形貌Fig.1 SEM morphology of three as-cast alloys: (a) Al-5Mg-3Zn alloy; (b) Al-5Mg-1Zn-0.2Er-0.1Zr alloy and (c) Al-5Mg-3Z-0.2Sc-0.1Ar alloy

由图2、图3和图4可知,铸态Al-5Mg-3Zn合金中只有AlMgZn相,铸态Al-5Mg-3Zn-0.2Er-0.1Zr合金中包括AlMgZn相和Al3(Er, Zr)相,铸态Al-5Mg-3Zn-0.2Sc-0.1Zr合金中包括大量白色AlMgZn相和少量亮白色Al3(Sc, Zr)相。

图2 铸态Al-5Mg-3Zn合金的SEM形貌及EDS面扫描结果Fig.2 SEM morphology (a) and EDS surface scan results (b-d) of Al-5Mg-3Zn as-cast alloy; (b) Al; (c) Mg and (d) Zn

图3 铸态Al-5Mg-3Zn-0.2Er-0.1Zr合金的SEM形貌及EDS面扫描结果Fig.3 SEM morphology (a) and EDS surface scan results (b-f) of Al-5Mg-3Zn-0.2Er-0.1Zr as-cast alloy:(b) Al; (c) Mg; (d) Zn; (e) Er and (f) Zr

图4 铸态Al-5Mg-3Zn-0.2Sc-0.1Zr合金的SEM形貌及EDS面扫描结果Fig.4 SEM morphology and (a) EDS surface scan results (b-f) of Al-5Mg-3Zn-0.2Sc-0.1Zr as-cast alloy:(b) Al; (c) Mg; (d) Zn; (e) Sc and (f) Zr

2.2 热轧态合金EBSD形貌

由图5可知:热轧态Al-5Mg-3Zn合金中主要为再结晶组织且其晶粒尺寸较大,约占整体的57%,剩余以亚晶组织为主,几乎不存在变形组织,表明合金发生了显著的动态回复和动态再结晶;热轧态Al-5Mg-3Zn-0.2Er-0.1Zr合金晶粒尺寸相比未添加微合金元素合金小,晶粒沿变形方向被拉长,再结晶晶粒数量减小,此时主要以亚晶组织为主,约占整体的76%,再结晶组织约占20%,表明锆和铒元素的添加对合金热轧过程中的动态再结晶有明显的抑制作用;热轧态Al-5Mg-3Zn-0.2Sc-0.1Zr合金组织主要为变形组织,晶粒沿变形方向明显拉长,约占整体的78%,有20%的晶粒发生动态回复,仅2%的晶粒发生动态再结晶。形成的Al3(Sc,Zr)相能够很好地钉扎位错和亚晶界,有效阻碍亚晶界的迁移和合并,从而抑制了热轧过程中动态再结晶和动态回复的发生。综上可知,复合添加锆和铒或锆和钪元素时,锆和钪元素对Al-5Mg-3Zn合金再结晶的抑制能力要更强,这是因为钪相对原子质量远小于铒,相同质量分数下形成的Al3(Sc,Zr)粒子数量更多,抑制作用更明显,与研究[22-23]一致。

图5 3种热轧态合金的EBSD形貌及再结晶分数统计Fig.5 EBSD morphology (a-c) and recrystallization fraction statistics (d) of three hot-rolled alloys: (a) Al-5Mg-3Zn alloy;(b) Al-5Mg-3Zn-0.2Er-0.1Zr alloy and (c) Al-5Mg-3Zn-0.2Sc-0.1Zr alloy

2.3 热轧态合金TEM形貌

由图6可见:热轧态Al-5Mg-3Zn合金晶内出现少量尺寸较大的棒状析出相,应为动态析出的T相;热轧态Al-5Mg-3Zn-0.2Er-0.1Zr、Al-5Mg-3Zn-0.2Sc-0.1Zr合金晶内除了T相,还分别有直径20 nm左右的圆球状黑色Al3(Er, Zr)相和Al3(Sc, Zr)相,均呈弥散分布,能够有效钉扎位错;3种试验合金晶界处均无析出相和沉淀析出带。

图6 3种热轧态合金晶内和晶界的TEM形貌Fig.6 TEM morphology of transgranular (a-c) and grain boundary (b-e) of three hot-rolled alloys: (a,d) Al-5Mg-3Zn alloy;(b,e) Al-5Mg-3Zn-0.2Er-0.1Zr alloy and (c,f) Al-5Mg-3Zn-0.2Sc-0.1Zr alloy

2.4 热轧态合金拉伸性能

热轧态Al-5Mg-3Zn,Al-5Mg-3Zn-0.2Er-0.1Zr,Al-5Mg-3Zn-0.2Sc-0.1Zr合金的断后伸长率分别为18.2%,13.7%,20.75%;热轧态Al-5Mg-3Zn合金抗拉强度,屈服强度分别为334,185 MPa;热轧态Al-5Mg-3Zn-0.2Er-0.1Zr合金分别为365,248.5 MPa,相比Al-5Mg-3Zn合金分别提升了9.3%,34.3%;Al-5Mg-3Zn-0.2Sc-0.1Zr合金分别为417,251MPa,分别提升了24.8%,35.6%,提升更加明显。添加微合金元素后合金内形成了弥散分布的Al3(Er, Zr)相和Al3(Sc, Zr)相,能够有效钉扎位错,抑制热轧过程中亚晶界的迁移以及合并,提高合金的再结晶温度,保留变形组织,提高变形强化作用,锆、钪的提升作用尤为明显。

2.5 热轧态合金耐腐蚀性能

热轧态Al-5Mg-3Zn,Al-5Mg-3Zn-0.2Er-0.1Zr,Al-5Mg-3Zn-0.2Sc-0.1Zr合金的腐蚀质量损失分别为1.91,2.24,3.63 mg·cm-2。3种热轧态试验合金均表现出良好的耐腐蚀性,处于不敏感区,这是由于3种热轧态合金晶界处均无连续析出相以及沉淀析出带。相比之下,热轧态Al-5Mg-3Zn合金耐腐蚀性能更好,这是因为没有添加微合金元素的合金热轧后再结晶程度更高,晶粒之间取向差更大,晶界面积较少,因此发生晶间腐蚀的可能性更小。

3 结 论

(1) 向Al-5Mg-3Zn合金合添加锆和铒或锆和钪元素能保留更多的变形组织,抑制合金的动态再结晶,且锆、钪的抑制作用强于锆、铒。热轧态Al-5Mg-3Zn合金晶内出现少量尺寸较大的棒状T相;添加铒和锆的热轧态Al-5Mg-3Zn-0.2Er-0.1Zr合金,添加钪和锆的热轧态Al-5Mg-3Zn-0.2Sc-0.1Zr合金晶内除了T相,还分别存在直径约为20 nm的圆球状黑色Al3(Er, Zr)相和Al3(Sc, Zr)相;3种合金晶界处均无析出相和沉淀析出带。

(2) 相比热轧态Al-5Mg-3Zn合金,热轧态Al-5Mg-3Zn-0.2Er-0.1Zr合金抗拉强度和屈服强度分别提升了9.3%,34.3%,热轧态Al-5Mg-3Zn-0.2Sc-0.1Zr合金分别提升了24.8%,35.6%,提升更加明显。

(3) 3种热轧态试验合金均保持良好的耐腐蚀性,热轧态Al-5Mg-3Zn合金的耐腐蚀性能更优。