Fe-Mn-C-Al系TWIP钢拉伸过程中的加工硬化行为

彭 松,王荣吉,周 童,王志宇,毛 亮

(中南林业科技大学机电工程学院,长沙 410004)

0 引 言

先进高强度钢(advanced high strength steel,AHSS)可以有效地减轻汽车结构质量,提升安全性能,是实现车体轻量化的有效途径之一。孪生诱发塑性(twinning induced plasticity,TWIP)钢作为第二代AHSS代表性钢种,具有低密度、高加工硬化率、高断后伸长率和高抗拉强度等特点[1-2],其强塑积远在传统汽车用钢之上,可以满足汽车制造对于安全性与舒适性的需求。然而,第二代AHSS由于成本高、铸造不良等问题,目前仅应用于具有复杂元素的车身[3]。深入研究其组织和性能对于认识其力学行为微观机制,进一步提高其综合性能以及尽快实现工业化广泛应用具有重要意义。王杨文等[4]研究发现,TWIP钢的形变孪晶数量随着拉伸变形量的增加而增多。张哲峰等[5]研究发现,当拉伸变形量为5%左右时,Fe-18Mn-0.6C系TWIP钢部分晶粒中出现了少量孪晶,且随着变形量的增加,一次孪晶开始大量形成并促进了加工硬化,变形量继续增加还会促使多系孪晶形成,加工硬化率也进一步提高。许立雄等[6]研究发现,Fe-Mn-Al系TWIP钢在拉伸变形量低于36%时的塑性变形机制主要是位错滑移,当变形量超过36%后,奥氏体中开始产生形变孪晶,并且形变孪晶随着变形量的增加而增多。目前,研究多集中于晶粒内部结构在变形过程中的变化,而对不同变形量下TWIP钢塑性变形机制、拉伸变形行为微观机理及加工硬化机制的研究仍有欠缺。为此,作者研究了Fe-Mn-C-Al系TWIP钢在不同拉伸变形量(1.5%,4.0%,39.0%,47.0%,52.0%,62.0%)下的塑性变形机制,分析了其显微组织演变和加工硬化行为,以期为提高TWIP钢的综合性能,扩展其工业化应用范围提供参考。

1 试样制备与试验方法

试验材料为Fe-Mn-C-Al系TWIP钢冷轧板,其化学成分(质量分数/%)为16.3Mn,1.35C,1.22Al,0.091 3Cr,0.090 6Si,0.024 4Ni,0.012 8Mo,余Fe。根据GB/T 228.1—2010,采用线切割沿轧制方向制取如图1所示的标准拉伸试样,在863 ℃下保温26 min进行退火处理,炉冷至室温。采用SHA4206型微机控制电液伺服万能材料试验机进行室温单向拉伸试验,拉伸速度为5 mm·min-1,拉伸变形量分别为1.5%,4.0%,39.0%,47.0%,52.0%,62.0%。采用线切割法平行于轧制方向在拉伸前后试样标距区切取截面尺寸为10 mm×10 mm的金相试样,经磨抛和体积分数为5%的硝酸乙醇溶液腐蚀、吹干后,采用徕卡DM400M型正置光学显微镜观察显微组织,采用FEI Quanta 250 FEG型扫描电子显微镜(SEM)观察截面微观形貌和拉伸断口微观形貌。

2 试验结果与讨论

2.1 显微组织

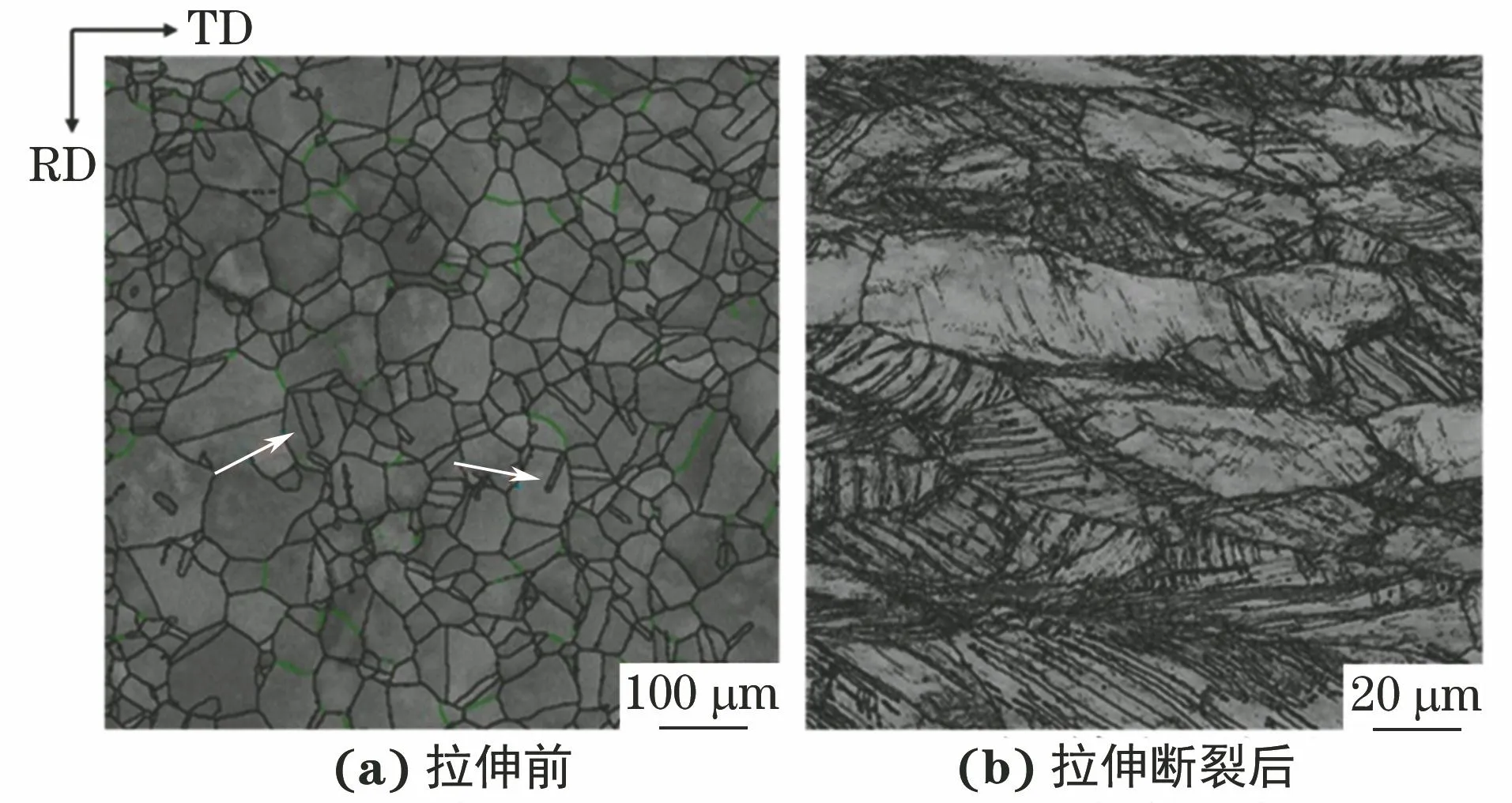

由图2可见,试验钢拉伸前后显微组织均由奥氏体组成,拉伸前试验钢的晶粒内部出现了生长不完全的中止型退火孪晶(箭头所指),拉伸断裂后试验钢中的退火孪晶消失。这说明在拉伸过程中退火孪晶参与了变形。

图2 拉伸前和拉伸断裂后试验钢的显微组织Fig.2 Microstructures of test steel before tension (a) and after tension fracture (b)

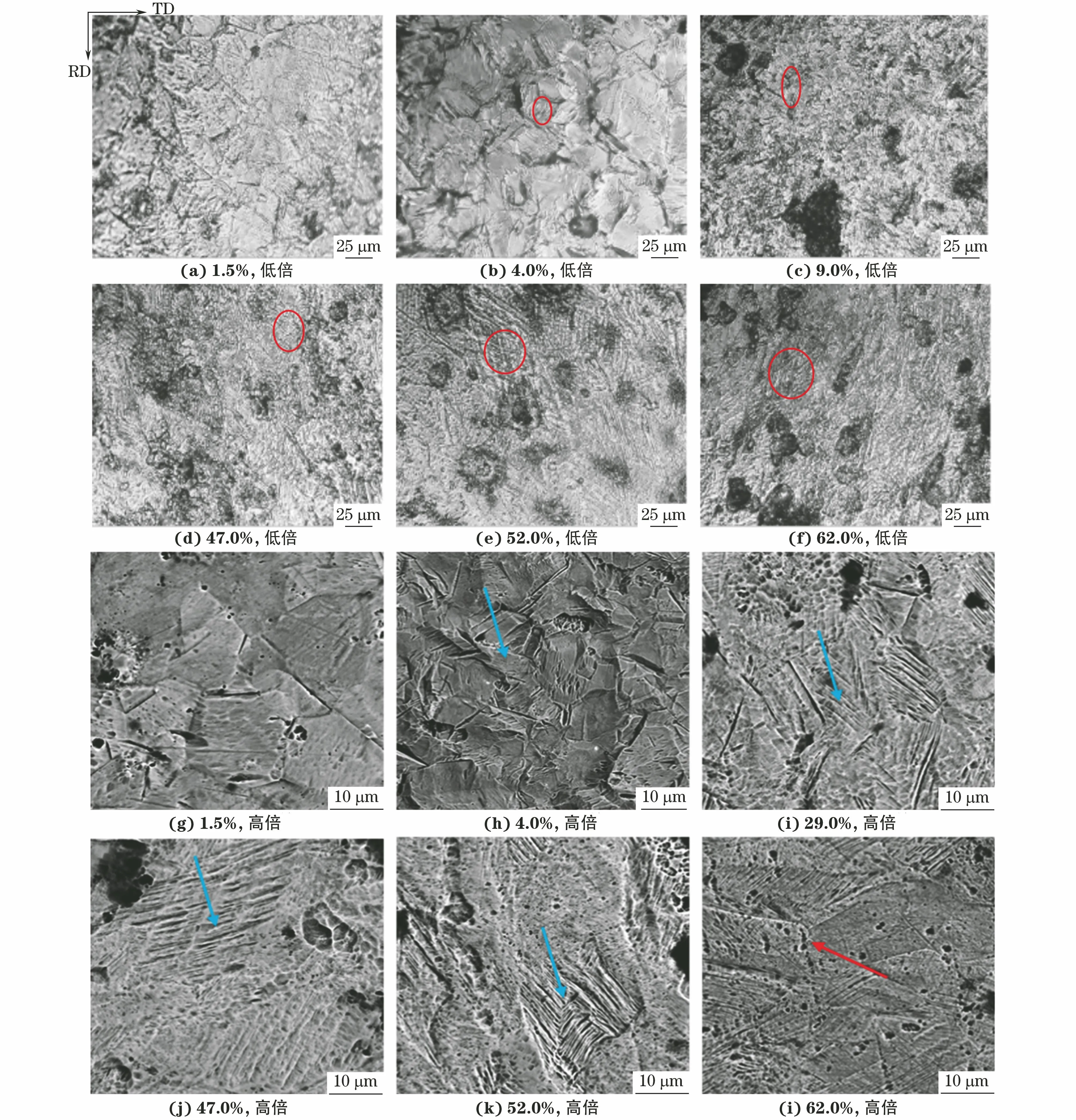

由图3可见,试验钢的奥氏体晶粒随拉伸变形量增加逐渐拉长,当变形量达到4.0%,晶粒内部开始出现形变孪晶且孪晶分布密度随变形量增大而提高,这使得大部分晶粒被孪晶界分割而发生细化;当变形量为52.0%时,出现孪晶交叉生长,形成有助于提高材料强度和塑性的网格状组织,此外大应变下位错在孪晶内切割基体,产生的次生孪晶对位错运动可以起到一定的阻碍作用,从而提高了材料的强度。孪晶之间的相互作用和位错集聚是试验钢中多孪晶组织形成的主要机制,其形成不仅能够提高材料强度和塑性,还能够促进晶粒细化。

图3 不同变形量拉伸后试验钢截面微观形貌Fig.3 Micromorphology of cross-section of test steel after tension with different deformation amounts: (a-f) at low magnification and (g-l) at high magnification

此外,在变形开始阶段(变形量为1.5%时),奥氏体晶粒内部无形变孪晶,处于屈服阶段,变形机制为位错滑移,与文献[7]结论相符;随着变形量进一步增加,孪晶开始形成,晶粒细化,试验钢发生显明的加工硬化。孪生一般出现在切应力集中区域,变形量为1.5%时没有足够应力产生孪生,当变形量达到4.0%时个别晶粒内部才开始出现少量形变孪晶,当变形量为39.0%,47.0%时形变孪晶密度提高,此时变形机制为孪生和位错共同作用;当变形量为52.0%时,试样中出现少量孔洞,当变形量为62.0%时,孔洞数量明显增多,形变孪晶与位错的相互作用使微孔形核于孪晶界处并于此处出现应力集中,随后微孔聚合形成裂纹,最终导致试样发生断裂。

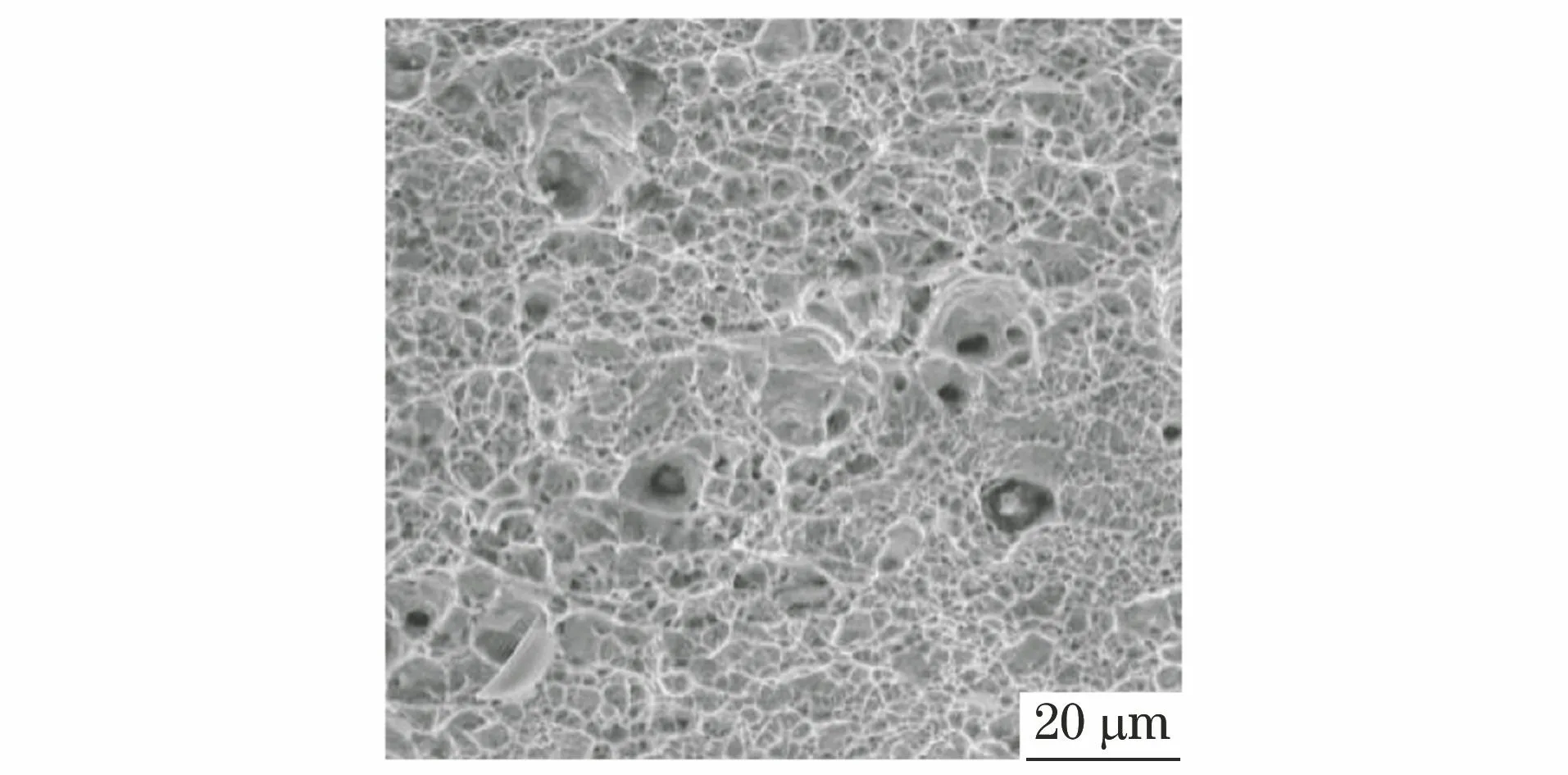

由图4可见,试验钢拉伸断口剪切唇由大量细小且均匀的韧窝组成,出现少量撕裂的边缘,这是一种典型的韧性断裂模式。

图4 试验钢拉伸断口剪切唇的微观形貌Fig.4 Micromorphology of shear lip on tensile fracture of test steel

2.2 真应力-真应变曲线

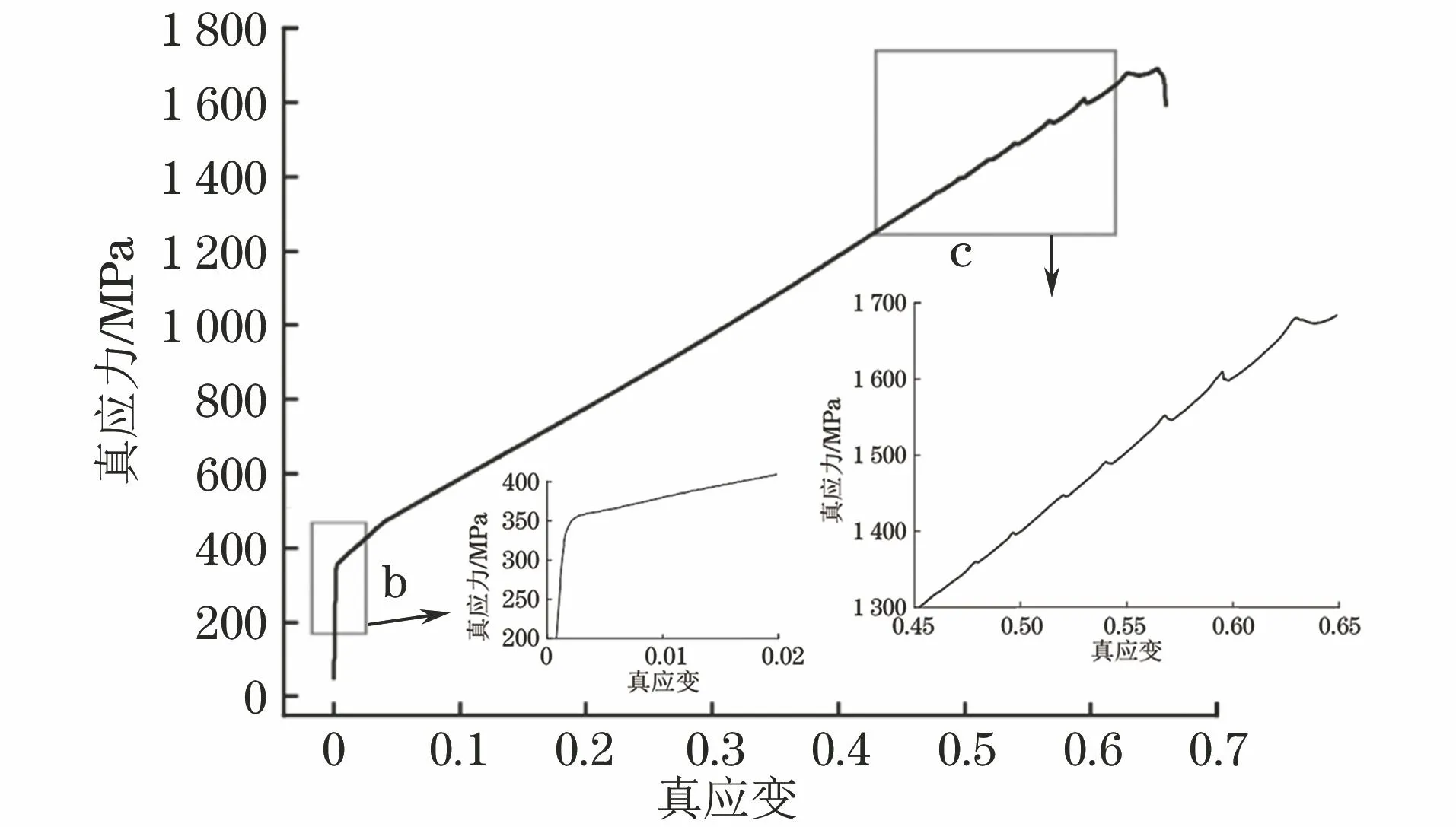

由图5可知,试验钢的弹性变形阶段十分短暂,无明显的屈服平台,且由于试验钢滑移系较多,可动位错密度较高,发生屈服后并无明显的物理屈服点,在弹性变形阶段,真应力随真应变的提高迅速提升,说明晶体内仅存在单一的位错运动。在屈服之后的塑性变形阶段存在非常长的加工硬化过程,真应力随真应变增大呈线性增大,这是由于孪晶形成后与位错的相互作用使试验钢变形较为均匀,且随着应变增加,试验钢组织中形变孪晶数量增加,分割奥氏体基体使晶粒尺寸变小,晶界数量增多,从而阻碍位错运动,形成动态Hall-Petch效应(即TWIP效应),使材料具有良好的塑性和应变硬化能力,提升了钢的强度;当真应变为0.46时曲线出现锯齿形波动,这是因为此时位错在孪晶界处聚集导致应力集中,当应力达到临界值时,形变孪晶开始形核,而孪晶生长所需应力小于形核所需应力,所以在曲线上呈现出锯齿状波动,此阶段的主要变形机制为孪生;并且,锯齿状波动随应变增加越来越明显,表明试验钢中存在动态应变时效(dynamic strain aging,DSA) 现象,DSA现象是由碳原子钉扎在部分位错上导致的。位错钉扎可以扩展层错并协助孪晶形核,而随着应变进一步增加,位错将突破钉扎的原子团,使得塑性变形继续进行[8]。试验钢在断裂前应力迅速下降随即断裂。

图5 试验钢的真应力-真应变曲线Fig.5 True stress-true strain curve of test steel

试验钢的屈服强度、抗拉强度、强塑积分别为350 MPa,882.76 MPa,57 000 MPa·%,高强塑积说明此类钢的塑性较好,成形能力强。此外,试验钢的屈强比在0.4之下,与米振莉等[9-11]的研究结果相似,表明该钢的抵抗变形能力强,加工性能和安全性能较好。

2.3 加工硬化行为

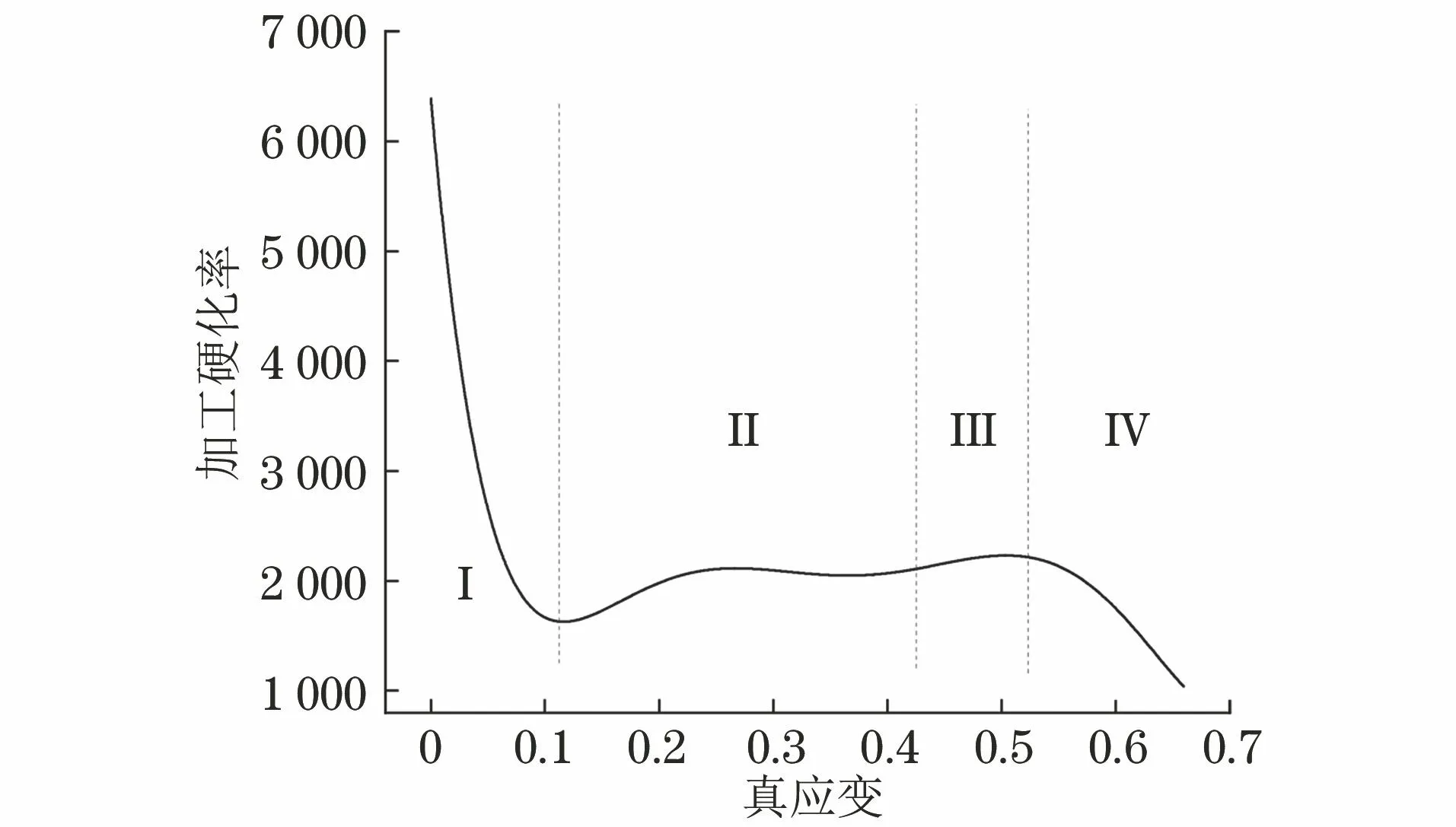

由图6可知:在变形初始阶段,加工硬化率随真应变的增加急剧下降,这是由于变形开始的试验钢中位错滑移阻力较小,且应变较低使得孪晶难以形成,此时加工硬化机制以位错强化为主;当真应变为0.11~0.42时,加工硬化率逐渐增加,这开始主要归因于形变孪晶形成引起TWIP效应[12],使晶粒内部位错运动的平均自由程缩短,随后随着孪晶体积分数继续增加,TWIP效应对硬化的贡献逐渐减小,但大量的孪晶界会阻碍位错滑移,形成位错塞积,从而继续促使加工硬化率提高[13],加工硬化机制开始变为孪晶强化;当真应变为0.42~0.52时,加工硬化率又出现一个微小的上升趋势,并达到峰值,与文献[14-15]研究结果相似,此阶段的上升是由于孪晶生成速度急剧提升而加剧了孪晶和位错滑移的相互作用,从而发生了连续加工硬化;当真应变大于0.52时,由于在已经应变硬化的晶粒中产生孪晶比较困难,孪晶数量基本趋于饱和,并且试样中开始出现孔洞,因此加工硬化率呈现下降趋势。总的来看,整个拉伸过程中,试样始终保持着较高的加工硬化率。

图6 试验钢的加工硬化率曲线Fig.6 Work hardening rate curve of test steel

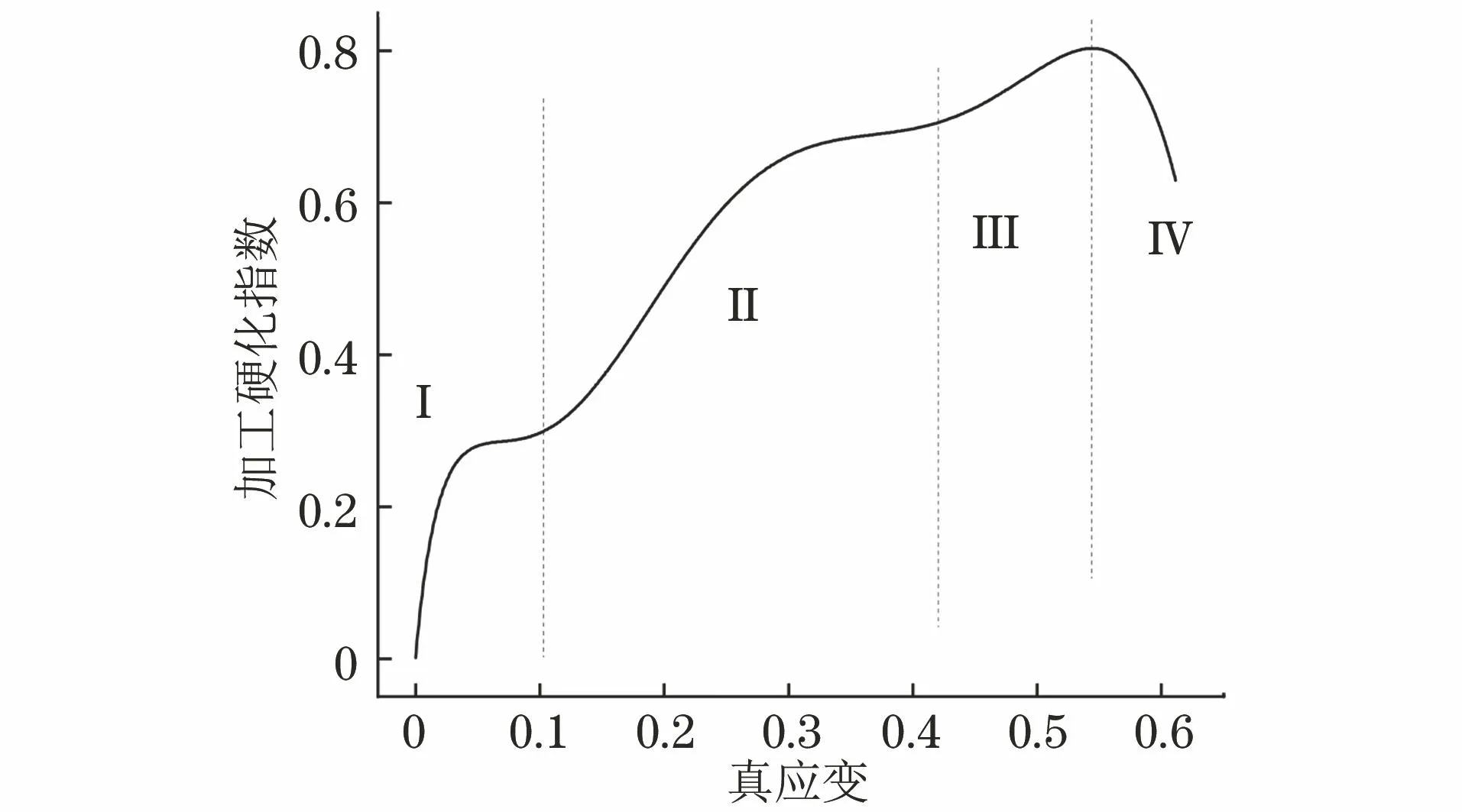

真应力-真应变关系[8]如下:

σ=Kεn

(1)

式中:σ为真应力;ε为真应变;K为强度系数;n为加工硬化指数。

对式(1)取对数可得

lnσ=lnK+nlnε

(2)

对式(2)变形可得

n=dlnσ/dlnε

(3)

绘制lnσ-lnε曲线并进行求导,即可得不同真应变对应的加工硬化指数,如图7所示。n与材料的塑性变形行为和断裂行为均有密切联系,是分析材料断裂过程和评价材料力学性能的重要参数。通常,n值越大说明钢在颈缩前越容易发生均匀变形,其抵抗颈缩的能力也就越强,材料的成形性能就越好。由图7可见,当真应变不大于0.55时,n值随着真应变的增加而增加,当真应变超过0.55时开始减小,这说明其真应力-真应变关系不遵循Hollomon规律。在拉伸过程中,n值从0.2左右增长至0.6~0.8,不同阶段材料n值变化趋势不同,与加工硬化率曲线对应也可分为四个阶段,这也就意味着在不同的变形阶段,其强化机制也会有较大的差别。

图7 试验钢的加工硬化指数曲线Fig.7 Work hardening exponent curve of test steel

3 结 论

(1) Fe-Mn-C-Al系TWIP钢退火后组织为单一奥氏体。经变形量为1.5%拉伸变形后,奥氏体晶粒内部无形变孪晶,变形机制为位错滑移;随变形量由4.0%增加至47.0%,试验钢中开始出现形变孪晶,且密度不断提高,变形机制为孪生和位错共同作用;当变形量为52.0%时,孪晶界处出现孔洞,其数量随变形量进一步提高而增多,并聚合形成裂纹使材料断裂。试验钢拉伸断口剪切唇由大量细小且均匀的韧窝组成,属典型韧性断裂。

(2) 试验钢弹性变形阶段短暂,无明显的屈服平台和物理屈服点;塑性变形阶段存在长加工硬化过程,当应变为0.46及以上时产生大量形变孪晶,位错在孪晶界处聚集导致应力集中,真应力-真应变曲线出现锯齿形波动,此时变形机制为孪生。

(3) 试验钢加工硬化率随真应变增加先急剧下降,加工硬化机制以位错强化为主;随着真应变进一步增加,加工硬化率增大,在应变为0.55时达到峰值,后趋于平缓,加工硬化机制主要为孪晶强化。