基于应力三轴度的铸态42CrMo钢高温拉伸断裂行为分析

张在阳,齐会萍,李永堂,陈园园,张晋辉,刘慧玲

(1.晋中职业技术学院机电工程系,晋中 030600;2.太原科技大学材料科学与工程学院,太原 030024;3.晋中学院机械系,晋中 030600)

0 引 言

铸态42CrMo钢具有强度高、韧性好、耐磨性好、淬火变形及回火变形小等特点,被广泛应用于制造齿轮、轴承、法兰等环形零件,尤其是大型环形零件。在高温变形过程中,铸态42CrMo钢晶粒大小发生变化,同时其应力三轴度和损伤断裂行为也在不断相互影响,因此基于应力三轴度研究铸态42CrMo钢的高温断裂行为具有重要工业价值。研究[1-8]发现,随着应力三轴度在一定范围内增大,材料的断裂应变均减小。李贵军[9]研究发现,应力三轴度提高使16MnR钢断裂应变降低。徐文福等[10]研究发现,应力三轴度越大,6063铝合金塑性变形越困难,屈服强度和峰值应力越高,断裂驱动力越强,最终导致材料提前断裂。蒲吉斌[11]研究发现,钢和铝合金材料的断裂应变随应力三轴度的增大而减小。刘德政等[12]采用有限元模拟研究了7050铝合金拉伸变形过程中损伤断裂演变与应力三轴度之间的关系,发现随应力三轴度的增加,铝合金的临界损伤值逐步增大。一些研究[13-16]通过压缩试验系统分析了晶粒细化机制、工艺参数、设备参数等对42CrMo钢环件高温辗扩成形、环件质量及环件寿命的影响。王五星[17]研究发现,由于未考虑拉伸试样缺口对应力三轴度的影响,Bridgeman公式[18]估算的应力三轴度值比有限元模拟结果小;有限元模拟可以精确、实时得到整个拉伸过程中的应力与应变,从而得到相对准确的应力三轴度。然而,目前关于应力三轴度对铸态42CrMo钢高温断裂行为影响的研究较少。

为此,作者使用Gleeble-3500型热模拟试验机对铸态42CrMo钢进行高温拉伸试验,采用DEFORM-2D有限元软件进行热拉伸数值模拟,得到拉伸断口附近的应力三轴度,分析了应力三轴度与断裂应变及断口组织间的关系,以期为铸态42CrMo钢高温塑性成形工艺及环件铸辗复合工艺制造提供指导。

1 试验方法与结果

1.1 试验方法

试验材料为铸态42CrMo钢,由沈阳某研究所提供,化学成分(质量分数/%)为0.4C,0.23Si,0.6Mn,0.98Cr,0.18Mo,0.019P,0.012S,符合GB/T 3077—1999标准要求。在铸态试验钢上取样,经切割、镶嵌、磨制及饱和苦味酸溶液在384 K下腐蚀后,采用DM4M/DMC4500型光学显微镜观察显微组织。由图1可见:铸态42CrMo钢组织为珠光体和沿晶界分布的先析出相铁素体,出现晶粒不均匀以及晶粒粗大的现象。在铸态试验钢上制取尺寸如图2所示的拉伸试样,缺口半径R分别为0.5,1.0,2.0,4.0 mm,采用Gleeble-3500型热模拟试验机进行热拉伸试验。首先将试样以10 K·s-1的速率加热至1 473 K,保温120 s后以5 K·s-1的速率冷却到变形温度,保温60 s后进行应变速率为0.1 s-1的拉伸试验,变形温度分别为1 223(仅作形貌对照),1 273,1 373 K,拉伸断裂后水冷。在拉伸断口处截取金相试样,经镶嵌、研磨、抛光、冲洗、烘干、饱和苦味酸腐蚀后,采用DM4M/DMC4500型光学显微镜观察显微组织。

图1 铸态42CrMo钢显微组织Fig.1 Microstructure of as-cast 42CrMo steel

图2 拉伸试样尺寸Fig.2 Size of tensile sample

1.2 缺口试样的应力-应变曲线

由图3可知:在更高温度下拉伸时缺口试样流变应力更小,与文献[19]相符,这是因为温度提升增大了原子扩散热驱动力,激发了动态再结晶,产生的软化作用抵消了加工硬化作用并占据主导地位,使得流变应力减小;随着缺口半径减小,试样的流变应力和峰值应力增加,这是因为缺口半径越小,对试样塑性变形的约束能力越强,产生塑性变形需要的应力越大;此外,随着缺口半径减小,应力在变形后期的减小速率越大,试样的断裂应变越小,这是因为缺口越尖锐,应力集中越显著,材料内部越容易发生损伤断裂,因此断裂应变越小。由图4可见,拉伸试样在缺口处断裂,断口处发生了颈缩。这是因为在热拉伸试验中,当应力超过材料屈服强度时,由材料加工硬化行为导致的强度增加无法抵消缺口的收缩效应,最终在缺口处发生颈缩,产生微裂纹,微裂纹聚集导致宏观断裂。

图3 不同温度下不同缺口半径试样的真应力-真应变曲线Fig.3 True stress-ture strain curves of specimens with different notch radiuses at different temperatures

图4 拉伸断裂试样宏观形貌Fig.4 Macromorphology of tensile fracture samples

2 应力三轴度获取方法

2.1 光滑试样在拉伸过程中的应力三轴度

应力三轴度是最常见的内部应力状态参数,用于表征金属材料内部复杂应力状况下的应力情况,计算公式如下:

(1)

建立铸态42CrMo钢热拉伸试验光滑试样的1/2有限元模型,如图5所示,模拟拉伸时本构方程采用考虑应变补偿的本构模型[19],网格模型采用四面体单元,模型共计5 800个单元,对试样中部变形区域做网格加密处理,光滑试样与拉伸模具之间的摩擦因数为0.7,传热系数为5 W·m-2·K-1,与环境之间的传热系数为0.02 W·m-2·K-1。由图6可见,光滑试样的应力三轴度最大值Rσmax出现在试样最小横截面的圆心位置,距离该位置越远,应力三轴度越小。

图5 光滑试样拉伸断裂前后的有限元模型Fig.5 Finite element model of smooth sample before and after tensile fracture

图6 模拟得到温度1373 K下光滑试样颈缩处最小截面半径为2.5 mm时的应力三轴度分布Fig.6 Simulation stress triaxial distribution on necking of smooth sample under 1373 K when mininum cross-section radius is 2.5 mm

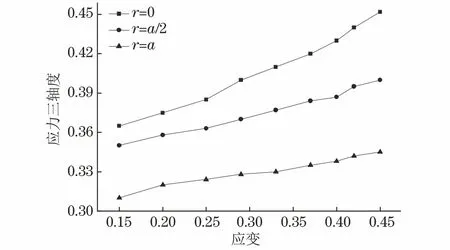

模拟可得光滑试样在标距内发生颈缩,该区域内的应力三轴度发生变化。可以将该区域划分,并确定其相应的应力三轴度值,从而得到应力三轴度变化规律。试样颈缩示意见图7,其中a表示颈缩处最小横截面半径,r表示到横截面中心的距离,R表示最小横截面的缺口半径。取r分别为0,a/2,a时分析,由图8可知:应力三轴度随着r值的增大而减小,随应变的增加而增大;r为0时应力三轴度最大,即光滑试样最小横截面圆心部位的应力三轴度最大,该位置应力三轴度随应变增加而增幅较大,致使损伤演变行为加速[10],因此光滑试样在拉伸过程中首先于拉伸试样最小横截面的圆心部位萌生空洞;当r为a时,即在试样颈缩部位的外表面处,应力三轴度增幅较小,说明表面应力三轴度在整个变形过程中变化较小。

图7 颈缩示意Fig.7 Schematic of necking

图8 模拟得到1 373 K下距横截面中心不同距离处光滑试样应力三轴度与应变关系曲线Fig.8 Simulation relationship curves of stress triaxiality vs strain of smooth samples at different distances from cross section center under 1 373 K

2.2 缺口试样在拉伸过程中的应力三轴度

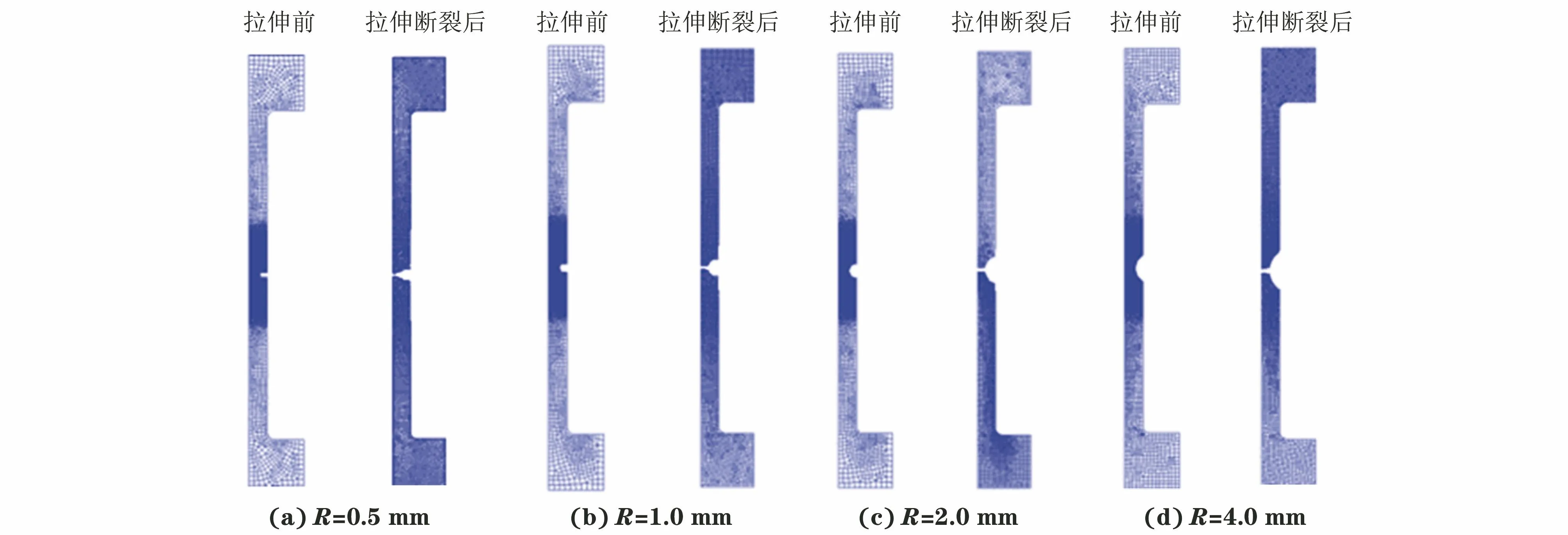

拉伸断裂前后不同缺口半径缺口试样有限元模型如图9所示,模拟尺寸与试验用缺口试样尺寸保持一致,其他参数不变。由图10可知:R分别为0.5,1.0,2.0,4.0 mm时,缺口试样拉伸开始的Rσmax分别出现在距试样最小横截面圆心约2.0,1.5,0,0 mm处。

图9 1 373 K下拉伸断裂前后不同缺口半径试样的有限元模型Fig.9 Finite element models of notch samples with different notch radiuses before and after tensile fracture under 1 373 K

采用有限元模拟不同缺口半径试样拉伸开始、出现峰值应变、拉伸断裂时距圆心0,0.25a,0.50a,0.75a及a处的应力三轴度,结果如图11所示。可知当R为0.5 mm时,Rσmax在拉伸变形中出现的位置是持续变化的,随着拉伸过程进行,应力三轴度最大值位置由距圆心0.75a处向圆心方向移动,拉伸断裂时圆心处的应力三轴度最大;当R为1.0 mm时,应力三轴度最大值位置的变化与R为0.5 mm的相似,不同之处在于其拉伸初始时的最大值位于距圆心0.5a处;当R为2.0,4.0 mm时,整个拉伸过程中试样最小横截面圆心部位的应力三轴度均最大;随着缺口半径增加,试样内部应力三轴度值总体呈降低趋势。因此,在铸态42CrMo钢热变形中,要充分考虑材料各部分应力状态的变化对损伤断裂的影响,通过改变热变形工艺参数来调整应力状态的变化。

图11 模拟得到1 373 K下不同缺口半径试样在拉伸不同时刻下的应力三轴度分布Fig.11 Simulation stress triaxiality distribution at different tensile moments of notch samples with different notch radiuses under 1 373 K

3 基于应力三轴度的高温拉伸断裂行为分析

结合上文可知,试验钢的高温断裂应变明显依赖于应力三轴度,当缺口半径由4.0 mm减小至0.5 mm,应力三轴度增大,断裂应变减小。这是因为试样缺口处存在应力集中,缺口根部材料变形能力被约束,缺口半径越小,约束塑性变形的能力越强,损伤断裂越容易发生,断裂应变越小。

由图12可见:拉伸试验温度越高,缺口试样拉伸断口处的平均晶粒尺寸越大,符合温度对动态再结晶行为影响的普遍规律;较小缺口半径下的平均晶粒尺寸也较小,这是因为缺口半径小,应力三轴度大,动态再结晶驱动力增大,再结晶晶粒形核率高,产生的动态再结晶晶粒数目多,晶粒尺寸相对较小;试样拉伸断口处出现很多尺寸不一的微空洞,并沿拉伸方向拉长,空洞相互连接生长,应力至临界状态后产生微裂纹,微裂纹扩展聚集导致宏观断裂;较小缺口半径下断口上的空洞尺寸及面积分数较大,这是因为当应力三轴度较大时,正应力分量较大,导致微空洞形核、长大、聚合的速度较大[20],加上此时缺口根部材料变形能力受到的约束作用较强,阻碍了其塑性变形,且应力三轴度较大时缺口部位应变速率较大,提高了动态再结晶临界应变,使动态再结晶较迟发生、无法充分进行,导致动态再结晶对空洞萌生、长大及聚合的阻碍作用变小[21-24],最终在拉伸断口出现尺寸及面积分数较大的空洞。因此,在铸态42CrMo钢高温拉伸过程中要尽量降低应力三轴度,以便降低高温拉伸变形过程中空洞的生长、减缓材料变形中的损伤。

图12 不同温度下不同缺口半径试样拉伸断口处截面的显微组织Fig.12 Cross-section microstructure of fracture of notch samples with different notch radius under different temperatures

4 结 论

(1)较高温度拉伸时缺口试样流变应力较小;随着缺口半径减小,缺口试样拉伸时流变应力和峰值应力增加,变形后期的应力减小速率增大,断裂应变减小。

(2)光滑试样的应力三轴度最大值出现在其最小横截面的圆心位置。缺口半径为0.5,1.0 mm时,拉伸过程中应力三轴度最大值从近表面向最小横截面圆心转移;当R为2.0,4.0 mm时,在整个拉伸过程中最小横截面圆心部位应力三轴度均最大;随着缺口半径增加,应力三轴度总体逐渐降低。

(3)较高温度下拉伸断裂后试样断口处平均晶粒尺寸较大;较大缺口半径下的平均晶粒尺寸也较大;断口处出现沿拉伸方向被拉长尺寸不一的微空洞,且缺口半径越小空洞尺寸及面积分数越大。