热处理温度对SLM 成形316L不锈钢组织性能影响研究

姚宇荃

(航空工业成都飞机设计研究所,成都 610091)

316L 不锈钢是一种奥氏体不锈钢,具有良好的机械性能、较低的成本以及优异的抗氧化和耐腐蚀性能,在很多领域得到了广泛应用[6]。目前选区激光熔化技术快速发展,316L 不锈钢也广泛采用此技术成形。在SLM 成形过程中,激光能量高,粉末被快速熔化和凝固,具有较大的温度梯度,在成形过程中容易产生较大的应力,及沿着成形方向明显的柱状晶结构,会对材料的性能产生不利的影响[7]。为了解决这些问题,目前许多学者通过优化工艺参数和成形后热处理对SLM 成形316L 不锈钢进行了系统研究。其中热处理是调节显微组织、改善力学性能的重要手段[8]。边培莹等[9-10]研究了随着热处理温度的变化,SLM 成形的316L 不锈钢的残余应力和金相显微组织的变化,发现在经过固溶 + 时效热处理后,晶粒长大,残余应力降低。程灵钰等[2,11]对SLM 成形316L 不锈钢分别进行退火和固溶热处理,对比两种热处理后材料的强度、延伸率、硬度,发现固溶热处理后316L 不锈钢性能的更优。Tascioglu 等[12]的研究表明热处理温度对SLM 成形316L 不锈钢的显微组织、显微硬度、孔隙率、磨损性能有较大的影响,孔隙率对磨损性能的影响比对显微硬度的影响大。吕稀等[13]通过调整热处理工艺,发现随着热处温度升高,316L 奥氏体不锈钢中大角度晶界比例增加,位错密度减小导致316L 不锈钢的硬度下降。但目前不同热处理工艺对SLM 成形316L 不锈钢的各向异性、残余应力的影响规律缺乏系统的研究。

本文通过研究在不同热处理工艺下,SLM 成形316L 不锈钢的显微组织、拉伸性能、硬度和残余应力的变化规律,找到性能最优、最稳定的热处理工艺。

1 试验材料与方法

1.1 试验设备及材料

试验采用铂力特增材技术股份有限公司的BLT-S210 型激光选区熔化成形设备,如图1 所示。该设备应用的激光器功率为500 W,分层厚度为0.02 ~ 0.1 mm,最大扫描速度为7 m/s,工作气体环境为氩气保护,成形尺寸为105 mm × 105 mm × 200 mm。试验所用316L 不锈钢粉末为等离子旋转电极法制备,其化学成分如表1 所示。

表1 316L 不锈钢粉末各元素的质量分数Tab.1 Mass fraction of each element of 316L stainless powder %

图1 BLT-S210 激光选区熔化成形设备Fig.1 BLT-S210 selective laser melting and forming equipment

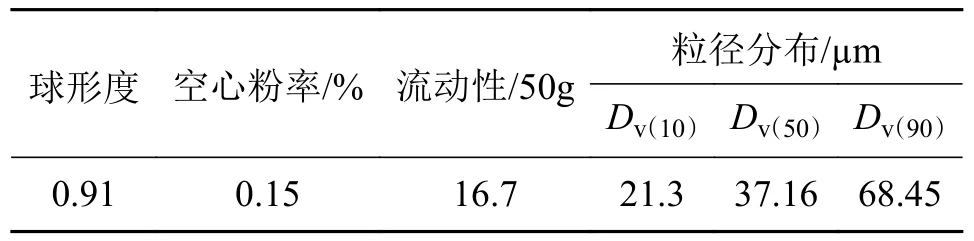

粉末的微观形貌为近球形,杂质在粉末中的存在形式和夹杂本身的形状都会对材料的力学性能产生影响,因此对粉末夹杂、球形度、空心粉率、振实密度、松装密度等物理性能进行测试,测试结果如表2 所示;粉末形貌采用扫描电子显微镜(SEM)进行测试,形貌如图2 所示。

表2 316L 不锈钢粉末物理性能Tab.2 Physical properties of 316L stainless steel powder

图2 316L 不锈钢粉末SEM 形貌Fig.2 SEM morphology of 316L stainless steel powder

1.2 试验方法

根据金属材料拉伸试验和金相显微组织试验标准,维氏硬度试验和残余应力测试,设计试样并采用SLM 技术成形,成形工艺参数采用铂力特最优工艺。为了对不同热处理制度的宏观组织及显微组织进行观察,将成形块体试样用热镶嵌机制样,将金相试样的横截面和纵截面经不同规格水磨砂纸粗磨,抛光处理后,进行腐蚀,将腐蚀后的试样金相显微镜下进行金相缺陷和组织的观察、分析。

激光成形方向示意如图3 所示,不同热处理制度拉伸性能测试试验的材料取向为XY和Z向,共两种,每组检测试样数量为3 个,试验主要测试材料的Rm、Rp0.2、A、Z。试验温度采用室温。试验要求及最终处理要求按照GB/T228.1 进行,试验件为螺纹圆形试样。试样所用图纸见图4 所示。

图3 激光成形方向示意图Fig.3 Laser forming direction

图4 标准拉伸试样图纸Fig.4 Standard tensile sample

为了对材料的断裂机制和断裂特征进行更好地观察研究,需要对拉伸的断口形貌在扫描电镜下进行观察。按照GB/T 4340.1 标准对不同热处理制度下的硬度试样的横截面和纵截面打磨、抛光后进行维氏硬度试验,在试样表面随机选取5 个点进行硬度测试,试验条件为1 kgf 的试验力加载10 s。

新疆澳利亚乳业有限公司党支部书记、总经理李庆江说:“收看大会实况,我们很激动,也很自豪。改革开放使国有企业焕发生机,使人民生活水平有了质的飞跃,使国家繁荣昌盛,真正实现了从富了起来到强了起来的飞跃。”

为了实现在工业级别模拟增材制造过程,达成变形和残余应力预测的目标,试验使用悬臂梁梳齿试样,通过切割XZ以及YZ两个方向的悬臂梁梳齿试样并测量垂直方向变形,评估残余应力大小[14],成形试样如图5 所示。

图5 悬臂梁梳齿试样模型Fig.5 Comb tooth sample model of a cantilever beam

为探究不同热处理制度对SLM 成形316L 不锈钢性能的影响,本试验对SLM 成形试样采用表3的热处理方案。

表3 热处理方案Tab.3 Heat treatment scheme

2 试验结果与讨论

2.1 显微组织分析

经过SLM 成形316L 不锈钢经过不同热处理后的金相显微组织如图6 所示。从图中可以明显观察到在不同热处理后XY向和Z向试样的显微组织明显不同,XY向试样呈现明显的等轴晶粒,Z向试样呈柱状晶,在1000 ℃保温2 h 后,XY向和Z向试样的显微组织形貌基本相同。从图6a)中可以明显看出打印态试样明显观察到熔池的形状和边界。经过400 ℃保温2 h 后,仍可以看到试样中熔池存在,此时内部开始出现一些细小的结构,如图6b)所示。在图6c)和图6d)中,经过600 ℃、800 ℃保温2 h 后,试样的熔池边界变得模糊,可以明显观察到晶粒出现,在熔池边界有细小的晶粒生成。随着热处理温度升高,亚晶粒不断长大,在800 ℃保温2 h,XY向试样晶粒尺寸为8.3 μm,Z向试样为8.75 μm。从图6e)中可以明显看出经过1000 ℃保温2 h 后,试样中熔池完全消失,发生再结晶,XY向试样晶粒尺寸为9.9 μm,Z向试样为12.68 μm,晶粒明显长大。1000 ℃保温2 h 时,此时的温度达到了再结晶温度,发生了明显的再结晶,熔池完全消失,此时的热处理对试样晶粒长大最为有效[15]。

图6 SLM 成形316L 不锈钢显微组织形貌Fig.6 Microstructure of 316L stainless steel formed by SLM

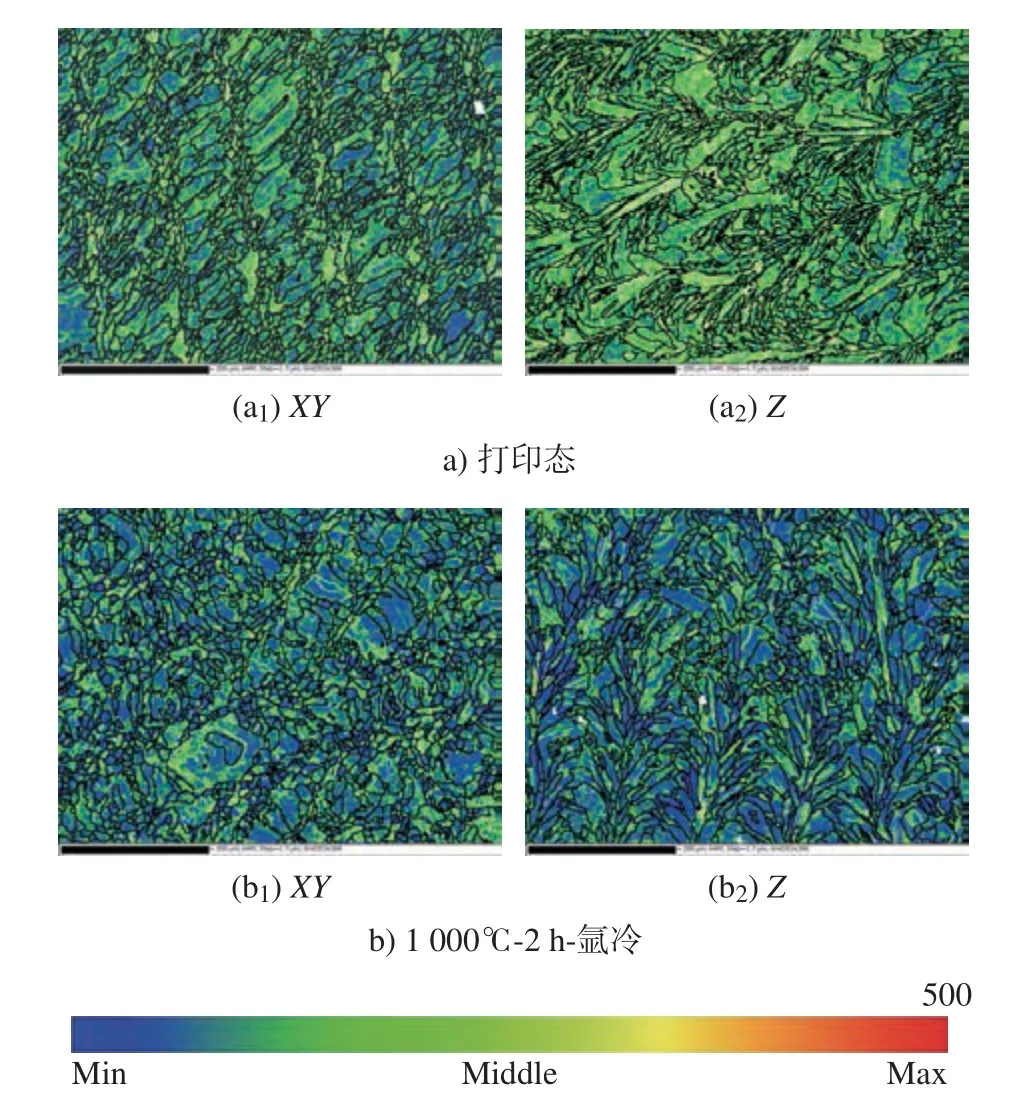

为了进一步阐述热处理前后SLM 成形316L不锈钢显微组织的变化,对金相组织变化较为明显打印态和1000 ℃保温2 h 试样表面的晶粒取向进行EBSD 观察,结果如图7 所示。不同晶粒之间颜色差别大代表晶粒取向差大[10]。EBSD 分析打印态XY向和Z向试样的晶粒形态明显不同,晶粒大小不均匀,且Z向试样的取向性比XY向试样的更强。在经过1000 ℃保温2 h,XY向试样晶粒大小更加均匀,Z向柱状晶向等轴晶转变,但仍呈柱状形态,两者取向性均有所减弱。由图7a)可见,打印态试样,晶粒大小不均匀,主要由大晶粒和细小晶粒组成,晶粒取向趋于同一个方向,有较强的取向性,由于SLM 成形工艺特点导致柱状晶较多,热处理后,如图7b)所示,晶粒尺寸增加明显,尺寸较小晶粒发生再结晶并长大,柱状晶向等轴晶转变,这与金相显微组织图6 观察的晶粒尺寸变化一致。并且还可以观察到1000 ℃保温2 h 热处理的试样较打印态试样的强取向性有所减弱[16]。

图7 SLM 成形316L 不锈钢EBSD 分析Fig.7 EBSD analysis of 316L stainless steel formed by SLM

图8 为打印态试样与1000 ℃保温2 h 热处理后试样局部取向差图,颜色越红代表局部取向差越大,越蓝局部取向差越小。

图8 SLM 成形316L 不锈钢的局部取向差图Fig.8 Local misorientation of 316L stainless steel formed by SLM

图8 中打印态Y向试样的局部取向差较大,应力更为集中,在1000 ℃保温2 h后,XY向和Z向试样局部取向差均减小。从图8a)可以看到打印态试样位错密度较高的区域,内应力较大,在此区域中分布着尺寸较为细小的晶粒。从图8b)可以看到热处理后试样内部还存在部分位错密度较高的晶粒,但是整体位错密度降低明显,内应力减小,细小晶粒尺寸明显增大,这与金相显微组织以及IPF 图中观察到的结果一致。

表4 为打印态试样与1000 ℃保温2 h 热处理后试样使用EBSD 分析软件沿着不同成形方向计算的Schmid 因子平均值。SLM 成形的316L 不锈钢材料的Schmid 因子较高,且塑性较好,主要原因在于滑移系启动的概率随着Schmid 因子的增大而增大,而SLM 成形316L 不锈钢的塑性变形主要通过滑移完成。打印态Schmid 因子平均值低于1000 ℃保温2 h 的热处理态。

表4 SLM 成形316L 不锈钢经过不同热处理后的Schmid 因子平均值Tab.4 The average value of Schmid factor of 316L stainless steel formed by SLM after different heat treatments

2.2 拉伸性能分析

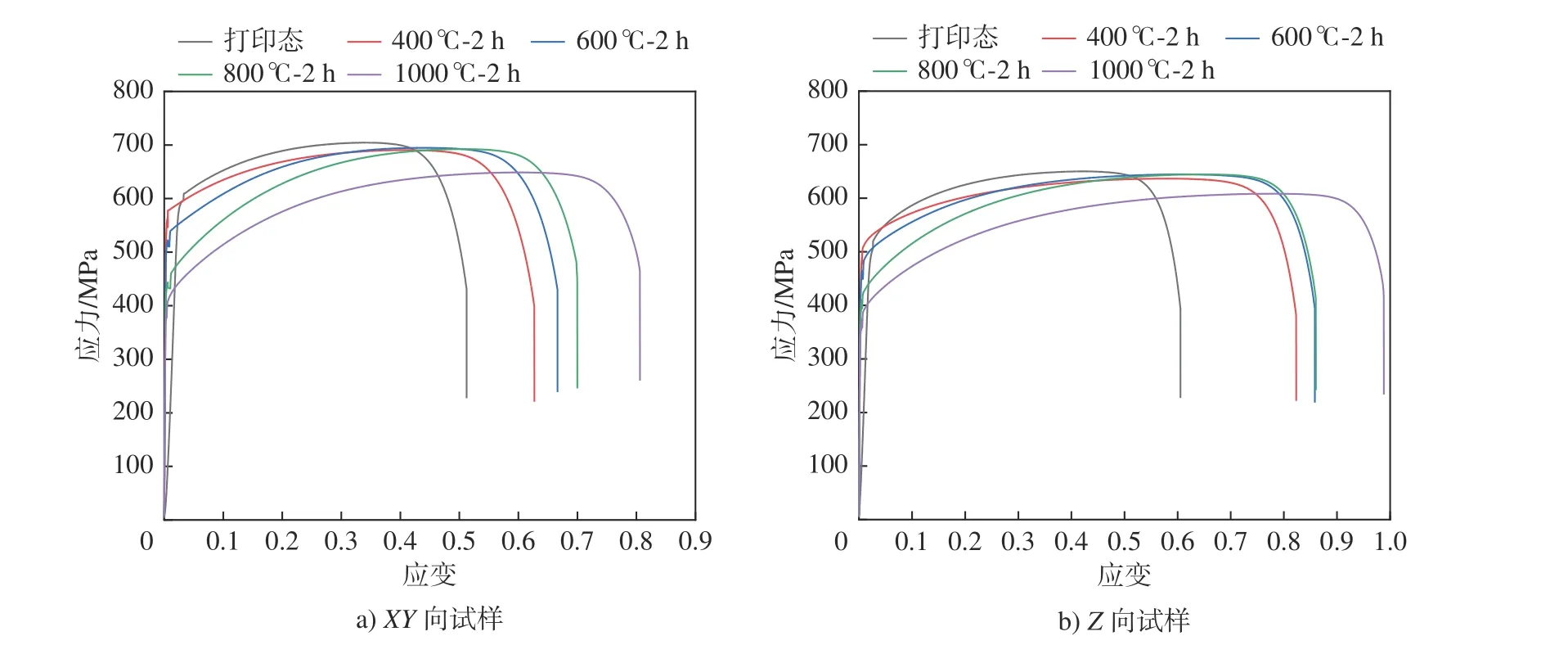

表5 为不同热处理条件后的室温拉伸性能,图9为SLM 成形316L 不锈钢经过不同热处理后的室温应力-应变曲线。从中可以看出随着热处理温度的不断上升,XY向和Z向的屈服强度逐渐降低,延伸率不断增大。在1000 ℃保温2 h 后,XY向和Z向的屈服强度分别为390 MPa、357 MPa,延伸率分别为51.0%、61.5%。在400 ℃、600 ℃、800 ℃保温2 h,XY向和Z向的试样的抗拉强度基本保持不变,而在1000 ℃保温2 h 后,XY向和Z向的试样的抗拉强度明显降低。由2.1 的分析可知,随着热处理温度的升高,SLM 成形试样的显微组织发生明显的变化。在400 ℃、600 ℃、800 ℃保温2 h 的试样中熔池边界没有完全消失,熔池内部存在着大量的胞状组织和亚晶,试样的抗拉强度在没有明显的变化。在此过程中晶粒发生回复,内应力减小,屈服强度降低、延伸率增大。而在1000 ℃保温2 h 后,熔池边界完全消失,发生再结晶,晶粒尺寸明显增大,并且组织内取向性减弱,位错密度降低,内应力减小,试样的抗拉强度、屈服强度明显降低,延伸率增大[17]。

表5 不同热处理状态SLM 成形316L 不锈钢的室温拉伸性能Tab.5 Room temperature tensile property of 316L stainless steel formed by SLM in different heat treatment states

图9 不同热处理状态SLM 成形316L 不锈钢的应力-应变曲线Fig.9 Stress-strain curve of 316L stainless steel formed by SLM in different heat treatment states

表6 为经过不同热处理后,XY向与Z向试样的抗拉强度差值。随着热处理温度升高,抗拉强度差值逐渐减小,在1000 ℃保温2 h 热处理后,试样的抗拉强度差异最小,性能更加稳定。表4 中,打印态的XY向与Z向试样的Schmid 因子平均值差值为0.002,1000 ℃保温2 h 热处理态的XY向与Z向差值为0.001,说明经过1000 ℃保温2 h 热处理后试样各向异性降低,与表6 拉伸试验结果规律一致。

表6 不同热处理后室温抗拉强度XY 向与Z 向差异Tab.6 Difference in room temperature tensile strength of XY and Z samples after different heat treatment

由于SLM 成形过程中,形成具有特定取向的柱状晶,如图7a)所示。取向性较强的柱状晶会造成XY向与Z向试样的性能差异较大。随着热处理温度升高,柱状性逐渐向等轴晶转变,并且熔池消失,包状组织和亚晶消失,将明显改善XY向与Z向试样的各向异性[18-19]。

2.3 硬度分析

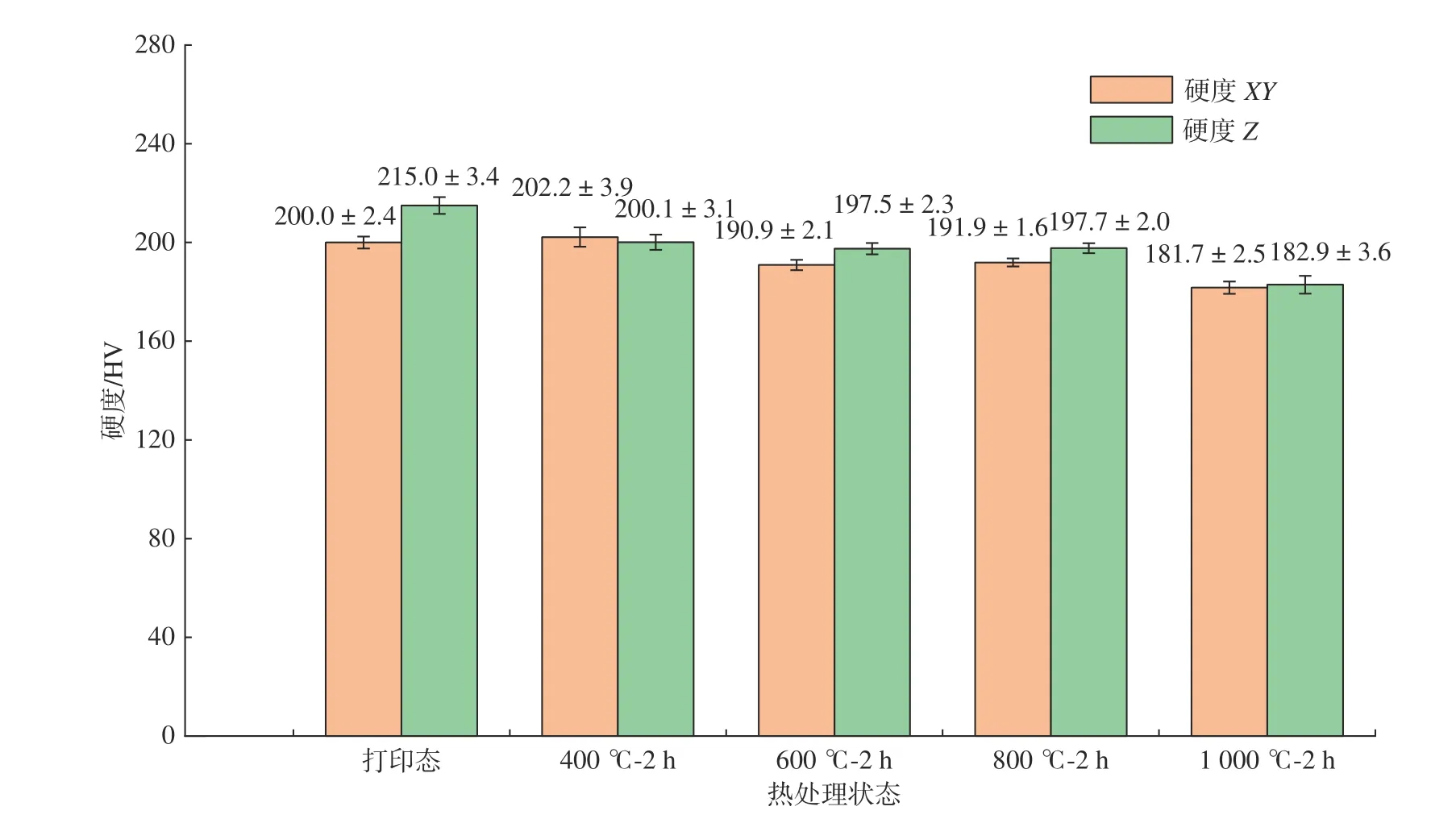

图10 为SLM 成形316L 不锈钢在不同热处理后的维氏硬度变化趋势。

图10 不同热处理状态SLM 成形316L 不锈钢的维氏硬度Fig.10 Vickers hardness of 316L stainless steel formed by SLM after different heat treatment

打印态的SLM 成形316L 不锈钢试样的平均维氏硬度XY向为200,Z向为215。400 ℃保温2 h热处理态的试样的平均维氏硬度,XY向为202.2,Z向为200.1,与打印态相比Z 向降低了6.9%。之后随着热处理温度升高,温度在400 ℃、600 ℃、800 ℃保温2 h,试样的平均维氏硬度基本保持不变。在1000 ℃保温2 h 热 处 理态下,SLM 成形316L 不锈钢的维氏硬度降低,达到最低值,XY向为181.7,Z向为182.9,在此热处理状态下维氏硬度XY与Z向差异为1.2。在经过400 ℃、600 ℃、800 ℃保温2 h 热处理过程中,温度没有达到再结晶发生的温度,此时组织发生回复,如图6b)、图6c)和图6d)所示,当温度达到1000 ℃时,达到了再结晶温度,此时晶粒长大,尺寸增加。并且从图8 中可以看出,经过1000 ℃保温2 h 后,基体内部位错密度降低。这两个因素导致SLM 成形316L 不锈钢在1000 ℃保温2 h 热处理后硬度下降,并且达到最低。

2.4 断口形貌

对不同热处理制度的拉伸残样断口进行了断口形貌分析,结果如图11 所示。打印态试样和不同热处理SLM 成形试样的拉伸试样断口均表现为明显的“杯状”破坏形式,中间纤维区,外圈剪切唇。且拉伸断口均有大量的韧窝存在,为明显的韧性断裂。在400 ℃、800 ℃保温2 h 热处理下, SLM 成形试样断口的韧窝较浅,尺寸略大,且有较大的孔洞,故塑性与打印态相比没有太大提升,这也反映出SLM成形件中亚结构对其力学性能的影响。而在1000 ℃保温2 h 热处理下,断口表面的韧窝较深、尺寸较小,且大小分布均匀,孔洞相对较小,数量较少。表明其变形更加均匀,塑性相对较好,延伸率提高。

2.5 残余应力

SLM 成形316L 不锈钢悬臂梁梳齿试样制作完成后,没有进行应力释放处理的情况下,经过不同的热处理制度后,通过电火花线切割距梳齿试样上表面6 mm 处,如图12a)中所示切割至恰好切断最后一个梳齿结构即可。这样,在成形过程中积累的残余应力场将重新分布,导致零件弯曲,通过尺寸检测测量最终的变形,这种弯曲变形是评估残余应力大小的一种间接方法,切割后如图12b)所示。切割后采用三维扫描测试试样翘曲尺寸,结果如图13 所示。

图12 SLM 成形316L 不锈钢梳齿试样线切割说明Fig.12 Wire-cut specification of comb tooth sample of 316L stainless steel formed by SLM

图13 不同热处理状态SLM 成形316L 不锈钢的残余应力评估Fig.13 Residual stress assessment of 316L stainless steel formed by SLM in different heat treatment states

由图13 可知,SLM 成形的梳齿试样随着热处理温度升高,其变形量以及残余应力下降,当热处理温度上升到600 ℃时,梳齿试样的变形量以及残余应力在各温度间差异较小,这是因为SLM 成形的316L 不锈钢在600 ℃前均有回复现象,且通过2.1 节可以了解到,在该热处理温度前,其微观结构形貌变化不大,残余应力还未大量消除,随着热处理温度的提高,变形量降低,残余应力逐渐降低;当温度上升至1000 ℃时,制件中残余应力基本消除,即意味着SLM 工艺成形的接头零件在该温度下热处理后,长时间使用出现变形失效问题概率较低[14]。

3 结论

1)SLM 成形打印态试样中有明显的熔池,组织具有较强的取向性,且位错密度较高。随着热处理温度升高,熔池边界逐渐模糊。在1000 ℃保温2 h后,熔池消失,发生再结晶,晶粒明显长大,强取向性减弱,位错密度降低。

2)随着热处理温度升高,屈服强度逐渐降低,延伸率升高。抗拉强度在400 ℃、600 ℃、800 ℃保温2 h 基本保持不变,在1000 ℃保温2 h 后明显下降。试样的各向异性随着热处理温度升高逐渐减小,性能趋于稳定。

3)随着热处理温度的增加,维氏硬度逐渐降低,400 ℃保温2 h 热处理态的试样的平均维氏硬度与打印态相比Z 向降低了6.8%,在1000 ℃保温2 h热处理态下,SLM 成形316L 不锈钢的维氏硬度达到最低,在此热处理状态下维氏硬度XY与Z向差异最小。

4)打印态试样和不同热处理SLM 成形试样的拉伸试样断口均表现为明显的“杯状”破坏形式。且拉伸断口均有大量的韧窝存在,为明显的韧性断裂。

5)随着热处理温度的提高,变形量降低,残余应力逐渐降低。当温度上升至1000 ℃时,制件中残余应力基本消除,即意味着SLM 工艺成形零件在该温度下热处理后,长时间使用出现变形失效问题概率较低。

综上所述,SLM 成形316L 不锈钢最优热处理制度为1000 ℃保温2 h。