选择性激光烧结中铺粉过程离散元模拟

杨 来

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

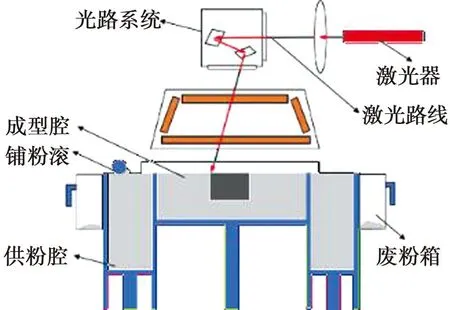

选择性激光烧结技术(Selective Laser Sintering,SLS)是目前3D打印技术中较为流行的增材技术之一。铺粉装置是SLS设备中关键的组成部分,现在使用比较普遍的铺粉装置形式主要有三类:辊子式、刮板式和移动料斗式[1-2]。铺粉装置在铺粉过程中将供粉箱内上升的粉末推移至成型箱的成型平面上,从而形成需要烧结的粉末床[3],它的基本工作原理如图1所示。

图1 SLS基本工作原理

铺出均匀、致密度高的粉末床对烧结出高质量的烧结件至关重要,一般来说烧结件的密度要求达到全密度的98%,而成型箱内粉末床的密度要求达到全密度的70%左右。均匀致密的粉末床利于形成连续并且稳定的熔池轨道,减少烧结件表面的粗糙度和孔隙率,提高烧结件的力学性能,减少变形收缩。影响铺粉质量的因素有很多,对于辊子式铺粉机构来说包含辊子的直径、转速和移动速度等;对于刮板式铺粉机构影响因素有刮板的移动速度等。

Budding A等[4]研究了刮板、旋转铺粉辊和二者相结合的粉末床的压实方法,得出直径为22 mm的旋转铺粉辊可获得高堆积密度和高表面质量的粉末床,旋转铺粉辊和刮板相结合的方法也可获得质量较好的粉末床;Yu Y等[5]在核桃壳/Co-PES生物质复合粉末增材增材制造中的铺粉过程研究中同样发现,辊子式的铺粉效果要好于刮板式的铺粉结构。这是因为在铺粉过程中,辊子与粉末床颗粒的有效接触面积要大于刮板与粉末床颗粒的接触面积,越大的有效接触面积,越有利于颗粒的重新排列,而刮板移动时可能会拖动粉末颗粒,导致粉末床表面粗糙。

Haeri S等[6]研究得出降低平移速度可以优化粉末床的质量,同时还得出铺粉辊与粉末接触面积越大,铺粉效果也越好。

在本研究中,以铺粉辊和铺粉刮板组成的铺粉装置为研究对象,使粉床上的聚醚砜树脂(PES)粉末颗粒先经过刮板预铺粉、再经过辊子压实铺平,形成更为致密的粉末床。通过建立铺粉过程的离散元仿真过程,分别研究整个铺粉机构在不同移动速度、不同刮板端部倾斜角度等工艺参数对粉末床密度及其均匀性的影响,进一步揭示铺粉过程中颗粒动力学与所铺成粉末层的形成机制。

1 铺粉装置设计和工作原理

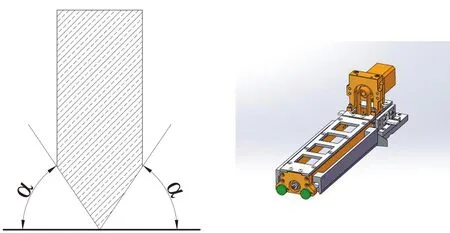

铺粉辊直径是影响铺粉质量的主要因素之一,根据现有研究计算要求辊子直径大于0.076 6 mm即可[7]。为加工与安装便捷,实际将粉辊直径设置为40 mm,长度为210 mm。刮板结构简单,但是对于粉末床的粉末压实作用较小,为改变这种情况,可将刮板可以设计成具有刀具形式的铺粉刮板,铺粉刮板与粉末床接触处的两侧角度为α,长度为210 mm,高度40 mm,刮板截面图及整体铺粉装置如图2和图3所示。

图2 刮板截面图

2 仿真模型的建立

在DEM仿真模拟中,每个颗粒可以看成独立的单元,通过分析每个粒子的状态信息得到整个物体的运动状态,在此研究中,铺粉过程通常使用软球DEM方法,软球DEM法中的颗粒被认为是弹性体,允许一定的变形,这种的方法的优点是可以对多个粒子同时碰撞进行建模,模拟颗粒之间的弹塑性接触力、摩擦力和范德华力[8]。

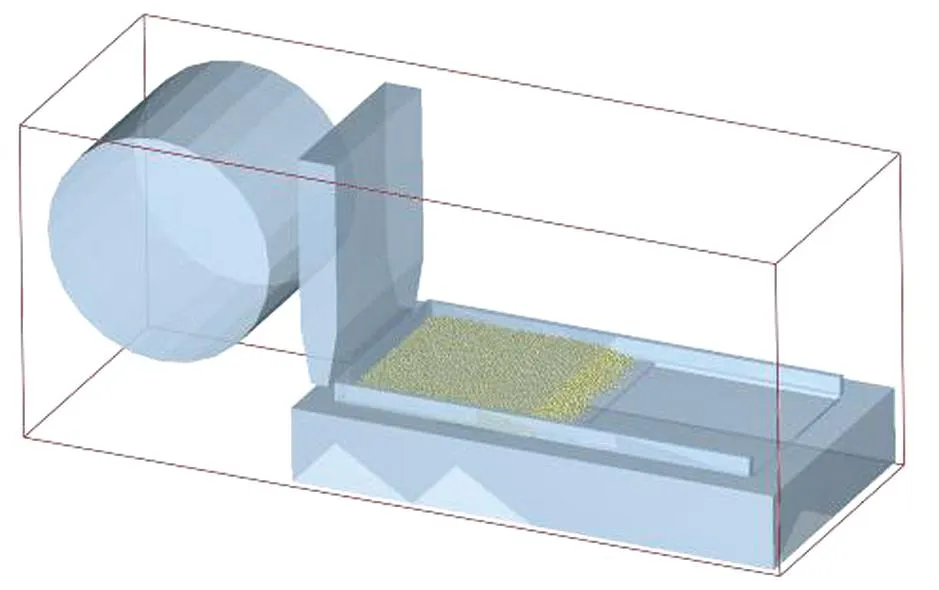

2.1 建立简化模型

在实际的SLS设备中,成型箱和供粉箱的实际尺寸为200 mm×200 mm×200 mm,在仿真过程中如果按照实际尺寸仿真会生成数以亿计的粉末颗粒,网格数量也将十分庞大,加大计算时间与计算难度,因此为降低计算难度,缩小成型箱和供粉箱内粉末床的尺寸分别为5 mm×5 mm×0.5 mm,并将整体模型进行简化,简化模型如图4所示。

图4 简化模型

2.2 颗粒间的控制方程和计算

颗粒j和颗粒i的力示意图如图5所示,作为离散相,颗粒的运动可以分为平移运动和旋转运动,可用牛顿第二定律来表示:

图5 颗粒i,j的力示意图

(1)

(2)

对于粉末材料内部之间存在内聚力,常常还需要考虑Hertz-Mindlin with JKR模型,该模型考虑了范德华力的影响,通过推理得出法向接触力表示为:

(3)

(4)

式中,γ为颗粒间粘附表面能,mJ/m2;E*为当量杨氏模量,Pa;a为接触半径,m;R*为当量半径,m;δ为法向重叠量,m。

2.3 颗粒材料性能参数

本文所采用的粉末颗粒为聚醚砜树脂(PES),PES呈白色细粉末状,形状为近椭球形,具有优良的物理机械性能和尺寸稳定性[9]。在离散元数值模拟中,粉末物性参数和接触参数对仿真结果有重要影响,可通过实验测量和相关论文得到,包括颗粒的粒径、密度、剪切模量、颗粒与颗粒的摩擦系数和颗粒与颗粒之间的碰撞恢复系数等,各参数如表1所示。

表1 PES粉末颗粒参数

除了设置好粉末之间的相关参数之外,还需要设置颗粒与接触几何体之间的参数。在仿真过程中,辊子与刮板的表面尽量光滑,所以将PES粉末颗粒与辊子、刮板的摩擦系数设置得小一点,如表2所示。

表2 PES粉末颗粒与辊子、刮板的相互作用参数

2.4 颗粒模型建立及粉末床建立

对于PES颗粒的形状,在EDEM软件中对非球形/不规则形状的建模方法主要有椭球粒子法、多边形法、超二次曲面和超二次曲面法和多球法[10]。在本研究中通过多球法将PES粉末颗粒设置为重叠的球单元,再经布尔运算得到PES粉末颗粒的质量。设置好粉末颗粒相关参数后可进行粉末床的生成。在所建大小为5 mm×5 mm×0.5 mm的粉末床内,粉末生成方式为动态颗粒生成方式,所产生粉末颗粒总数量为49 321,粉末床如图6所示。根据实际铺粉与铺粉仿真时粉末材料和几何体材料设定的相关参数,颗粒与颗粒之间的接触模型采用Hertz-Mindlin with JKR模型。

图6 动态颗粒生成粉末床

2.5 粉末床质量表征

(5)

式中,mi为栅格i内颗粒的质量,g;Vi为栅格i的体积,cm3。

第i个栅格内的粉末床的密度堆积分数φi为:

(6)

式中,Lx为第i个栅格的X方向的尺寸,m;Ly为第i个栅格的Y方向的尺寸,m;Lz为粉末层的厚度,m。

(7)

式中,N为栅格的数量。

第i个栅格内的粉末床堆积分数标准偏差S为:

(8)

3 结果和讨论

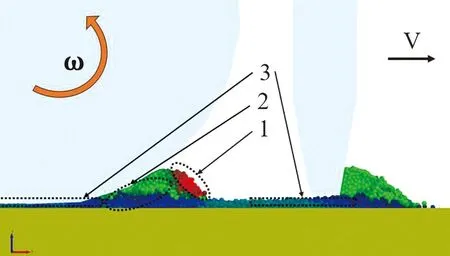

3.1 粉末流动形态

根据粉末流动的速度和法向受力状况可分为三部分,粉末床分区示意图如图7所示:

图7 粉末床分区示意图

(1)粉末颗粒自动流动区:粉末颗粒在重力和辊子-刮板外力作用下加速滑落,粒子运动速度较高,落在成型平面上形成粉末床。

(2)粉末床压缩区:粉末床经过辊子-刮板压缩变形,辊子-刮板下方的粉末颗粒被挤压在该区域。

(3)粉层区:经过辊子-刮板作用后形成的稳定区域。

3.2 辊子-刮板移动速度对粉末床质量的影响

在不改变其它铺粉工艺参数的情况下,研究辊子-刮板移动速度对粉末床质量的影响,速度变化范围如表3所示。

表3 速度变化范围

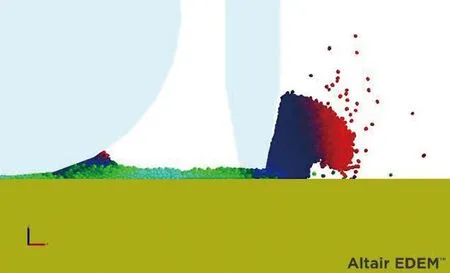

仿真结果显示,当辊子-刮板移动速度在160~200 mm/s时,粉末颗粒会向上飞扬,如图8所示,飞溅的粉末颗粒会使成型室内弥漫大量的粉尘颗粒,影响光学元件的透光率和铺粉装置的运动平稳性,飞溅的粉末颗粒如图所示。并且经过辊子-刮板铺粉后,成型箱内的粉末床铺粉质量都比较差,在速度为200 mm/s时,在成型箱左侧边上缺失较多的粉末颗粒,随着辊子-刮板移动速度的逐渐减小缺失粉末颗粒的区域也逐渐减少,直至达到移动速度为140 mm/s时,基本没有粉末颗粒的缺失区域,图9为不同移动速度V下粉末床形貌的俯视图。

图8 粉末颗粒飞扬

图9 不同移动速度下粉末床质量

为了进一步分析移动速度V对粉末床质量的影响,利用EDEM软件的探测功能对成型箱内的粉末床的密度进行测量。从图10可以看出,当辊子-刮板移动速度V从80 mm/s增加至200 mm/s时,成型箱内的粉末床密度从0.382 g/cm3减少至0.259 g/cm3,大约减少了32%。当辊子-刮板移动速度增大的时候,粉末颗粒自动流动区和粉末床压缩区的粉末颗粒速度也随之增大,粉末颗粒没有得到充分的压实,也有一部分粉末颗粒在速度较高的辊子-刮板带动下被推移至废粉箱。

图10 移动速度V-粉末床密度ρ

图11 移动速度V-平均堆积分数

图12 移动速度V-堆积分数标准偏差S

3.3 刮板端部倾斜角度对粉末床质量的影响

表4 刮板端部倾斜角度α变化

图13 角度α-平均堆积分数

4 结论