滨海地层盾构开挖土体加固技术研究

韩 君,曹树森,齐士乐,王礼武

(1.台州市轨道交通建设开发有限公司,浙江 台州 318001;2.中车智能交通工程技术有限公司,北京 100071;3.江苏中车城市发展有限公司,江苏 无锡 214101)

0 引言

随着我国城市建设的快速进行,轨道交通的建设也亟待解决[1],尤其是经济发达的滨海城市地区轨道交通的数量更是呈现出高速发展的趋势。在城市用地日益紧张的格局下,轨道交通规划线路多穿经城市建筑物密集区域。滨海地区土体多为软土或上软下硬土体,土性饱水、松软、承载力低,盾构法作为目前最为先进的隧道施工方法,是我国软土地区轨道交通隧道建设的首选方法。但在盾构机掘进过程中,势必会对土体造成扰动,土体强度会进一步下降,如何对滨海地层盾构开挖土体进行加固,保证施工安全十分重要。因此有必要开展滨海地层盾构开挖土体加固技术研究,为后续类似项目提供指导。本文就台州市域铁路 S1 线一期工程盾构开挖土体加固技术进行研究。

1 工程概况

台州市域铁路 S1 线一期工程全线设站 15 座,其中地下站 7 座,高架站 8 座。台州地区土质为第四系滨海平原沉积层,属典型的软土地区,表层土除却人工填土、杂填土基本以淤泥层为主,其具有高含水量、高灵敏度、高压缩性、低密度、低强度、低渗透性等特点[2],土体具有很大的流变性和蠕变性,盾构区间掘进段穿越市府大道等主干道,采用大直径土压平衡盾构掘进盾构。

2 软土地层土体加固技术

2.1 始发、接收端头井土体加固技术

2.1.1 技术参数

端头井土体加固的质量是盾构机安全、顺利始发、接收的关键。针对软土地层始发端,采用三轴搅拌桩+双管旋喷桩相结合的方式。三轴搅拌桩技术指标:水泥使用 P.O42.5 级,加固水泥掺量 20 %,无侧限抗压强度为 1.0 MPa,渗透系数≤1×10-7cm/s;弱加固水泥掺量 7 %,无侧限抗压强度为 0.5 MPa。高压旋喷桩技术指标:水泥使用 P.O42.5 级,水泥浆液的水灰比为 0.7~1.0,无侧限抗压强度为 1.0 MPa,渗透系数≤1×10-7cm/s;弱加固水泥掺量 7 %,强加固区水泥用量控制为 300 kg/m。

2.1.2 试桩取芯试验情况

通过将取芯状况与试桩的检测结果进行对比发现,当水泥掺量为 30 %,采用双重管芯样连续,成桩效果好,自检和第三方检测结果一致。高压旋喷桩试桩施工具体参数如表1 所示。

表1 高压旋喷桩试桩施工参数统计表

2.2 联络通道土体加固技术

对于软土地层联络通道加固,主要采用冷冻加固技术,即先将土层降温冻结,再在冻结的土层上进行掘砌施工。

2.2.1 冻结参数

对联络通道进行冷冻加固常用的参数为:①低温盐水的温度保持在-28~-30 ℃;②低温盐水的单孔流量不得< 5~7 m3/h;③冻结 7 d 后将盐水温度降至-18 ℃ 以下,冻结 15 d 后将盐水温度降至-24 ℃ 以下,然后开挖时盐水温度降至-28 ℃ 以下,去、回路盐水的温度相差不超过 2 ℃[3];④设计积极冻结时间为42~45 d;⑤维护冻结时间预计为 30 d。

2.2.2 冻结制冷设备选型

设置一个冻结站;冻结站内分别安设 2 台冷冻机组,1 台为联络通道冻结供冷,1 台备用;每个冷冻机组配盐水循环泵 2 台,其中备用 1 台;冻结站冷却水循环泵选用 IS125-125~200 型 2 台,其中备用 1 台。

2.2.3 管路选择

冻结管选用Φ89×10,20# 低碳无缝钢管,丝扣加焊接连接,单根长度 1~2 m;测温孔管选用与冻结管一样的钢管。供液管和冷却水管分别选用Φ42×4 塑料管与Φ127×4.5 钢管。盐水干管和集配液圈均选用Φ159×4.5 钢管。

2.2.4 其他

冷冻机油、制冷剂以及冷媒剂分别选用 N46 冷冻机油、氟立昂 R-22 和氯化钙溶液。

2.2.5 效果监测

联络通道开挖施工前应根据关键节点施工前条件验收规定逐条进行核查验收,验收条件合格后可进行施工。联络通道满足以下条件时方可开挖:积极冻结时间超过 45 d;冻结孔的单孔流量≥5 m3/h;冻土帷幕厚度不小于设计厚度,平均温度低于-10 ℃;泄压孔压力上涨超过 7 d;已安装防护门;隧道支撑安装完毕;人员、应急材料、设备已全部到位;确保设备正常运转。

2.3 洞内加固技术

2.3.1 加固范围及要求

1)应在洞内加固段管片内加设注浆孔;盾构隧道下半断面注浆管采用φ38×5 mm 钢花管。钢花管注浆压力按照 0.3~0.5 MPa 控制,注浆扩散半径≥0.5 mm。

2)管片底部 90°范围(以盾构隧道坚向中心线为对称轴,向两侧各偏移 45°,下同)注浆管要求伸入非软土层≥0.5 m,该种要求注浆管不得<3 根;管片底部 90°~120°范围内注浆深度≥5 m;管片底部120°~180°范围注浆深度≥3 m。

3)注浆材料采用水泥浆或水泥砂浆,具体应按照现场试验进行确定。

4)为防止隧道发生侧移,应两侧对称同时进行注浆,并现场控制注浆的顺序,相邻管片不可同时注浆。

5)洞内注浆结束后,钢花管应拔出,为后续处理提供条件。

2.3.2 注浆材料及设备

1)注浆材料及制浆。注浆水泥的强度等级不得低于 42.5,使用普通硅酸盐水泥;注浆水泥通过 80 µm 方孔筛筛余量≤5 %[4],每 15 d 进行一次细度检测;细骨料:砂的细度模数为 2.4~2.8,最大粒径≤2 mm。粗骨料:粒径 5~10 mm;宜在现场安装集中制浆站集中制浆,制备普通纯水泥浆液,制浆比例为 0.5∶1;注浆浆液使用前应过筛,浆液温度在 5~40 ℃;注浆一般不掺加任何外加剂。

2)注浆及观测设备。注浆工程所用的风、水、电专线专用,不得混用;注浆管路采用钢丝编织胶管;注浆采用双缸或多缸活塞式注浆泵,注浆进浆管口处应安装压力表;注浆工程应设置集中制浆站,并确保浆液温度能保持 5~40 ℃。

3)注浆工艺要求。利用机械针对预留注浆孔进行钻孔,击穿 50 mm 外侧混凝土;钻孔时应正对注浆孔圆心,钻孔精度差不得超过 1 mm,钻孔直径比钢管直径大 1~2 mm;钻孔过程中应采取可靠的防斜措施[4];保证孔向准确,孔斜偏差值不得大于孔深的 0.5 %,注浆压力按 0.3~0.5 MPa 控制;纯水泥浆的水灰比为 0.5~1.0,注浆浆材具体配比根据现场试验确定。

3 上软下硬地层土体加固技术

3.1 始发、接收端头井主体加固技术

针对于上软下硬地层,始发接收端采用 WSS 注浆加固技术,无收缩(WSS)双液注浆技术是采用二重管坑道钻机钻孔至预定深度后注浆。

3.1.1 施工方法

1)注浆平面范围与注浆孔位布置。对隧道掘进方向长 5 m,宽 9 m土体进行加固;注浆孔间距 0.85~0.9 m,中心部分孔位按梅花形布置,间距 1 m,孔数为 66 孔。位布置为四周密排布孔位,其中第 2 排孔位于刀盘切口环后边 0.28 m。

2)注浆平面范围与注浆孔位布置。

①注浆量。根据计算公式(1)确定注浆量,由于浆液的扩散半径与土孔隙很难精密确定。

Q=Anα(1)式中:Q为注浆量;A为注浆范围体积;n为孔隙率;α为浆液填充率。

②注浆压力。根据地层性质,地层水土压力,盾构机刀盘主轴承密封性能对注浆压力计算,注浆压力暂定为 0.3~0.35 MPa。注浆量达到设计值或注浆压力达到设计值时,停止注浆。

③注浆施工。注浆孔开孔直径≥73 mm。注浆过程中,边注浆边提钻杆,提升速度要合适,每步提升 0.3~0.4 m,当注浆压力达到设计要求后再提杆。

3.1.2 注浆效果检测

1)施工前对原材料、机械设备及注浆工艺等进行检查,主要有:原材料的质量合格证及复验报告,拌合用水的鉴定结果;每批水泥进场必须出具合格证明;浆液配合比是否合适。

2)施工中重点检查钻杆的垂直度及钻头定位、A 液、B 液、C 液的配比、注浆速度、注浆压力、注浆量、钻杆提升速度等。

3)施工后对加固土体进行检查,检查内部桩体的均匀程度,及其抗渗能力。

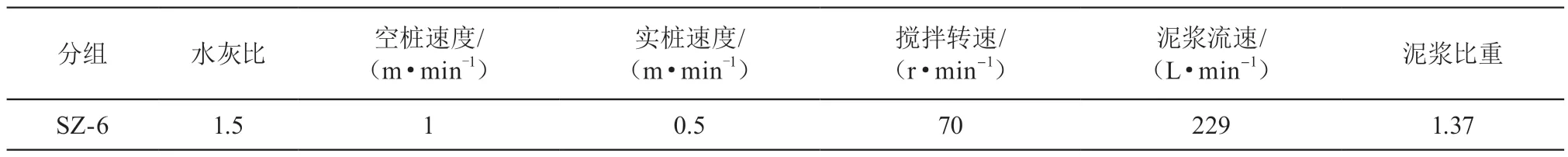

4)试桩结论。经过试验结果对比分析,SZ-6 试验结果均满足设计要求。综合加固效果、工效、施工过程控制和成本等情况,建议采用 SZ-6 参数用于后续施工。

综上,通过对比发现空桩水泥掺量为 8 %,实桩水泥掺量为 20 % 时,成桩效果好,施工参数如表2 所示。自检和第三方检测结果一致,处理结果有效。

表2 WSS 注浆加固试桩施工参数统计表

3.2 联络通道土体加固技术

1)联络通道地面加固方式采用Φ850 mm 三轴搅拌桩,三轴搅拌桩地面加固应在区间盾构隧道通过前实施。

2)搅拌桩加固的水泥掺入量应在施工前根据地层类型进行掺入量的强度及其他参数的试验。根据车站三轴搅拌桩试桩总结,联络通道三轴搅拌桩加固指标:强加固区与弱加固区的水泥掺量分别取 20 % 与 8 %;水泥型号选 P.O42.5 级普通硅酸盐水泥;加固体 28 d 无侧限抗压强度≥1.0 MPa,渗透系数>1×10-7cm/s;加固土体具有良好的均匀性、密封性、止水性和自立性。

3)搅拌桩的加固效果的抽检根数不得少于总桩数的 2 %,且不得少于 6 根,抽检钻孔应在加固范围内均匀分布,宜位于原搅拌桩桩体搭接位置。

3.3 盾构换刀原位加固技术

3.3.1 加固处理

1)地面预加固前,应做好开仓换刀处详细的现状调查。

2)在盾构机换刀前,地面采用φ800@500 双管旋喷桩对盾构机前端软弱地层进行预加固,提高其自立能力,加固长度为 3 m,加固范围为盾构机上、左、右外轮廓线外 3 m,下部加固至基岩土分界线。

3)旋喷桩加固区搅拌桩水泥掺入量建议值取 300 kg/m,采用 P.O42.5 级普通硅酸盐水泥。施工前必须进行试桩。

4)地层加固前必须对该地段地下管线进行核查。

5)地面预加固完成后,做好地质状况取芯检测工作,确保地面预加固的土体强度检测,形成强度检测报告,合格后方可进行开仓换刀施工。

3.3.2 取芯检测

经加固的土体应有很好的均质性、自立性,其中无侧限抗压强度≥1 MPa,渗透系数应<10-7cm/s。旋喷桩加固区以上到地面为空钻区。

3.3.3 试桩取芯试验情况

试桩成桩 28d 后取芯试验设备开始取芯,3#、6#、9#、12# 桩芯样整体情况在 0~24.5 m 较为完整连续,底部存在部分搅拌不均匀情况,但芯样无侧限抗压强度均能满足设计要求[5]。

3.3.4 试桩结论

经过对比分析,发现 3#、6#、9#、12# 桩试验结果均满足设计要求。综合加固效果、工效、施工过程控制和成本等情况,建议采用 6# 桩参数用于后续施工。

综上,根据取芯状况及试桩检测结果对比分析,当水泥掺量为 25 %,采用双重管芯样连续,成桩效果好。自检和第三方检测结果一致,处理结果有效。初拟采用加固段土体天然密度平均值对应实桩水泥掺量 25 %,水灰比 1.2,泥浆流速 39 L/min,提升速度为 0.1 m/min。

4 结论

本文以台州市域铁路 S1 线一期工程盾构区间为研究案例,通过室内试验,施工现场原位试验,施工实践检验,并通过与原位试验所得数据以及经验规范值进行对比,对滨海地层盾构开挖土体加固技术进行了研究,主要结论如下。

1)针对始发端土体加固,常采用的方法包括双管旋喷桩以及三轴搅拌桩加固技术。针对软土地层采用单一的加固方法并不能起到绝佳效果,因此往往采用两者相结合的方法进行土体加固;而上软下硬地层稳定性分布不均匀,采用无收缩(WSS)双液注浆往往会达到更好的效果,为始发掘进保驾护航。

2)针对联络通道加固,主要控制的除了土体加固以外另一点便是防水,但对于含水量较高、淤泥质地层或者地质条件较差地层,常用的 SMW 不能满足最终要求,需用采用冷冻加固技术进行联络通道和泵房的掘砌施工,而其他地层一般情况下施作三轴搅拌桩便可以实现预期目标。Q

——结构相互作用的影响分析