基于电容传感器的液体管内含气率测量系统的研究*

柯伊宇,许沧粟,李孝禄,杨孟洋,李运堂,陈 源

(1.中国计量大学机电工程学院,浙江 杭州 310018;2.浙江省智能制造质量大数据溯源与应用重点实验室,浙江 杭州 310018;3.浙江大学能源工程学院(清洁能源利用国家重点实验室),浙江 杭州 310027)

0 引 言

含气率作为气液两相流的重要参数,往往影响工业设备的性能和安全性[1]。针对管道内的气液两相流,学者们设计了大量含气率测量系统,并采用相关性模型[2,3]、快速关阀法[4]、有限元仿真[5]以及金属丝网传感器[6]等方法对所设计含气率测量系统的准确性进行研究。

电容传感器具有非侵入式、低成本、结构简单以及测量准确等特点,在含气率测量方面有独到的优势[7,8]。但其验证方法的实时性和准确性尚待进一步提高。本文基于6极板的阵列式电容传感器对液体管内含气率进行测量,并用可视化方法对所设计含气率测量系统的准确性进行验证。

1 试验设计

1.1 含气率测量系统

本文设计的含气率测量系统由阵列式电容传感器接头、信号采集单元和含气率重构单元组成,如图1所示。传感器接头由6个电容极板组成,环贴在被测管道周围,感应管道内介电常数的变化。信号采集单元中的现场可编程门阵列(field programmable gate array,FPGA)采集各极板间的感应信号,传送至上位机。上位机对采集的信号进行滤波和数字解调,并根据硬件参数反推极板间电容值[9]。本文采集不同含气率工况下的极板间电容,建立训练集和测试集。含气率重构单元基于训练集样本训练反向传播(back propagation,BP)神经网络,完成管道截面含气率的重构[10]。所设计的含气率测量系统对测试集样本静态测量的均方根误差(root mean square error,RMSE)为3.63%。为了进一步检验所设计的含气率测量系统的动态测量准确性,设计试验,由可视化方法对含气率测量系统的准确性进行验证。

图1 含气率测量系统示意

1.2 可视化验证平台

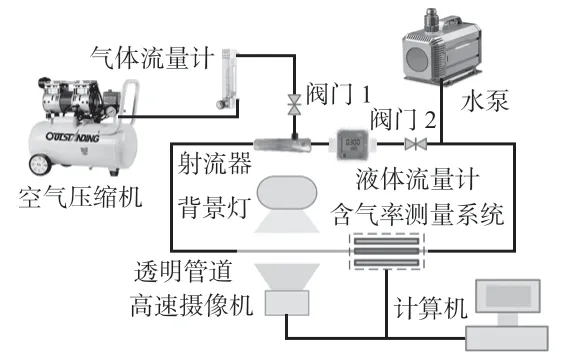

试验设计并搭建可视化验证平台,如图2所示。

图2 可视化验证平台

试验平台由液体管、水泵、空气压缩机、水流量计、空气流量计、射流器、高速摄像机、背景灯以及含气率测量系统组成。台架上有2 个阀门分别控制管道内水和空气的流量。水和空气在射流器中混合,进入到管道内。台架管道上连有一段内径21 mm、外径25 mm、长0.5 m 的亚克力透明管道。电容传感器安装在透明管道的一端,对该截面处的含气率进行测量。在电容传感器的相邻位置,利用高速摄像机对透明管道内的气液两相流进行视频拍摄。

试验开始后,调节空气阀门改变空气流量,使得进入管道的空气占比不断提高。在空气流量达到流量计最大量程以后,不断关小水阀门,减小水的流量,使得两相流中空气的占比进一步增大。每一次阀门调节稳定后,进行含气率测量和图像采集。则各工况下输入可视化验证平台的气液两相流中空气的占比为:空气流量/(空气流量+水流量),本文定义该参数为输入含气率。

2 图像处理方法

2.1 气泡轮廓提取

在低输入含气率的工况下,管道内气相介质以气泡的形式存在。如果要利用图像处理的方法对视窗(摄像机拍摄的管道范围)内气相介质含量进行计算,首先必须将气泡前景从背景中区分出来。一般是运用动态检测算法(如帧差法[11]、背景剪除法[12]、ViBe算法[13])将前景和背景分割开来。当视频中气泡速度极小甚至为0 的时候,动态检测算法会把气泡误为背景。另外,试验中的气泡多为大气泡,其内部像素强度相近,使得动态检测算法检测出来的气泡轮廓出现残缺。考虑到本文的高速摄像机拍摄的两相流流动视频,背景比较单一,对采集到的图像进行大津(Otsu)二值化,得到如图3(a)所示的黑白图像。

图3 图像处理过程中的气泡

从图3(a)中可以看出,透明管道的上管壁存在一条阴影,使得二值化后的气泡轮廓相连,识别困难。气泡对光线的反射使得气泡位置对应的管道上壁不存在阴影。因此,管壁上的阴影会比气泡轮廓上边界更高。设置如图3(b)所示的2条检测线,从左向右遍历二值化后的图像。若某纵向像素列表,在检测线1上的像素值为0,在检测线2 上的像素值为255,则认为该纵向像素列表中所有的0 像素点均由管壁上的阴影造成,将它们拉高至255。再结合开运算,消除噪点。经过上述算法就能使图像中的气泡两两分离,成为孤立气泡,如图3(c)所示。进一步运用OpenCV中的轮廓检测函数,拟合各气泡的轮廓。用外接矩形框选每个气泡,如图3(d)所示。

2.2 分层流分界线的拟合

当输入含气率增大到一定程度时,被测管道内的气液两相流会出现分层流,管道内的气相介质和液相介质出现明显的分界线。该分界线表现了两相介质在管道内的分布情况。此时,对气液分界线进行拟合是对分层流测量的关键。

分层流图像经过大津二值化和掩模处理,如图4(a)所示。图中会出现2 条阴影线,1 条为管壁上的阴影线,另1条为水和空气的分界线。从图4(a)中可以看出,分界线以下像素点均为白色。将图像进行黑白反转,再对图像中管道内的像素点进行处理:1)从左向右遍历视窗内的每列;2)从上向下遍历视窗内每个像素点;3)如果管道内该列该像素点以上所有像素值之和大于管道内该列所有像素值之和的0.9 倍,则认为该像素点是视窗内该列的分界点,将像素点的纵坐标存入数组。遍历完成后,找到图像中每列像素点中的两相分界点,将其连接起来,得到视窗内气液两相介质之间的分界线,如图4(b)所示。可见,上述算法对分层流的分界线拟合较好。

图4 分层流图像处理

2.3 基于可视化方法的含气率计算

本文基于可视化方法,计算视窗左右截面和中间截面的含气率。一般定义液体管内截面含气率为管道截面处气相介质面积除以管道截面总面积[14]。因此,在计算管道截面处的含气率之前,要先对管道截面处气相介质的面积进行计算。

本文中,管道内的气液两相流型有泡状流、短塞流、长塞状流以及分层流[15],如图5所示。

图5 管道内各流型

试验结果表明,在输入含气率不大于9.8%的工况下,管道内的气泡为图5(a)所示的泡状流气泡和图5(b)所示的短塞流气泡。输入含气率在13.1%~24.4%时,管道内的气泡为图5(c)所示的长度超出视窗范围的长塞流气泡;当输入含气率大于24.4%时,被测管道的管道上壁出现连续空隙,管道内气相介质和液相介质发生分层,此时管道内气液分布为如图5(d)所示的分层流。其中,短塞流和长塞流均属于塞状流。

不同流型的气相介质形态不同,采用不同的公式进行管道截面处气相介质面积的计算,如图6 所示。管道中泡状流和塞状流的气相介质由液相介质包裹,其气相介质的截面形状接近圆形,而分层流的气相介质和液相介质完全分界,其气相介质的截面形状接近弓形。

图6 各流型在管道中的截面形状示意

根据各流型气相介质截面形状的不同,用式(1)计算泡状流和塞状流中气相介质的截面含气率,用式(2)计算分层流中气相介质的截面含气率

式中μ1为泡状流和塞状流的截面含气率,L1为气泡的纵向长度;μ2为分层流的截面含气率,L2为管道上壁到分层流分界点的距离,R为管道半径。

3 各工况下管道内含气率的分析

3.1 试验工况

试验对输入含气率在2.4%~55.6%之间的14 种工况进行了数据采集,如表1所示。

表1 试验工况

3.2 各工况下的平均含气率

为了对含气率测量系统的准确性进行分析,对各工况下重构的含气率取平均值,分别计算基于图像处理得到的平均截面含气率和基于含气率测量系统测得的平均截面含气率,如图7所示。从图7中可以看出,随着输入含气率的提高,两种方法得到的平均含气率随输入含气率的变化趋势接近。图7中,可视化方法得到的平均截面含气率与设计的含气率测量系统测量的平均截面含气率之间的最大偏差不超过8.48%,平均偏差14)为5.62%,RMSE为5.51%。其中,pi为各输入含气率下可视化方法获得的平均截面含气率,ti为含气率测量系统测得的平均截面含气率,i为工况编号。可见,可视化方法得到的含气率和含气率测量系统测得的含气率基本相同。本文设计的含气率测量系统具有较好的动态测量能力。

图7 各工况下视窗左右截面的平均含气率

4 可视化验证方法的有效性

在上述试验中,视频采集和电容数据采集存在位置偏差。为了检验采集位置偏差对可视化验证方法有效性的影响,本节计算了视窗左右截面的含气率,研究两相流经过短距离传输后截面含气率的偏差大小。

图8(a)为各工况下视窗左右截面的平均含气率,各工况下左右截面处平均含气率的偏差如图8(b)所示。从图8(a)中可以看出,视窗左右截面的含气率非常相近。从图8(b)中可以看出,两截面含气率的偏差在高输入含气率的时候有所增大。这是由于在高输入含气率工况下,管道内分层流的液位波动较大,导致平均截面含气率的偏差较大。在本文试验的工况下,视窗左右截面平均含气率的最大偏差仅为3. 097 %,平均偏差为1. 038 %,RMSE 为1.36%。总的来说,在本文试验的各工况下,两相介质在传输过程中截面含气率的变化较小。因此,本文验证方法可靠性较高。

图8 视窗左右截面的平均含气率及其偏差

5 结 论

基于6极板电容传感器,本文设计了管道内气液两相流含气率测量系统,并提出利用可视化验证方法对所设计含气率测量系统的准确性进行验证。测得的平均截面含气率和可视化方法计算的平均截面含气率之间最大偏差不超过8.48%,平均偏差为5.62%,RMSE为5.51%。为了检验视频采集和电容采集的位置偏差对验证方法有效性造成的影响,本文对视窗左右截面的含气率进行了比较,得到左右截面在各工况下平均截面含气率的偏差不超过3.097%,平均偏差为1.038%,RMSE为1.36%。

本文设计的含气率测量系统能够有效对液体管截面处的含气率进行实时测量,所提出的可视化验证方法可以有效地验证本文含气率测量系统的准确性。