立柱式SCARA型码垛机器人设计与分析

史文杰

(常州大学机械与轨道交通学院,江苏 常州 213164)

0 引言

近年来,随着科学技术的进一步发展,工业机器人逐步应用于各个领域。码垛机器人装备可应用于物流行业中各种货物的自动搬运、码垛,大大降低了人工的劳动强度,提高了工作效率,在机器换人的大背景下,具有重要的工程应用价值。

传统的码垛机器人主要有两种形式:一种是龙门式结构[1-2],这种结构可承受较大的载荷,具有较高的运动精度,但也存在安装复杂、结构不紧凑等缺陷;另一种是采用通用6自由度机器人平台结构[3-4],这种形式结构简单紧凑,具有灵活的工作空间,响应速度快,但受到悬臂结构的限制,所承受的载荷有限。SCARA(Selective Compliance Assembly Robot Arm)机器人[5]意为选择顺应性装配机器手臂,它是一种圆柱坐标型的特殊类型的工业机器人。通常,SCARA机器人具有4个运动副,包括3个转动副和1个移动副,其中3个转动副关节轴线相互平行,可实现在平面内进行平移和转动;另一个关节是移动副,用于完成末端件在垂直平面的运动,从而控制机器人末端的高度。此类机器人不仅速度快、刚性高、工作空间大,还具有定位精度高、柔性好等特点,适用于自动化装配、码垛搬运等[6]。

针对小型货物码垛作业的设计要求,本文设计一种SCARA型立柱式码垛机器人,可实现三平移、一转动自由度运动输出,且结构简单紧凑,便于携带安装。文中对机器人结构进行了详细介绍,推导了机器人末端的运动学正解模型,分析了机构的可达工作空间,并根据设计载荷要求分析了机械臂的静态模型及强度条件,为该型机器人的进一步推广应用提供设计基础。

1 码垛机器人结构设计

1.1 设计要求

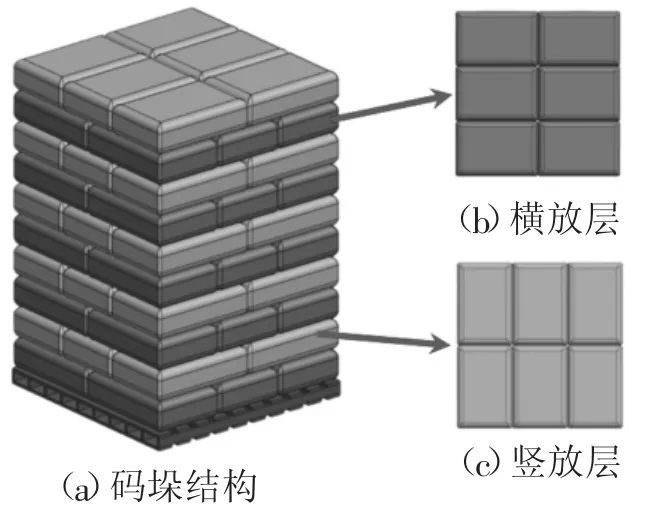

该码垛机器人主要设计要求如下:设计载荷为110 kg(包括料包和抓手);码垛有效高度不小于2 m(10层);垛盘尺寸为1.4 m×1.4 m×0.1 m;垛包形式为2×3,隔层交叉(如图1);码垛机旋转半径(臂展)不小于2.4 m;旋转幅度达到±180°;工作频率不小于600 次/h;工作电压为380 V,功率为10 kW。

图1 码垛结构示意图

根据图1所示的码垛要求,垛包形式需要隔层交叉(横放层和竖放层交叉排放),这就要求码垛机器人末端不仅具有沿x、y、z轴3个方向的移动,且需要能绕y轴转动,方可满足码垛要求。

1.2 机器人结构设计

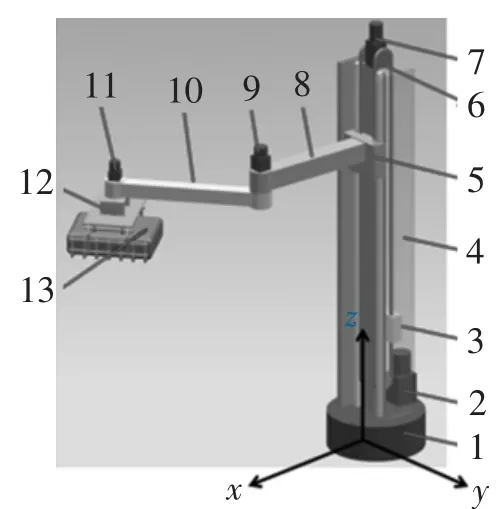

SCARA码垛机器人结构如图2所示,主要由基座1、立柱4、大臂8、小臂10和机械手抓12等五大部分组成。

图2 码垛机器人结构图

立柱4通过转动关节一安装在基座上,由电动机2驱动,使立柱可绕z轴竖直方向旋转。电动机2采用三菱伺服电动机(型号为HG-SR502,功率为5 kW),配斜齿轮行星减速器(型号为WAB-180-20)。

大臂8通过滚珠丝杠与滑块5安装在立柱上,并与立柱垂直。滑块通过链传动系统6沿着立柱上下移动;链传动系统由电动机7驱动,在链条另一侧配置有配重3,确保传动系统平衡。升降电动机采用三菱电动机(型号为HG-SR352B,功率为3.5 kW),配双曲面减速器(型号为BKM1102-30)。

小臂10通过转动关节二连接在大臂上,由电动机9驱动,可实现小臂和大臂之间的相对转动,且其转动轴线和转动关节一的旋转轴线平行。电动机9采用三菱伺服电动机(型号为HG-SR102,功率为1 kW),配谐波减速器(型号为RV-40E-121)。

机械手抓12通过转动关节三和小臂相连,由电动机11驱动,可实现机械手抓单独转动,且其转动轴线和转动关节三的旋转轴线平行。电动机11采用三菱伺服电动机(型号为HG-KR73,功率为0.75 kW),配谐波减速器(型号为RV-20E-105)。

由于3个转动关节的轴线相互平行,该机器人末端抓手可实现在xy平面内沿x轴和y轴移动,以及绕z轴转动。链传动系统可使末端沿z轴方向升降移动,从而实现三平移、一转动的运动输出,可满足大多数场合中的物料搬运和码垛操作需求。

2 运动学分析

2.1 位姿描述

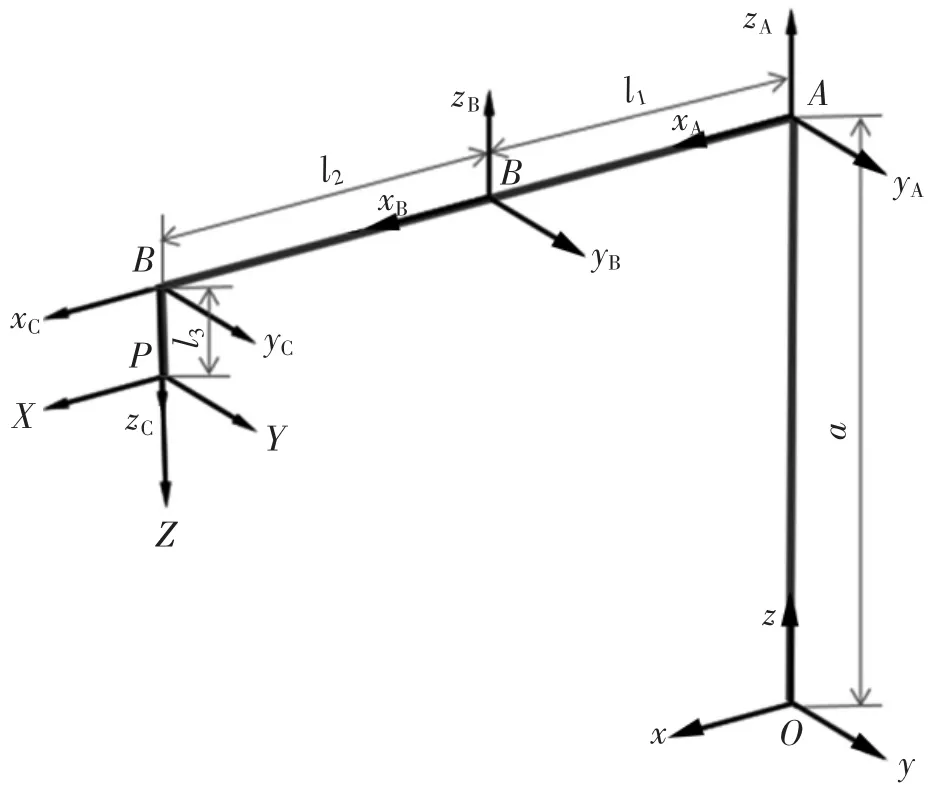

机器人的位姿描述与坐标变换是进行工业机器人运动学分析的基础[7]。位姿代表位置和姿态,任何一个刚体在空间坐标系中都可以用位置和姿态来精确、唯一地表示其位置状态。为了分析机器人末端构件与各个构件之间的位姿关系,根据D-H矩阵方法[8],建立坐标系如图3所示。

图3 机器人坐标系图

设立柱旋转处的基座上建立的基坐标系{O}为O-xyz,在立柱移动滑块中心建立坐标系{A}为A-xAyAzA,在第二转动关节轴线上建立坐标系{B}为B-xByBzB,在第三转动关节轴线上建立坐标系{C}为C-xCyCzC,并在机器人末端手抓中心建立坐标系{P}为P-XYZ。设移动滑块的移动距离OA为a,连杆AB和连杆BC的长度分别为l1、l2,末端手抓几何中心P到C点的距离为l3。

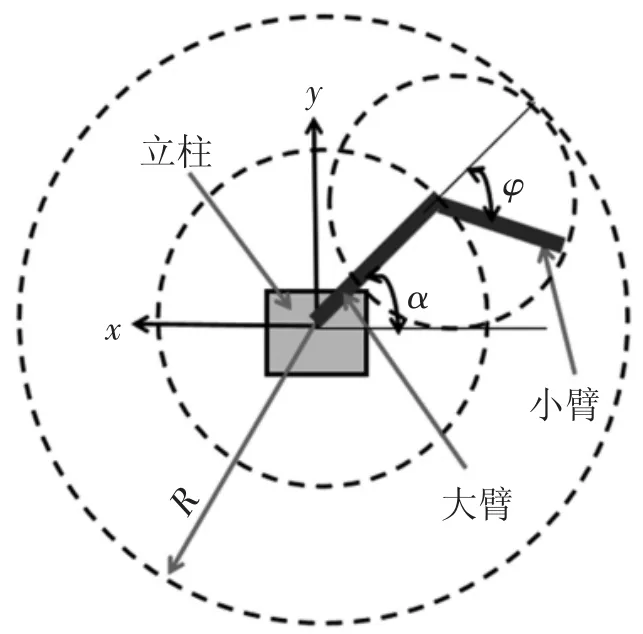

以基坐标O-xyz为参考坐标系,依据两相邻关节间的位置关系,逐步递推,求出基坐标系到机器人末端坐标系的齐次变换矩阵。设3个转动关节的转角分别为α、φ、θ。根据图3,各坐标系齐次变换矩阵分别为:

末端构件相对于基坐标的位姿状态可表示为

2.2 码垛机器人工作空间计算

机器人的工作空间[9]是指机器人末端执行器运动描述参考点所能达到的空间点的集合,一般用水平面和垂直面的投影表示。机器人工作空间的形状和大小是十分重要的,机器人在执行具体任务时可能会因为存在末端手部不能到达的作业死区而不能完成任务。

根据上述机器人的运动结构和设计要求,可以获得机构的最大工作空间,如图4所示。可见,该机器人的工作空间主要取决于机构的臂长、关节转动的角度或移动行程。该机器人最大可达工作空间是以立柱为中心、半径为R=l1+l2、大臂升降行程a为高度的圆柱体。根据设计要求,确定相关结构参数,如表1所示。

图4 平面工作空间图

3 静态分析

为了保证操作过程的位置精度,对码垛机械手的应变分析是十分必要的[10]。本文以码垛机械手实现抓取、堆放袋装物品、箱装物品为功能对象,设计载荷为110 kg,其中包括料包50 kg和抓手及附件60 kg。采用UG建立机械手三维模型,并和ANSYS Workbench建立联合仿真模型,材料属性定义为普通碳钢,分析机械手的静态特性及其变形。根据机器人的受力特点,大臂和小臂承受较大的弯矩和转矩,为了确保机器人的运动精度和结构强度,重点分析大臂和小臂的静态应变情况,为机器人的结构优化提供设计依据。

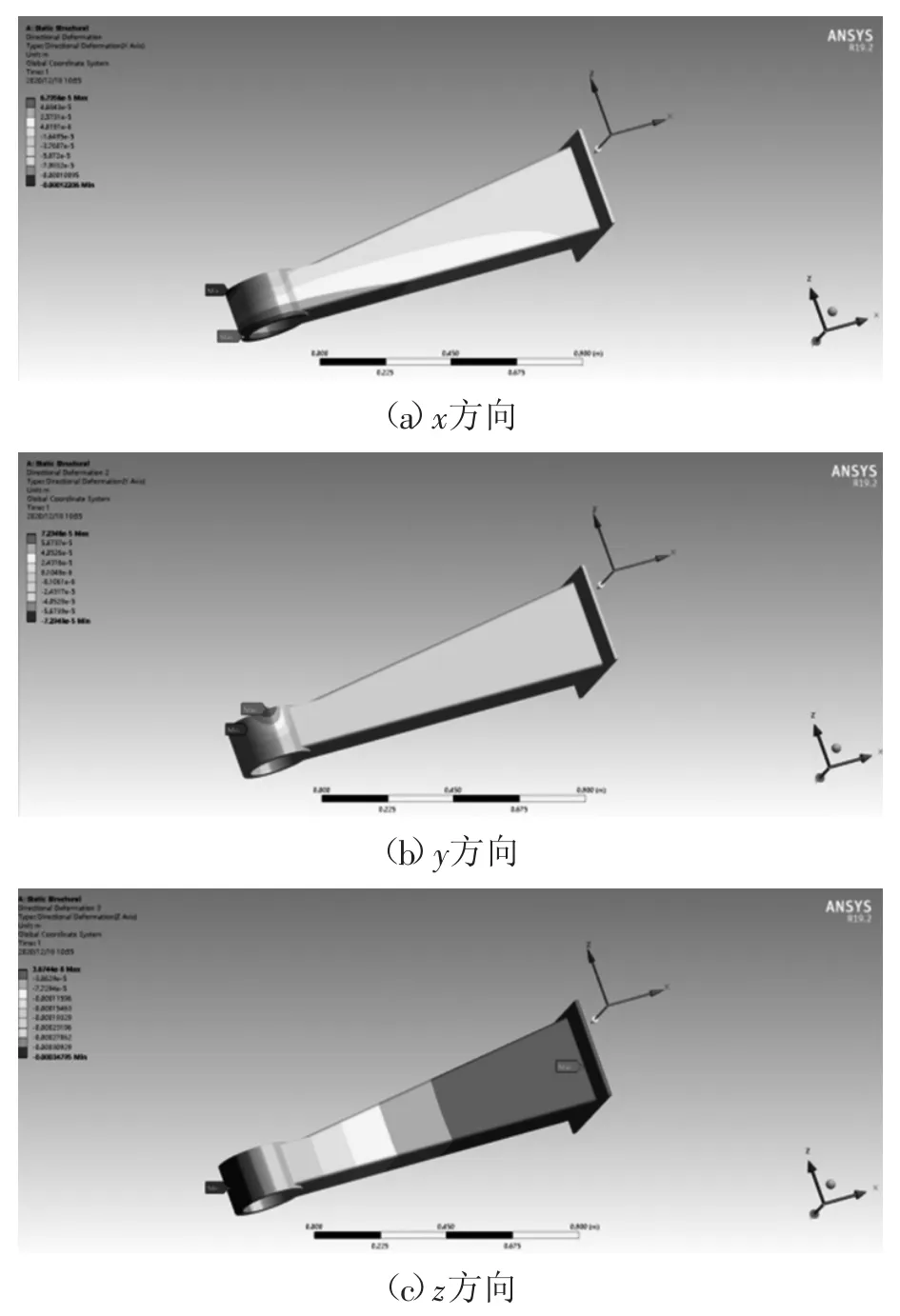

相对于负载,大臂的距离较远,承受较大的弯矩和转矩,其截面结构如图5、图6所示。当小臂转动的角度为0°时,大臂承受较大的弯矩,其变形量如图5所示。由图5中可见,在x方向上,最大应力发生在与小臂连接处下端,最大变形量为0.068 mm;y方向上,最大应力发生在与小臂连接处侧面,最大变形量为0.073 mm;z方向上,最大应力发生在靠近立柱处,最大变形量为0.003 7 mm。

图5 φ=0°时大臂的变形量

当小臂的转动角度为90°时,大臂承受较大的转矩,其变形量如图6所示。在x方向上,最大应力发生在与小臂连接处下端,最大变形量为0.034 mm;在y方向上,最大应力发生在靠近小臂的下侧,最大变形量为0.062 mm;在z方向上,最大应力发生在靠近立柱处,最大变形量为0.000 86 mm。可见,此时大臂的应变量普遍比φ=0°时的应变量小。

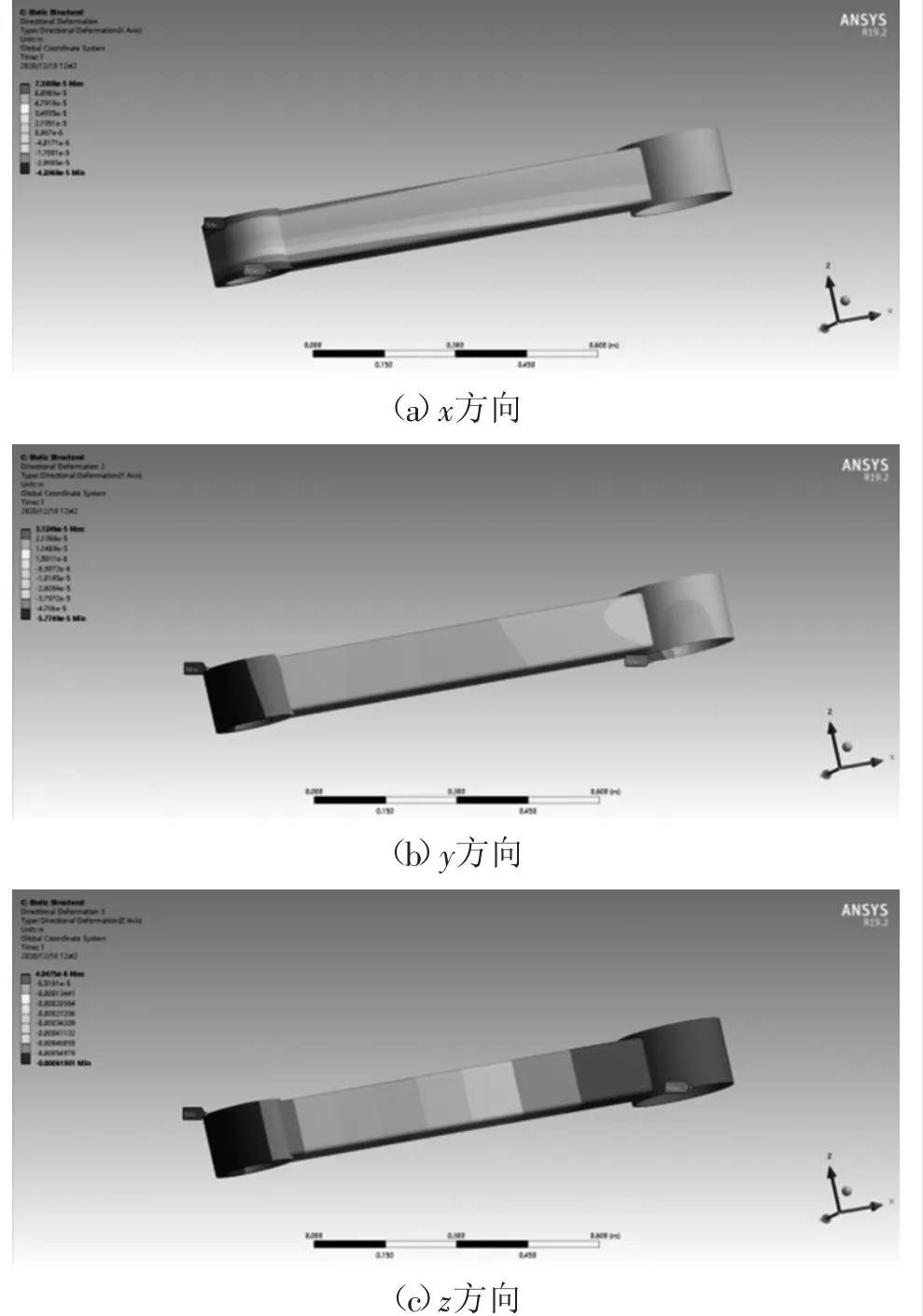

由于小臂承受的弯矩较小,且以承受弯矩为主,故其结构尺寸较小,其结构及应变图如图7所示。在x方向上,最大应力发生在小臂下侧,连接机械手抓处最大变形量为0.074 mm;在y方向上,最大应力发生在靠近大臂的下侧,最大变形量为0.031 mm;在z方向上,最大应力发生在靠近大臂处的整体连接处,最大变形量为0.004 mm。整体上看,小臂的变形量较小。

图7 小臂的应变分析

综上分析,影响机器人位姿精度的主要构件为大臂和小臂,其中大臂的变形量要大于小臂,故设计时,大臂的结构强度应大于小臂,其结构参数更大。此外,从图5~图7可见,其变形量均比较小,不足以影响机器人的整体位姿精度。

4 结论

在UG环境中建立了立柱式SCARA码垛机器人三维模型,完成了机器人的传动方案及其结构设计。基于D-H参数法建立了机器人的运动学正解模型,分析了其可达工作空间,并根据其使用要求确定机器人的相关几何参数。

通过ANSYS Workbench软件对码垛机器人的大臂和小臂进行静力学应变分析,从得到的应变云图中可知,该码垛机器人在使用工作状况下,其应变均在允许的范围内,从而证明了这种结构设计的可行性。