铁钻工润滑方式的改进与优化

王潇潇,段树军,范向增,王玉,鲁鹏程,吴瀚,谭宏博

(宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

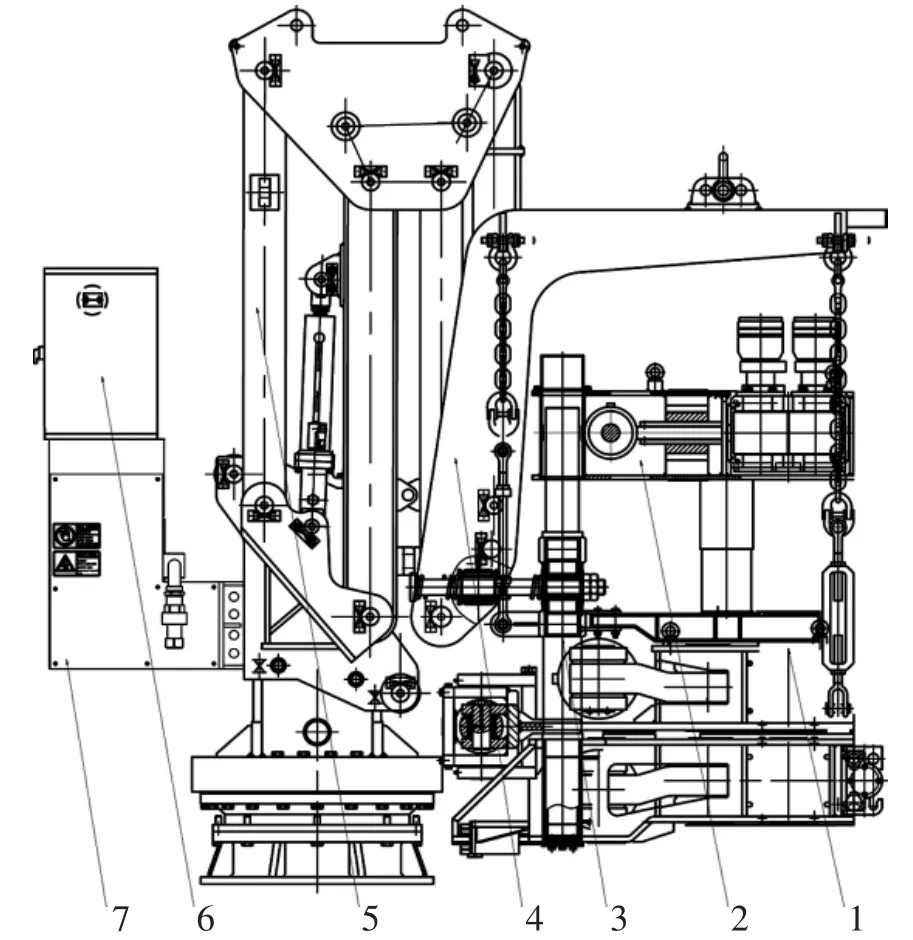

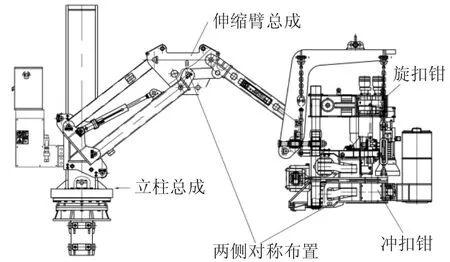

铁钻工是自动化钻井生产中钻机管柱处理系统的主要配套设备之一[1]。目前铁钻工通常采用的是伸缩臂式结构,其主要由旋扣钳、冲扣钳、伸缩臂、立柱总成、液压控制系统、电控系统等组成[2](如图1)。其中:旋扣钳是用来高速旋转带动钻杆快速旋上接头螺纹,冲扣钳是低速大转矩冲扣工具,伸缩臂可以根据钻柱螺纹的位置进行前后、高低、旋转等自动对正操作。各处运转都避免不了摩擦,因此设备润滑对提高设备可靠性、延长零部件使用寿命至关重要。

图1 铁钻工结构示意图

铁钻工现有的人工单点润滑方式存在劳动强度大、润滑质量无法保证、需要停机润滑等缺点,已不能满足现场的使用需要。集中润滑技术已经成熟应用于车辆、工程机械等领域[3]。随着管柱自动化设备向自动化、智能化方向不断发展,国外的铁钻工(如Bentec铁钻工等)已经配备了该功能。因此很有必要将集中润滑技术应用在国内铁钻工上。

1 当前润滑方式现状及存在问题

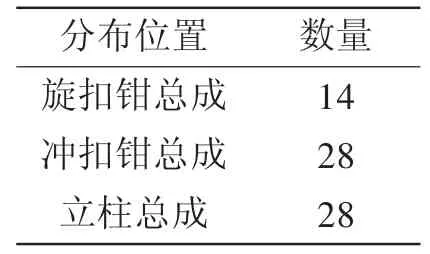

铁钻工采用传统的人工单点润滑方式,即手动加油枪加注润滑脂[3]。由操作人员定时地用加油枪向油杯油孔进行加注,润滑脂通过油孔进入润滑部位。这种方式是最简单、最常用的注油方法。采用这种常规的润滑方式存在一些问题:以TZG140S铁钻工为例,整台设备的润滑点多,总计70处,且位置分散,具体分布如表1所示;操作人员每次加注时需要逐个加注润滑,花费时间长且劳动强度大,操作过程中容易出现遗漏。

表1 润滑点分布及数量

旋扣钳连杆与平衡架(如图2(a))、冲扣油缸内外支座与轴(如图2(b))等部分润滑点位置隐蔽且润滑空间狭小,加注难度大。冲扣钳的曲柄与支点臂(如图2(c))等部分润滑点加注时,需解体并打开防尘盖后进行加注润滑。经常进行此类操作,不仅影响设备正常工作,还会损坏防尘盖的密封性,润滑部位容易进入砂砾、粉尘。

图2 润滑部位分布点

2 铁钻工集中润滑的组成、原理及特点

集中润滑是一种比较先进的润滑体系,是把设备上各分散的润滑点集中到一个润滑泵上来实现的润滑方式。目前常用的集中润滑方式有抵抗式、定量式、递进式。抵抗式适用于机床设备,定量式适用于机床、轻工业等室内设备,递进式主要适用于重工业的矿机、吊机、工程机械等室外设备。铁钻工选用单线递进式集中润滑,以该方式为基础,结合设备结构、工作状态和润滑点多方面因素考虑,制定出目前最适合铁钻工的润滑方式。

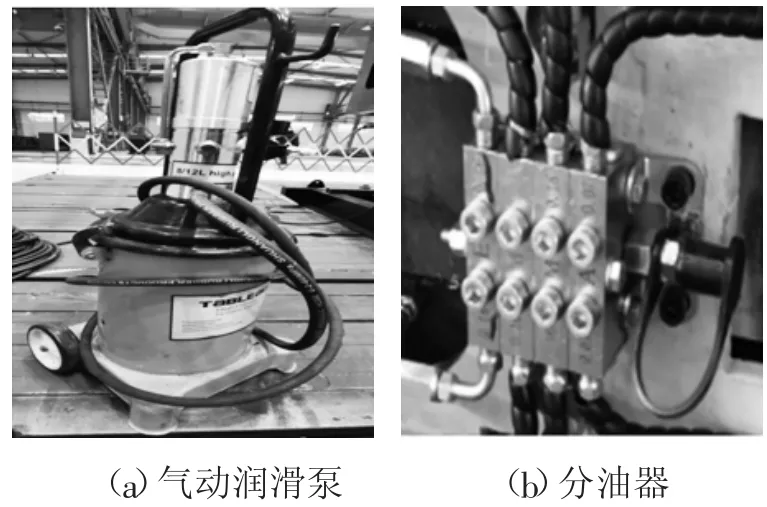

2.1 组成

铁钻工集中润滑由气动润滑泵(如图3(a))、分油器(如图3(b))、管道接头、管线等附件组成。气动润滑泵的主要功能是存储润滑脂并将存储的润滑脂输送到各润滑点;分油器是系统的基础和重要元件,它可以保持系统压力,把充足的润滑脂输送至每一个润滑点[4];管道接头、管线等附件按要求向润滑点输送润滑脂。

图3 润滑动力源及附件

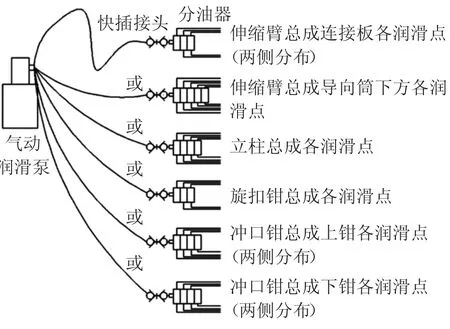

2.2 铁钻工集中润滑原理

铁钻工是集机、电、液一体的钻台面设备,自动化程度高、控制系统复杂、动作多、行程大(横向位移为2000 mm,纵向位移为1000 mm,旋转角度为±180°),结合上述设备的特点,铁钻工以单线递进式润滑系统为基础,优化集中润滑,即:去除常规集中润滑的自动控制系统,简化润滑油路,将分布近的润滑点设置为一个润滑点群,每个润滑点群仅由一级分油器输送润滑脂。

按照铁钻工各润滑点群润滑周期、位置进行润滑作业时,将气动润滑泵与需润滑点群上的分油器快插接头相连,接通气源,设置好气压、时间,给各润滑点逐一润滑。一处润滑点群润滑完毕后,拔下快插接头与另一处需润滑点群的分油器接头连接(如图4),继续进行下一步润滑。

图4 铁钻工集中润滑原理图

2.3 铁钻工集中润滑特点

舍去常规集中润滑的自动控制系统,确保铁钻工本体控制系统正常工作,自动化程序不受其他因素的干扰;避免自动控制系统的元器件与设备动作干涉。

舍去常规集中润滑系统中从润滑泵到分油器之间的润滑主管线,两者之间设置快插接头,便于润滑作业时分油器与润滑泵快速连接,可缩短润滑时间和避免堵塞。

舍去常规集中润滑中的子分油器。每处润滑点群仅设置一级分油器,润滑脂直接从分油器出来,通过润滑管线输送到润滑点。这样可以避免因分油器一个出口被堵塞而导致其他出油口无法正常供油的现象。

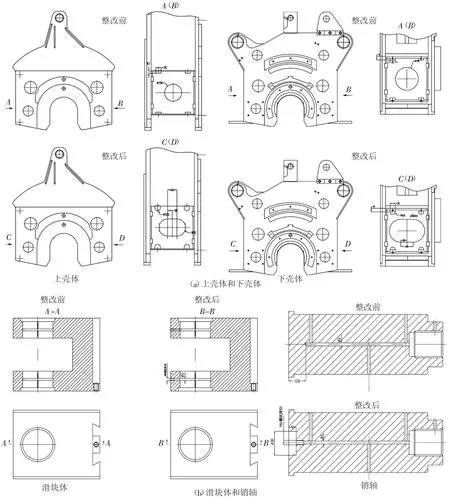

3 关键零件的改进

为了实现集中润滑,需要对部分零件进行改进,目的是增加润滑通道及润滑接头的安装位置。主要有上下壳体、滑块体、销轴。在上下壳体(如图5(a))的侧面板上扩孔、开窗,安装集中润滑接头;在滑块体、销轴(如图5(b))上增加润滑通道。

图5 润滑油道图

4 铁钻工集中润滑实施

根据铁钻工的工作特点,按伸缩臂总成、立柱总成、旋扣钳总成、冲扣钳总成4个部件分别进行润滑,并安装分油器(如图6)。伸缩臂总成、冲扣钳总成润滑的部位多,间距较远,润滑管线长,与液压管线交叉缠绕,为缩短润滑距离并提高润滑效果,增加分油器。最终铁钻工本体上设置9个分油器,即9处润滑点群。

图6 铁钻工分油器整体布局方案

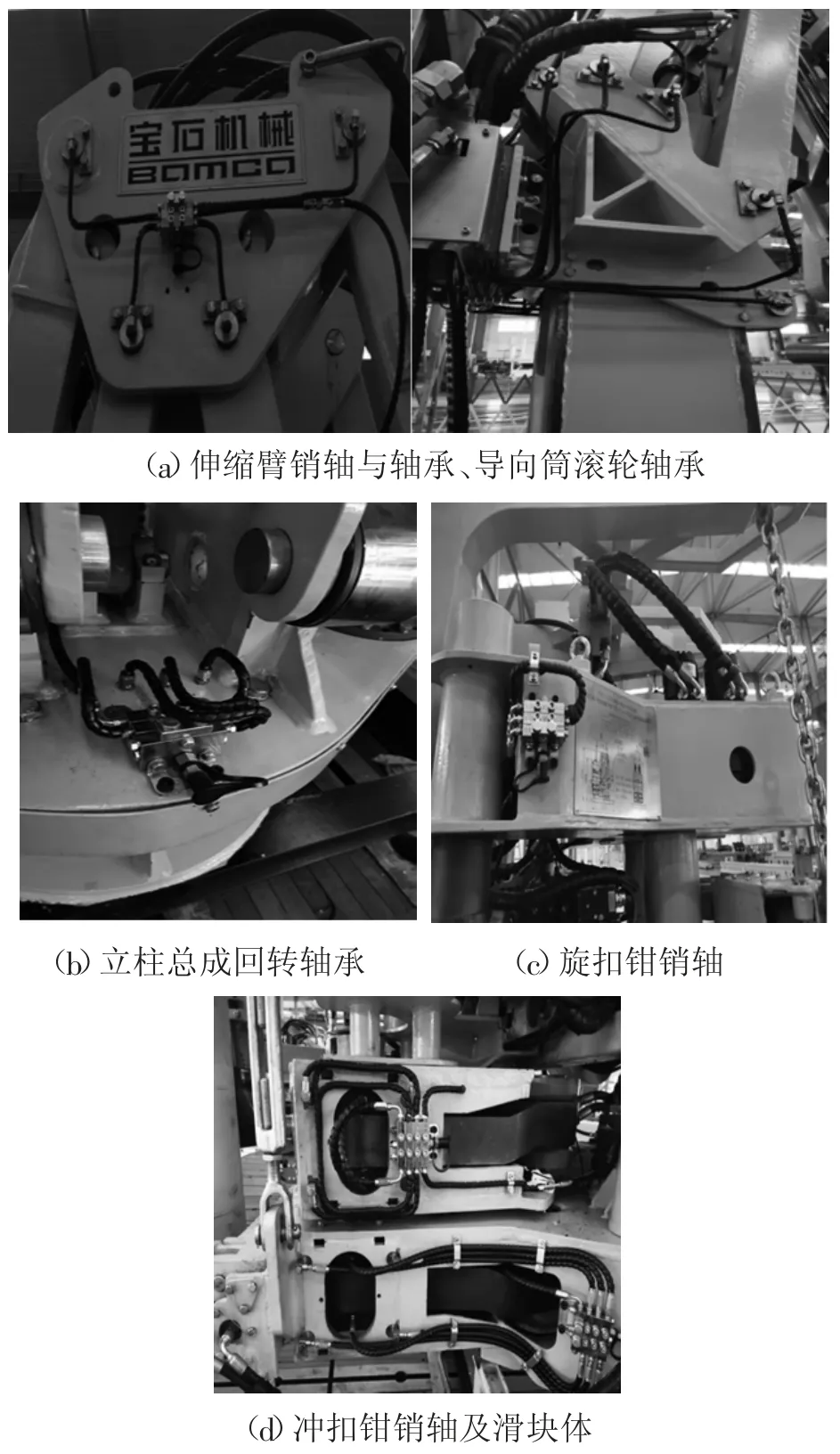

伸缩臂总成主要润滑分布在两侧的连杆与销轴、伸缩油缸关节轴承与销轴、导向筒滚轮轴承(如图7(a));立柱总成主要润滑回转轴承及升降油缸销轴(如图7(b));旋扣钳总成主要润滑连杆与平衡架、冲扣油缸内外支座与销轴、冲扣油缸关节轴承与销轴(如图7(c));冲扣钳总成主要润滑分布两侧的上下壳体内滑块体与曲柄、滑块体与壳体、夹紧缸与曲柄、销轴(如图7(d))。

图7 铁钻工分油器整体布局方案

5 管线布局优化与防护

润滑管线的内径太小就会使较远润滑部位的油脂量过少,而内径太大就会导致油脂在管内停留的时间过长,造成油脂的变质,堵塞管路。根据GB/T 3683—2011《橡胶软管及软管组合件》及GB/T 8163—2018《输送流体用无缝钢管》要求,润滑管线选择外径为φ 6 mm[5]。

结合铁钻工的工作状态,即铁钻工在运转时多数润滑部位是运动的,为了避免集中润滑的管线与动作部件出现摩擦、磨损的现象,最终润滑相对运动的零部件管线采用软管,润滑相对静止的零部件采用紫铜硬管润滑。

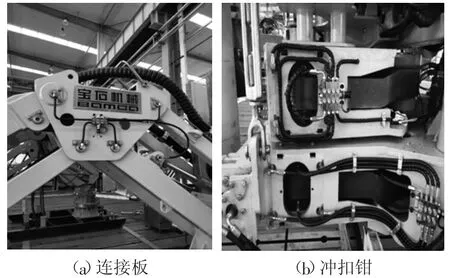

根据铁钻工分油器的布局及润滑零部件位置,确定了紫铜硬管及软管的长度及相对角度,最终优化为软管和紫铜硬管结合的管线布局。连接板、冲扣钳的润滑管路材质如图8所示。

图8 不同润滑管路材质的应用

在软管和紫铜硬管上分别使用螺旋卡套进行缠绕防护,可避免管线磨损并延长管线的使用寿命,同时提高了管线的实用性及美观性。连接板、冲扣钳的润滑管路防护如图9所示。

图9 润滑管路的防护

6 实施效果及应用

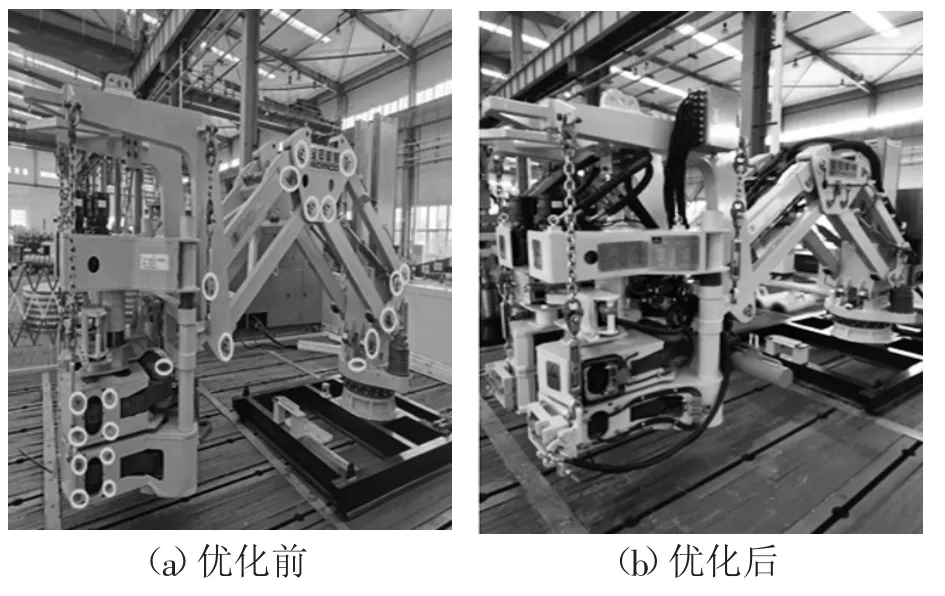

铁钻工集中润滑已成功应用,在油田现场应用效果好,已推广应用到一体化铁钻工、ADNOC铁钻工,受到用户的一致好评。如图10所示,优化前的铁钻工润滑点分布散且润滑点多,操作过程出现遗漏,优化后共设置9个润滑点,只要依次给9个润滑点加注润滑脂即可,效率及效果得到很大提高。

图10 优化前后对比

7 结论

在保证不影响设备正常运转的前提下,对铁钻工采用了集中润滑方式,汲取现有集中润滑技术的优点,配置简单、结构紧凑、费用低,各部润滑点群仅设置一个分油器向各润滑点润滑,降低了集中润滑分片器堵塞的风险,供油操作简便;将原有的70处润滑点减少到9处润滑点群,提高了铁钻工润滑效率,整机润滑时间由最初70 min大约减少到20 min,效率提高了71%;确保了润滑作业的便捷性、安全性,降低了施工的劳动强度,减少了润滑过程中设备及环境的污染,在一定程度上提升了铁钻工的综合工作效率,目前是最适合铁钻工润滑的方式。

随着铁钻工和集中润滑的不断发展、优化,自动化、智能化的集中润滑方式将会与铁钻工相互融合,本文为后期铁钻工智能润滑系统研究提供了良好的技术基础。