基于自抑振技术的电动机轴螺杆加工专用数控铣床的研发

陈聪,邵思程,郑雪飞,王胜,陈建新,朱勤

(1.浙江赫科智能装备有限公司,浙江 衢州 324000;2.衢州职业技术学院,浙江 衢州 324000)

0 引言

螺杆减速电动机凭借其传动比范围宽、输出转矩大、结构紧凑、体积小、运行平稳、噪声低等优点被广泛应用于工业、农业、交通运输、医疗、航空航天、建筑、石油、机器人、智能家居、办公机械等领域,是一种量大面广的动力元件。在一些高端装备中,如汽车、飞机、高铁、机床精密分度设备、航空机载减速装置、医疗检测仪器、自动焊接装备、智能机器人等,蜗轮螺杆减速电动机都在其中发挥着重要作用。以汽车产业为例:根据中商产业研究院数据库显示,截至2020年4月全国汽车保有量已达2.72 亿辆,近3年汽车年均产量高达2600 万辆,一般车辆均配备此类电动机用于雨刮器、电动座椅、电动车窗、电动尾门等的控制。因服役性能的需要,电动机轴螺杆表面硬度高达30~40 HRC,其传统制造工艺多以车削和磨削为主,多道工序所引发的制造精度误差、生产效率低等问题严重制约电动机轴螺杆的品质和产能。目前,该加工工艺还在部分中小企业中应用。旋风铣削以其高效、精密、环保的特点被广泛应用于螺旋曲面加工,已成为当前电动机轴螺杆加工的主要加工工艺[1-4],配套的旋铣设备也已从早期的普通车床加装旋风铣头的形式逐渐演变为效率、精度、稳定性更优的单功能数控旋风铣床。当前电动机轴螺杆的主要加工方式依旧是传统的人工上料→定位夹持→加工→人工下料,人为操作会导致产品质量难以保证、生产效率低、生产成本高、安全隐患风险大等问题。为有效解决上述问题,国内外研究人员根据电动机螺杆轴结构,采用模块化设计方式优化机床结构,集成了电动机轴专用上下料机构,实现了一人多机的生产模式,极大提高了生产效率,降低了企业生产成本[5-8]。其中以Monnier公司为代表的M667旋风铣床设计了电动机轴螺杆专用备料机构和龙门式送料机构,实现了电动机轴螺杆全自动化生产,整机结构紧凑,占地面积小,旋铣转速可达6000 r/min,机床重复定位精度均为±2 μm,加工精度可达IT5~IT7级,螺杆表面粗糙度达Ra0.4~Ra0.6 μm,如图2所示。近年来,国内山西风源机械制造有限公司开发的XKW40全自动旋风铣机床,通过外部配置走心式上料器和前置式跟刀夹持套筒实现了电动机轴螺杆的大批量加工,机床重复定位精度±3 μm、刀轴最高转速2000 r/min、加工精度IT7~IT8级、表面粗糙度Ra0.8 μm。

电动机螺杆轴多为细长型,其螺杆结构多位于轴端,夹持方式多采用左端液压筒夹联合右端套筒式跟刀定位支承机构,如图4所示。电动机轴螺杆旋风铣削时,由电动机轴-夹具-刀具构成了振动系统,在弹性力学中属于双约束弹性非谐周期性激振力作用的问题。由于旋铣加工过程中固有的高频断续冲击而引起加工系统的复杂动态响应,对切削振动和加工质量影响显著,对于细长型工件而言,这种影响更大。同时,主轴旋转、工件和跟刀装置的制造安装误差,以及工件与跟刀套筒间的间隙,也会促使主轴与细长工件之间偏心而引起振动。因此,必须针对细长型轴类零件旋铣过程中支撑约束的形式,并结合时变铣削的特点,建立符合实际工况的振动系统动力学模型,为进一步优化工艺系统夹持方案,减少和抑制系统振动提供理论指导。

德国的Bar等[9]研究了旋风铣削加工螺纹面包络线曲率的数学模型及计算方法,为优化旋铣走刀路径、降低切削能耗提供了理论基础。重庆大学何彦等[10-12]从切屑形貌及特性对丝杠旋风铣的成形机理进行了深入研究,明确了装备最优铣削效能和刀具的排布方式。Saeidy[13]基于有限单元法研究了旋转细长梁在非线性约束下、移动常力激励的动态响应问题。

综上所述,国内现有电动机轴螺杆旋铣设备在生产工艺策略、系统结构稳定性、加工系统振动控制等方面存在的问题依然没有很好解决。鉴于此,本文主要在现有电动机轴螺杆加工设备的研究基础之上,基于集中工序法优化原有工艺机制,并采用先进的动态设计方法,创新和改进数控铣床结构,运用现代的机、电、液一体化技术有效控制工件的振动,实现电动机轴螺杆高效、高精的全自动连续加工,缩短产品制造周期,真正从本质上提高零件的加工品质。

1 试验方法设计

1.1 电动机轴螺杆专用旋风铣床总体方案设计

根据旋铣切削运动原理、加工工艺流程、机床技术指标,明确各功能模块运动要求。综合考虑零件尺寸规格、加工行程、机床整体刚度和结构特点、占地面积、承载能力、生产节拍、制造装配难度、经济成本等影响因素,结合现有旋铣设备布局方式的优点,初步确定机床的总体设计方案。以机械运动学和动力学为基础,利用CAD和CAE软件对上下料机构(备料、送料、回料)、旋风铣头、传动系统(C轴工件主轴传动、Z轴轴向传动、X轴径向传动)、床身等进行模块化设计,对样机的运动范围、工艺周期、碰撞干涉、动态性能等关键设计因素进行建模与仿真,优化机床的总体结构和布局形式。数控铣床整机拟设计方案如图1所示。

1.2 热力耦合效应的内旋风铣头优化设计

由旋铣工艺固有特性所引发的时变切削力和刀轴轴承在密封环境中高速旋转引起的摩擦温升是影响旋风铣头稳定工作的两大主要因素。因此,必须对旋风铣头的结构进行优化设计,避免切削频率与铣头系统之间的共振和减小轴承摩擦温升后刀轴的热变形将是本机构研发的关键。综合考虑螺旋升角加工范围、零件尺寸规格、加工刀具轮廓、动力传递形式和效率、刀轴结构等因素,设计铣头总体结构方案,拟采用效率传递更优的前置动力输出方式。为扩大螺旋升角加工范围并加强轴承散热效果,拟采用阶梯斜面式刀轴结构,同时于轴承外圈安装限位面处开设螺旋冷却气道,进一步针对铣头进行基于热力耦合效应的动、静态特性数值分析,计算铣头的固有频率和谐响应振动幅值,分析外激振源对旋铣系统稳定性和使用寿命的影响规律。综合考虑旋铣系统的热性能、动态性能和热力耦合振动性能,结合轻量化设计准则,以多目标优化设计为手段,提高系统低阶固有频率和动静刚度,解决系统共振问题和热变形问题。试制旋风铣头并开展相关性能测试,优化设计方案。图2为数控铣床旋风铣头结构示意图。

图2 内旋风铣头结构示意图

1.3 电动机轴螺杆全自动加工工艺方案设计

1)工艺流程研究。为缩短工件流转周期,提高装备效能,综合考虑旋铣机床的结构特点,以集中工序法优化原有工艺流程,拟制定如下方案:从主轴箱左侧备料机构逐层递送毛坯至主轴中心高度,利用单轴送料机构夹持毛坯并直线送入主轴端的夹紧装置,旋风铣头执行加工程序时,单轴送料机构已夹持新毛坯待命,当零件加工完毕后,回料机构旋转上升收集成品螺杆零件并精准回落至V形物料传送带内,与此同时新坯料轴完成送料夹紧动作,开始新一轮加工。该工艺流程可实现较短工艺路径的连续送料加工,大幅提升零件的加工效率。

2)夹持工艺方案研究。电动机轴螺杆多位于轴端且轴长径比较大,与传统的一夹一顶式装夹方案相比,增置跟刀定位支承机构可有效提高工艺系统的刚度,减少工件单向受力和振动。结合工装夹具设计及选用原则,综合考虑坯料规格及送入方式,本项目拟采用一端液压筒夹一端跟刀定位支承的夹持方案。进一步运用有限元方法分析工艺夹持系统的变形情况和动态刚度,优化工艺参数。

3)旋铣刀具数量及排布方案的研究。以45钢调质螺杆和硬质合金刀具铣削系统为研究对象,构建三维旋铣模型,明确材料属性和本构模型,以Stick-Slip摩擦模型和切屑分离准则为基础,计算时变切削力,并通过三向压电实验进行验证。采用金相显微镜、扫描电镜(SEM)、白光干涉仪等对螺杆的切屑及表面形貌进行分析,研究切削参数、切削力、刀具数量及刀具排布形式对螺杆加工表面形貌和粗糙度的影响规律,优化刀具数量和布局方式。

4)数控程序编制。分析工件主轴旋转速率和旋风铣头移动距离之间的配比关系,规划旋铣工艺起始和安全结束工艺路径,明确移动速率,防止工艺流程之间的干涉,保证全自动加工工艺的效率和加工安全性。

1.4 电动机轴螺杆加工系统的闭环主动抑振技术研究

根据最优工艺策略,明确控制对象和数量,合理选择数控系统和外置PLC,完成断路器、接触器、继电器、滤波器、稳压器、电磁换向阀等电气液压元件的选型。针对执行功能需求,完成相关机构的伺服驱动模块及磁性开关、光电开关、行程开关等传感元器件的选型。对数控系统PMC和外置PLC进行I/O通信匹配,合理编制逻辑控制程序并完成相关参数设置,实现上下料机构与旋铣机构之间的双路协调控制。项目拟采用Fanuc-Oi系列数控系统和三菱Q系列PLC,定位模块选用QD75P4。

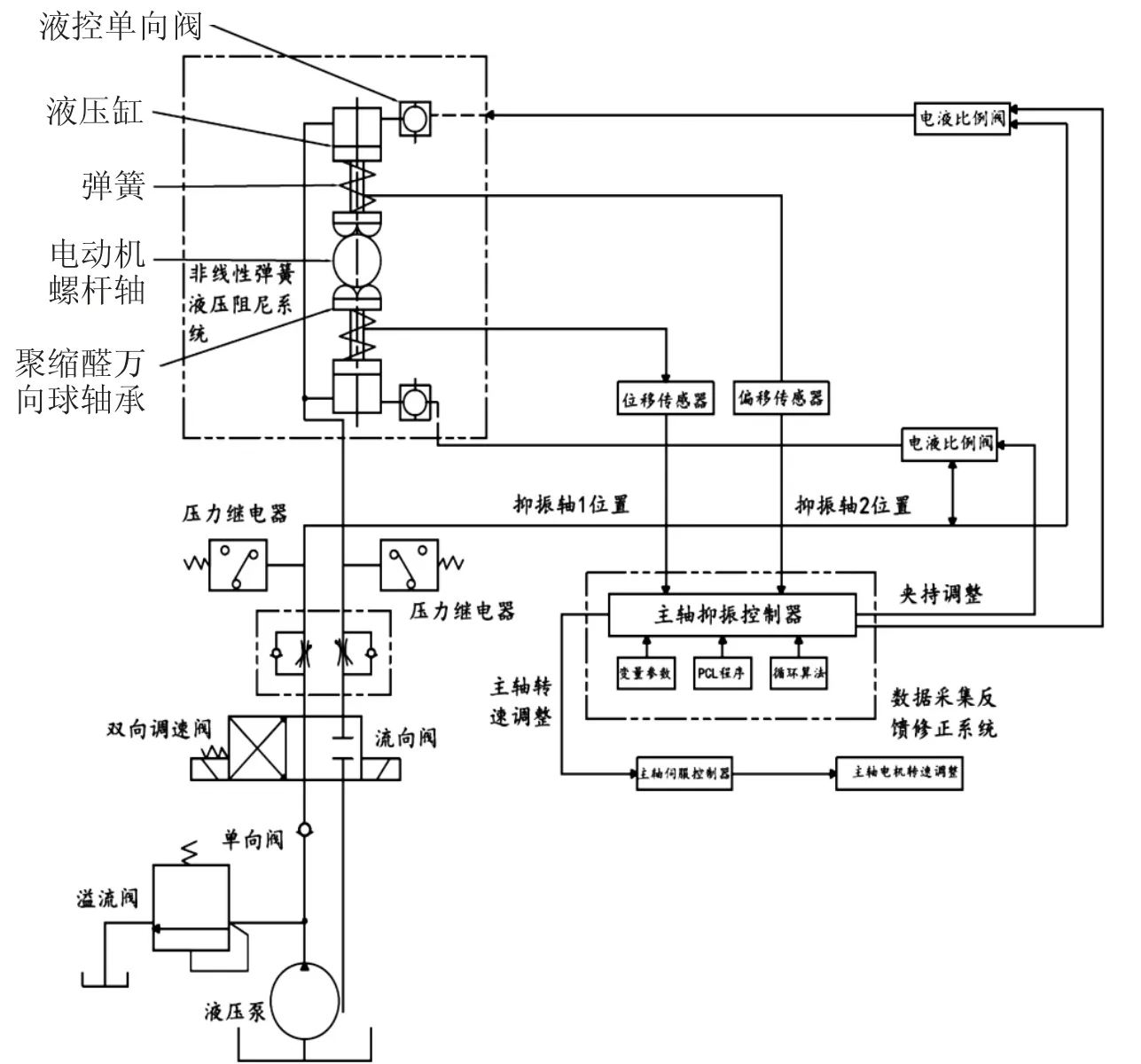

为有效提高加工系统刚度,抑制旋铣加工过程中非谐周期激振力作用下的加工振动,项目组拟改进传统的套筒式跟刀定位支承机构,提出非线性弹簧液压阻尼系统的抑振结构。同时,抑振结构上安装有位移传感器,通过数据采集反馈修正系统(响应时间为10 ms)实时采集并显示位移数据,并通过循环控制算法,精确控制电液比例阀,同步优化液压支承定位机构的抑振压力。必要时,可调节刀轴转速的大小,使装置固有频率和刀具切削频率错位,情况紧急时也可对伺服系统进行控制,进行必要的故障停机。主动抑振系统原理如图3所示。

图3 主动抑振系统原理图

考虑到电动机轴螺杆加工过程中,非线性弹簧液压阻尼抑振机构随刀具连续进给,从而导致电动机轴的约束是动态变化的,项目拟针对刀具和跟刀机构作离散化处理,借助数值仿真软件对关键离散位置进行动力学性能分析,确定工艺系统的各阶振型和固有频率,根据实际工况确定约束和边界条件,加载时变切削力,进一步完成谐响应分析,探究系统各阶固有频率与各转速下的切削频率之间的共振问题,合理设置刀轴旋转速度。

2 结语

本文提出了非谐周期性激振力作用下电动机轴螺杆加工系统的闭环主动抑振技术。分析机床在旋铣加工受固有工艺特性影响特性,开展了电动机轴螺杆加工系统的闭环主动抑振技术研究,合理设计了自主抑振系统,实现电动机轴螺杆加工时闭环主动抑振,提高工艺系统合理性和螺杆加工的精准性。