进给距离对激光-电复合熔覆层组织及性能的影响

杨文选,王 玥,郭玲玲,李佳乐,徐 超

(1.西安思源学院,陕西 西安 710038;2.西安科技大学机械工程学院,陕西 西安 710054)

1 引 言

激光熔覆技术是一种针对零件表面改进的工艺方法,可以对废旧零件进行修复改造。简化和零件制造的过程,可以使经济效益最大化,并且是减少资源消耗和环境污染少的先进制造方法,也是符合国家可持续发展的一项绿色系统工程[1-3]。按照材料的形状不同可分为激光粉末熔覆和激光丝材熔覆。丝材熔覆和粉末熔覆相比,丝材熔覆不仅材料利用率高,而且效率高、环境污染少,是一种极具潜力的熔覆技术,因此对该工艺的研究具有重要意义[4-6]。

谭米雪等人[7]通过激光送粉熔覆技术在316L不锈钢表面制备了高速钢涂层,研究了送粉速度和扫描间距对熔覆层性能的影响。安相龙等人[8]利用Ansys软件分别建立了具有30 %,40 %,50 %,60 %,70 %搭接率的多道熔覆模型,研究了搭接率对残余应力的影响规律。Wen等人[9]采用ER41ONiMo线光纤激光在马氏体沉淀硬化不锈钢FV520B表面熔覆了多道熔覆层,优化了工艺参数,研究了熔覆层表面、稀释率等变化规律。王涵等人[10]采用激光丝材熔覆技术,以316 L不锈钢丝材为原材料,研究了不同搭接率对熔覆层表面形貌的影响。周勇等人[11]采用激光熔覆技术研究了不同搭接率对316L熔覆层晶粒生长取向和耐蚀性能的影响。朱明冬等人[12]采用激光熔覆技术才304 LN不锈钢表面制备了Stellite 6钴基熔覆层,研究了工艺参数对熔覆层组织与性能的影响。杨思瑞等人[13]采用激光熔覆技术在45#钢表面熔覆铁基合金粉末,研究了激光功率、扫描速度和送粉速率对熔覆层性能的影响。郭卫等人[14]采用激光熔覆技术在27 SiMn表面熔覆304不锈钢,研究了不同扫描速度对多层熔覆层力学性能的影响。

本文采用新工艺方法激光-电复合丝材熔覆技术,利用焦耳热使丝材达到一定的温度,再利用激光将丝材送入熔池完成熔化。该方法不仅可以提高材料利用率,而且可以降低能量损耗。本文采用该方法在45#钢上制备630不锈钢熔覆层,主要研究进给距离对熔覆层微观组织、硬度以及耐磨损性能的影响。本工艺方法的研究对零件修复领域具有指导意义。

2 实验材料与检测方法

2.1 实验方法与材料

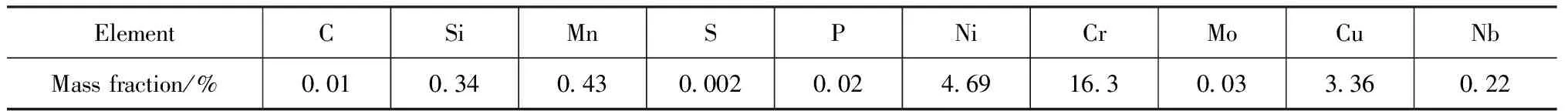

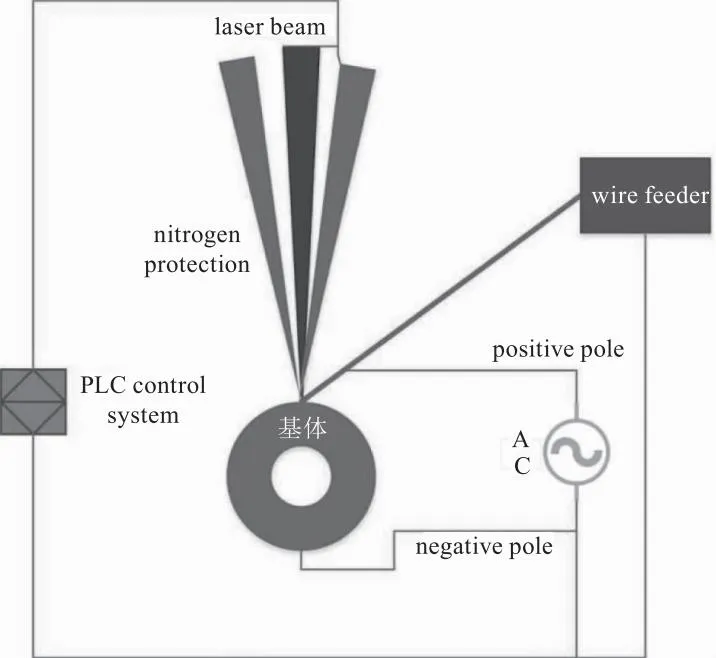

基材采用45#钢,熔覆前表面精加工,用酒精清洗,自然晾干。熔覆材料为φ1.2 mm的630不锈钢丝,成分如表1所示。熔覆设备原理如图1所示,送丝方式为同轴侧向送丝,实验在氮气保护下进行。材料与基体接触,发生短路,产生的热量对丝材进行预热,随后进入熔池完全融化,形成修复层。熔覆工艺参数:激光功率2400 W、熔覆速度50 mm/s、送丝速度:62.5 mm/s、光斑大小2 mm、电流大小160 A,进给距离为熔覆层环形缠绕在基体上的螺距,分别设进给距离为0.8 mm、1.0 mm、1.2 mm、1.4 mm,4种工艺参数下的修复层分别标记为a~d。

表1 630不锈钢焊丝化学组成成分

图1 激光丝材熔覆原理图

2.2 组织性能测试

将熔覆层制成10×10×15 mm的,对试样进行镶嵌、打磨、抛光,采用Vilella试剂(1 g苦味酸+5 ml HCI+100 ml酒精)对试样表面腐蚀15 s,采用金相显微镜对熔覆层进行观察。用HV-1000显微硬度计测量其显微硬度,施加载荷9.8 N持续15 s,依次从修复层向基体方向打点,间隔选取为200 μm。采用往复式摩擦磨损实验机在常温进行干摩擦磨损实验,采用φ6氮化硅研磨球,载荷设为80 N,往复摩擦1800 s,频率2次/s。用电子秤测量熔覆层的磨损质量损失,采用光学显微镜和电子扫描显微镜观察其微观组织及磨损形貌。

3 结果与讨论

3.1 修复层宏观形貌分析

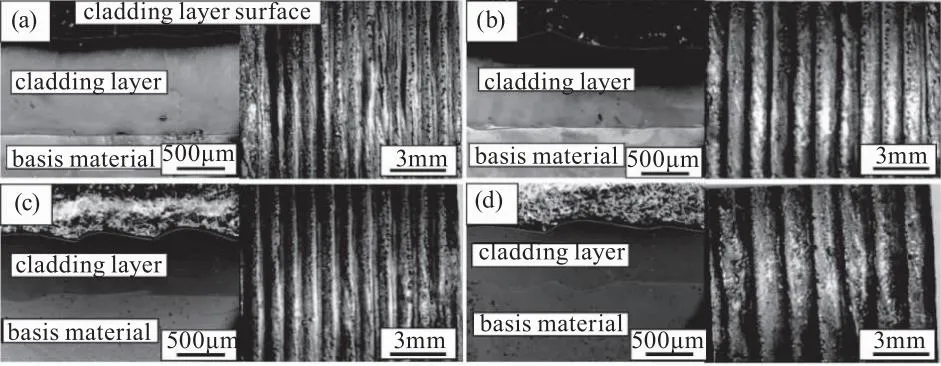

本节将0.8~1.4 mm的进给距离范围分为4个水平,分别为0.8 mm、1.0 mm、1.2 mm、1.4 mm,图2(a)~(d)为不同进给距离下熔覆层的截面和表面形貌,明显可以看出,熔覆层表面形貌存在显著差异,进给距离提升,熔覆层宽度增加。进给距离为0.8 mm和1.0 mm时,结合面较平整,随着进给距离增加,结合面呈现出波浪状条纹,是由于进给距离超过了熔池宽度。随着进给距离的加大,熔覆层道与道之间的缝隙逐渐增大,不同参数下熔覆层表面均有较小的杂质小颗粒。

图2 修复层形貌图

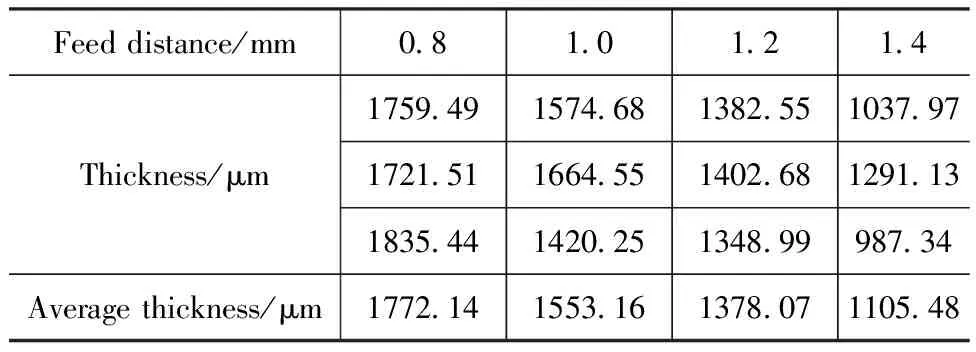

表2为4组工艺参数下熔覆层厚度,进给距离增加,熔覆层厚度减小。是由于单位时间材料补给量固定,进给距离增加,熔覆层高度降低,进给距离为0.8 mm时,熔覆层平均厚度为1772.14 m,进给距离为1.4 mm时,熔覆层厚度为987.34 m。

表2 不同进给距离熔覆层厚度

3.2 修复层的微观组织分析

由结晶生长理论可知,结晶状态与固-液界面的温度梯度G与冷却速度R的平方根比值有关。随着值的降低,晶粒的生长方式从胞状生长逐渐变为柱状晶、柱状枝晶和自由树枝晶[15-16]。图3(a)~(d)对应为进给距离为0.8 mm、1.0 mm、1.2 mm、1.4 mm下熔覆层中部的微观组织,熔覆层组织为等轴晶或等轴晶与柱状晶的混合组织,整体来看,组织比较混乱,是因为激光熔覆时重复加热,组织不断进行重熔再结晶。

图3 修复层的微观组织

3.3 修复层显微硬度的分析

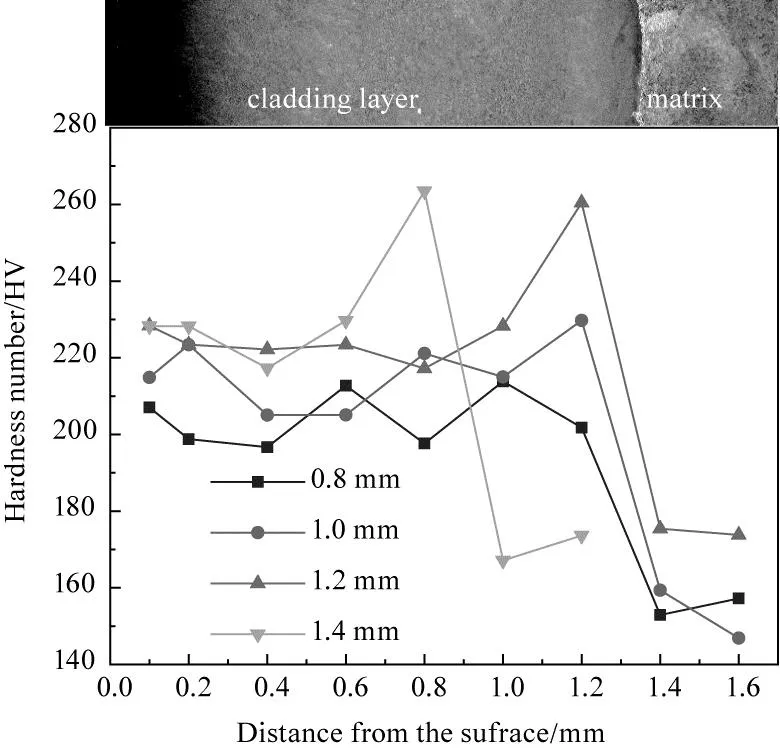

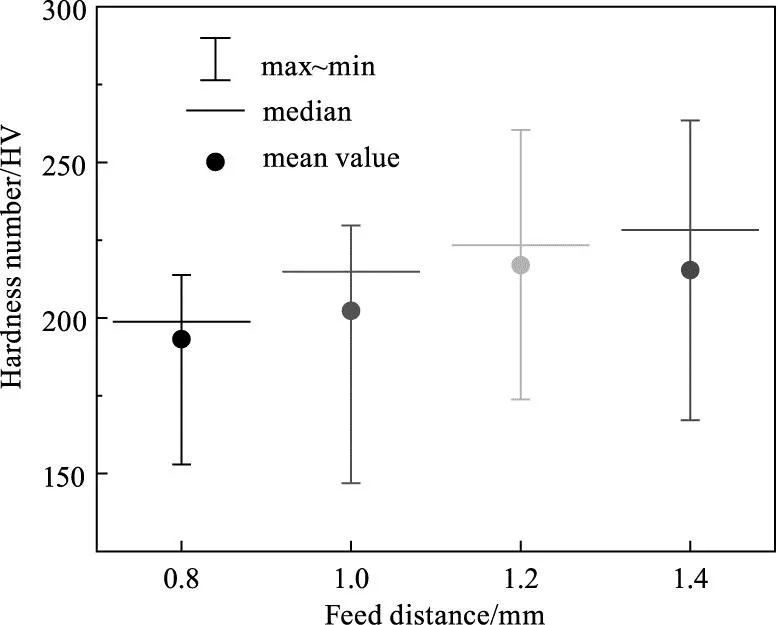

图4为不同进给距离熔覆层的硬度变化,和基体相比,硬度得到了很大提升,不同参数下硬度值分布较平稳。图5为平均硬度,进给距离为0.8 mm时,平均硬度值为204.08 HV,进给距离为1.4 mm时,平均硬度值为233.39 HV,进给距离的增加,显微硬度平均值缓慢增加,变化幅度很小,是由于给进距离增加,熔覆层高度降低,宽度增加,与基体接触面积增加,导致冷却速度增加,从而使熔覆层显微硬度得到提升。

图4 不同进给距离下熔覆层纵向硬度变化

图5 硬度平均变化

3.4 修复层摩擦磨损性能分析

3.4.1 摩擦系数分析

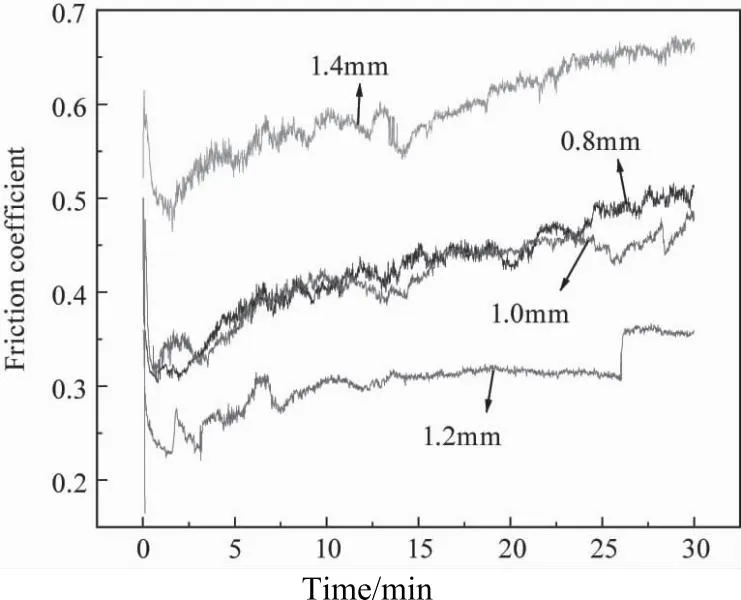

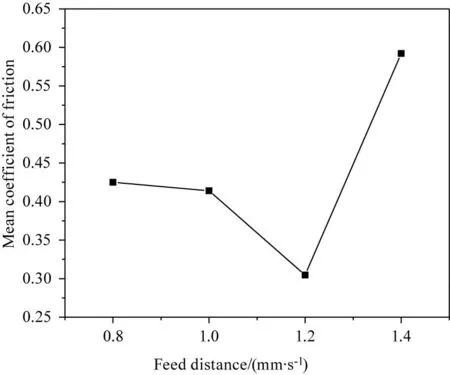

图6所示为不同进给距离下摩擦系数变化图,进给距离为0.8 mm时,摩擦系数先减小后增大,变化剧烈,随后稳定上升,是由于磨损面小颗粒逐渐增多,磨损主要为磨粒磨损。进给距离为1.0 mm时,刚开始摩擦系数变化剧烈,后在0.3左右浮动,在12 min和25 min有两次波动。进给距离为1.2 mm时,前8分钟为磨合阶段,8~26 min为稳定磨损阶段,摩擦系数稳定在0.25左右,在26 min时,摩擦系数有较大波动,是由于摩擦副间颗粒剥落造成。当进给距离为1.4 mm时,在前15 min,摩擦系数变化波动较大,在后15 min摩擦系数缓慢上升。

图6 不同进给距离下熔覆层摩擦系数变化

图7所示为摩擦系数的平均变化值,进给距离的增加,平均值先降低后上升。进给距离为1.2 mm时,摩擦系数最小,稳定在0.25左右,在稳定运转阶段后,试样表面损坏,摩擦副间的间隙增大,增大了摩擦副间的载荷,造成了振动。结合金相组织,在进给距离为1.2 mm时,熔覆层出现了硬度和强度很高的针状马氏体组织,从而使熔覆层耐磨损性能增强[17]。

图7 平均摩擦系数

3.4.2 磨损量分析

图8为不同进给距离下的磨损量,可以看出随着进给距离的增加,熔覆层的磨损量先减少后增加。结合摩擦系数,可以看出,磨损量与摩擦系数成正比例关系。

图8 不同进给距离磨损量

3.4.3 磨痕形貌和磨损机制分析

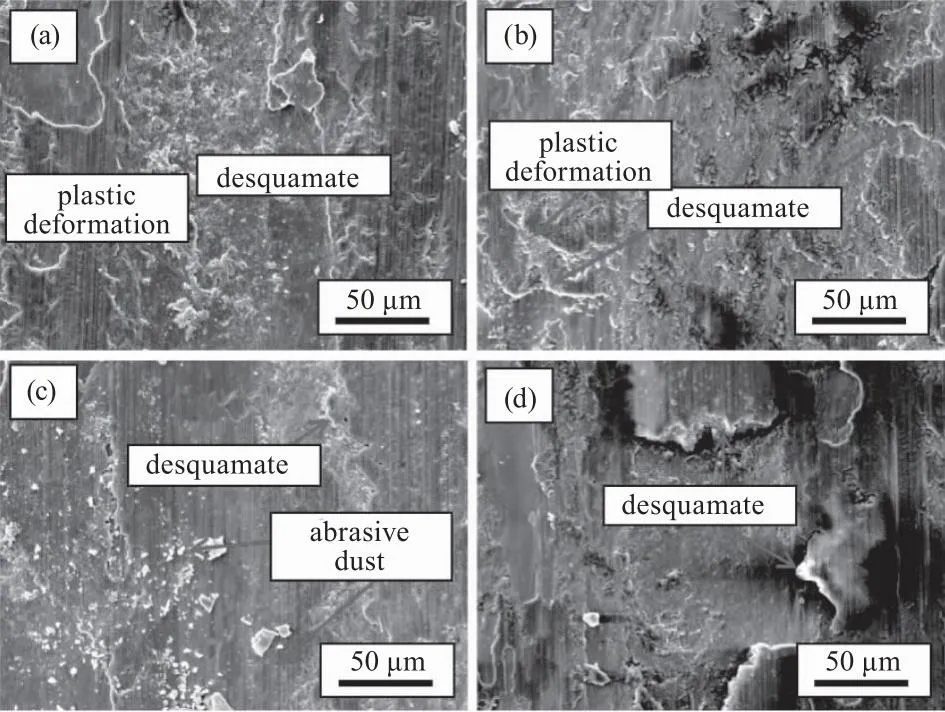

图9(a)~(d)为不同进给距离下磨损表面形貌。进给距离0.8 mm时,磨痕表面存在少量的游离颗粒,磨损形式主要为摩擦副引起的磨粒磨损,表面存在塑性变形。进给距离1.0 mm时,磨痕表面存在疲劳剥落和梨沟,磨损形式主要为疲劳磨损及磨粒磨损。进给距离1.2 mm时,表面存在大量的磨屑,磨损形式主要为粘附磨损和疲劳磨损。进给距离1.4 mm时,磨痕表面有大片的疲劳剥落及梨沟,磨损形式主要为疲劳磨损及磨粒磨损[18-20]。

图9 不同进给距离表面磨损形貌

4 结 论

本文采用激光-电复合丝材熔覆技术在45#钢表面制备630不锈钢熔覆层,研究进给距离对630不锈钢修复层的冶金质量及微观组织的影响,分析了不同进给距离熔覆层显微硬度及摩擦磨损性能。在现有实验条件下,得出以下主要结论:

(1)进给距离的选择对630不锈钢修复层的宏观形貌、微观组织、耐磨损性能有一定的影响。在不同进给距离下熔覆层微观组织均为混乱的等轴晶与柱状晶的混合组织。

(2)熔覆层的平均硬度在200 HV左右上下浮动,摩擦系数呈现先降低后上升的趋势,磨损量与摩擦系数呈现正相关关系,观察其磨痕形貌其磨损形式主要为疲劳磨损和黏着磨损。在进给距离在1.2 mm时,耐磨性能最佳。