翼子板类制件提速及生产稳定性研究

文/徐悦,赵殊,程明山·一汽-大众汽车有限公司

翼子板一直是整车中的难点制件,由于型面复杂、尖角波动等原因,往往导致生产提速困难。其中,T88 车型翼子板提速后间断出现棱子,问题查找及分析困难;而416-2 翼子板的问题是尖角外翘及生产中尖角状态不稳定,经常产生大量停台。本文针对这两种车型的具体问题进行阐述,查找问题的解决方法以保证生产稳定,另供同类问题的解决进行参考。

T88 翼子板提速问题——生产中制件间断出现棱子

问题描述

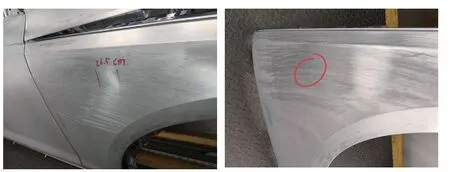

T88 翼子板现有生产节拍为14 次/分,提速后表面有间断棱子缺陷(图1),出现频次约为0.3%,期间对筋槽R 角烧焊控制走料却无明显效果。

图1 间断棱子缺陷

识别缺陷,查找产生工序

制件缺陷为表面出现棱子,位置不固定,但产生区域相对固定。从实际问题出发,这种间断出现的缺陷一般产生原因有两个方面。

⑴机械手放件不精准(图2):由于缺陷位置不固定,可以首先排除机械手放件不精准的原因,剩下考虑的就是拉延成形时所导致。

图2 机械手放件不精准

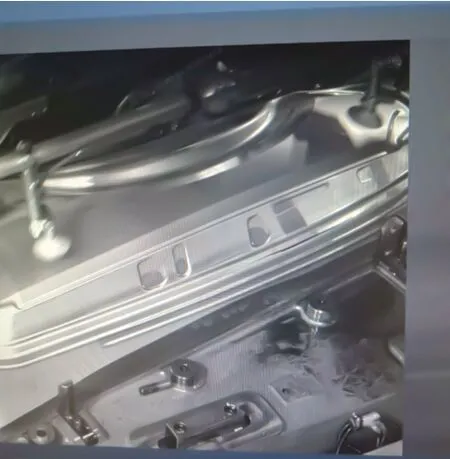

⑵拉延成形不充分,与后序模具型面不符。检查制件拉延工序,对比提速前后的拉延收料线(偏差为±2mm 之内),发现制件缺陷附近有波浪产生(立面波浪的识别较难,二序修边时会切掉),初步分析判断为拉延制件在生产中的波动导致波浪上升至制件表面(图3),从而造成棱子缺陷。

图3 表面波浪

试验方法

通过综合以下分析及试验方法,判定为生产节拍提速会导致拉延成形时间变短,拉延下气垫压力建立不充分导致间断缺陷的产生:

⑴通过控制拉延走料,并不会影响拉延件波浪缺陷;

⑵调整拉延下气垫顶起高度,制件波浪会产生变化;

⑶取消拉延序下气垫预加速选项;

⑷拉延序下气垫顶起高度由150mm 改为160mm,加大下气垫行程;

⑸优化压力机成形曲线,设置为上模刚接触到下气垫时,成形速度变慢。

对应措施

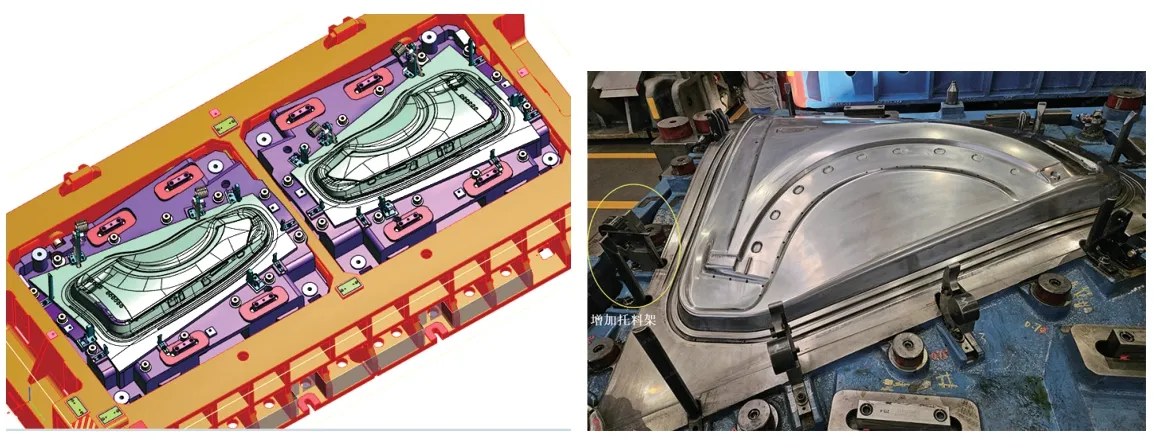

通过优化托料架高度,消除制件出现间断棱子的问题,托料架对于保证板料的“平度”有着重要作用。对于右件制件出现间断棱子,初步分析原因为板料出现下塌弧度,与托料架高度有直接关系。生产节拍越快,机械手投放高度越高,板料下落力量越大,问题就越严重。通过测量板料放入后的托料高度(图4),调整支撑橡胶高度,在板料卷宽侧增加托料架,使托料部分水平来提升零件稳定性。

图4 调整托料高度

制件提速建议选择项

⑴整线提速过程中对拉延工序应重点关注。模具成形时间变短,对于下气垫压力建立和下气垫行程要求更高。

⑵托料架高度直接影响板料的放入状态,为避免板料下落速度变化时的板料放料状态变化,可考虑增加托料架来维持板料水平或与模具服贴。

⑶模具设计初期要充分考虑到后期生产的提速需求,留足提升空间。

416-2 翼子板尖角外翘及生产不稳定因素

问题描述

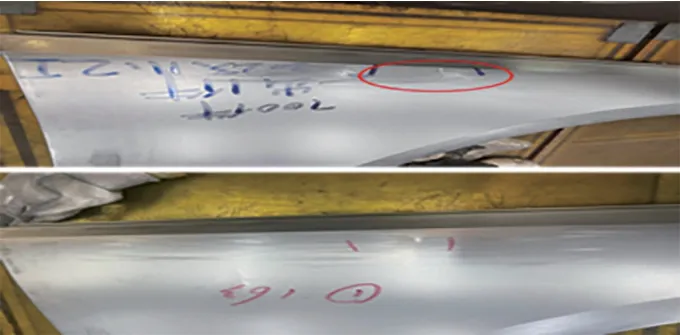

416-2 翼子板的尖角位置在生产中极不稳定,存在尖角翻边不到位(图5)的情况,从而造成生产提速困难。

图5 翻边不到位

原因分析

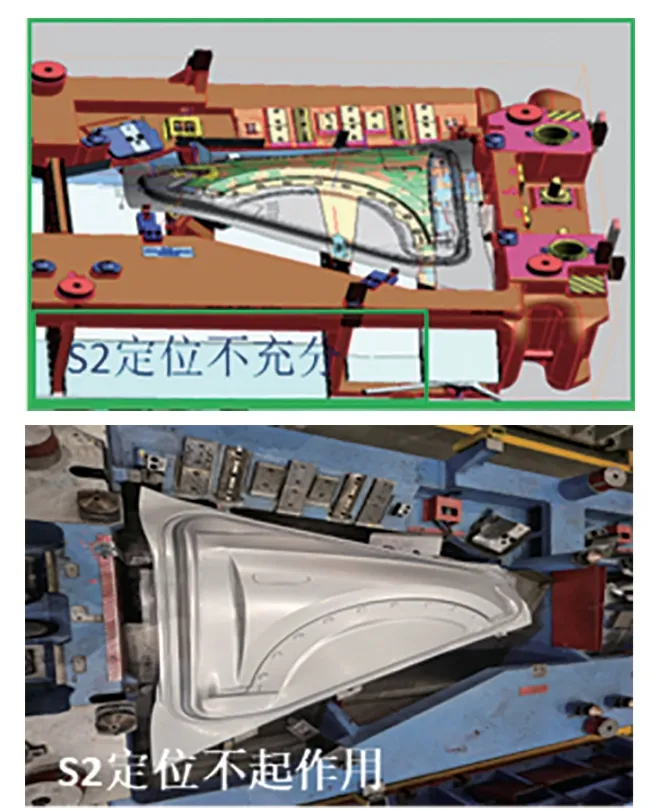

⑴工艺缺陷,产生在S2 序(修边),定位不封闭(图6):①修边为整个轮廓,可加装定位较少,无法封闭,而型面定位保证不了尖角修边线的稳定;②拉延未设计半月翻孔,S2 序也就没有精准定位,坏处是随着拉延收料线的变化,无法做到精准定位。

图6 定位不封闭

⑵工艺缺陷,由于尖角位置翻边形状尖而窄,S2修边工序定位不准会导致修边线微小变化,这些都会造成S3 序翻边变化。

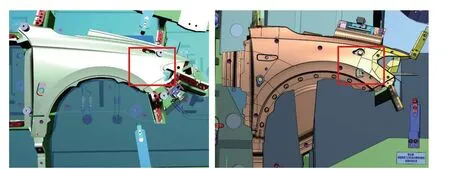

⑶工艺缺陷,S3 翻边序定位形式不足,灯口处靠定位块进行精定位(图7),多个面接触制件造成定位多处卡件。

图7 定位块定位

⑷制件缺陷,S3 序翻边导向间隙大,反侧不着色。模具制作时下模斜器翻边,底面导板磨损0.3 ~0.5mm,翻边反侧导向间隙0.4 ~0.5mm,导致翻边间隙不稳定(图8)。

图8 翻边间隙不好

⑸S6 序的尖角整形不起作用。此序尖角整形应起校正尖角歪的作用,但在模具调试过程中整形镶块不着色(图9),己失去校正作用(原因分析是尖角整形会产生向上的力导致尖角上翘,制件表面有坑缺陷)。

图9 尖角不着色

改进措施

⑴观察拉延件窜动量,在S2 序窜动方向废料刀区域做随型服贴(图10),减小拉延件在修边序窜动量。

图10 废料刀做服贴

⑵S3 序干涉定位研修空开,调整定位间隙并在上模加装顶料销,保证翻边前零件在正确位置,避免尖角定位不稳定。

⑶恢复S3 序磨损导向,翻边凹模烧焊研修调整翻边间隙至均匀(图11)。

图11 研修翻边间隙

⑷调整S6 序整形间隙(图12),加减垫片试验并测量。

图12 调整整形间隙

制件提速建议项

⑴设计前期考虑翼子板定位要求,避免以尖角位置发生旋转。

⑵可考虑翼子板灯口处定位形式,利用冲孔精定位(图13)要好于块状定位,避免了手工修理的偏差。

图13 冲孔精定位

⑶定期检查模具导向,考虑生产速度与导向检查频率的正比关系。

⑷尖角翻边避免多次翻整,造成尖角扭曲。

结束语

随着每分钟压力机行程次数不断提升,模具生产节拍也在加快。高速下的模具问题较多,虽然每次都做针对性修理,但还是缺少一些整体性优化思路及数据标准。模具提速要对模具和设备进行全面分析,控制板料或零件的状态波动,结合模具动作和拉延时序,对走料过程进行优化提升稳定性。希望结合以上两个制件提速中的问题和解决措施能给其他冲压生产基地提供经验参考。