Er2SiO5纳米粉体的并流共沉淀法合成

佟永乐,王雅雷*,刘 蓉,刘怀菲,武囡囡,程慧聪

(1 中南大学 粉末冶金国家重点实验室,长沙 410083;2 中南林业科技大学 材料科学与工程学院,长沙 410004)

随着燃气涡轮发动机进口温度不断提高,愈加恶劣的服役环境对发动机热端材料性能提出了更高的要求。硅基陶瓷材料具有低密度、高模量、高热导、耐高温、抗烧蚀等特性,降低结构质量的同时可有效提升发动机热工作效率,已成为高推重比航空发动机热端部件首选材料[1-2]。然而,在航空发动机高温服役环境下,硅基陶瓷材料会与氧气、水蒸气等氧化气氛发生反应,且易受腐蚀性熔融盐CaO-MgO-Al2O3-SiO2(CMAS)侵蚀,造成材料性能及表面稳定性的急剧恶化[3-6]。而在硅基陶瓷表面涂覆环境障涂层(environmental barrier coatings,EBCs)可减缓水氧与熔盐对基体材料的腐蚀,提高硅基陶瓷的服役寿命与服役温度[7-10]。

稀土硅酸盐材料具有较高的熔点、较低的热导率以及与硅基陶瓷基体相近的热膨胀系数,是目前环境障涂层面层的热点材料[11-15]。稀土硅酸盐包括稀土单硅酸盐和稀土焦硅酸盐两类。其中,稀土单硅酸盐主要包含有两种单斜结构[16-19],其结构类型与稀土原子半径相关。 当原子半径较大时(RE=La~Gd),RE2SiO5晶体结构属于P21/c空间群,具有X1-RE2SiO5结构;而当原子半径较小时(RE=Dy~Lu),稳态的RE2SiO5晶体结构属于C2/c空间群,表现为X2-RE2SiO5结构。通常而言,X2-RE2SiO5具有良好高温相稳定性和低热导率,且与硅基陶瓷材料热膨胀系数相近,更适用于EBCs 材料。Er2SiO5熔点高于1800 ℃,其热膨胀系数为(5~7)×10-6℃-1,在环境障涂层中具有更好的热匹配性,非常适合作为新型EBCs 涂层面层材料。Zhong 等[20]依据RE—O 和Si—O 键长预测了稀土单硅酸盐的耐水氧腐蚀和耐CMAS 腐蚀性能。其中,Er2SiO5的Er—O 键长为0.220~0.229 nm,Si—O 键长为0.163~0.166 nm,理论上具有优异的耐水氧与CMAS 腐蚀性能。Wang等[21]研究了不同稀土硅酸盐的抗水氧腐蚀能力,研究发现:相对于X1-Gd2SiO5和X2-Yb2SiO5材料,X2-Er2SiO5表现出更为优异的耐水氧腐蚀性能。朱林程[22]通过对Er2SiO5涂层的CMAS 腐蚀性能研究发现,在1300 ℃腐蚀48 h 条件下,涂层腐蚀深度仅为20 μm,具有良好的抗CMAS 腐蚀性能。另外,相关研究发现:Er2SiO5陶瓷块体在水蒸气腐蚀环境中的失重速率为0.00353 mg/(cm2h)[23],CMAS 腐蚀条件下的反应层生成速率仅为7.1 μm/h[24]。因此,Er2SiO5在作为环境障涂层面层材料方面具有良好的应用潜力。

稀土硅酸盐材料的制备方法对材料纯度、粒度、形貌以及涂层整体综合性能均具有重要影响[25]。目前,Er2SiO5粉体多采用固相法合成。范金娟[26]通过将Er2O3与SiO2粉体混合球磨,在1600 ℃高温煅烧12 h得到了Er2SiO5粉体;Al Nasiri 等[23]同样以Er2O3和SiO2粉体为原料,球磨混合24 h 后在1580 ℃煅烧12 h合成了Er2SiO5粉体。固相法制备稀土硅酸盐粉体工艺相对成熟,但制备过程中易引入杂质,粉体成分均匀性较差,且颗粒较大。Lamichhane[27]采用固相法制备Y2Si2O7粉体的过程中发现,无论是在SiO2还是Y2O3过量的条件下,所合成粉体中始终存在Y4.67(SiO4)3O 杂质。此外,稀土氧化物熔点普遍较高,固相法制备稀土硅酸盐粉体时一般需在高温下(1500~1700 ℃)长时间煅烧,能耗和成本较高[28-29]。并流化学共沉淀法可实现原料分子与原子级的混合,其稳定的pH 反应环境使得所合成粉体粒径小且成分均匀[30-32],并可在低温下合成。本课题组已采用该方法成功合成了Yb2SiO5,Gd2SiO5和Yb2Si2O7,获得了粒径、成分均匀的稀土硅酸盐粉体材料。

本工作采用并流化学共沉淀法合成Er2SiO5粉体材料,系统研究了Er/Si 摩尔比、煅烧温度、反应体系pH 值等关键工艺参数对Er2SiO5粉体材料物相组成和晶体结构的影响,并探讨了Er2SiO5粉体材料的合成机理。

1 实验材料与方法

1.1 原材料

氧化铒(Er2O3,99.99%,质量分数,下同),湖南稀土金属材料研究院有限责任公司;正硅酸乙酯(TEOS,Si(OC2H5)4,SiO2含量≥28.0%),西陇化工股份有限公司;无水乙醇(C2H5OH,≥99.7%),天津市恒兴化学试剂制造有限公司;氨水(NH3·H2O,25%~28%),广东省化学试剂工程技术研究开发中心;盐酸(HCl,36%~38%),国药集团化学试剂有限公司。

1.2 粉体合成

Er2SiO5粉体材料采用并流化学沉淀法合成[30,32-34]。首先,称取一定量的Er2O3粉末溶于稀释的盐酸溶液中,添加去离子水调节Er3+浓度为1 mol/L,得到Er3+溶液;根据实验设计Er/Si 摩尔比量取一定体积的TEOS,按照TEOS∶无水乙醇∶去离子水体积比1∶2∶4 混合、搅拌得到TEOS 水解液。将Er3+溶液与TEOS 水解液充分混合,得到混合盐溶液,同时将等体积的氨水与去离子水混合,配制得到沉淀剂溶液。

量取适量去离子水置于烧杯中作为反应母液,通过滴加沉淀剂溶液调节pH 值至设定值并持续搅拌,将混合盐溶液与沉淀剂溶液采用并流方式同时滴入反应母液中,实现Er3+与TEOS 水解产物的共沉淀。共沉淀过程中,混合盐溶液的流速保持不变,反应体系pH 值通过调节沉淀剂溶液滴加速率控制在设定范围内;共沉淀结束后,持续搅拌30 min 以确保反应完全,得到Er2SiO5前驱体悬浊液。静置陈化24 h 后去除上清液,依次采用去离子水和无水乙醇对前驱体悬浮液进行反复洗涤去除Cl-与NH4+;将中性悬浊液进行抽滤处理,得到凝胶态前驱体,干燥后得到前驱体初始粉末。采用氧化锆磨球、以无水乙醇作为球磨介质,利用行星式球磨机对前驱体粉末进行球磨细化,干燥后得到Er2SiO5前驱体粉末。其中,球磨机转速为200 r/min,球磨时间为2 h。最后,前驱体粉末置入箱式高温炉中,在空气气氛中进行煅烧得到Er2SiO5粉体材料。本工作Er2SiO5粉体材料的主要合成工艺参数如表1 所示。

表1 Er2SiO5粉体合成工艺参数Table1 Synthesis parameters of Er2SiO5 powders

1.3 测试与表征

采用STA449C 型同步热分析仪对Er2SiO5前驱体进行TG-DSC 分析,测试范围为室温~1100 ℃,升温速率为10 ℃/min,空气气氛。采用Advance-D8 型X射线衍射仪(40 kV,40 mA,Cu 靶Kα 射线,λ=0.15406 nm)分析Er2SiO5粉体的物相组成和晶体结构,XRD 扫描速率为5 (°)/min,扫描范围为2θ=10°~40°。采用iS 50 傅里叶变换红外光谱仪分析Er2SiO5前驱体及其煅烧产物中成键模式,扫描范围为400~4000 cm-1。采用K-Alpha 1063 型X 射线光电子能谱分析Er2SiO5前驱体内部元素化学键的结合状态及结合能。采用JSM-6490LV 型扫描电子显微镜观察Er2SiO5粉体的颗粒形貌和尺寸。采用Tecnai G2 F20型透射电子显微镜观察Er2SiO5粉体的微观形貌和显微结构,并利用其配备的能量色散光谱仪分析Er2SiO5粉体表面的元素分布。

2 结果与分析

2.1 Er2SiO5前驱体的热响应特征

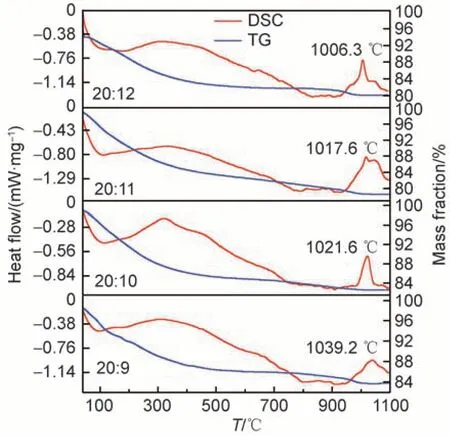

图1 为不同Er/Si 摩尔比合成Er2SiO5前驱体的TG-DSC 曲线图。可以看到,不同Er/Si 摩尔比合成Er2SiO5前驱体的失重及吸放热行为极为相似,说明在20∶(9~12)范围内,Er/Si 摩尔比对前驱体的热响应特征没有明显影响。在室温~200 ℃范围内,Er2SiO5前驱体约8%的失重主要源于前驱体粉末表面吸附水分子与乙醇分子的受热挥发,同时在DSC 曲线中出现明显的吸热峰[35]。在200~500 ℃范围内,前驱体的失重约为7%,DSC 曲线中则出现了一个较宽的放热峰,此现象是前驱体中烷氧基团与碳氢基团的反应挥发造成的[36]。而在500~900 ℃范围内,前驱体的整体失重仅为2%左右,无明显质量损失,仅存在少量残余碳氢基团的燃烧[37]。值得关注的是,1000~1100 ℃范围内,Er2SiO5前驱体表现出明显的失重行为,且其DSC曲线中均发现了强烈的放热峰。根据相关研究可知[36],此温度范围内无定形态的Er2SiO5前驱体发生了向Er2SiO5晶体的转化。另外,由图1 可以看到,当Er/Si 摩尔比为20∶9,20∶10,20∶11 和20∶12 时,Er2SiO5前驱体的晶化温度分别为1039.2,1021.6,1017.6 ℃和1006.3 ℃,说明在20∶(9~12)范围内,Er/Si 摩尔比对前驱体的晶化温度具有明显影响,Er/Si 摩尔比的增加可导致Er2SiO5的结晶温度的升高,而富Si 环境则有利于促进Er2SiO5晶体的形成。尽管如此,本工作采用并流共沉淀法合成Er2SiO5粉体材料的温度仅为1000 ℃左右,明显低于固相法合成温度[17]。

图1 不同Er/Si 摩尔比合成Er2SiO5前驱体的TG-DSC 曲线Fig.1 TG-DSC curves of Er2SiO5 precursors synthesized with various Er/Si ratios

2.2 Er/Si 摩尔比对Er2SiO5粉体物相组成的影响

图2 所示为不同Er/Si 摩尔比合成Er2SiO5前驱体1100 ℃煅烧10 h 产物的XRD 图谱。可以看到,四种前驱体煅烧产物的XRD 图谱中均可发现明显的Er2SiO5衍射峰,说明无定型态前驱体已完成向Er2SiO5晶体的转化。然而,不同Er/Si 摩尔比条件下,所合成粉体的物相组成则表现出明显的差异。当Er/Si 摩尔比为20∶9 时,XRD 图谱中存在X1-Er2SiO5和尖锐的Er2O3特征衍射峰,分别对应JCPDS 图卡No.52-1809 和No.63-0897。当Er/Si 摩尔比为20∶10和20∶11 时,所对应XRD 图谱中除存在X1-Er2SiO5和Er2O3的特征衍射峰外,还出现了明显的X2-Er2SiO5特征衍射峰(JCPDS 图卡No.40-0384)。另外,Er2O3特征衍射峰强度逐渐减弱,说明其含量明显下降。当Er/Si 摩尔比为20∶12 时,XRD 图谱中Er2O3特征衍射峰完全消失,合成粉体由单一的Er2SiO5组成,但仍存在X1-Er2SiO5与X2-Er2SiO5两种晶体结构相,且X2-Er2SiO5相含量明显偏高。综上表明:前驱体Er/Si 摩尔比对合成Er2SiO5粉体材料的物相组成和晶体结构均有明显影响。当Er/Si 摩尔比为20∶(9~11)时,Er2SiO5粉体材料由Er2SiO5和Er2O3相组成;而当Er/Si 摩尔比为20∶12 时,Er2SiO5粉体材料则由单一的Er2SiO5相组成。在20∶(9~12)范围内,随着Er/Si 摩尔比的降低,Er2O3相的含量逐渐降低并消失;同时,X2-Er2SiO5相含量则表现出逐步增加的趋势,前驱体内部富Si 环境对X2-Er2SiO5相的生成具有明显的促进作用。

图2 不同Er/Si 摩尔比Er2SiO5前驱体1100 ℃煅烧10 h 产物的XRD 图谱Fig.2 XRD patterns of Er2SiO5 precursors with various Er/Si molar ratios after calcination at 1100 ℃ for 10 h

2.3 煅烧温度对Er2SiO5粉体物相组成的影响

图3 所示为不同Er/Si 摩尔比合成Er2SiO5前驱体1100~1300 ℃煅烧10 h 产物的XRD 图谱。可以看到,前驱体煅烧产物XRD 图谱中均发现明显的Er2SiO5衍射峰,说明前驱体在该温度范围内煅烧均能转化成Er2SiO5,但煅烧温度对Er2SiO5的晶体结构形式存在明显影响。煅烧温度为1100 ℃时,合成粉体XRD 图谱中均存在X1-Er2SiO5衍射峰,当煅烧温度提升至1200 ℃和1300 ℃时,X1-Er2SiO5衍射峰则完全消失,Er2SiO5粉体则以X2-Er2SiO5单相形式存在,说明低温相结构Er2SiO5已完全转变为高温相,1100~1200 ℃的转变温度区间与相关文献报道的1190 ℃基本一致[34]。另外,X2-Er2SiO5衍射峰强度随煅烧温度升高而增加、峰形也更加尖锐,煅烧温度的提高有助于高结晶度X2-Er2SiO5的生成。此外,在Er/Si 摩尔比为20∶(9~11)范围内,合成粉体内均含有明显的Er2O3相,且其衍射峰相对强度未发生明显变化,始终以稳定相的形式存在(见图3(a)~(c)),煅烧温度的升高除促使X1-Er2SiO5向X2-Er2SiO5转换以及提高Er2SiO5结晶度外,并不会对合成粉体的物相组成产生明显影响。由图3(d)可以看到,当Er/Si 摩尔比为20∶12 时,1100 ℃煅烧产物由X1-Er2SiO5和X2-Er2SiO5组成,1200 ℃和1300 ℃煅烧产物则由单一的X2-Er2SiO5组成,合成的物相组成为单一的Er2SiO5粉体。

图3 不同Er/Si 摩尔比Er2SiO5前驱体1100~1300 ℃煅烧产物的XRD 图谱(a)20∶9;(b)20∶10;(c)20∶11;(d)20∶12Fig.3 XRD patterns of Er2SiO5 precursors with various Er/Si molar ratios after calcination at 1100-1300 ℃(a)20∶9;(b)20∶10;(c)20∶11;(d)20∶12

2.4 反应体系pH 值对Er2SiO5粉体物相组成的影响

并流共沉淀法合成Er2SiO5前驱体过程中,反应体系pH 值是关键工艺因素之一,本工作利用Er(OH)3的溶度积[38],计算并设计了Er2SiO5前驱体合成的反应体系pH 值区间,如式(1)~(4)所示。

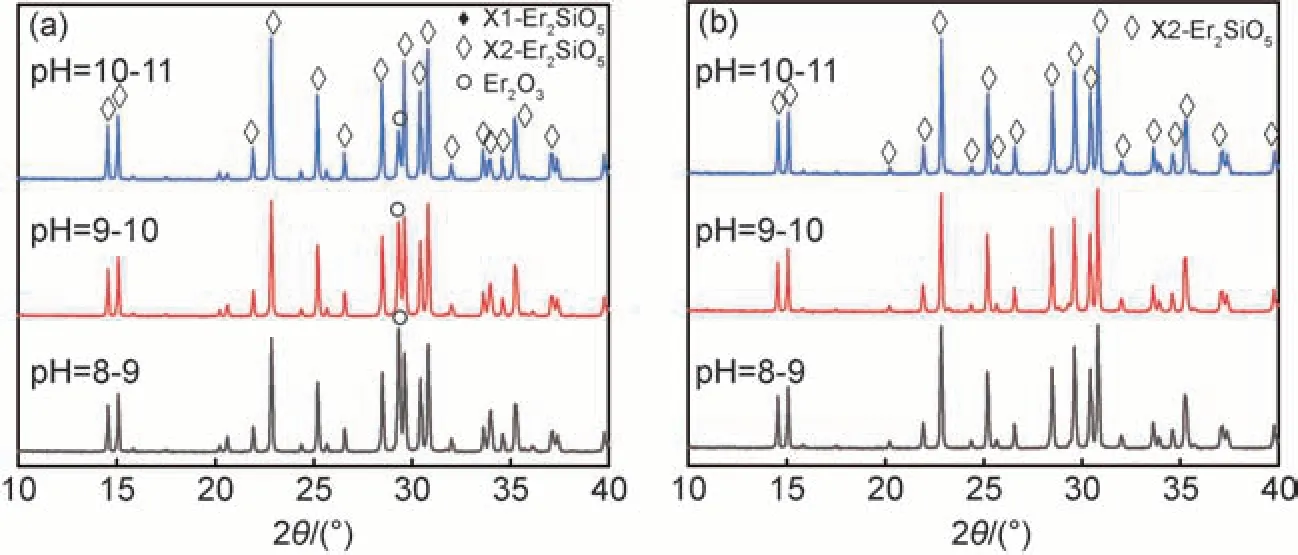

式中:c代表溶解平衡时的物质浓度;Ksp代表难溶物的溶度积,根据稀土氢氧化物稳定性表可知,Er(OH)3的溶度积为1.3×10-22。当溶液中Er3+浓度为10-6mol/L时,通常可认为Er3+已经沉淀完全[39],据此可计算得出此时反应体系pH 值为8.69。图4 所示为不同反应体系pH 值条件下合成Er2SiO5粉体的XRD 图谱。可以看到,在Er/Si 摩尔比为20∶11 条件下,合成的Er2SiO5粉体均由X2-Er2SiO5和Er2O3组成;而当Er/Si摩尔比为20∶12 时,所合成的Er2SiO5粉体则均由单一的X2-Er2SiO5组成。另外,由图4(a)可以看到,在pH=8~11 范围内,随着反应体系pH 值的升高,Er2SiO5粉体XRD 图谱中的Er2O3衍射峰的相对强度明显降低,反应体系pH 值的升高对提升Er2SiO5结晶度、降低Er2O3杂质含量具有一定的促进作用。在Er2SiO5前驱体的合成过程中,反应体系pH 值的增加可使TEOS 的缩聚反应更加充分,而缩聚脱氢生成的硅氧基团可提供高浓度的负电位点,促使Er3+附着量的增加,进而形成富Er3+的Si—O—Er网络结构,有效降低游离Er3+在煅烧过程中生成的Er2O3杂质含量。另外,随着反应体系pH 值的升高,沉淀中的OH-浓度呈指数增大,Si 原子的活性增加也会促使Er3+充分嵌入至Si—O—Si形成Si—O—Er网络结构。

图4 不同反应体系pH 值条件下合成Er2SiO5粉体的XRD 图谱 (a)20∶11;(b)20∶12Fig.4 XRD patterns of synthesized Er2SiO5 powders under various pH values of the reaction system (a)20∶11;(b)20∶12

2.5 Er2SiO5粉体的微观形貌

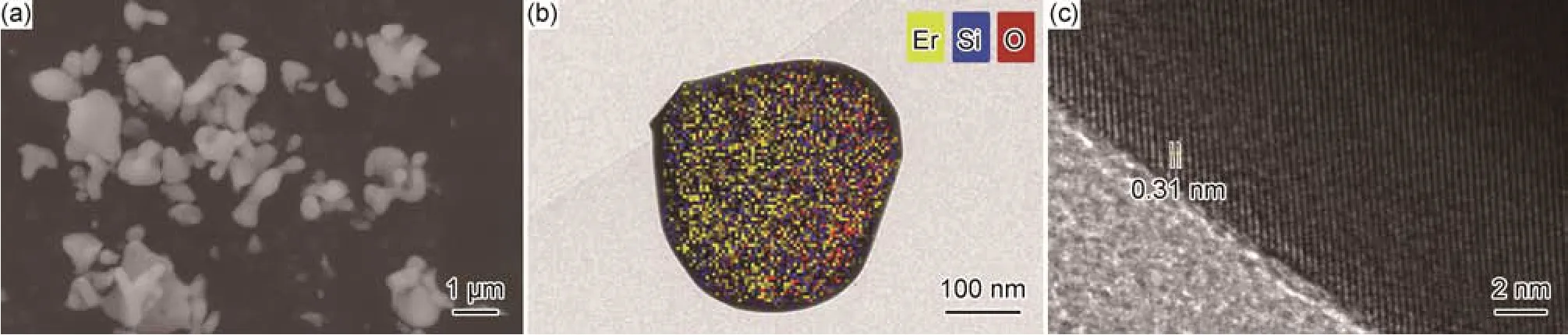

图5 所示为Er/Si 摩尔比为20∶12 时合成前驱体1300 ℃煅烧10 h 制备Er2SiO5粉体的微观形貌。由图5(a)可以看到,并流共沉淀法合成的Er2SiO5粉体呈近球形形貌特征,一次颗粒尺寸分布在200~800 nm 范围内,且Er2SiO5粉体颗粒之间存在明显的团聚现象。纳米级Er2SiO5粉体颗粒表面具有较高的表面能,颗粒之间通过相互靠拢降低系统自由焓可造成团聚,粉体颗粒间的烧结是产生团聚的另一个主要原因。图5(b)所示为单个Er2SiO5颗粒的透射电镜形貌图与元素分布。可以看到,该近球形纳米Er2SiO5颗粒表面仅含Er,Si,O 元素,且各元素分布较为均匀。图5(c)所示为Er2SiO5粉体的高分辨图片。可以看到,Er2SiO5晶体内部晶格条纹清晰,无明显缺陷,其晶面间距为0.30 nm,与X2-Er2SiO5标准PDF 卡片(JCPDS 图卡No.40-0384)中(013)晶面的晶面间距是一致的。

图5 Er2SiO5粉体的微观形貌(a)扫描电镜图;(b)透射电镜图;(c)高分辨图Fig.5 Morphologies of as-synthesized Er2SiO5 powders(a)SEM image;(b)TEM image;(c)HRTEM image

2.6 Er2SiO5粉体的合成机制

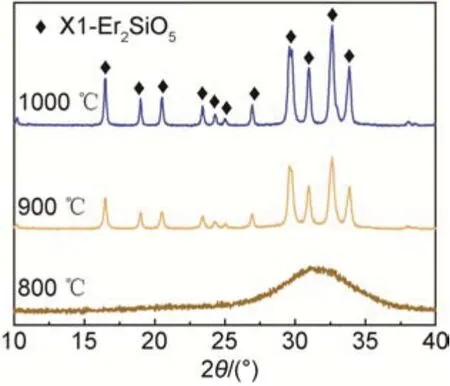

图6 所示为Er/Si 摩尔比20∶12 合成前驱体800~1000 ℃煅烧产物的XRD 图谱。可以看到,当煅烧温度为800 ℃时,煅烧产物表现出明显的无定形态特征,说明前驱体尚未完成向晶体的转化。而当煅烧温度提升至900 ℃和1000 ℃时,产物XRD 图谱中则出现了明显的X1-Er2SiO5衍射峰,且无明显杂质相出现。另外,在800~1000 ℃温度范围内,煅烧产物XRD 图谱中均未见Er2O3的特征峰,这说明并流共沉淀法合成X1-Er2SiO5晶体生成机制不同于固相法,并非通过Er2O3中间产物与SiO2反应生成Er2SiO5,而是由无定型Er2SiO5前驱体逐步转化而成的。

图6 Er2SiO5前驱体800~1000 ℃煅烧10 h 合成粉体的XRD 图谱Fig.6 XRD patterns of Er2SiO5 precursors after calcination at 800-1000 ℃ for 10 h

图7(a)所示为Er2SiO5前驱体及Er2O3,Er(OH)3中Er4d 的XPS 图谱。可以看到,Er2O3和Er(OH)3的Er4d 特征峰分别位于168.28 eV 和168.88 eV,而Er2SiO5前驱体Er4d 特征峰则位于168.98 eV,三种物质Er4d 特征峰的峰位明显不同。由图7(b)可以看到,SiO2,Si(OH)4和Er2SiO5前驱体Si2p 特征峰为分别位于102.86,103.31 eV 和101.65 eV,同样存在明显差异。对于Er2O3和SiO2而言,Er4d 和Si2p 特征峰分别对应于氧化物中Er—O 键和Si—O 键的结合状态,而在Er(OH)3和Si(OH)4中则分别对应于Er—OH 键和Si—OH 键,金属离子配位环境的变化是导致Er4d 和Si2p 特征峰偏移的原因。对比分析Er2SiO5前驱体、Er(OH)3和Si(OH)4的Er4d 和Si2p 特征峰可知,非晶态Er2SiO5前驱体的结构Er(OH)3和Si(OH)4明显不同的,Er2SiO5前驱体中不存在与Er(OH)3内部一致的Er—OH 键形式,也不同于Si(OH)4网络结构中的Si—OH结合模式。相关研究表明:并流共沉淀方法合成Yb2SiO5前驱体是以Si—O—Yb网络骨架形式存在的[33]。因此可以推断,在Er2SiO5前驱体的合成过程中,Er 离子同样可通过占据Si 位点而嵌入至Si—O—Si网络骨架,形成包含Si—O—Er结构单元的网络结构,Er2SiO5前驱体Er4d 和Si2p 特征峰相对Er(OH)3和Si(OH)4特征峰的偏移是Er—O 和Si—O 配位环境变化造成的。

图7 Er2SiO5粉体的XPS 图谱 (a)Er4d;(b)Si2pFig.7 XPS spectra of Er2SiO5 powders (a)Er4d;(b)Si2p

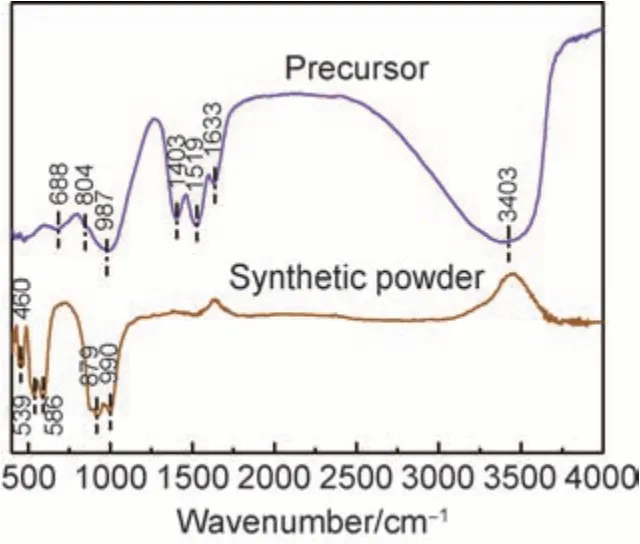

图8 所示为Er2SiO5前驱体及合成粉体的傅里叶红外光谱图。可以看到,在前驱体的FTIR 图谱中,2700~3800 cm-1范围存在一个宽泛且较强的吸收峰,主要是由前驱体中乙醇分子、水分子以及硅醇基中O—H 键的伸缩振动引起的[40-41],1633 cm-1处吸收峰对应残留乙醇与分子水中O—H 键的弯曲振动模式,而1519 cm-1与1403 cm-1处吸收峰则分别对应烷氧基中—CH3和乙醇分子中—CH2的弯曲振动[42]。此外,依据相关研究可以推断:987 cm-1处的吸收峰可对应Si—O—Er 键不对称伸缩振动的TO 模式[33],688 cm-1处吸收峰对应Er—OH 键的弯曲振动[40],而804 cm-1和450 cm-1附近的吸收峰则分别对应Si—O—Si 对称伸缩振动与弯曲振动模式[43-44]。其中,相对于TEOS水解缩聚产物而言[33],Er2SiO5前驱体中Si—O—Si 对称伸缩与弯曲振动明显减弱,说明前驱体中部分Si—O—Si 链中的Si4+被Er3+原位取代,形成了由Si—O—Si和Si—O—Er 组成的无定形Si—O—Yb网络结构。由Er2SiO5粉体的FTIR 图谱可见,2700~3800 cm-1范围未发现明显吸收峰,主要与煅烧过程中前驱体内部乙醇、水分子及硅醇基团挥发或分解有关。另外,Er2SiO5粉体FTIR 图谱的吸收峰主要集中于400~600 cm-1和800~1000 cm-1范围内。其中,990 cm-1处的吸收峰对应Er—O—Er 链中Er—O 键的伸缩振动[37],879 cm-1和460 cm-1处吸收峰对应于[SiO4]四面体中Si—O 键的对称伸缩振动与低频弯曲振动[36,45],而586 cm-1和539 cm-1处的吸收峰则分别对应[ErOx](x=6,7)多面体中Er—O 键的弯曲振动与伸缩振动[46]。在前驱体向Er2SiO5晶体的转化过程中,Si—O—Si 及Si—O—Er 键逐渐被打破,前驱体内部经历了一系列断键和成键过程,并通过结构重组形成了具有单斜结构的Er2SiO5晶体。

图8 Er2SiO5前驱体及合成粉体的傅里叶红外光谱图Fig.8 FTIR of Er2SiO5 precursor and synthetic powder

并流共沉淀法制备Er2SiO5粉体的原理与固相法明显不同,前驱体的合成以及向Er2SiO5的转化经历了一个复杂的物理和化学过程。首先,Er2O3通过与HCl 的化学反应直接得到ErCl3溶液,Er 离子在溶液中是独立存在的;而TEOS 在乙醇水溶液中则会发生水解缩聚反应,形成富含—C2H5和—OH 基团的Si—O—Si网络,且在混合过程中,具有酸性特征的Er3+溶液会加速TEOS 的水解,并可促使Er3+吸附在缩聚形成的Si—O—Si负电网络周围。而在沉淀过程中,碱性母液进一步加速TEOS 的缩聚,促使Si—O—Si网络结构进一步发生交联;同时Er3+则会原位取代Si—O—Si网络中的部分Si 生成Si—O—Er网络结构,如公式(5)所示,最终形成由Si—O—Er构成的非晶态Er2SiO5前驱体。

在煅烧过程中,无定型Er2SiO5前驱体中Si—O—Er结构逐渐破坏,形成[SiO4]四面体、[ErOx]多面体等结构单元,并通过结构重组生成X1-Er2SiO5,而后则随着煅烧温度的升高进一步转变为X2-Er2SiO5结构,如公式(6)~(7)所示。当前驱体中Er/Si 比高于Er2SiO5的化学计量比时,Er3+将会在Si—O—Er网络结构向Er2SiO5晶体转化过程中逐渐析出,并与环境中的氧发生反应,生成Er2O3杂质相。

3 结论

(1)采用并流共沉淀法合成了Er2SiO5粉体,Er/Si摩尔比下降可降低Er2SiO5的结晶温度,且促进X2-Er2SiO5的生成;煅烧温度的升高有助于获得纯X2-Er2SiO5粉体,提高晶体结晶度,但对粉体物相组成没有明显影响;反应体系pH 值的提高则可加速Si—O—Er结构的生成。

(2)当前驱体Er/Si 摩尔比为20∶12,煅烧温度为1300 ℃时,所合成Er2SiO5粉体由单一的X2-Er2SiO5组成,具有纳米尺度的一次颗粒内部成分分布均匀,存在一定的团聚现象。

(3)Er2SiO5前驱体是由Si—O—Er网络结构组成的,Si—O—Er网络结构在煅烧过程中生成[SiO4]四面体和[ErOx]多面体等结构单元,通过结构重组生成X1-Er2SiO5,并最终转变成X2-Er2SiO5。