天然气立式排气管失效原因与机理分析

唐定狼,张建勋,董志伟

(西安交通大学 金属材料强度国家重点实验室, 西安 710049)

天然气管道输送具有成本低、无污染、损耗少且安全快捷等特点[1-4],然而天然气管道内复杂的环境使得天然气管道内容易发生腐蚀,因此,有必要对在役管道进行定期检查,同时排查发生故障的管道并进行原因分析,及时制定补救方案以及预防措施。本次研究对象为某采气厂立式排气管,该管道为规格Φ115.0 mm×6.0 mm 的无缝钢管,材质为316 L 不锈钢。运行压力为4~8 kPa,工作环境pH 值为2~5,工作温度55~65 ℃,服役周期为2 年。输送介质主要为SO2气体,其中含有18%~24%的Na2SO4以及0~3%的Na2SO3。

1 腐蚀形貌检测

该天然气立式排气管服役过程中,由于输送介质及工作环境中含有水、Na2SO4、Na2SO3等腐蚀性物质,当温度、压力变化时,管道内会产生酸性水溶液,使管材受到不同程度腐蚀,如壁厚减薄、内外表面腐蚀、局部腐蚀等,严重时引起管道刺漏或失效[5-9]。因此定期对管道进行检测,掌握整个管线腐蚀情况,确定腐蚀对管线结构完整性危害程度,对管线安全服役具有重要意义。

1.1 管道腐蚀形貌

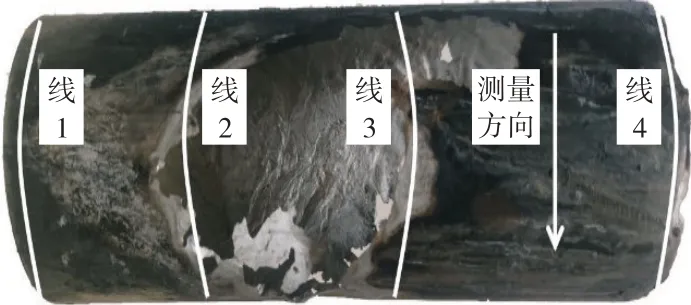

该排气管失效宏观形貌如图1 所示。由图1可知,腐蚀管道外壁形貌极度不均匀,出现大面积的缺口。在管道左端分布有较多黑色物质,在管道右端出现了带状分布的绿色腐蚀产物,这些绿色腐蚀产物产生于管道腐蚀导致的缺口处,且表现为较均匀的平行条带状,说明腐蚀产物与管道内壁腐蚀液体的流出有关,这些颜色的区别是由于腐蚀产物中铁生成了不同化合物导致的。

图1 失效管段宏观形貌

对管道内壁进行清理,管道内壁两处典型位置腐蚀形貌如图2所示。可以看出管道内壁均有明显腐蚀痕迹,管道内壁凹凸起伏,边缘呈不连续曲线,这主要是由于管道发生腐蚀,使得管道的厚度减薄,且不同位置的腐蚀程度不同,因此会产生表面形貌的不均匀现象。管道内壁部分区域表现出一定金属光泽,在凹凸最明显处表现为黑色。

图2 管道内壁腐蚀形貌

1.2 管道壁厚检测

检测腐蚀前后的排气管壁厚并进行对比,计算壁厚减薄的程度,可为估算管线寿命提供依据。

在管道两端及三分之一处进行壁厚检测,如图3所示,每条测试线均为管道一周,每条线上的测试点间隔1.5 cm,测量方向如图3 中白色箭头所示。采用方差表征壁厚的均匀性,方差越大,数据越离散,说明腐蚀程度越不均匀。方差的计算公式为

图3 壁厚检测位置示意图

式中:S2——方差;

x1~xn——壁厚值,mm;

n——测试点数。

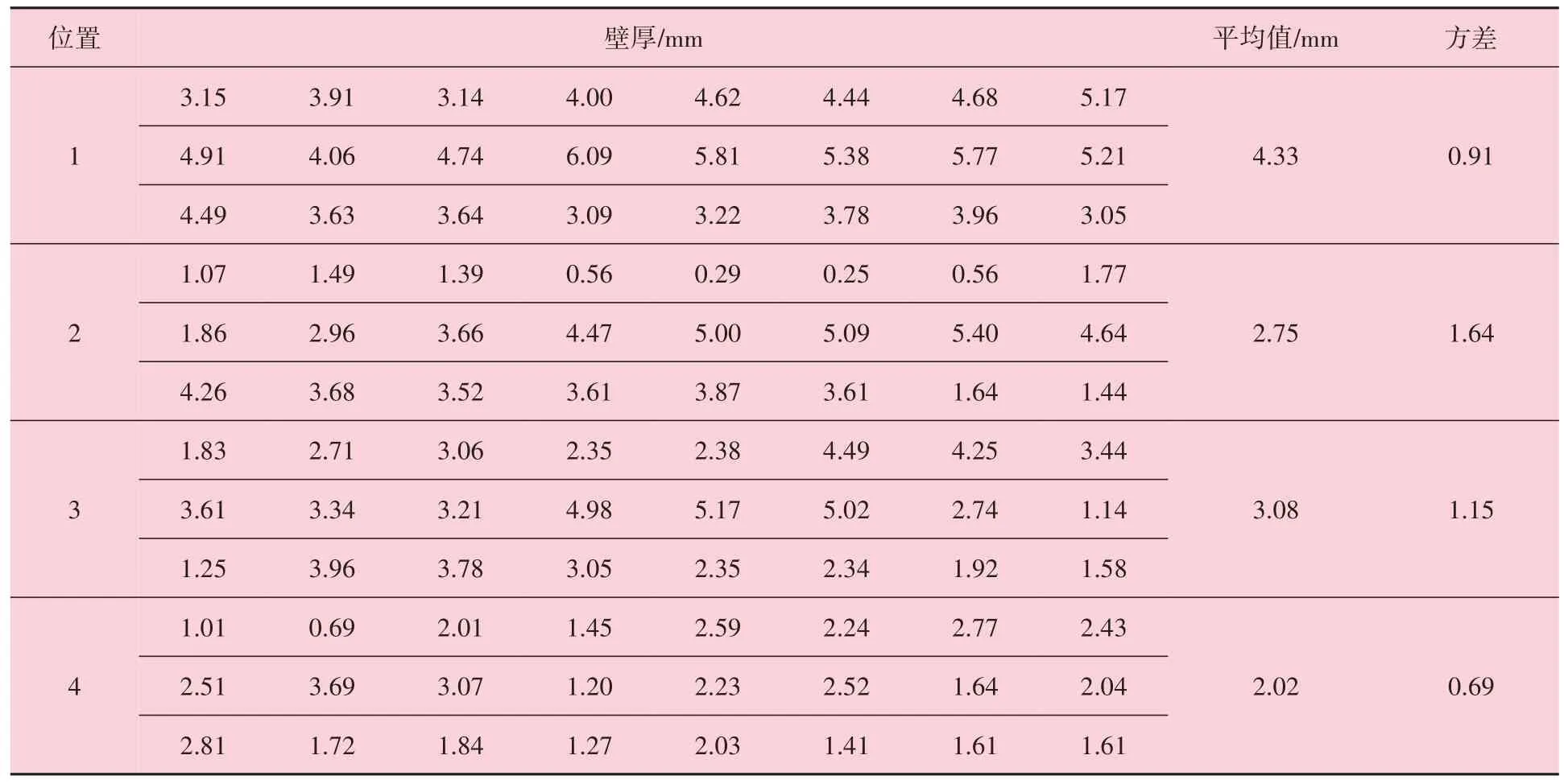

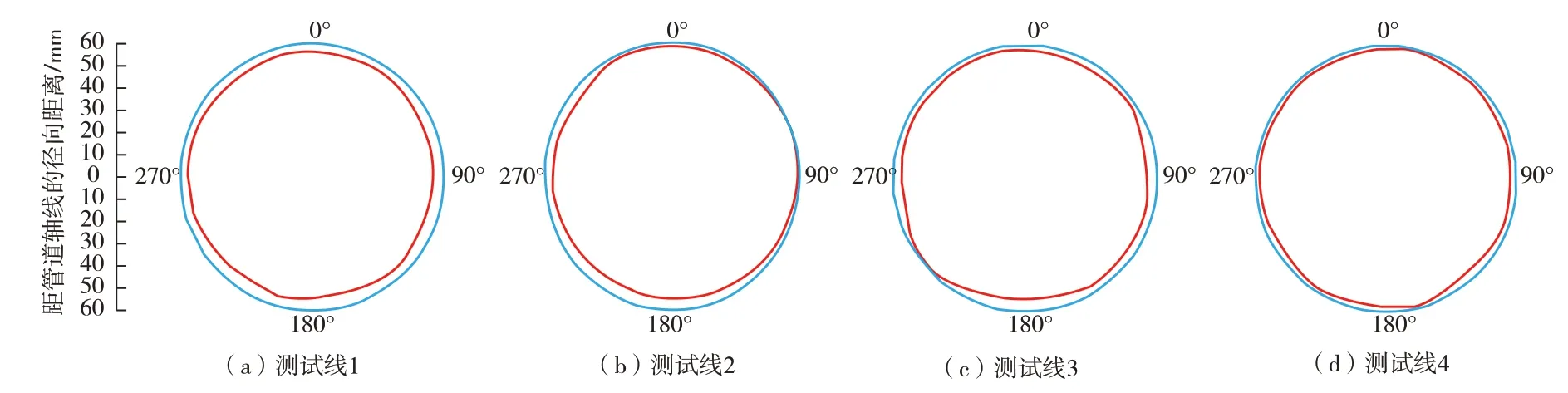

壁厚测量结果见表1。经计算,四条测量线测得壁厚平均值分别为4.33 mm、2.75 mm、3.08 mm、2.02 mm,该四条测试线的方差均较大,尤其是线2 和线3 的方差更大,说明腐蚀后管道壁厚极不均匀,且管道中间腐蚀更严重。

表1 管道壁厚测试结果

图4为排气管壁厚测试情况,蓝色曲线代表排气管的外壁,红色曲线代表排气管的内壁。横轴为圆心角,圆心角为0°的位置在起始点处,纵轴为距管道轴线的径向距离。与其他区域相比,图4(a)中测试线1的蓝色曲线和红色曲线各处椭圆度均较小,且蓝色曲线与红色曲线之间的间距变化较小,该处腐蚀发生较均匀,且管壁减薄最少;图4(b)测试线2中0°~90°区域管壁最薄,管壁最薄处厚度仅有0.25 mm,说明该处腐蚀严重,测试线2其他区域曲线变化程度大,腐蚀情况不均匀,壁厚跨度为0.25~5.40 mm;图4(c)测试线3 中210°~240°区域管壁最薄,管壁最薄处厚度为1.14 mm,说明该处腐蚀严重;图4(d)测试线4中管壁均较薄,各处腐蚀减薄现象在四条测试线中最均匀,局部壁厚减薄最大处虽没有分布在测试线4,但其平均壁厚最小。

图4 管道壁厚测试情况

2 腐蚀产物分析

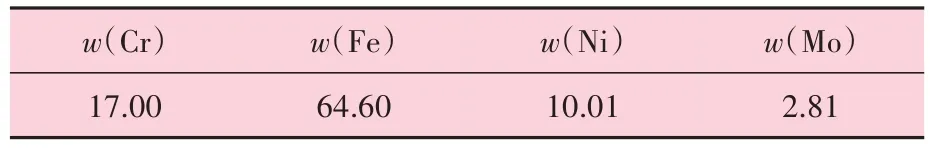

分别从未腐蚀的管道(基材)和腐蚀后的管道中制取试样进行化学成分分析。基材的化学成分见表2,基材的测试面微观形貌及能谱分析结果如图5 所示。

表2 基材的化学成分 %

图5 基材测试面及能谱结果

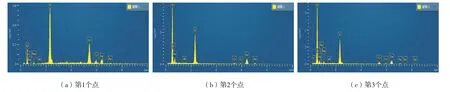

制取的腐蚀试样经超声清洗后,在内、外壁分别选择3 个点进行腐蚀产物分析。内壁3 个点的腐蚀产物能谱图如图6 所示,内壁腐蚀产物的化学成分见表3。由图6 可知,腐蚀管中的Fe、Cr、Ni、Mo 等元素含量都比基材少,未检测到Mo 元素。腐蚀产物中S、O 等元素含量明显增加,还有少量C 元素。此外,腐蚀产物中还有Al 和Na 等元素,是因为该排气管的输送介质及工作环境中含有Na2SO4、Na2SO3等腐蚀性物质。

表3 内壁腐蚀产物的化学成分

图6 内壁腐蚀产物谱图

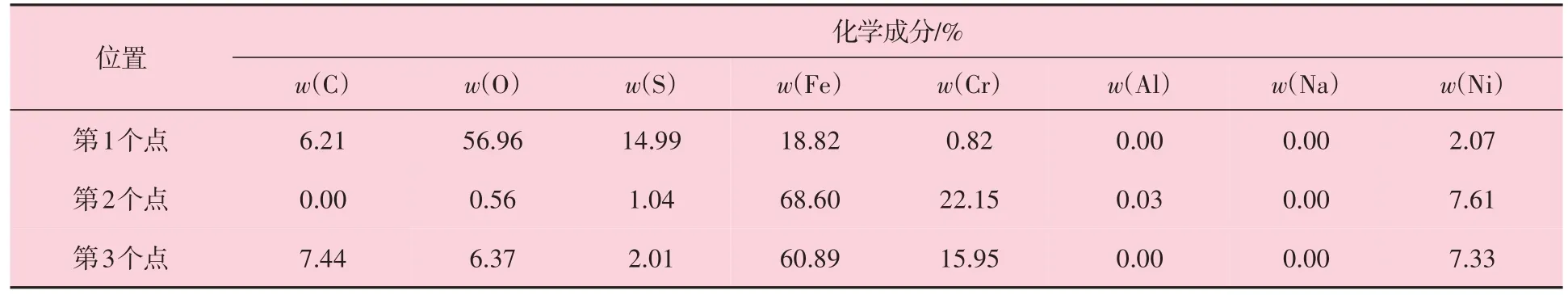

腐蚀管外壁腐蚀产物化学成分见表4,能谱分析结果如图7所示。与表3对比可知,管体外壁的腐蚀产物中Ni、Fe等元素的含量多于内壁,说明该管材的腐蚀是从内壁逐渐向外壁渗透腐蚀。

表4 外壁腐蚀产物的化学成分

图7 外壁腐蚀产物谱图

对腐蚀产物进行X射线衍射分析,结果如图8所示,腐蚀产物主要为FeSO4以及Fe 的氧化物Fe2O3,同时包含少量FeCO3和FeS,表明管道内部发生明显腐蚀现象。从产物FeCO3可推断管道内发生了CO2腐蚀;FeS说明管道内存在H2S,H2S遇水会发生电化学均匀腐蚀[10-14],Fe充当阳极发生溶解,使管道局部壁厚减薄,发生蚀坑或穿孔。

图8 腐蚀产物谱图

3 力学性能分析

3.1 硬度分析

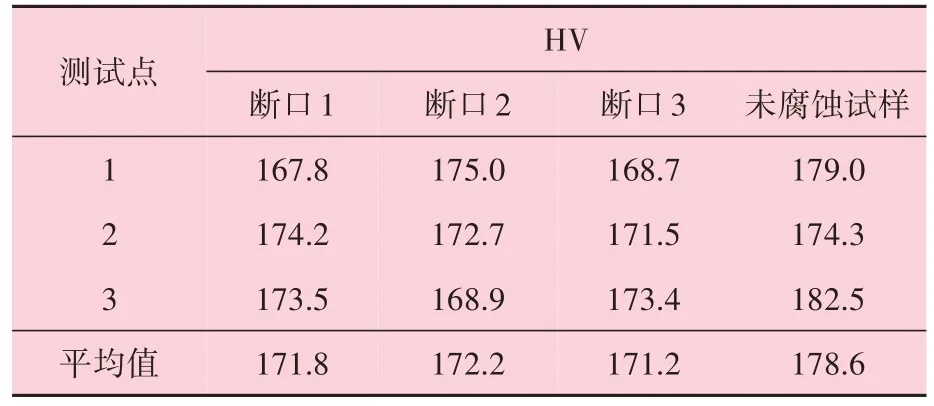

为了对比腐蚀区域和未腐蚀区域的硬度差异,对不同区域进行显微维氏硬度测试。从腐蚀管中分别截取4 个区域,如图9 所示,其中图9(a)~图9(c)为断口腐蚀区域,图9(d)为未腐蚀区域。从4个区域中分别截取一个小试样进行硬度测试,硬度测试结果见表5,可以看出,腐蚀减薄区域与未腐蚀区域的维氏硬度值相近,均为170HV0.2~180HV0.2。

表5 维氏硬度测试结果

图9 不同硬度测试试样形貌

3.2 微压剪强度分析

微压剪试验特别适用于测定非均质材料各狭窄区域内材料的机械性能参数,绘制的性能梯度曲线能直观、定量、连续地描述整个非均质区域的强度和塑性分布[15]。微压剪试验方法是采用压头以一定速度冲压被夹持的试样薄片,并记录试样变形到失效整个过程中的载荷-位移数据,能很好反映管道内外壁、焊接接头微区的力学性能。微压剪的载荷位移曲线主要可分为弹性变形阶段、弹塑性变形阶段和断裂阶段。在整个阶段中,关注的是微压剪强度,因此选取最大加载载荷Pmax,然后计算出剪切强度,计算方法为

式中:D——冲头直径,mm;

Pmax——最大加载载荷,N;

σ——剪切强度,MPa;

δ——微压剪试样的厚度,mm。

从腐蚀管道中任取一个腐蚀区域,如图10 所示,从图10 所示红色矩形位置制取一块规格为60 mm×10 mm 试样,在管道壁厚允许范围内,分别在试样的内表面和外表面采用线切割工艺制备出规格为60 mm×10 mm×0.7 mm的薄片,然后用砂纸将线切割的痕迹磨掉,确保其表面光洁度,并使得试样的厚度减薄至0.6 mm 左右。用酒精进行清洗,在上面标记测试点,然后对试样进行剪切试验,压头直径为2 mm,压头下压速度为 0.36 mm/min。

图10 微压剪取样示意图

剪切试验结果如图11所示,由曲线图可知,曲线有一定的波动,但整体较平缓,说明排气管内、外壁的微压剪强度值变化不大。两条曲线趋势相同,且曲线位置相近,说明排气管内壁和外壁的微压剪强度差别不大。

图11 剪切试验结果

4 显微组织和微观腐蚀形貌分析

金相取样位置如图9 所示,选用3%硝酸酒精溶液对宏观和微观金相试样进行腐蚀,腐蚀时间为15~20 s。使用SMA-745T 宏观金相显微镜、尼康MA200 微观金相显微镜(OM)以及EV0-10 扫描电子显微镜(SEM)对试样进行组织形貌观察和表征。图9中对应的不同断口位置处的宏观金相照片如图12 所示,图中金相底部为断口外壁,金相顶部为断口内壁。可以看出,未经腐蚀的试样金相组织顶部和底部均比较平整。3 个断口试样的外壁部分均比较平整,边缘连续,没有明显的腐蚀现象,而断口内壁边缘为不连续的曲线,呈现出一定的锯齿状,断口1处最为明显,这些更加证明了该排气管是从内壁开始腐蚀的。

图12 不同位置处的宏观照片

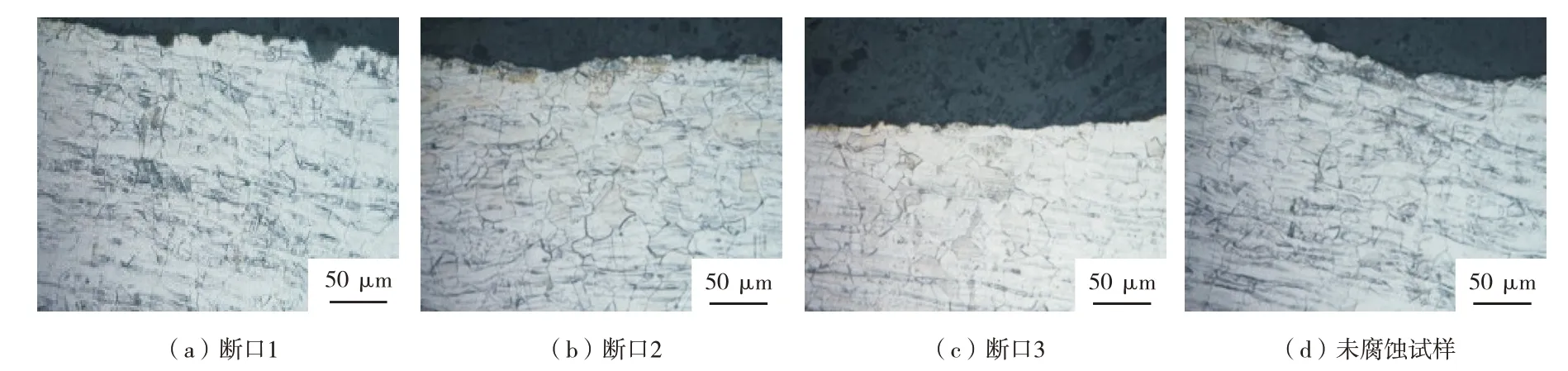

由于排气管内壁腐蚀严重,所以内壁的微观腐蚀形貌是关注的重点,图13 为不同位置试样内壁的微观组织。图中试样的上边缘为内壁,由图可知,断口1 和断口2 的内壁没有断口3 和未腐蚀试样的内壁平整,并且断口1、断口2 内壁有很多深浅不一的腐蚀坑,内壁组织比中间的组织细小,这可能是由于排气管制造过程中对管子外壁进行了局部加热,或者制管后对外壁进行了热处理,使得外壁组织粗大。图13(d)为未腐蚀试样的金相组织,可以看出,金相组织呈现典型的奥氏体形貌,晶粒大小分布均匀。通过图13 可以看出,腐蚀后试样中间区域的组织和未经腐蚀的组织相差不大,说明腐蚀对组织的影响不大,同时也说明了显微硬度结果中腐蚀减薄区域与完好区域的维氏硬度值相近的原因。

图13 不同位置处的显微组织

断裂面的微观腐蚀形貌如图14 所示,可以看到3 个断口均存在腐蚀现象,以断口1 处最为严重,在断口2和断口3 的断面处尚可以观察到管材316L 不锈钢的组织,部分区域出现了凸起,如图14(b)和图14(c)所示,这说明沉淀物残留在管道内壁,导致该区域腐蚀存在从外表面某个点直接进入金属材料内部腐蚀的情况,使得这一小部分的金属两侧都受到腐蚀,加快了腐蚀速率。

图14 断裂面微观腐蚀形貌

试样表面的腐蚀产物呈尖晶石状,尺寸较均匀。在沉淀较多处腐蚀产物排列紧密,且存在与基体结合较为疏松的聚集态氧化产物,这是管道与O2、CO2和H2O 接触发生腐蚀的结果。氧化产物中存在尖晶石型结构的颗粒物,这是因为在较长时间的熔盐腐蚀下试样基体中的Cr 扩散到氧化层,逐渐形成尖晶石。在腐蚀产物密集处Cr 含量高于其他区域,随着时间的延长,颗粒尺寸变小并且会结合得更紧密,在氧化膜生长的过程中产生的应力导致自身变形,形成了如图14(a)和图14(c)中这种连续的团絮状聚集的颗粒状腐蚀产物。

5 腐蚀机理分析

试验钢管材质为316L 不锈钢,不锈钢的耐蚀性主要源于其表面形成钝化膜的保护性,而其腐蚀往往是由钝化膜的溶解破坏引起。一般认为不锈钢表面的钝化膜由两层组成,内层为阻挡层,主要由Cr2O3组成,外层主要由Fe2O3和氢氧化物组成。研究表明,不锈钢钝化膜外层由较多的FeO、Fe2O3和较少的Cr2O3组成,内层主要由Cr2O3、Cr(OH)3和金属Fe、Cr 组成,不锈钢表面钝化膜的性能好坏直接决定其在恶劣环境下的使用寿命。该排气管输送介质含有18%~24%的Na2SO4以及0~3%的Na2SO3,输送介质中SO2-3的产生是因为发生了如下反应

6 结 论

(1)排气管壁厚不均匀,内、外壁微压剪强度的差别不大。

(2)排气管显微组织为典型的奥氏体组织,组织晶粒大小相当,比较均匀,晶粒内分布着极少量夹杂物。

(3)该排气管的主要腐蚀因素为H2S、CO2导致的化学腐蚀,CO2、O2和H2O 与管道接触发生腐蚀,产生了较为疏松的聚集态腐蚀产物,最终导致管道的腐蚀。