TBM法超长隧洞物料高效运输技术研究

徐海峰 徐鹏祖 杨延栋

(1.中铁隧道股份有限公司,河南 郑州 450001;2.盾构及掘进技术国家重点实验室,河南 郑州 450001;3.中铁隧道局集团有限公司,广东 广州 511458)

随着我国水资源高效开发利用、西部大开发、交通强国等战略的全面实施,水利、交通、能源等多个领域越来越多的超长隧洞(>20km)急需修建[1],岩石隧道掘进机(Rock Tunnel Boring Machine,TBM)已成为超长隧洞修建的首选工法[2],但采用TBM修建超长隧洞时穿越的地质条件越来越复杂,使其对物料运输的要求也越来越高。

针对隧洞物料运输,专家学者已开展了大量的研究工作。张亚洲等[3]基于施工物料运输方式、运输需求、无人运输发展现状及存在的挑战方面,提出了盾构隧道施工物料无人运输的五大关键技术;袁涛[4]分析了普通轨道运输车在大坡度、小直径盾构隧道物资运输中的可行性;黄兵等[5]以大伙房水库输水工程超长隧道为依托,针对混凝土物料的垂直运输进行了研究;顾嫣等[6]分析了电机车无人驾驶物料运输系统的装载物识别、避障、定位、行车调度等技术痛点和难点,进而对系统架构和信号链接进行了设计;穆永刚[7]依托武汉轨道交通7号线一期工程第7标段,研发了变频式轨道横移变跨装置和快速出渣用轨道运输系统;宋德华等[8]以某电力隧道工程项目为例,针对小转弯半径隧道特点,通过理论分析模拟,创新性地取消了管片运输小车,采用管片卸载器、一次单梁吊机、二次双梁吊机结合的管片运输系统,配合前置关节轴承螺旋输送机、浮动可调节式带式输送机渣土输送系统,实现了物料运输安全高效、运行顺畅、清洁文明的要求;廖有林等[9]依托新疆某工程,研究了隧道长距离布设及科学运输管理问题;张万军[10]通过对TBM出渣及物料运输方式的技术和经济比较,确定了TBM施工的运输方案;刘钢等[11]通过对TBM掘进过程中物料运输的研究,为实现TBM施工特点提供了帮助。

滇中引水香炉山隧洞下游TBM独头掘进段长达21.39km,Ⅳ、Ⅴ类围岩及不良地质占比达67%,导致物料运输量极大、运输效率极低,上述研究尚不能有效解决该工程所面临的物料运输困难,因此,针对该工程有必要研究TBM法超长隧洞物料高效运输技术,从而提高物料运输效率、缩短隧洞施工工期。

1 工程概况

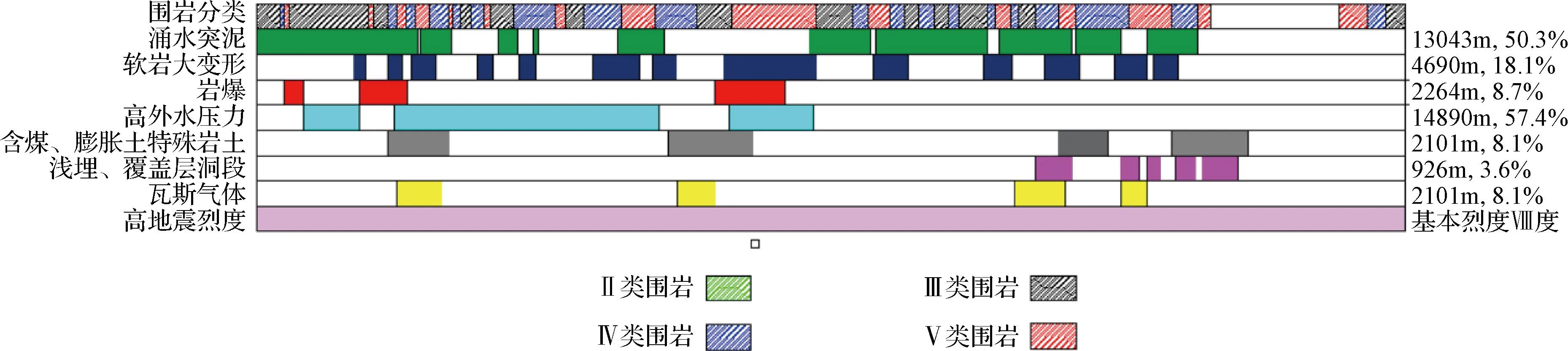

香炉山隧洞位于中甸—丽江—大理地震活动带,带内活动断裂发育、地震构造复杂、强震频度较高,对应的地震基本烈度为Ⅷ度。隧洞区褶皱、断裂发育,隧洞穿越存在洞室抗剪断及震中区抗震的问题。标段隧洞区主要岩性有灰岩、玄武岩、泥页岩夹砂岩灰岩及第四系覆盖层等。标段穿越褶皱构造2处、断层12条(876m)、活动大断裂带1条(156m)、岩爆段4段(1539m),软岩大变形段8段(3676m),浅埋段长约2342m(埋深30~80m),可溶岩段2段(12km),全隧最大涌水段涌水量3960m3/h,Ⅳ、Ⅴ类围岩占标段长度的60%,且围岩变化频繁,施工连续性差。

隧洞围岩类型主要为Ⅲ、Ⅳ、Ⅴ类,其中:Ⅲ1类围岩长约3.0km,Ⅲ2类围岩长约7.2km,Ⅳ类围岩长约10.4km,Ⅴ类围岩长约5.2km。Ⅳ、Ⅴ类围岩约占隧洞长度的60%,洞室围岩稳定问题较为突出。由于围岩整体偏差导致初支材料需求量较大且独头运输时间较长,运输难题较突出。香炉山隧洞不良地质布置图见图1。

图1 不良地质布置

2 物料运输难点

2.1 物料运输问题分析

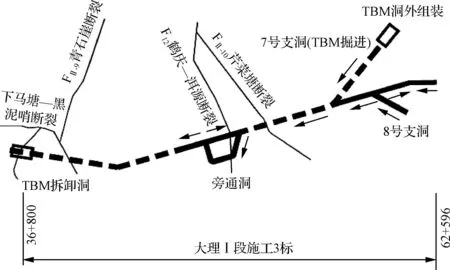

滇中引水香炉山隧洞线路全长62.596km,共分为大理Ⅰ段施工1标、大理Ⅰ段施工2标、大理Ⅰ段施工3标三个标段,其中1标采用钻爆法施工,2标和3标主要采用钻爆法施工,3标TBM从7号支洞始发向上游独头掘进长达21.39km,正洞采用机车有轨运输,支洞采用汽车无轨运输,物料通过设置在7号支洞与正洞交叉处的45t和10t行吊转运。大理Ⅰ段施工3标的施工支洞布置及分段见图2。

图2 大理I段3标的施工支洞布置及分段示意图

大理Ⅰ段施工3标Ⅳ、Ⅴ类围岩及不良地质占比高达67%,初期支护所需的钢拱架、钢筋排、锚杆以及湿喷混凝土等物料需求量极大;另外,二次支护与TBM掘进同步施工,也需要大量增加材料供应量。混凝土与钢材的日需求量见表1。

表1 不同类别围岩支护物料日需求量

隧道支护所需的混凝土和钢材均需从地面通过无轨运输汽车沿7号支洞运输至7号支洞与正洞交叉口处,再通过布置在物料转换洞的45t和10t行吊(见图3),将物料转运至正洞内的有轨运输机车上。因此,物料转运成为物料高效运输的瓶颈之一。

图3 物料转换洞行吊布置

原设计物料有轨运输的轨道铺设在钢轨枕上,钢轨枕等间隔固定在弧形面仰拱上,轨枕与轨道接触面相对较小,有轨运输机车车速受到严重限制,仅能达到5~7km/h,随着隧道TBM掘进距离的增加,有轨运输的时间将大幅度增加。

2.2 物料运输方式转换方案优化

新增运输通道的作用主要是为洞内转运衬砌混凝土,降低物料转换洞材料转运压力,提高材料转运效率,避免因材料运输不及时而影响洞内施工效率。在香炉山隧洞7号施工支洞(桩号X7K1+505.5)与8号支洞控制段上游(桩号DLI58+383)新增长度为108m的混凝土运输通道,新增运输通道见图4。

图4 新增运输通道布置

在新增运输通道末端设置1.5m×4.5m×16m(高×宽×长)的混凝土转运平台(见图5),混凝土罐车通过7号支洞和新增运输通道无轨运输运至倒料平台处,再通过罐车下料口将罐车内的混凝土转运至机车内燃罐内,最后通过机车编组将混凝土运至衬砌作业面。不但减少了大型辅助设备(如行吊等),而且提高了混凝土转运效率。

图5 混凝土转运平台布置

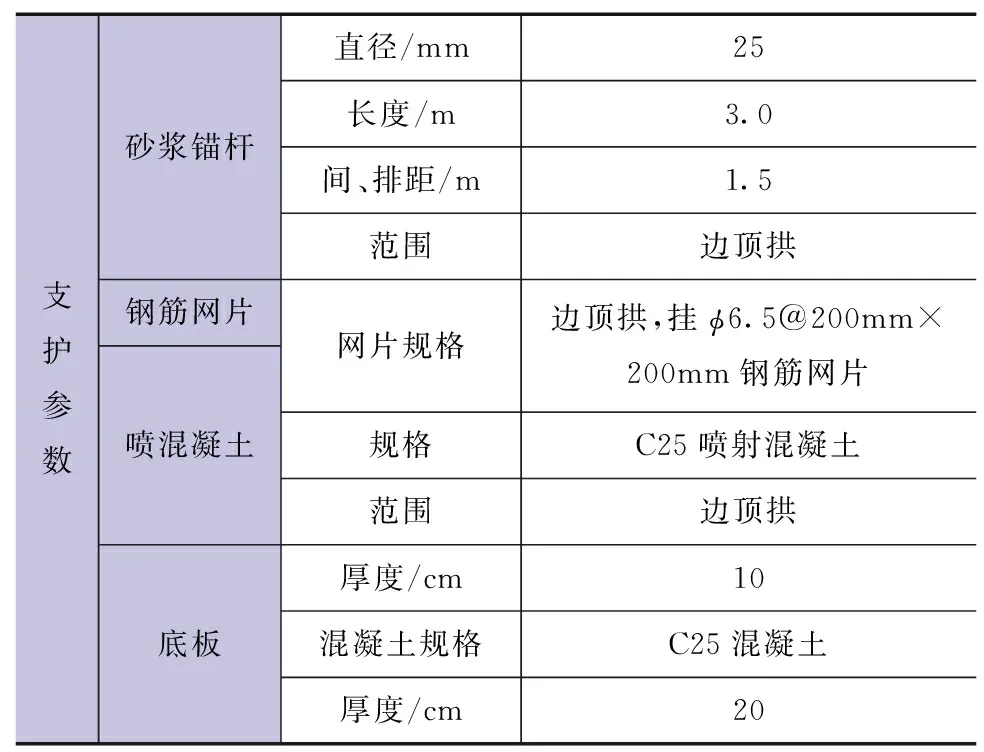

新增运输通道采用钻爆法施工,洞身断面设计为城门洞形,成洞尺寸6.8m×5.4m(宽×高),圆弧半径5.63m。新增运输通道支护情况见图6,Ⅲ类围岩支护参数见表2,Ⅳ、Ⅴ类围岩支护参数见表3。

表2 Ⅲ类围岩支护参数

表3 Ⅳ、Ⅴ类围岩支护参数

图6 新增运输通道支护 (单位:m)

2.3 有轨运输轨道支撑优化

2.3.1 有轨运输轨道支撑优化需求分析

正洞有轨运输原设计采用钢轨排+轨枕运输轨线,受钢轨排的加工精度和支撑结构与仰拱面接触点相对位置不稳定等影响,其整体稳定性较差,在运输过程复杂动载作用下,有轨机车存在“跳道”的风险,跳道发生后处理恢复时间较长,以及考虑机车启动、停止过程中提速、降速及穿越衬砌台车、排水泵站等工位运行过程中刹车、停车等因素,根据以往TBM施工机车运输管理经验,机车组在钢轨枕轨道上实际平均运行速度仅为5~10km/h。如引松供水工程施工期间有轨运输方案采用钢轨排有轨运输,实际统计平均运行速度约为7km/h,而投标文件中的编组列车运行速度12km/h为机车提速后的理论最大稳定运行速度。因此,当TBM掘进距离超过15km时,人员、材料从洞外到达作业面需2~3h,大量时间花费在运输途中,无法满足TBM持续快速掘进与同步衬砌施工要求。同时,混凝土衬砌浇筑过程可能由于间隔时间过长而形成冷缝,对隧洞施工安全和施工质量保障较为不利。若在TBM段二衬仰拱上增加平底承轨台,轨道固定在承轨台混凝土面上后稳定牢固,有利于提升有轨机车运输速度。在建的引汉济渭工程在隧底铺设了仰拱预制块后,实际有轨运行速度为13~18km/h;甘肃引洮供水工程采用单护盾TBM掘进施工,在仰拱块中间设置了中心水沟后,实际有轨运行速度为13~18km/h。本工程TBM段二衬仰拱上增加了平底承轨台后,预计有轨机车运输速度可提升到15~20km/h。当TBM掘进距离超过15km时,人员、物料等从洞外到达作业面时间可缩短至约1h,有轨机车运输速度的提高可较大幅度地改善各类资源的运输保障效率,能够满足长距离独头掘进条件下TBM持续快速掘进与同步衬砌施工的需要,同时也有利于改善人员施工作业条件。

2.3.2 承轨台优点分析

在整个施工期内钢轨枕支撑结构长期浸泡在水中经受水流冲刷,同时持续受到运输重载机车动载影响,存在锈蚀断裂的可能。而长距离的TBM施工加大了钢轨枕支撑结构锈蚀断裂出现的频次以及检查难度,这对机车运行安全和施工运输保障构成重大潜在风险。而在洞内各作业程序交叉的条件下进行钢轨枕支撑结构的拆除与重新安装,势必造成运输中断,影响TBM掘进施工和同步衬砌作业。

施工期内隧洞围岩渗涌水均通过钢轨枕下方空间排出,长时间使用将产生大量泥沙淤积,而钢轨枕及其支撑结构的布置使得清淤工作难以进行。整个施工期内持续性的泥沙淤积将明显减小钢轨枕下方的排水空间,当出现较大洞内渗涌水时,可能导致轨道全段被淹,有轨机车在水中运行安全风险极大,同时高位淤积下钢轨枕支撑结构锈蚀断裂的隐患更为突出。若在TBM段二衬仰拱上增加平底承轨台,承轨台两侧铺设用于机车行走的钢轨,中间布置排水沟槽,使洞内衬砌段防渗固结灌浆后的围岩渗水通过中间排水沟槽自流排出,隧洞衬砌段以前的围岩渗涌水由专用排水管道顺坡抽排,钢轨结构可避免漫水运行,有轨机车运行安全较有保障。设置中间排水沟槽也使清淤工作易于实现,便于解决排水通道内的淤积问题。因此,在TBM段二衬仰拱上增加平底承轨台将对洞内安全文明施工有利。

与圆形衬砌条件下的活动式钢轨枕方案相比,在TBM二衬仰拱上增加承轨台后将减小隧洞过流断面面积,增加承轨台部分相关工程量和工程投资,但同时也省去了活动式钢轨枕方案下钢轨枕结构的加工、运输、安装、维护、拆除费用。活动式钢轨枕方案下,施工期内隧洞围岩渗涌水均通过钢轨枕下方空间排出;而二衬仰拱承轨台方案下,中间排水沟槽由于排水断面相对较小,施工期主要用于洞内衬砌段防渗固结灌浆后的围岩渗水自流排出,隧洞衬砌段以前的围岩渗涌水则由专用排水管道顺坡抽排,二衬仰拱承轨台方案须增加专用排水管道措施。总体而言,香炉山隧洞是滇中引水工程的关键控制性工程,深埋高地应力、岩溶发育等不良地质条件下的大断面超长距离独头掘进是本TBM施工面临的关键技术难题,存在诸多制约工程安全、质量、进度的不利因素。因此,在施工方案可行,不影响隧洞使用功能、安全并有限增加工程投资的前提下,可考虑采取更好的保障措施以降低施工过程中的综合风险,确保TBM施工实现安全、质量、进度和经济的综合目标。在TBM二衬仰拱上增加承轨台方案相对于圆形衬砌条件下的活动式钢轨枕方案具有一定的比较优势,但也存在部分不利影响,有必要对此开展进一步研究。

2.3.3 承轨台结构设计

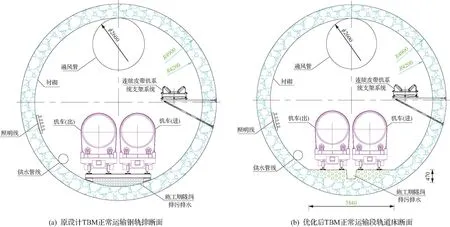

在保证过流断面和隧洞永久结构设计的前提下将原设计的现浇圆形仰拱调整为平底凹形排水槽现浇仰拱,其两侧平底作为运输轨线的整体混凝土道床,中间凹形槽作为施工期的排水沟槽,按照原设计圆形衬砌施工时,洞内运输采用将活动式钢轨枕放在已衬砌的弧形仰拱表面的方式,根据以往的TBM施工机车运输管理经验,机车组在钢轨枕轨道上实际平均运行速度仅为5~10km/h。若采用建议方案调整衬砌后,轨道直接平放在承轨台混凝土面上,接触面积大,稳定牢固,参照引汉济渭和甘肃引洮供水工程,预计有轨机车的运输速度可提升至15~20km/h。以内径8.4m的Ⅳ、Ⅴ类围岩支护衬砌结构断面为例,相较于原设计衬砌结构,拱底增加承轨台厚度最大为47cm,宽度约384cm。调整后断面面积是54.19m2,面积减少1.23m2,占原过水断面的2.22%。同时,衬砌底部结构发生了变化,为了保证后期运营期间整体结构强度不低于原设计要求,需对底部衬砌配筋进行局部优化调整。TBM正常运输断面见图7。

图7 TBM正常运输断面

3 结论与讨论

a.针对无轨运输与有轨运输仅依靠支洞与正洞交叉口的行吊导致运料转运速度受限的问题,通过新增混凝土专用运输通道与倒运平台,降低了物料转换洞吊运压力,有效提升了物料无轨运输与有轨运输的转换效率。

b.针对有轨运输钢轨排+轨枕运输轨线导致的运输速度受限的问题,通过增设仰拱承轨台来代替钢轨枕支撑有轨运输轨道,提高了有轨运输轨道安装质量,有效提升了有轨运输的运行速度,大幅度缩短了超长距离物料有轨运输时间。

c.有轨运输采用承轨台方案后,轨道直接平放在承轨台混凝土面上,接触面积大、稳定牢固,有轨机车的运输速度可提升至15~20km/h,各类资源的运输保障能力可提升3~5倍;钢轨宽面与混凝土表面全部接触,可避免活动钢轨枕两端长时间频繁地对已衬砌段的仰拱混凝土表面的冲击破坏;隧洞排水有专用沟槽,排水顺畅,可避免钢轨枕被淹及长期锈蚀对仰拱混凝土面的侵蚀,同时有利于安全文明施工,更加有利于TBM快速掘进与同步衬砌相匹配的施工,大幅度提升超长距离独头施工的整体作业效率。