弹性环挤压油膜阻尼器支撑下的柔性转子系统动力学分析*

赵先锋 杨洋† 王子尧 路宽 曾劲 杨翊仁

(1. 西南交通大学 力学与航空航天学院,成都 610031)

(2. 中国航空发动机研究院,北京 101304)

(3. 西北工业大学 力学与土木建筑学院,西安 710072)

引言

弹性环挤压油膜阻尼器(ERSFD)充分结合挤压油膜阻尼器(SFD)减振特性和支承弹性特点,被广泛应用于航空发动机转子系统中[1].对于传统的挤压油膜阻尼器而言,当转子涡动较为严重时,极易诱发油膜振荡、振动突跳等不利现象,对转子系统的平稳运行产生不良影响[2].相较于此,弹性环挤压油膜阻尼器在油膜间隙中引入了附加的弹性环结构,并且弹性环内外侧均具有交错分布的弧形凸台,能够将轴承外环与轴承座之间的间隙分割成多个独立的油膜区域,有效避免油膜振荡的发生.其中,靠近轴承座的部分称其为外油膜,而与之相反的称其为内油膜.当润滑油受到挤压产生油膜力时,该作用力会传递到弹性环上,继而引起结构变形.同时弹性环变形亦会引起油膜间隙发生变化,导致油膜力发生改变.由此可以发现,弹性环挤压油膜阻尼器中存在典型的双向流固耦合现象.

国内外学者对ERSFD进行了广泛研究.周明等[3]基于流体动压理论,提出了弹性环挤压油膜的减振机理.Xu等[4]利用有限元法研究了ERSFD渗油孔的分布对油膜阻尼特性的影响,探讨了油膜力与孔口位置在轴向和圆周方向的关系,结果表明:孔口分布可以调节阻尼系数.周海仑等[5]采用双向流固耦合原理及动网格技术,计算了内外层油膜的压力,开展了凸凹台数量、几何尺寸和油膜间隙对油膜动力特性的影响规律.李岩等[6]研究了配合关系对油膜阻尼器减振特性的影响,实验结果表明:弹性环内凸台为过盈配合时可能会导致阻尼器减振失效.王震林等[7]基于厚板理论建立了弹性环的运动方程,采用分时迭代方法将弹性环-油膜的控制方程进行耦合求解,结果显示:刚度主要与弹性环厚度有关,阻尼主要取决于凸台高度.江志敏等[8]采用流固耦合技术模拟二维ERSFD,发现在导流孔处流速较大,并探讨了ERSFD的减振机理以及与传统SFD在减振机理上的行为差异.该结果表明:ERSFD油膜压力呈现出与油腔间隔相关的阶梯状分布.Chen等[9]研究一种带ERSFD的螺旋锥齿轮传动动力学模型,发现了ERSFD支承具有良好的减振效果.

此外,围绕ERSFD支撑下的转子系统动力学特性研究亦取得了一定的研究进展.针对组合支撑的转子结构,罗忠等[10]进行系统性评述,阐明了不同支承的力学特征.Pang等[11]利用平均法分析了ERSFD轴承参数与转子系统分岔行为的潜在关联.何洪等[12]对ERSFD支承的增压转子动力特性进行研究,分析弹性环阻尼器交叉刚度的影响甚小.Han等[13]基于半解析法求解ERSFD支承下转子系统动态特征,揭示了油膜特性和突加激励对其影响规律.杨洋等[14]建立了双盘转子模型,研究不平衡故障下碰摩非线性行为.曹磊等[15]研究了ERSFD支承下转子的临界转速,证实影响临界转速的最大因素体现在凸台处的接触状态.李兵等[16]实验探究了弹性环凸台高度、供油条件、滑油温度和不平衡量等条件下ERSFD的动力学特性,结合转子振动响应,发现弹性环凸台高度较小时,系统的减振特性更为理想.张蕊华等[17]提出了一种挤压油膜阻尼器的刚度分析方法,采用将油膜刚度和外环进行串联得到其等效刚度.熊万里等[18]基于Navier-Stokes方程动网格技术,发展了一种计算ERSFD轴承刚度和阻尼的新方法.

综上所述,关于ERSFD支撑下柔性转子系统非线性动力学特性的研究尚不充分.针对这一情况,本文首先借助ANSYS WORKBENCH仿真平台对ERSFD进行双向流固耦合分析,辨识出不同轴颈涡动下ERSFD所提供的等效刚度和等效阻尼.在此基础上,将其引入至柔性转子中,进行系统级非线性动力学特性研究,给出不同运行工况下系统的非线性动力学特性.通过对比线性支承和非线性支承,对比分析ERSFD引发的非线性动态特征.研究结果以期为转子系统的结构设计和故障诊断提供一定的技术支持.

1 弹性环挤压油膜阻尼器双向流固耦合分析

1.1 ERSFD结构建模

根据表1给出的某转子系统中弹性环挤压油膜阻尼器(ERSFD)结构参数,利用SOLIDWORK进行精细化实体建模,如图1所示.其中,弹性环上依次分布了内外交错的凸台,将油膜形成错落有致的内外两层,且内外层油膜之间通过导流孔连接.

图1 ERSFD结构示意图Fig.1 Schematic diagram of ERSFD structure

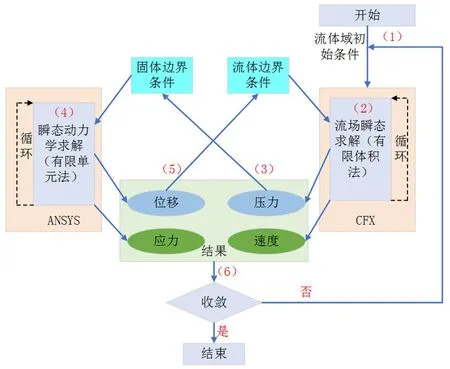

为获取弹性环挤压油膜阻尼器的支承力学特性,采用双向流固耦合方式进行数值分析,其计算流程图如图2所示.首先将ERSFD实体模型导入至WORKBENCH中进行切块化网格划分,并结合弹性环结构区域和油膜分布区域进行相关界定,依次定义为SOLID和FLUID区域.为反映结构和流体之间实时的相互作用,利用TRANSIENT STRUCTURE和CFX进行耦合计算.在当前时间步下,分别对弹性环变形和油膜压力收敛性进行判断,将收敛后结果在耦合系统中进行数据实时交换,并进行总体收敛性判断.倘若结果收敛,则进入下一个时间步计算,否则重复上述计算直至收敛.

图2 双向流固耦合计算流程图Fig.2 Chart of bidirectional fluid-structure coupling calculation

在ERSFD运行过程中,将弹性环内凸台与转子轴颈进行紧密接触处理,两者接触面上具有相同的运动形式,并且忽略轴颈与内凸台的摩擦效应.同时,外凸台与阻尼器外壳之间的摩擦亦不予考虑.弹性环边界条件设置如下:(1) 弹性环轴向方向施加远程位移约束,限制其轴向和绕三个轴的转动;(2) 流体和固体接触面建立流固耦合面,在该面上进行数据传递;(3) 弹性环外凸台处施加固定约束;(4) 由于转轴受到不平衡激励的作用,轴颈的运动形式以涡动形式为主,不考虑转轴本身的自转,所以施加周期位移激励,以模拟轴颈涡动,其具体表示形式如下:

xin=einsin(ωt)

yin=eincos(ωt)

(1)

其中,xin、yin分别为x,y方向位移,ein表示轴径激励幅度,ω表示转子运行转速.

此外,在流体域中边界条件相关设置如下:(1) 外层油膜壁面固定;(2) 油膜两端进行密封处理;(3) 设立相对应的流固耦合面,用于进行流体与固体的数据交换;(4) 在内层油膜与轴颈接触处施加相同的位移激励,如图3所示.

(a) 弹性环边界条件

1.2 网格无关性验证

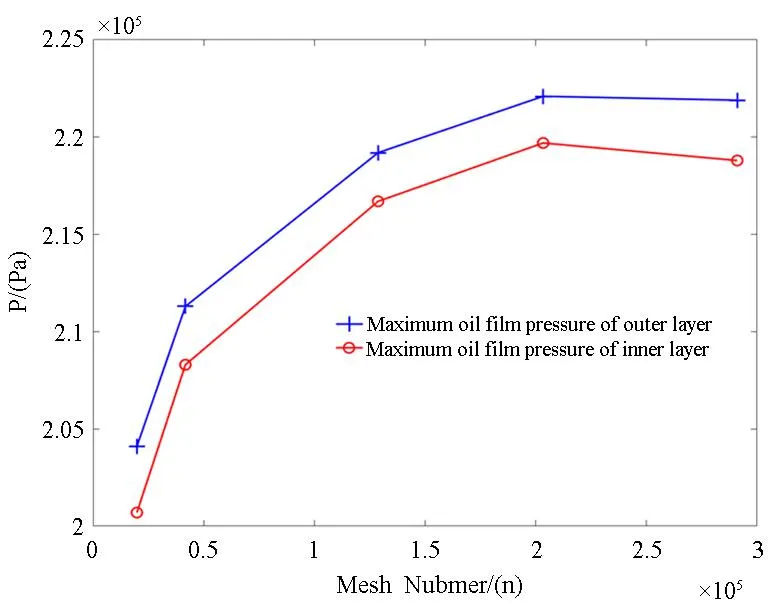

本节通过网格无关性来验证所建立的有限元模型的正确性,网格无关性保证网格对结果影响较小.由于润滑油黏度较大,流体模型采用层流模型,残差小于10-4认为收敛,边界条件如上节所述.轴颈激励幅值为0.02mm,时间步长为0.0001s进行计算,得到结果如图4.发现网格数超过20万时对结果影响较小,因此下面的计算采用此套网格.

图4 最大内,外层油膜压力随网格数量变化规律Fig.4 Variation law of maximum inner oil film pressure with the mesh numbers

1.3 ERSFD流场及压力分析

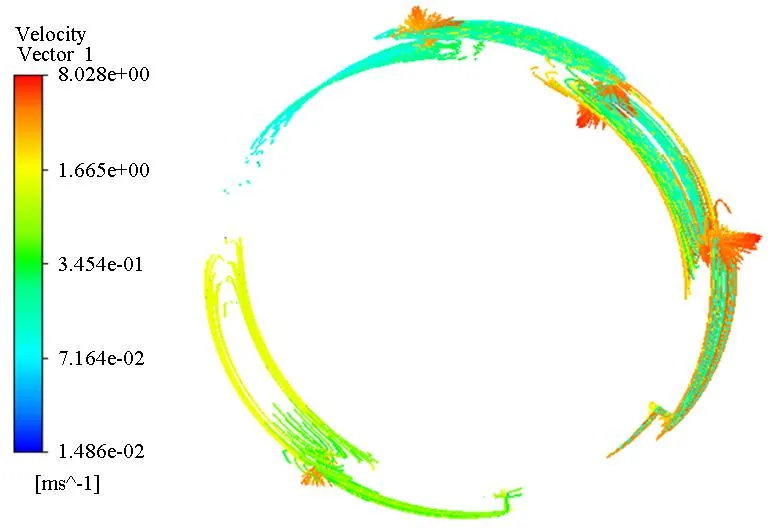

基于上述双向流固耦合处理,本节着重关注ERSFD流场及压力分布情况.如图5所示的油膜流动矢量图,其中油膜从挤压处流向非挤压处,且在导流孔处出现了较大流速.

(a) 油膜流场速度云图

根据双向流固耦合系统的稳态响应,进一步分析ERSFD中内外层油膜压力分布和弹性环变形情况.对周期内每时刻内外层油膜压力分布进行面上积分,得到油膜力随时间变化.由图6和图7可知,随着轴颈激励幅度的增加,油膜力波动愈发明显,当达到一定程度时容易出现油膜失稳现象.对一个周期内的油膜压力取平均,可以得到不同激励幅度下的油膜力.如图8所示,当偏心量较小时,ERSFD油膜力与偏心量呈线性关系,而随着偏心量的增加,两者之间的非线性映射关系逐渐显著,这也意味着当转子系统转速提升到一定程度时,转子支承边界不是理想的线性边界而是更为复杂的非线性边界.对比内外层油膜压力,可以发现在小偏心量情况下,内外层油膜压力较接近,而随着偏心量的增加,内外层油膜压力的差别也将凸显.由于在大偏心量下,外层油膜受挤压的面积更大,且弹性环的位移对外层油膜影响更大.

图6 不同偏心量下内层油膜力随时间变化规律Fig.6 Time varying law of inner oil film force under different eccentricities

图7 不同偏心量下外层油膜力随时间变化规律Fig.7 Time varying law of outer oil film force under different eccentricities

图8 内外层油膜力在不同偏心量下的变化规律Fig.8 Variation of inner and outer oil film force under different eccentricities

为了进一步分析内外层油膜压力分布和弹性环变形随轴颈激励幅度的变化规律,依次令激励幅度分别为:ein=0.01mm、ein=0.03mm和ein=0.06mm.由图9可知,随着轴颈激励幅度的增加,内外层油膜压力逐渐变大,且最大压力随轴颈位移变化是一种非线性关系.同时,对比内外层油膜压力可以发现,内层油膜的最大压力始终小于外层油膜的最大压力,说明弹性环对内层油膜挤压较大,其次内外层最大压力之间存在一定角度,这是因为弹性环的内外侧凸台交错分布将内外层油膜分隔开来导致.此外,流场采用端封处理,从而内外层油膜压力分布在轴向的分布基本是不变的,这亦说明端封的边界条件是有效的.由于内凸台与轴颈具有相同的涡动位移激励,因此位于内外凸台之间的环位移最大且呈非对称分布.

图9 不同偏心量下油膜压力分布及弹性环变形程度Fig.9 Oil film pressure distribution and elastic ring deformation under different eccentricities

1.4 ERSFD等效刚度和等效阻尼拟合

本节利用最小二乘法,对前节获取的双向流固耦合仿真结果进行拟合处理,以此获取ERSFD等效刚度和等效阻尼随轴颈偏心量变化的表达式.结合ERSFD结构特点,由于外层油膜被弹性环分开,且弹性环与轴颈的接触面积较小,故采用弹性元件和阻尼元件串联的方式,刚度大小是利用力与位移的比值确定.对于阻尼不考虑弹性环阻尼,只考虑油膜的阻尼,利用如下表达式计算:

(2)

其中C表示油膜阻尼,F表示油膜力.

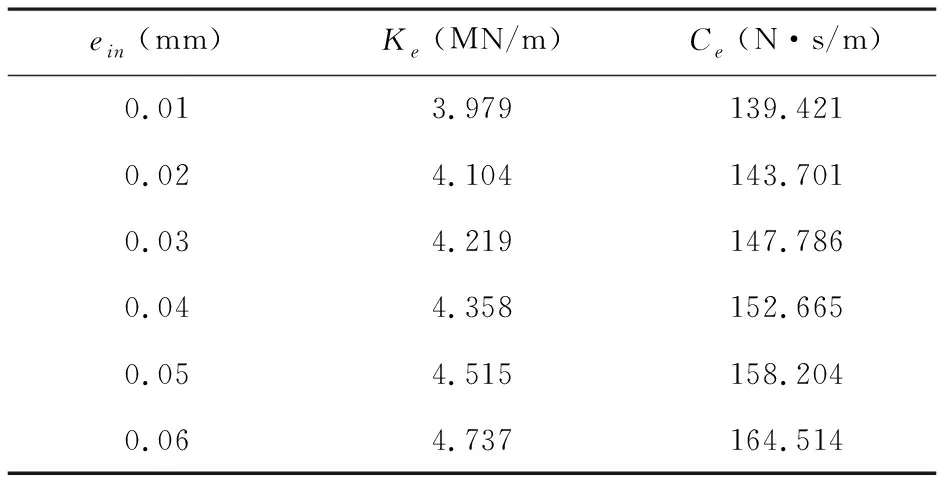

分析不同偏心量下系统的等效刚度和等效阻尼,如表2所示.显然,随着偏心量的增加,ERSFD等效刚度和等效阻尼均逐渐增大,且呈现非线性变化现象.

表2 不同偏心量下ERSFD等效刚度和等效阻尼

利用最小二乘法,对表2中的离散数据进行拟合处理.可进一步得到ERSFD等效支撑力表达式为:

3.98×106

(3)

4.27×105ein+135.3

(4)

其中,Ke和Ce分别表示ERSFD的等效刚度和等效阻尼,ein表示第i个轴颈的径向位移,可表示为:

(5)

其中xi,yi分别是第i个轴承出横向和竖向位移,进一步油膜力可以写为:

(6)

其中cosα,sinα计算表达式为:

(7)

2 双盘悬臂转子系统动力学特性分析

2.1 转子系统动力学建模

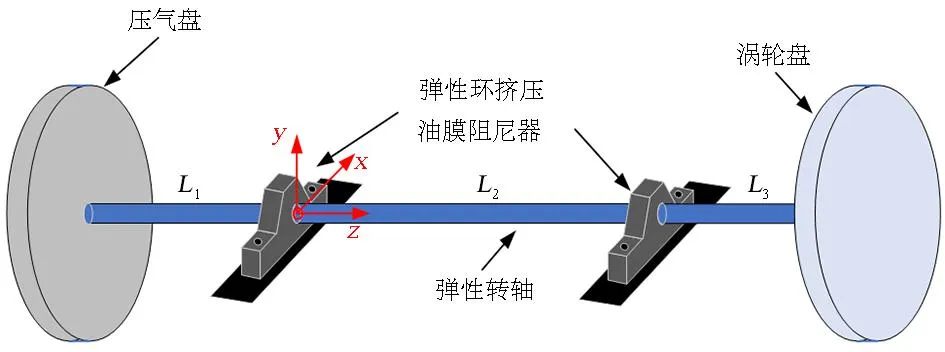

图10给出了ERSFD支撑下的双盘悬臂转子系统,其中左右转盘分别表示压气盘和涡轮盘,且压气盘存在不平衡故障.

图10 弹性环挤压油膜阻尼器支撑下的双盘悬臂转子Fig.10 Schematic diagram of dual-disc cantilever rotor system supported by ERSFD

将柔性转轴采用欧拉-伯努利梁单元进行有限元离散[14],其中每个梁单元包含2节点,且每个节点包含4个自由度.根据结构特性,将结构分为3个转轴单元和2个转盘单元.

考虑到转盘刚度远大于转轴刚度,将压气盘和涡轮盘均视为集中质量块,分别安装在转轴对应节点上.因此,转盘质量矩阵和陀螺矩阵分别表示成:

(8)

(9)

其中,md表示转盘质量;jd表示转盘赤道转动惯量;jp表示转盘极转动惯量.

根据双盘悬臂转子系统节点划分特点,进行整体结构组装.同时,在对应约束位置处,分别引入线性支撑和ERSFD支撑进行分析.同时,将压气盘不平衡激励纳入广义激励中,继而得到转子系统振动方程,如式(15)所示.

(10)

其中,M表示转子系统质量矩阵;C表示转子系统阻尼矩阵,其中包含陀螺矩阵;K表示转子系统刚度矩阵,M,C,K为16×16的矩阵;Q表示转子系统广义激励,为16×1的矩阵.

2.2 转子系统动力学特性分析

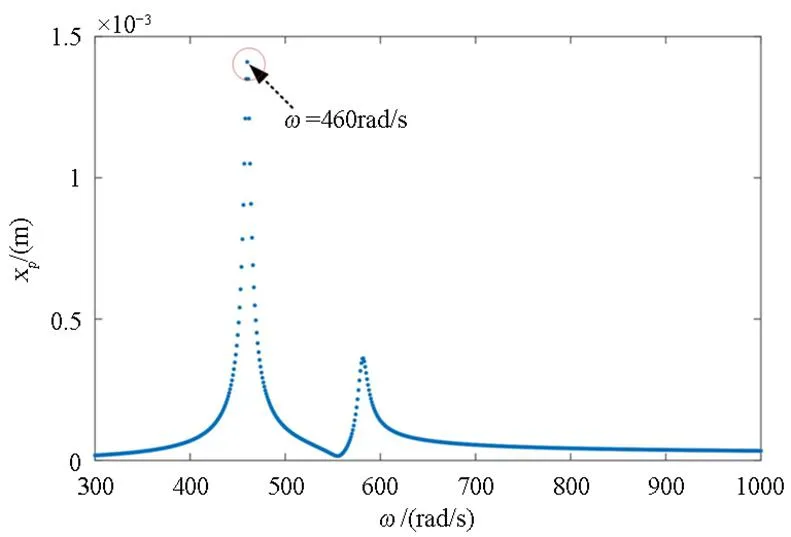

本节采用数值仿真的方式得到双盘悬臂转子系统压气盘横向响应分岔图,如图11所示,其中横轴是转速ω/(rad/s),纵轴是压气盘的横向振动位移xp(m).所采用的结构参数如表3所示.

(a) 线性支撑边界

表3 转子结构参数表

在转速满足ω∈[300rad/s,1000rad/s]时,对比分析线性支承和ERSFD支承下转子系统的动态响应差异,其中线性支承下,轴承刚度为3.83×106N/m.

由图11(a)可知,在线性支撑条件下,双盘悬臂转子系统在不同转速下始终呈现规则的周期1运动.同时,双盘悬臂转子系统在ω=460rad/s时发生一阶共振.采用相同的结构参数,在相同支撑位置处,将线性支撑替换为ERSFD.由此可以进一步得到转子系统横向响应分岔图,如图11(b)所示.由于ERSFD使用引入了非线性支撑边界,使得转子系统动态响应中出现明显的非线性现象.当转速较低时,转子系统做规则的周期运动.当转速升至ω=590rad/s时,转子系统进入拟周期运动.随着转速的进一步提高,由于边界非线性的引入,转子系统响应中发生了明显的滞后跳跃现象.当转速进一步增加时,转子系统由复杂的拟周期运动再次回归到规则的周期运动.此外,由于支撑非线性的引入,转子系统一阶临界转速改为ω=632rad/s.对比图11(a)和图11(b),从响应幅值上来说,ERSFD能够极大减小转子的振幅,因此ERSFD的使用,可能减轻碰摩的发生.

为了进一步对比分析线性支撑和ERSFD支撑下双盘悬臂转子系统在不同转速下的振动响应差异,选取ω=600rad/s和ω=720rad/s绘制压气盘轴心轨迹和频谱图,如图12,13所示.在线性支撑下,转子系统轴心轨迹呈现出规则的圆形,且频谱图中仅有单一的激励频率.而在ERSFD支撑下,转子系统的轴心轨迹由复杂的花瓣形构成,呈现典型的拟周期特征.此外,在ω=720rad/s时,转子系统轴心轨迹呈现出非规则的椭圆形状.

(a) 转子轴心轨迹

(a) ω=600rad/s

3 结论

本文以弹性环挤压油膜阻尼器(ERSFD)为研究对象,采用双向流固耦合的方式数值分析了不同轴颈激励幅度下内外层油膜压力分布情况和弹性环变化规律.随后,通过最小二乘法进一步拟合出ERSFD的等效约束刚度和等效约束阻尼.在此基础上,将其引入至双盘悬臂转子系统中,对比分析线性支撑和ERSFD支撑下系统动力学响应差异.相应地,主要结论可概述如下:

(1) 通过对ERSFD油膜流场分布分析,发现导流孔处存在明显的高流速集中现象,且从油膜挤压处沿着油膜表面进行内外层流体交换.

(2) 随着扰动激励幅度的增加,内外层油膜压力均明显提高且存在明显的油膜振荡现象,同时外层油膜刚度始终大于内层油膜刚度.

(3) 相比于线性支撑条件,ERSFD支撑下双盘悬臂转子系统出现明显的非线性振动现象,如共振滞后和跳跃现象等.同时,对比相同转速下系统的振动幅值,ERSFD起到了明显的振动抑制效果.