引江济淮工程枞阳泵站混凝土裂缝成因及处置措施

颜其林 裴祖兴 王 成

(安徽省引江济淮集团有限公司,安徽 合肥 230000)

1 引 言

引江济淮工程是一项沟通长江、淮河两大水系,跨流域、跨区域重大战略性水资源配置和综合利用工程。工程建设任务是以城乡供水和发展江淮航运为主,结合农业灌溉补水和改善巢湖及淮河水生态环境等综合利用。工程自南向北划分为引江济巢、江淮沟通、江水北送三段输水及航运线路,长江和淮河之间的线路布置有八大枢纽工程,分别是西兆线的凤凰颈引江枢纽、兆河节制枢纽,菜巢线的枞阳引江枢纽、庐江节制枢纽、白山节制枢纽,江淮沟通段的派河口泵站枢纽、蜀山泵站枢纽、东淝闸枢纽。

目前,引江济淮工程各类枢纽等建筑物已近完工,但是由于施工、环境、材料等多方面因素影响,施工过程中发现混凝土结构局部均不同程度出现了裂缝。本文以引江济淮工程枞阳泵站主机段混凝土施工为例,采用监测数据分析与现场混凝土实际浇筑过程仿真计算相结合的手段分析裂缝成因[1-3],并制定裂缝处理方案,评价裂缝处理实施效果,为引江济淮工程二期工程混凝土工程防裂提供技术参考。

2 裂缝情况

2.1 工程概况

枞阳泵站布置于原枞阳船闸与新设船闸之间,站身位于广济江堤内侧、梅林隔堤外侧,其长江侧挡水前缘距内坡坡脚约170m。泵站建筑物按长江引水方向(长江—菜子湖)各建筑物依次为上游引水渠、进水池、泵站厂房和出水池、排洪进水闸及下游出水渠等。枞阳泵站主要建筑物泵房为1级建筑物,其余次要建筑物均为2级建筑物。

枞阳泵站主机段包括底板、进水流道层、出水流道层、水泵层、变频装置层、安装层、岸墙等建设内容。泵站主机段按左右联分幅施工,依次按照底板→进水流道→出水流道→水泵层→电频层→地面18.55m的施工顺序左右穿插施工,安装间随右联主泵室同步施工。枞阳泵站主机段采用C25泵送混凝土,于2020年10月26日开始浇筑第一仓底板混凝土,2021年2月4日完成出水流道层混凝土施工,2022年10月26日完成泵站主机段全部混凝土施工。整个施工周期内,发现裂缝主要分布于枞阳泵站主机段底板、进出水流道层混凝土等部位。

2.2 裂缝分布和统计

2021年3月上旬开始对裂缝发现部位进行系统排查和记录,之后平均每15日对裂缝进行一次观测和记录,计划待裂缝稳定后再进行处理;2021年12月初,委托相关检测单位采用超声波检测仪、配合其他检测仪器,对枞阳泵站主机段已完工程发现的裂缝进行裂缝分布、宽度、长度和深度检测[4]。经系统排查,枞阳泵站主机段裂缝主要位于底板、高程-0.43~3.97m闸墩及高程4.97m顶板。具体裂缝情况统计见表1。

表1 枞阳泵站主机段裂缝情况统计

分析表1可知,枞阳泵站主机段裂缝主要集中于墩墙,裂缝数量为36条,多为沿水流向分布的竖向裂缝,其余裂缝位于顶板和底板,共计9条。

3 裂缝成因分析

3.1 仿真计算方式

根据枞阳泵站主机段裂缝分布,结合现场实际浇筑情况和现场所采取的温控措施,通过建立泵站(浇筑到4.97m高程顶板)有限元模型,综合混凝土施工现场气温环境、温控措施、混凝土配合比、混凝土热学和力学参数等进行仿真计算分析[5],探明裂缝成因。

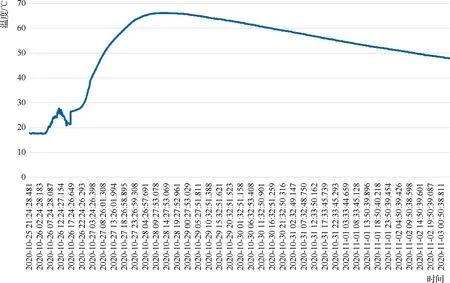

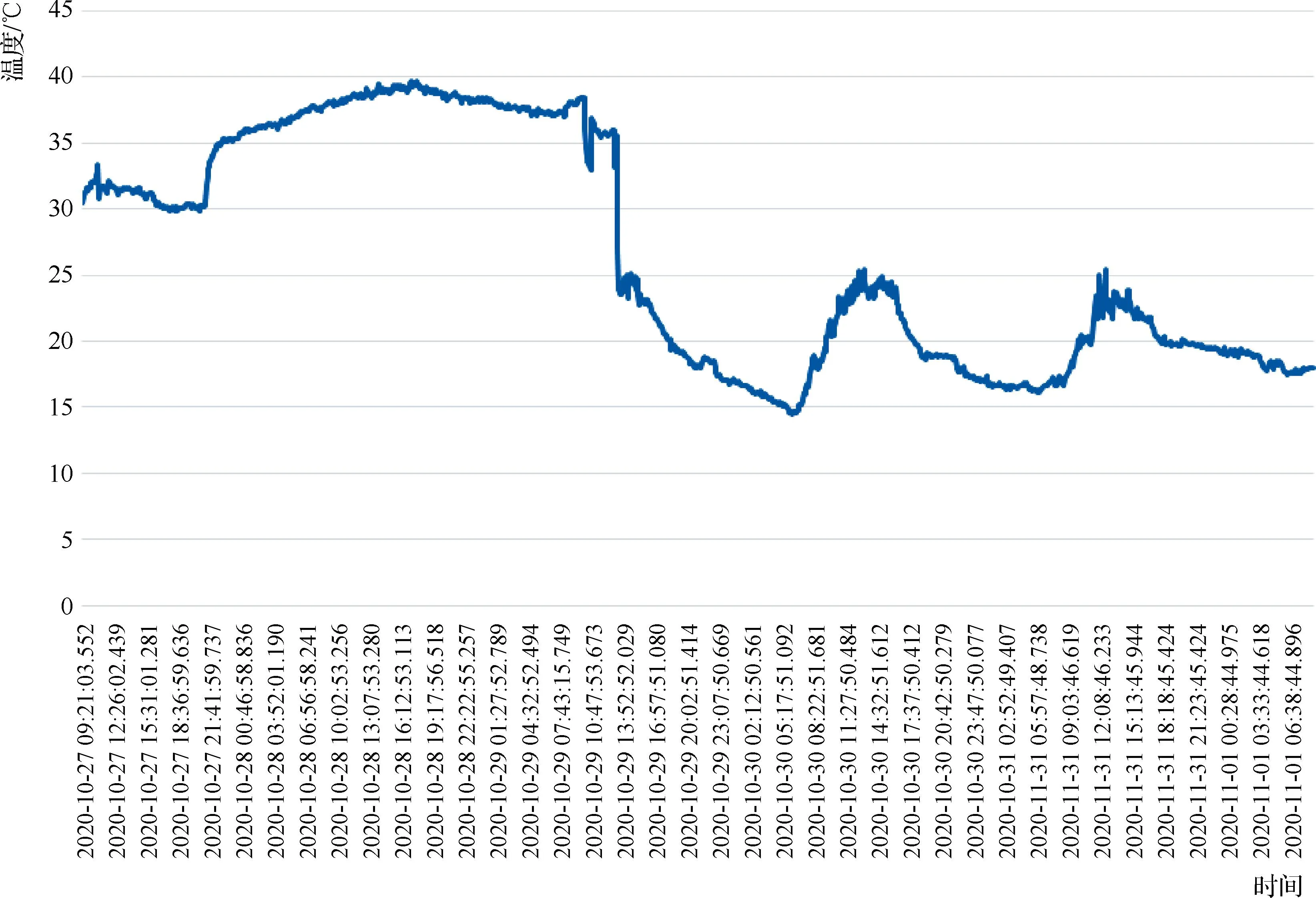

3.2 泵站混凝土实测温度、实际温控措施与温控标准对比

枞阳泵站自2020年10月底开始混凝土浇筑施工,浇筑温度约为18℃。基于现场温度监测数据绘制底板内外、墩墙内部的温度历程曲线(见图1~图3),从中可见,底板内部温度2天之内从开始浇筑的20℃左右上升至峰值温度67℃,其中第一天的温升幅度达到35℃,混凝土绝热温升过快。在底板表面由于采用了钢模外嵌橡塑海绵的保温措施,带模养护保温期间(2天),表面温度在40℃左右,拆除模板后,由于未按照温控方案要求及时覆盖保温材料,表面温度立刻降低至20℃左右并随气温变化,此时混凝土内外温差在30℃左右。墩墙内部,由于其散热能力强于底板,峰值温度小于底板温度,但也在1天之内达到了53℃左右,温升幅度接近30℃,峰值温度超出了温控标准[5](见表2)。

图1 底板内部温度实测过程曲线

图2 底板表面温度实测过程曲线

图3 墩墙内部温度实测过程曲线

表2 现场温控措施与温控标准对比

分析以上温度监测数据可知,枞阳泵站主机段泵站混凝土浇筑时尽管采取了一定的温控措施,但由于混凝土绝热温升过快过高,导致混凝土内部峰值温度超出温控标准,从而导致混凝土内外温差、后期降温幅度过大等一系列的问题,加剧了混凝土的开裂风险[6]。

3.3 成因分析

基于温度监测数据反演得到混凝土绝热温升,通过模拟泵站混凝土实际的浇筑状况、所采取的实际温控措施并真实模拟泵站的实际浇筑过程,计算分析内部和外部拉应力分布及最小抗裂安全度分布,以及结构物表面和内部应力历程,并将数据和埋设仪器连续观测所显示的实际混凝土温度数据对比[3],进一步确认泵站主机段混凝土裂缝成因。

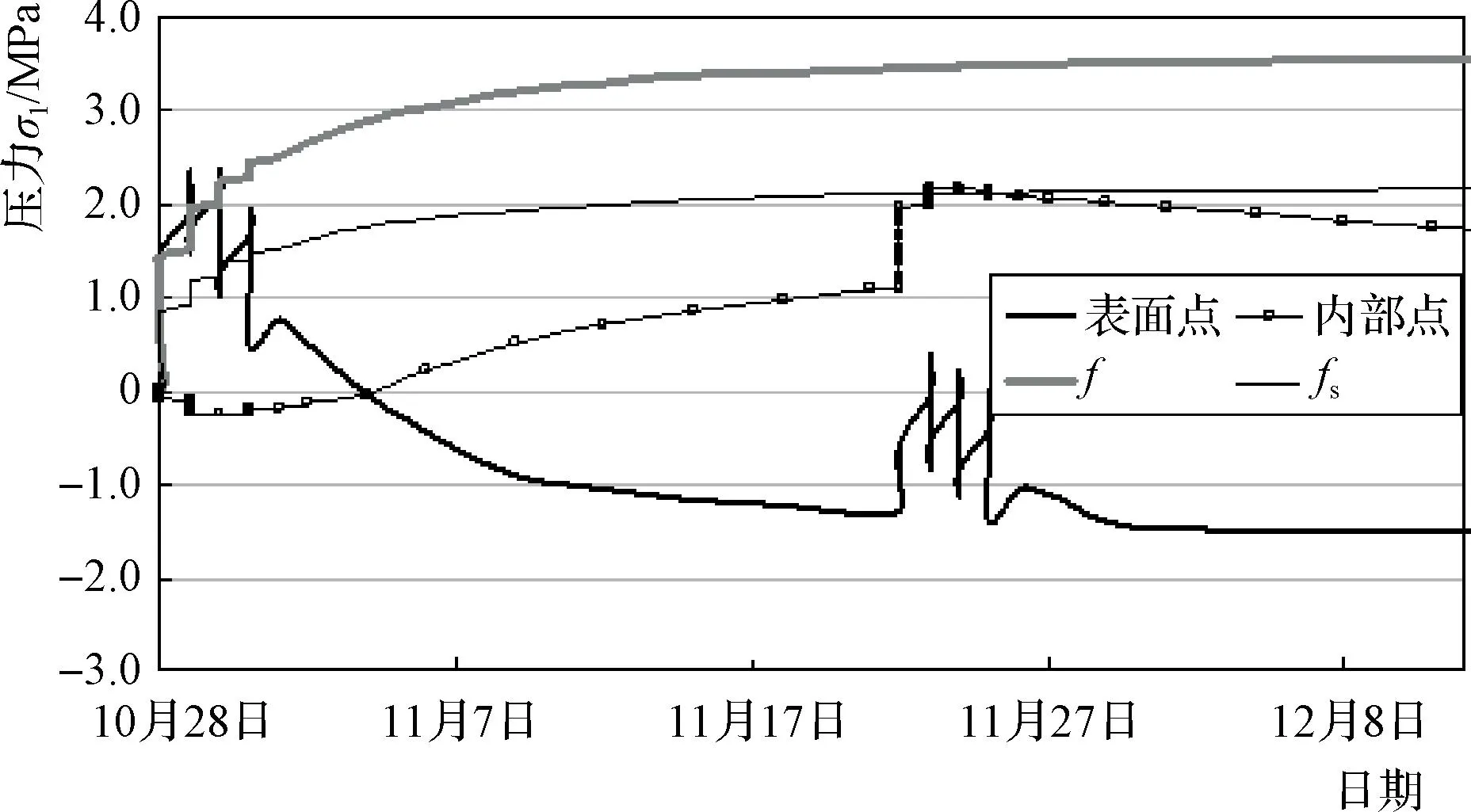

a.根据底板内部及外部表面最大主拉应力分布以及最小抗裂安全度分布,结合底板表面及内部应力σ1历程(见图4),对于底板内部,大部分区域拉应力在1.8MPa以上,尤其是空箱下部对应区域接近2MPa,底板大部分区域拉应力已超过混凝土的抗拉强度,对应部位的最小抗裂安全度小于1.4甚至小于1,底板内部开裂风险较大;在当前的保温措施下,底板表面大部分区域的拉应力超过2MPa,其抗裂安全度在1.2以下,小于1.65的最小抗裂安全度。

图4 底板表面及内部特征点应力σ1历程

由图4可知,由于内外温差过大(最大35℃左右),底板表面在浇筑21h后(龄期0.9d左右),超过了相应龄期混凝土强度,混凝土开裂风险极高;此后随着底板整体降温,内外温差减小,底板表面应力逐渐减小。底板内部,早期水化热温升引起内部短暂受压;经过峰值温度进入降温期后,内部应力逐渐由压应力转化为拉应力,待上部出水流道层混凝土浇筑后,其升温膨胀变形将引起下部底板出现拉应力增大现象,应力增幅约1.0MPa,此时底板内部应力达到2.0MPa左右,抗裂安全度1.6,随后受上部出水流道层降温影响,下部底板应力有所减小。

以上分析表明,底板裂缝在早期产生,与现场实际出现裂缝的时间较为一致,主要是由于混凝土绝热温升过大(1天内升温35℃)导致混凝土峰值温度过高,在早期形成过大的内外温差,导致底板混凝土开裂。

b.根据墩墙内部及外部表面最大主拉应力分布以及最小抗裂安全度分布,结合墩墙表面及内部应力σ1历程(见图5)进行分析。对于墩墙内部,尤其是墩墙中下部,拉应力大多超过3MPa,相应部位的抗裂安全度接近1.0,远小于1.65的最小抗裂安全度要求,开裂风险很高;顶板内部拉应力为1.7~2.2MPa,其抗裂安全度为1.6~1.9,表明顶板内部开裂风险较小。

图5 墩墙表面及内部特征点应力σ1历程(短期)

对于墩墙以及各层顶板表面,拉应力大多超过1.6MPa,均出现在施工早期,对应部位的最小抗裂安全度小于1.3甚至小于1,混凝土表面开裂风险较大。

墩墙表面及内部应力历程表明,由于内外温差较大,墩墙表面在浇筑后2天即达到了应力峰值3.5MPa,超过此时的混凝土抗拉强度,开裂风险极高,此后应力逐渐下降。在墩墙内部,早期由于水化热升温及底板约束作用,内部产生了接近1.0MPa的压应力,此后随着降温,内部应力逐渐增大,至2021年1月中旬,内部应力超过混凝土允许拉应力并持续增大,直至2021年4月下旬应力接近混凝土抗拉强度,开裂风险极高。

以上分析表明,墩墙在浇筑早期产生表面裂缝,后期由于整体温降发展成深层裂缝,尽管现场采取了通水及木模保温措施,但由于绝热温升过大产生了较高的峰值温度,远超温控标准,在施工期形成较大的内外温差及基础温差,从而导致混凝土开裂。同理,高程4.97m顶板裂缝由于在浇筑后没有采取任何保温覆盖,遭遇气温骤降时,引起表面开裂。

c.除施工过程温控措施不到位,流道层结构型式也不同,存在截面突变,裂缝主要分布在水泵孔附近(底板/顶板中间部位及1/4位置处)。枞阳泵站底板尺寸为:左联37.65m(垂直水流)×36.70m(顺水流)、右联36.85m(垂直水流)×36.70m(顺水流)。尺寸较大,且中间部位有孔洞,存在较大的应力集中。泵站裂缝大多形成在流道的截面突变处,是应力应变在结构的变化处释放所致,这也是形成裂缝的另一个重要原因[7]。

4 裂缝处理方案、检测及效果

4.1 裂缝处理方案

根据《水工混凝土结构设计规范》(SL 191—2008)第3.1.8条,结合相关混凝土裂缝处理方案:底板和出水流道长期处于水下,属于二类环境,钢筋混凝土结构构件正常使用极限状态验算时的最大裂缝宽度限值Wmax=0.30mm,经统计,该工程裂缝最大宽度为0.24mm,未超过规范限值。但为确保工程安全运行,在低温季节对工程所有裂缝进行处理[8-12]。

a.根据资料统计,出水流道有11条裂缝深度大于钢筋混凝土保护层厚度(保护层厚度为50mm),导致混凝土内钢筋可以直接接触外部环境(液体),给钢筋留下锈蚀隐患,需及时封闭裂缝。因裂缝主要由浇筑时温差造成,非结构受力或其他原因造成,且结构受力影响较小,可采用骑缝孔进行聚氨酯材料化学灌浆处理;对A类、B类裂缝深度大于300mm,共计16条裂缝,同样做化学灌浆处理。

b.A类、B类深度不大于300mm,共计18条裂缝,缝口采用表面涂水泥基渗透结晶材料进行裂缝封闭。

c.枞阳泵站工程无C类、D类裂缝。

4.2 检测方式及效果

a.依据《建筑结构加固工程施工质量验收规范》(GB 50550—2010)可采用三种方法进行检测:超声波法(仅用于混凝土构件)、取芯法(仅用于混凝土构件)、承水法。根据现场情况,最终选用取芯法。

b.注浆7天后,抽检11条裂缝,采用钻芯法取样,依据规范《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)对每条裂缝两个芯样进行劈拉试验和芯样外观描述。通过现场抽检,各芯样完整、芯样裂缝被胶体填充密实、饱满、黏结完整;芯样内聚破坏、裂缝破坏面积均小于总面积的15%。

5 结 论

a.混凝土裂缝成因较多,机理复杂,包括基础不均匀沉降、温度和湿度的变化,混疑土的脆性和不均匀性,以及结构不合理、原材料不合格、模板变形等。为保证建筑物结构安全,一方面要从控制温度、改变约束着手,另一方面应设法提高混凝土的抗裂性能。只有在施工中采取行之有效的措施,才能控制裂缝的出现或延伸,进而保证建筑物安全、稳定地工作。

b.本文通过监测数据,结合仿真计算,对枞阳泵站主机段混凝土裂缝成因进行了分析和确认,揭示了混凝土裂缝产生的原因,主要为混凝土内外温差过大导致内部应力超过混凝土允许拉应力并持续增大,进而产生多条裂缝。

c.枞阳泵站主机段混凝土裂缝通过补强灌浆等施工工艺处理后,质量情况良好;2022年9月,枞阳泵站机组相继试机成功,从下游侧开始进水,流道层处于充水状态,流道层均未发现渗水情况。