多级串并联离心泵运行特性研究

王红超,魏志聪,李晓俊,朱祖超

(1.新乡航空工业(集团)有限公司,河南新乡 453003;2.浙江理工大学 浙江省流体传输技术研究重点实验室,杭州 310018)

0 引言

离心泵具有转速高、体积小、重量轻、效率高、流量大等优点,因此在航空发动机的输油、增压系统中有着广泛的应用[1-2]。随着航空航天技术的不断进步,航空系统对流体输送产品的需求也越来越高,系统设计时会采用不同泵组成的串并联系统以满足不同接口的需求[3-7]。泵系统串并联对设计要求较高,要求明确各工况下不同泵的运行特性,否则会导致泵系统的效率降低,严重时会对系统稳定性造成影响。

涉及泵串并联运行时,不同泵的工况点是较为重要的参数,传统的方法不能准确地获得整体性能曲线。王增林等[8]以功率最低为目标函数对离心式注水泵站内泵串并联方式以及各泵对应的转速进行了优化,表明对泵系统运行工况点的全面掌握将有助于提高系统的效率。袁建平等[9]对泵串并联系统进行了研究,通过图解的方法获得了不同泵的完全性能曲线,并推导了曲线方程。张兴林等[10]在研究高效无过载离心泵的设计方法时,也探究了船用串并联低比转速泵具体设计,通过试验的方法验证了其串联和并联性能曲线能有效地提高效率、实现无过载特性。肖光辉等[11]针对离心泵串并联使用和参数调整进行了研究,分析了串并联离心泵运行参数调整方法,提出了串并联离心泵设计和节能理论分析。

影响泵系统串并联的因素较多,李跃等[12]通过不同结构形式泵的组合进行设计,探究了串并联离心泵不同结构形式对泵外特性及其振动特性的影响,结果表明不同结构形式能够影响其水力效率和振动、噪声水平。柴立平等[13]通过5 种叶片间距研究了不等距叶片对泵串并联下压力脉动的影响规律,分析表明间距合理时相较等间距叶片提升了扬程和效率,并改善压力脉动分布。JUNAIDI 等[14]通过实验和Ansys 仿真来识别离心泵串联配置和并联配置的性能关系,研究发现串联和并联对扬程和效率的影响规律。ABDIRULLAH 等[15]研究了家用离心泵的节能运行方式和结构能量特性,通过并联和串联的可能性对泵的性能进行节流控制,以确定节能的功耗模式,实现了确定能耗模式的理论和实验。

上述研究虽然已经对泵串并联系统进行了一定的研究,但是对于单台泵与系统间的流量匹配特性尚不明确,本文通过对3 台泵组成的两级串并联系统进行设计和分析,为深入了解泵的串并联特性提供一定的参考。

1 研究对象与网格划分

1.1 研究对象

本文的研究对象为双进口、双出口的两级泵系统。系统采用双进口形式,包括进口1 和进口2;系统具备双出口,包括一级(低压)出口1 和二级(高压)出口2。

系统具备3 种工作模式:

(1)模式1:进口1 单独工作,进口2 关闭,出口1 流量为0 ≤Q≤16 000 L/h;

(2)模式2:进口2 单独工作,进口1 关闭,出口1 流量为0 ≤Q≤9 600 L/h;

(3)模式3:进口1 和进口2 同时工作,出口1 流量为0 ≤Q≤23 100 L/h。

要求上述3 种模式下出口1 增压大于70 kPa,出口2 流量增压大于0.8 MPa;整泵在双泵设计点效率不低于60%。

串并联离心泵系统工作原理如图1 所示。

图1 串并联离心泵系统工作原理Fig.1 Working principle of series-parallel centrifugal pump system

1.2 设计要点

(1)两端进口需要考虑空化问题,需要诱导轮保证汽蚀性能;

(2)2 台一级泵并联,但是流量并不相同,而且两泵模式不同,导致工作流量差异大,因此2 台一级泵设计点并不相同;

(3)两级三台泵的转速相同,两台一级泵进口方向相反;

(4)泵系统各方向尺寸应尽量小,以减小整体的尺寸和重量。

1.3 主要叶轮设计参数

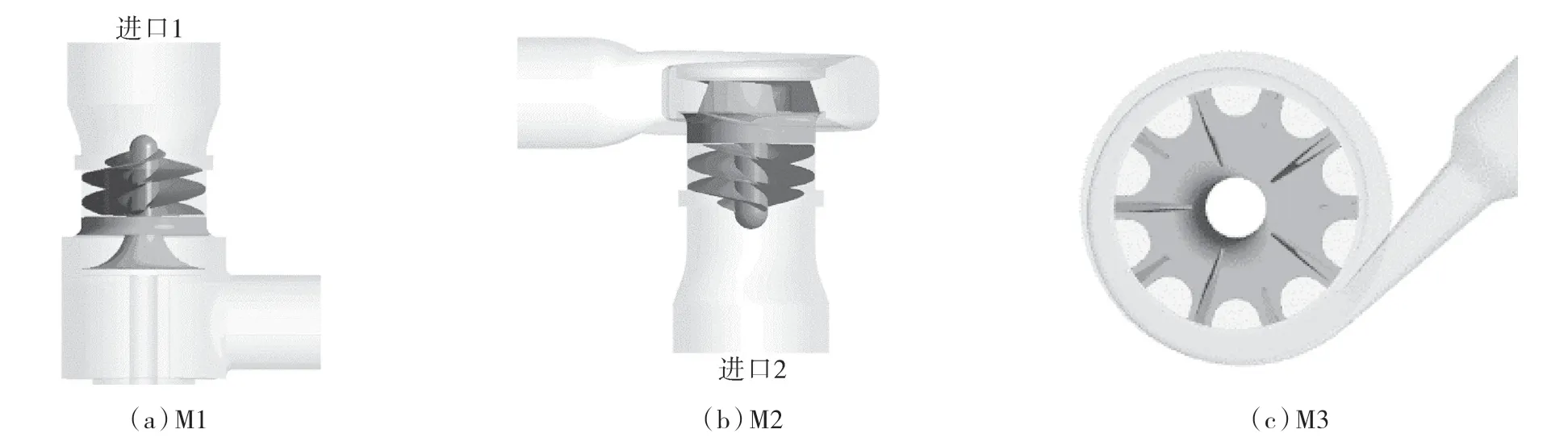

通过对上述要求的分析,确定了整体的泵系统采用同轴方案,由于进口1 流量较大,因此进口1 侧一级泵M1 采用轴向进流+单诱导轮+叶轮流道+环形压水室的形式;进口2 侧一级泵M2采用径向进流+单诱导轮+单离心叶轮+螺旋形压水室+单出口形式;二级泵M3 采用径向进流+半开式叶轮(径向叶片)+螺旋形压水室的水力结构,并采用切割叶轮后盖板进行轴向力平衡;多级泵系统主要设计参数见表1。最终各部分水力方案如图2 所示。

表1 多级泵系统主要设计参数Tab.1 Main design parameters of multistage pump system

图2 多级泵水力方案Fig.2 Multistage pump hydraulic scheme

2 数值计算方法与网格

为了更加准确地分析离心泵的内部流动及水力性能,建立了全流道的三维模型,含M1 泵段、M2 泵段、M3 泵段和M1,M2 汇合段共4 个部分。通过贴体性较好的非结构网格对几何模型进行网格划分,在叶轮、诱导轮和蜗壳等部件进行局部加密,通过网格无关性分析表明,当网格数继续增加时,扬程与效率的变化在1%以内,因此本研究所用的网格数是可靠的,最终网格节点总数为1.87×107,具体网格分布情况见表2,最终计算域网格划分如图3 所示。

表2 各部件网格数分布Tab.2 Distribution of grid numbers for each component

图3 多级泵全流场网格划分Fig.3 Full flow field meshing of multistage pump

通过数值模拟,计算不同工作模式下各离心泵内部的流动情况及不同流量下的能量特性。本研究中的数值模拟计算基于多参考系模型(MRF),不同计算域之间采用交界面连接,其中叶轮域设置为旋转域,其他部分设置为静止域。模拟参考压强为1 个标准大气压,边界条件设置为:(1)出口为质量流量出口;(2)进口为压力进口,静压值等于真实进口压力;(3)固壁边界类型为无滑移壁面。数值模拟基于雷诺平均(RANS)方程,湍流模型采用SSTk-ω模型。定常与非定常数值模拟计算的收敛判据均设置为动量方程与连续性方程的残差均方根值小于1×10-5。

3 结果分析

3.1 串并联系统整体工作特性研究

本文对3 台泵组成的两级离心泵系统,不同工作模式、不同流量下的模拟来获取不同状态下泵内能量特性及分布规律,并将数值计算结果与试验值进行对比。试验台为闭式试验台,能够实现各模式工况的调节和控制,通过对各个管路的流量和泵进、出口之间布置测点的方法获取泵的流量和扬程等特性。由于二级出口(出口2)流量和增压各个模式下是相同的,因此只着重关注出口1 的特性曲线。

图4 示出模式1 工作时M1 泵和低压出口的能量特性曲线。从图中可以发现,试验值与模拟值趋势基本相同,表明数值计算结果具有一定的准确性。数值模拟结果高于试验值,这是由于试验运行中有容积损失等,而模拟中并未计算该部分。从图中还可以发现,M1 实际运行流量远大于出口1 的流量。这是因为M1 单独工作时除给出口1 供给流量以外还要给二级的M3 一部分流量,这就导致M1 实际运行时其流量点不能按照出口1 的流量进行设计,而是要考虑出口1 和出口2的流量之和。出口1 和出口2 实际上是一种并联的关系,因此M1 的设计扬程不能偏高,以防止出口1 流量过大。M1 的设计流量点的选择较为困难,如何保证出口1 和出口2 的流量分配,目前尚没有明确的设计方法能针对性地解决该问题。此时M1 的流量和出口1、出口2 流量应符合:

图4 模式1 时出口1 流量-扬程曲线Fig.4 Performance curve of outlet 1 in Mode 1

图5示出模式2 工作时M1 泵和低压出口的能量特性曲线。出口1 试验值与模拟值趋势基本相同,模拟值略高于试验值,其原因和模式1 的原因基本相同。M2 单独工作时和M1 单独工作具有相同的特性,都是流量偏大。此时都属于单台泵作为一级泵,出口1和出口2并联在一级泵下游。此时M2的流量和出口1、出口2流量应符合式(2)。从图中还可以发现,M2 的扬程是高于低压出口的,表明从M2出口到出口1之间的损失不容忽视。工作模式1 中也存在同样的问题。

图5 模式2 时出口1 流量-扬程曲线Fig.5 Performance curve of outlet 1 in Mode 2

3.2 串并联系统中各泵工作特性研究

图6示出模式3 工作时M1 泵和M2 泵同时工作下出口1 的能量特性曲线。此时模式3 的工作方式与模式1 和模式2 有所不同。M1 泵和M2泵并联作为一级泵存在,出口1和出口2并联,M3 在出口2 处作为二级泵对流体进行增压。此时工况更加复杂。受泵的结构形式、比转速、设计点等因素的影响,目前尚没有明确的方法预估两台一级泵之间在不同流量下的流量分配问题,这一问题也阻碍了泵的方案设计。为了深入了解复杂离心泵串并联系统的运行特性,对该模式下两台一级泵的工作状态进行进一步的分析。

图6 模式3 时出口1 流量-扬程曲线Fig.6 Performance curve of outlet 1 in Mode 3

模式3 各工况下M1 和M2 的能量特性曲线如图7 所示。从图中M1 和M2 的流量-扬程曲线和流量-效率曲线可以发现,M1 和M2 同时工作相比各自单独工作时流量明显要小得多。虽然是以相同转速工作,但是M2 的实际运行范围要大于M1 的运行范围。这表明2 台泵在实际运行中确实存在流量分配比问题。M1 的高效点基本在最大流量,而M2 的高效点明显小于M1,在0.575Qd附近。

图7 M1 和M2 能量特性曲线Fig.7 M1 and M2 energy characteristic curves

M2 高效点小于M1 是因为M1 在模式1 状态下其工作流量较大,而模式2 时流量要低。从图7 中还可以发现,M1 的扬程随流量的降低呈现逐渐上升的趋势,而M2 的扬程随流量的降低逐渐稳定。上述结果表明,M1 和M2 两台泵的性能存在较大的差异。为了进一步了解模式3 中各泵的流动状态,对M1,M2、出口1 和出口2 的流量和扬程分布情况进行分析。

图8 示出各工况下M1,M2、出口1 和出口2的流量分布情况。由于出口2 的工况需求较为单一,因此其流量基本保持不变。当出口1 流量为0 时,M1 和M2 全部输送到出口2。各个工况下泵内的流量应满足:

图8 模式3 各部分流量分布Fig.8 Flow rate distribution of each component in Mode 3

即在不考虑泄漏等问题的情况下系统的流量是守恒的。

图9示出模式3 状态下不同工况下M1 和M2 的流量差值随出口1 流量的变化曲线,流量差为QM2-QM1。从图中可以发现,只有在出口1 流量为0 的时候两者之间的流量差值最小,随着出口1 的流量逐渐增大,M2 和M1 之间的流量差值呈现先增大后减小的趋势。流量差值最大点在0.6Qd附近,较为靠近M2 的最高效率点。流量分配是否和最佳效率点有关这一问题有待后续研究进一步验证。

图9 M1 和M2 流量差值Fig.9 Difference between M1 and M2 flow rates

图10 示出模式3 状态下各泵的扬程分布情况统计,从图中可以发现,由于出口2 的工况需求较为单一,因此其扬程在一定范围内小幅波动。根据并联扬程公式(4),可以发现,出口2 的扬程H出口2<HM1+HM2+HM3,多级串并联级间损失不容忽视。出口2 的扬程受不同工况影响会产生一定的波动。除此之外,出口1 的扬程与M2的扬程随流量的变化规律较为接近,最大差值仅为0.188Hd;与M1 的扬程差值较大,最大差值为1.139Hd。尤其是小流量工况下,出口1 的扬程不受M1 扬程上升的影响,依然保持较为稳定的变化。

图10 模式3 各部分扬程分布Fig.10 Head distribution of each component in Mode 3

4 结论

(1)通过对模式3 不同流量下各泵的流量进行监测,发现并联的2 台一级泵之间流量变化规律并不相同,最大流量差为0.15Qd,两者之间流量差值随流量的不断增大呈现先增大后减小的规律。

(2)通过对模式3 不同流量下各泵的扬程进行监测,发现一级出口(出口1)的扬程与M2 的扬程较为接近,最大差值为0.188Hd,与M1 的扬程差值较大,最大差值为1.139Hd。

(3)出口2 的扬程基本不随工况发生变化,但是其扬程受上游2 台并联一级泵的混合流态影响,产生波动。