高锰钢辙叉淬火冷却过程模拟及淬火设备优化

柳亚楠,刘洪武,李学通

1.中铁山桥集团有限公司 河北秦皇岛 066205

2.燕山大学机械工程学院 河北秦皇岛 066004

1 序言

目前,我国铁路辙叉使用的材料主要为高锰钢,由于高锰钢特有的加工硬化性能,可以使其表面在轮轨载荷下迅速硬化,使表面硬度急剧升高,从而提高其耐磨性,但心部却能保持良好的韧性,所以高锰钢材料非常适合用于铁路辙叉。我国铁路辙叉用高锰钢的化学成分,一般为wC=1.0%~1.3%、wMn=12.0%~14.0%,由于其奥氏体稳定化元素Mn含量较高,所以可扩大奥氏体相区。高锰钢在高温时为单相奥氏体,经水淬后,奥氏体组织可以保持到室温,处理后高锰钢的强度、塑性和韧性均有较大幅度的提高,此种热处理方法也被称为水韧处理。

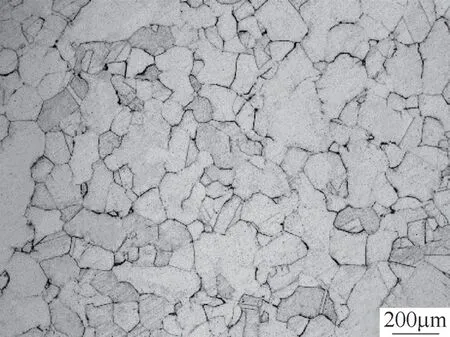

为了减少碳化物的析出,必须从奥氏体化温度快速冷却,现有工艺为在热处理炉中对辙叉进行加热,保温完成后采用叉车将辙叉从热处理炉转运到淬火水池处,将辙叉浸入水池进行水韧处理。但冷却水遇高温工件时,会在工件表面形成一层过热的蒸汽膜,不能形成对流,因此在此阶段主要靠辐射散热,水的冷却能力大幅下降[1],使高锰钢的冷却时间变长,因此常规冷却方法效果较差,容易在高锰钢内部析出超标碳化物,如图1所示。

图1 超标碳化物析出

为了提升高锰钢的冷却能力,减少高锰钢的碳化物析出,对高锰钢冷却过程进行热模拟试验及有限元数值模拟,分析其冷却过程中显微组织及温度变化情况,从而根据分析结果,指导淬火冷却设备的改造,提出适合的改进措施。

2 淬火冷却过程热模拟试验

采用Gleeble-3500热模拟试验机,模拟实际入水时不同冷却条件下的生产过程,研究冷却速度对试验钢显微组织的影响。将试样以10℃/s的加热速率从室温加热到1200℃,并保温15min,再以5℃/s的速率冷却到1050℃,均温10s,模拟辙叉保温及出炉后的温降过程。最后以0.5℃/s、1℃/s、3℃/s、5℃/s、10℃/s的冷却速度冷却至200℃,来模拟不同冷却速度下的固溶处理过程。

图2所示为高锰钢在不同冷却速度下的显微组织。从图2可看出,不同冷却速度下高锰钢显微组织主要由奥氏体和碳化物组成,奥氏体晶粒随冷却速度的提高逐渐细化,不同冷却速度下高锰钢均有碳化物析出,但析出的量有明显差别。在冷却速度为0.5℃/s时,晶界上碳化物析出明显,形态为条状并沿晶界呈网状分布;在冷却速度为1℃/s时,与冷却速度0.5℃/s时相似,碳化物形态为细条状并沿晶界呈网状分布,但碳化物数量比冷却速度0.5℃/s时有所减少;随着冷却速度提高到3℃/s时,析出碳化物的数量进一步减少,碳化物形态为细条状及颗粒状,沿晶界呈断续网状分布;当冷却速度提高到5℃/s时,晶界上碳化物数量明显减少,同时分布状态由断续网状转变为点状及短线状沿晶界分布;当冷却速度提高到10℃/s时,碳化物析出极少,以点状沿晶界分布,且晶粒较细。

图2 不同冷却速度下高锰钢显微组织

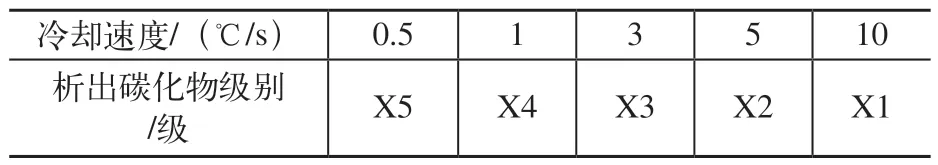

根据GB/T 13925—2010《铸造高锰钢金相》对析出碳化物进行评级,不同冷速下高锰钢析出碳化物级别见表1。从表1可看出,高锰钢组织内部的析出碳化物数量随冷却速度的增大而呈现逐渐减少的趋势,主要是由于碳的扩散量不同。在冷却速度较小时,样品在高温区停留的时间较长,碳原子的扩散时间与扩散距离增加,碳原子可以充分扩散最终在晶界上偏聚,形成较多的析出碳化物;在冷却速度较大时,样品在高温区停留时间较短,使碳原子来不及扩散,并快速降至低温区,此时碳原子的扩散动力减弱,最终在晶界上形成少量的析出碳化物[2]。

表1 不同冷速下高锰钢析出碳化物级别

3 淬火冷却过程有限元模拟

3.1 前处理过程

以高锰钢辙叉趾跟端75kg/m轨形为研究对象,探讨高锰钢淬火冷却过程温度场变化情况,高锰钢冷却前的初始温度为1050℃,环境温度为25℃。

采用ANSYS有限元模拟软件,对高锰钢冷却过程进行模拟,有限元模型采用Thermal Solid、Quad 4node55单元,采用国际单位制“m”进行建模。选用四边形网格对模型进行网格划分,有限元模型如图3所示。

图3 高锰钢有限元模型

模拟所需参数,如材料的弹性模量、泊松比、密度、热导率和比热容通过试验获得。弹性模量为202GPa,泊松比为0.28,密度为7830kg/m3,热导率及比热容如图4所示,采用反传热法计算水的换热系数[3],水的换热系数如图5所示。

图4 高锰钢的热导率和比热容

图5 水的换热系数

工件初始温度为1050℃、环境温度为25℃,对高锰钢模型外表面施加对流换热载荷,分析类型设置为瞬态分析,设置时间步长为1s,最小增量步长设为0.1s,设置求解时间为200s,开始求解。

3.2 结果与分析

图6所示为高锰钢冷却170s时断面温度分布情况。在冷却水自然对流换热条件下,高锰钢心部最高温度为512℃,冷却速度为3.17℃/s。结合有限元模拟和热模拟结果可知,高锰钢在冷却水中自然对流换热时,心部可能会析出级别为X3级的碳化物,TB/T 447—2020《高锰钢辙叉》要求析出碳化物不大于X3级[4],处于刚好合格的水平。但在实际生产过程中可能会存在水温上升或转运时间延长等情况,冷却条件会变差,使冷却速度降低,高锰钢心部可能会出现X4级的碳化物,因此现有工艺的裕量不大。

图6 高锰钢在水中自然冷却模拟结果

为了减少高锰钢冷却过程中碳化物的析出,拟改进淬火冷却设备,采用高速循环水冷却,提高冷却能力。在改进设备之前,首先进行有限元模拟,模拟高锰钢在改进设备条件后的冷却过程,以确保设备的冷却效果。采用反传热法计算高速循环水的换热系数,如图7所示。采用计算的高速循环水换热系数,对高锰钢冷却过程进行模拟,计算高锰钢在高速循环水冷却时的温度场变化。

图7 高速循环水的换热系数

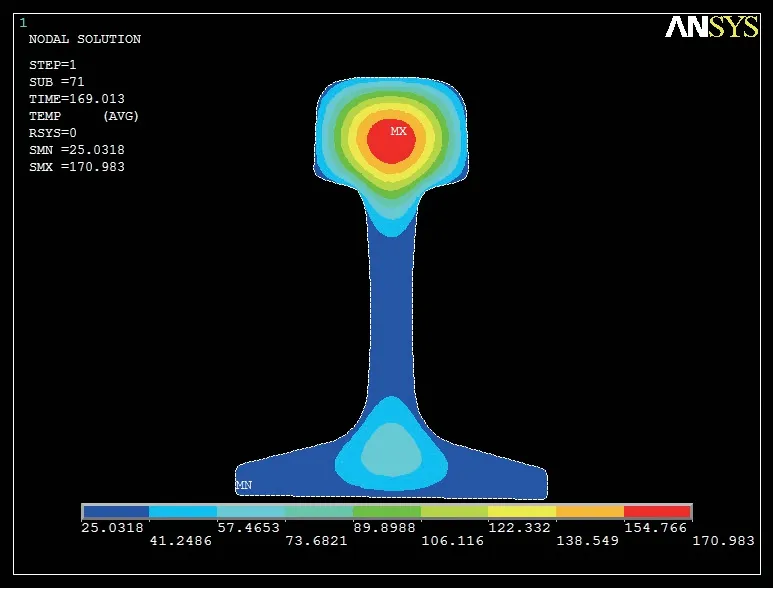

图8所示为高锰钢在高速循环水下的冷却模拟结果。根据高锰钢冷却170s时断面温度分布可看出,心部最高温度为171℃,心部冷却速度为5.2℃/s。结合有限元模拟和热模拟结果,预测高锰钢心部析出碳化物级别为X2级,可以满足TB/T 447—2020要求,并且有一定的工艺裕量。

图8 高锰钢在高速循环水中冷却模拟结果

4 设备优化及结果

根据模拟结果,对冷却设备进行改造升级,改进为高速循环水冷却设备,对高锰钢进行冷却。设备采用循环水作为冷却水,冷却水储存在水面面积较大的集水池中,以保证冷却水在长时间工作时仍能处于较低的温度。辙叉从出炉到入水过程采用传动辊方式转运,使辙叉在短时间内入水冷却。辙叉在高速循环水作用下降低到较低温度后,通过传动辊传送到水池中继续冷却,避免占用高速循环水区设备,提高生产效率。

采用改进高速循环水设备后,高速循环水冲击工件表面时,破坏工件表面蒸汽膜,达到强制冷却,使高温阶段的辐射散热变为对流散热,大大提高了工件与水之间的换热系数,提高了高锰钢心部的冷却速度,使碳化物来不及析出。

图9所示为改进冷却设备后高锰钢心部的显微组织。从图9可看出,高锰钢心部的析出碳化物数量减少,析出碳化物评级由改进前的X3级提高到X2级。改进后,高锰钢的冷却速度得到提高,冷却时间缩短,高锰钢晶粒长大得到抑制,晶粒度由改进前的2级提高到3级,细化晶粒不仅能提高强度,还能提高韧性。

图9 改进设备后高锰钢显微组织

设备改进前后高锰钢水韧处理后的力学性能见表2。从表2可看出,改进冷却设备后,高锰钢的抗拉强度、断后伸长率和冲击吸收能量得到明显提升。

表2 改进设备前后高锰钢的力学性能

5 结束语

针对高锰钢辙叉导热性差的特点,改进了其淬火冷却设备,结果表明,采用改进的高速循环水淬火冷却设备后,提高了高锰钢入水后的冷却速度,尤其是心部冷却速度得到提高,高锰钢心部碳化物析出数量明显减少,力学性能得到提升,从而提高了高锰钢辙叉的产品质量。