基于超声波法的大型电动机主轴加工过程残余应力监控研究

张洁,邢立伟,张一冲,路浩

西安石油大学材料科学与工程学院 陕西西安 710065

1 序言

残余应力检测方法分为破坏性机械法和非破坏性物理法,通常在精密、贵重及大型设备制造及服役过程中采用物理法检测应力,检测方法是目前残余应力检测研究的热点[1-4]。目前,超声波检测技术快速发展,在国内外广泛应用于医疗、航天、航海及建筑工程等多种行业,用该方法检测不会损伤被检测对象性能,并能准确地检测出缺陷的大小及位置等信息,成为快速发展的无损检测技术之一[5-7]。

大型变频电动机在煤矿、石化、船舶及电力等领域具有广泛应用。因大型电动机主轴加工工艺流程较为复杂,热应力与焊接应力等在不同工艺环节中传递、累积、演变,最终可能会导致电动机主轴变形,所以在后续电动机总组装时必须加偏心平衡块进行动平衡控制,但此方法会增加主轴重量,产品运行也不稳定。为解决上述问题,使用超声波法对指定的主轴进行残余应力检测,连续跟踪检测电动机主轴加工过程中的应力变化。通过精确分析焊接、退火后的应力变化状态,获取应力分布规律和特点,科学制定产品提升改进方案,保障产品质量提升,最终可通过提高终端主轴的同轴度来解决或改善主轴各部位的加工变形问题。

2 超声波法应力检测原理及设备

2.1 超声波法应力测量原理

超声波法检测应力是利用超声波的传播和反射特性,通过测量和分析超声波在材料中的声波信号来确定材料的应力状态,由此可检测出材料孔蚀、裂纹等缺陷及厚度。当超声波通过材料时会与材料中的缺陷、界面和晶粒相互作用,产生反射、透射和折射现象,从而声波的能量、波形、传播时间等发生改变,由此可根据接收到的信号特征对材料内部情况进行分析和判断[7,8]。

超声波法应力测量的优势如下。

1)可以无损检测,不影响产品正常工作运行。

2)可以连续、实时检测,对某一关键部位持续进行应力变化监控。

3)可重复对同一部位反复检测,对维修、加固等施工前后的应力状态进行对比。

4)可以对产品服役全过程进行定期监控。

5)穿透性强、操作简单、无辐射等,克服了X射线检测深度浅、操作复杂等问题[9-11]。

基于声弹性原理的超声波法应力测量方法,可实现工业产品残余应力场的无损快速测量,克服传统方法破坏、耗时的缺点。

2.2 超声波法检测设备

采用URS-M04型超声波法应力检测设备,其由检测单元、探头系统、上位机等组成,并由青岛费尔检测科技有限公司完成设备校准检定。本次现场应力检测重复性设置为:单点重复检测采集8次,其中去除粗大误差2次,剩余6次求平均给出最终值[12-14]。

3 电动机主轴及其应力变形

3.1 电动机主轴结构及加工工艺

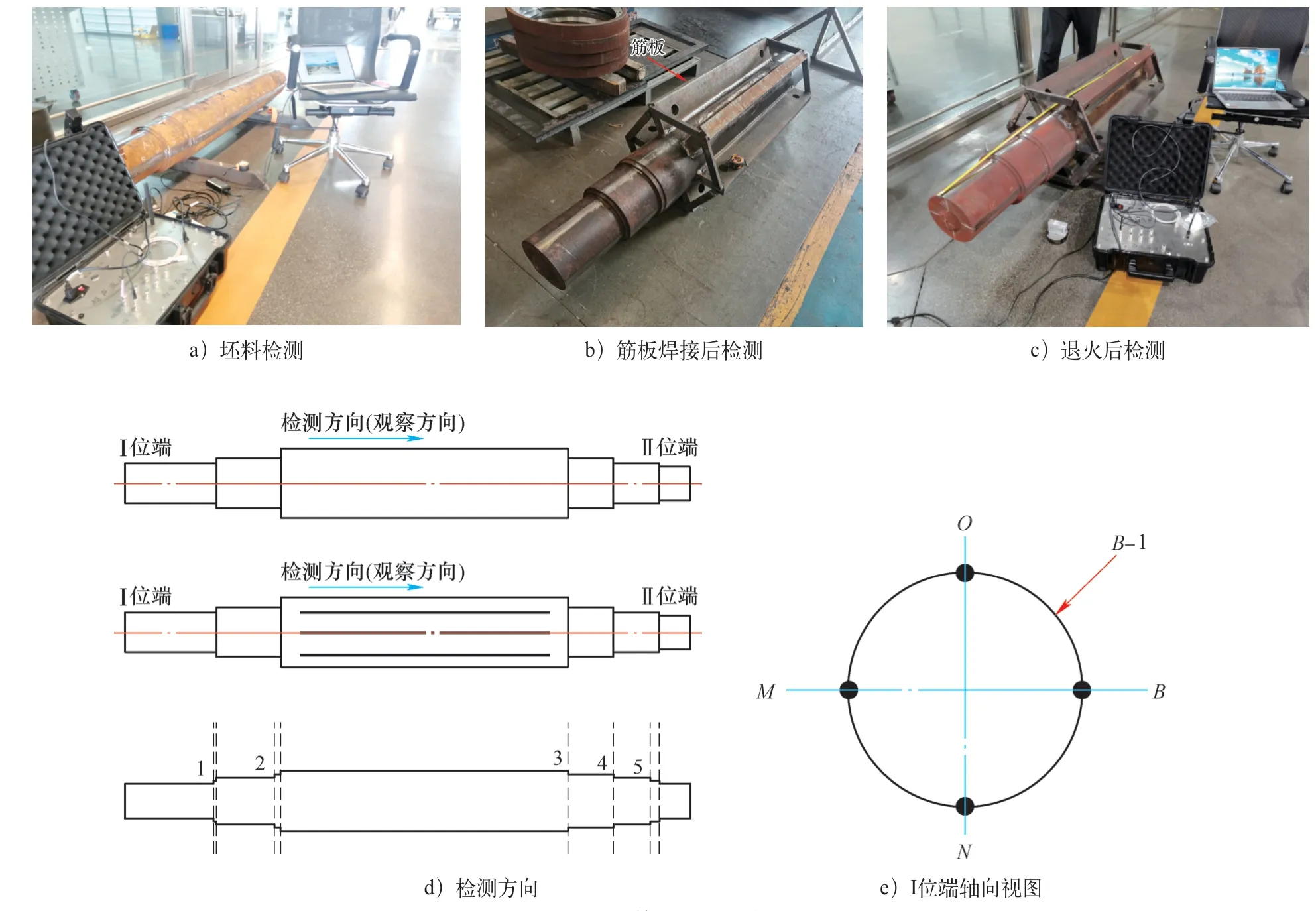

主轴是电动机产品的重要组成部分,某型变频电动机主轴实物如图1所示,长度2100mm。材料为35CrMo优质合金结构调质钢,其碳当量高,淬硬倾向大,抗拉强度高。电动机本体、轴、轴承及端盖直接配合,形成成套设备,因轴具有旋转功能,所以其加工及装配精度对电动机的稳定运行意义重大。

图1 电动机主轴实物

主轴加工工艺流程:粗车→调质→焊接→退火→精车→磨圆。显著特点是台阶多、加工面多,加工过程中需将变形量控制在4.0mm以内,但残余应力会引起复杂变形。

主轴变形影响因素如下。

1)多个不同直径的机械加工面会引起主轴整体应力的不均匀释放;不同的加工顺序影响最终残余应力的分布及变形状态。

2)焊接筋板多且厚度不同,焊接顺序、焊接工艺等会改变原始应力分布。

3)热处理工艺与冷加工工序叠加,热应力、加工应力复合叠加作用。

3.2 检测线计划

锻件经调质处理后机械加工成轴,轴的左侧I位端有2个机械加工台阶,右侧II位端有3个机械加工台阶(小台阶未计入),如图2所示。

图2 检测位置定义

根据筋板焊接位置布置检测线4条,从I位端观察顺时针方向检测线依次命名为:O、B、N、M线;轴向沿0点钟、3点钟、6点钟、9点钟对称布置(见图2e)。

检测的应力方向为轴向(非曲面探头),从左侧I位端至右侧II位端检测;检测点计划间隔50mm,坐标定义为依据I位端开始检测点为0坐标,向II位累加。

残余应力的检测工序:①坯料。②筋板焊接。③焊后退火。

4 检测结果及分析

4.1 主轴坯料残余应力检测

本试验采用卷尺定位划线,不同检测线的部分测点坐标读数存在毫米级误差。主轴在坯料状态下(退火前、焊接前)的残余应力检测结果如图3所示,可以看到坯料的残余应力有以下规律。

图3 主轴坯料残余应力检测结果

1)坯料0、9点钟残余应力大于3、6点钟,主轴坯料呈现挠曲状态。

检测线O线的残余应力值大于N线(除右端台阶外),检测线M线的残余应力值大于B线。

O线非台阶处的残余应力为60~180MPa,平均残余应力约为120MPa,N线非台阶处残余应力为0~90MPa,平均残余应力约为60MPa。M线非台阶处残余应力为60~240MPa,平均残余应力约为180MPa,B线非台阶处残余应力为0~180MPa,平均残余应力约为75MPa。

2)轴对称测量线的应力分布表现出相似性。如O线与N线应力分布趋势相同,B线与M线应力分布趋势相同。

3)机械加工台阶处的残余应力高。左侧I位端2个机械加工台阶,右侧II位端3个机械加工台阶,在台阶下端、台阶上端应力值高。

4)在检测线O、N线右端距离左端1300mm处附近,有高应力点,此处位于主轴坯料锻造时的夹持处。

4.2 主轴焊接后残余应力检测

主轴在焊接后的残余应力检测结果如图4所示,可以看到有以下规律。

图4 焊接后主轴残余应力检测结果

1)在机械加工台阶处残余应力值较大。

2)筋板焊接后部分点残余应力比焊接前残余应力大。

4.3 主轴退火后残余应力检测

主轴在退火后的残余应力检测结果如图5所示。由于焊接筋板的影响,覆盖了坯料多条原始应力检测线,因此进行了B线及附近B-1线的应力检测。可以看到焊后退火状态的残余应力有如下规律。

图5 退火后主轴残余应力检测结果

1)主轴焊接退火后残余应力呈降低趋势。B线坯料非台阶处残余应力为0~120MPa,平均残余应力约60MPa,B线退火后非台阶处残余应力为-60~90MPa,平均残余应力约45MPa。

2)退火后主轴左半轴应力降低不明显,而右半轴应力降低明显,但在轴径变化的台阶处应力有抬升现象。

3)主轴焊接筋板周围出现了较为明显的压应力,筋板焊接造成焊趾附近为拉应力,距离I端较远区域产生了压应力。

5 结束语

1)超声波法应力检测可以实现不同加工工艺过程的应力跟踪检测。

2)主轴坯料机械加工台阶处残余应力高,在锻造夹持处有高应力点,轴的对称测量线的应力分布表现出相似性。主轴退火后残余应力有降低现象。

3)焊后退火状态下,主轴焊接筋板的周围出现了较为明显的压应力,筋板焊接造成焊趾附近产生拉应力,距离I端较远区域产生了压应力区域,从而加剧了轴的整体挠曲变形。