GH4141大锥度喷嘴内支撑环锻造工艺研究

项春花,王光宇,林凌,张诗扬,颜开群,王攀智

贵州航宇科技发展股份有限公司 贵州贵阳 550081

1 序言

GH4141大锥度喷嘴内支撑环是异形锻件,其形状复杂,为非对称结构,斜度为45°~55°,采用传统的矩形件锻造与机械加工方法,虽然锻造方法简单,但对材料的利用率大大降低,又因RENE41的价格昂贵而使成本剧增[1]。因此,为提高产品的材料利用率,降低产品的锻造成本,设计出与该产品轮廓接近的异形锻件具有重要意义[2]。本文针对这一问题,以前期模拟试验为基础,设计出完整的工艺流程,经过多次锻造后再经机械加工得出成品,并通过对比分析锻件前后晶粒度来判断锻件的性能。

2 锻件特点

1)GH4141是沉积硬化型镍基变形高温合金,在650~950℃温度内,具有高的拉伸和持久蠕变强度,以及杰出的抗氧化功能。与GH4169相比,G H4141使用温度范围更宽,广泛适用于制造在870℃以下要求有高强度,以及在980℃以下要求抗氧化的航空航天发动机高温零部件[3]。该锻件的组织性能要求较高,晶粒度要求3级或更细且要求均匀,主要性能有高温拉伸、硬度及晶粒度等。

2)该合金变形抗力大,锻造温度范围更窄,若锻造温度低,则材料容易出现表面裂纹;若锻造温度高,则锻件的性能和晶粒组织不能满足要求,流动性较差,给锻件成形带来困难。

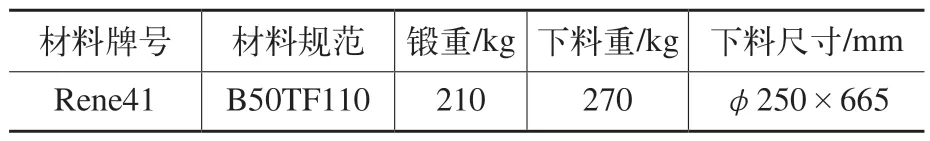

3)从锻件形状看,锻件大头外径为869mm,小头内径为484mm,如图1所示。锻件最大位置斜度约45°,属于大锥度形状,需进行胎模掰形并整形,从锻件的体积分布看(见图2),锻件小头端料小,大头端料大,故锻件在成形过程中需进行大头端聚料。从锻件尺寸及中间矩形坯料壁厚考虑,考虑常规掰形方案模具数量多、火次多,且在掰形阶段高度容易拉料等问题,结合以前成形方案的经验,该锻件在成形过程中使用定制胎膜预成形方法进行预制坯,通过大头端面局部聚料方法成形。锻件基础信息见表1。

表1 锻件基础信息

图1 锻件规格尺寸

图2 锻件体积分布

3 锻造工艺设计与模拟

根据锻件形状,初步设计锻件生产过程为镦粗、冲孔、矩形预轧、异形终轧和定制胎膜预成形,并对胎模掰斜聚料进行模拟,如图3所示。

图3 胎模成形过程模拟

从模拟情况看,坯料经过预成形工序,过程简单,火次少,锻件成形过程贴膜良好,尺寸满足设计图样要求。

4 成形过程

4.1 原材料

锻件原材料采用抚顺特殊钢股份有限公司提供的Rene41高温合金,规格为φ250mm,化学成分见表2。交付状态为锻造车光,试样状态为退火+固溶+时效态,具体性能见表3。

表2 原材料化学成分(质量分数)(%)

表3 原材料性能

4.2 工艺流程

1)为保证锻件的最终晶粒度在3级或更细且晶粒均匀,锻件的力学性能满足相应的规范要求,将坯料的制坯加热温度定在1080~1120℃,成形温度定在1000~1065℃,并且在锻造过程中使用包套的方法,减小温降,减少锻造过程中裂纹的产生,为得到均匀的组织和满足要求的力学性能提供了保障。

2)具体工艺路线:下料→镦粗、冲孔→预轧、平端面→预轧→预轧→终轧→胀形→锻检→高倍检查→预成形→锻检→预成形→锻检→预成形→锻检→高倍检查→预成形→锻检→成形→锻检→高倍检查→退火+固溶→高倍检查→机械加工→理化检测。

3)按上述工艺方案试制出的锻件,其外形良好,锻件各部位均能够填充模具型腔,锻件成形形状如图4所示。

图4 锻件成形形状

4)分别在轧制完成后与成形后检测端面晶粒度,与未锻造前晶粒度相比,锻件的原始晶粒度为3~6级,轧制完成后存在约60%的4.5~5级晶粒,约40%的9.5~10级细晶,锻造过程变形较为均匀,晶粒度满足规范要求,预成形期间,由于主要对大端面进行变形掰斜,因此大端与小端晶粒度存在差异,小端为6~7级,大端为7~8级,存在约30%的9~10级细晶,后续通过热处理改善使锻件整体晶粒度均匀。

5)热处理制度如下。

退火:(1079±14)℃×(30~35)min,风冷。

固溶:(1066±14)℃×(30~35)min,风冷。

6)将成形后锻件转机械加工去除毛边后,划线检测锻件尺寸,具体划线检测要求如图5所示,统计结果见表4。

表4 确认位置直径(mm)

从表4可看出,与名义尺寸相比,内径与外径整体在名义尺寸附近偏离0~3mm,在公差范围内,满足工艺要求。

4.3 组织、性能分析

经机械加工后做全截面晶粒度检测,图6所示为大头端与小头端的显微组织。从图6可看出,大头端晶粒度在6.5~7级,小头端平均晶粒度在6~7级,且存在个别粗晶,约4级,原因是在锻造过程中,小头端变形量小,导致个别晶粒长大。但大小头晶粒度差距不大,晶粒度均匀,且满足规范要求。与未热处理之前相比,细晶消除,整体晶粒度均匀,力学性能得到大幅改善。

5 结束语

1)从模拟情况看,坯料经过预成形工序,过程简单,锻件成形过程贴膜良好,尺寸满足设计图样要求。

2)经过多次锻造成形后,划线检测内外径尺寸,大头端出现内径多肉、外径偏小的情况,但锻件尺寸满足公差要求。

3)锻件前后晶粒度变化明显,轧制完成后晶粒度整体较为均匀且明显细化,约60%的4.5~5级晶粒,约40%的9.5~10级细晶,力学性能因此大大提高,成形后晶粒度大头端与小头端相比,大头端更细,热处理后得以改善。

4)经机械加工后进行全截面晶粒度检测,结果整个截面晶粒度均匀,达到6.5~7级,满足规范要求。