高导热少胶整浸绝缘结构环境试验研究*

杜协和,张敬龙,王键 ,陈瑶

(1湖南电气职业技术学院,湖南湘潭411101;2湖南湘电动力有限公司,湖南湘潭411101;3国网湖南电力有限公司娄底供电分公司,湖南娄底417000)

0 引言

高功率密度化是电机设计发展趋势之一,高功率密度高压电机具有同规格条件下功率大、结构紧凑、性价比高的优点,电机的高功率密度化意味着单位体积内的热损耗增加,进而使电机的工作温度增加,而电机温升是影响电性能的关键因素,较高的运行温度还会导致电机运行可靠性的降低,严重时会引发故障产生。电机绝缘技术及散热技术是制约电机高功率密度化的瓶颈,根据短板效应,构成电机绕组绝缘的有机高分子材料是电机部件中耐热性最差的材料,而电机定子槽内的绕组本体又刚好是电机温升最高,散热最差的区域。因此,解决材料属性束缚,优化绕组结构,改善温升是目前电机技术领域的一个世界性工程难题[1~4]。

高导热技术在电机制造领域是新兴技术,在电机绝缘技术方面,一般通过提高绝缘材料的导热系数以改善绕组的散热效果。根据计算,6kV级中型电机定子绕组绝缘导热系数如从现在的0.20W/ m·k提升到0.30W/ m·k,定子温升可降低10K左右[5~7]。

目前高导热绝缘材料在电机上的应用,主要体现在绕组主绝缘采用高导热少胶粉云母带(以下简称高导热少胶带),进而提升整体绝缘结构的导热系数。电机高导热绝缘除具备良好的导热性能外,还需具有良好的可靠性,需满足电机20~30年使用寿命设计要求,有些电机还需在盐雾、湿热,温度交变的环境中运行,这就要求研制的高导热少胶整浸绝缘结构不仅具有可靠的电、热老化性能,还需具有优良的环境适应性。基于上述原因,本文对高导热少胶云母带整浸绝缘结构的电气性能和环境可靠性进行试验研究。

1 试验

1.1 主要材料

高导热玻璃丝补强少胶云母带5452-1DH(国产a公司)、T5452-1R(国产b公司)、SamicaporHTC(瑞士c公司);H级无溶剂VPI 浸渍树脂,双双玻璃丝包FCR膜烧结扁铜线电磁线,聚四氟乙烯带、3240玻璃布板、硅脂等。

1.2 云母带试样的制作

云母带试样用于云母带导热系数测定试验。把云母片裁成尺寸为Φ50mm的圆形,每个试样由20个圆形云母片叠成。将叠好后的试样安装上浸漆模具,安装前模具表面涂脱模剂,试样与试验之间采用聚四氟乙烯薄膜进行隔断。然后将试样进行VPI绝缘处理,绝缘树脂采用H级无溶剂绝缘浸渍树脂[8],待树脂完全固化后,经打磨至厚度为3mm左右的试样,正反两面喷导电石墨,干燥备用。

1.3 线圈试样的制作

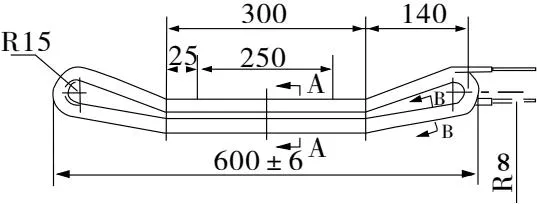

线圈试样是用于工频电老化和环境适应能力试验,其结构与电机产品一致,可代表其采用的绝缘结构性能。采用双玻璃丝包FCR膜烧结扁铜线进行绕线,单根单排,10匝,线圈的直线边横截面为13.1mm×29.3mm,线圈的铁心长为250mm,总长度为600mm,两条直线边的跨距为150mm,图1为线圈示意图。

图1 线圈试样示意图

线圈直线边平包聚四氟乙烯带后,安装3240玻璃布夹板并固定,然后做VPI绝缘处理,待绝缘树脂完全固化后,拆除夹板和聚四氟乙烯带。

2 结果与讨论

2.1 高导热少胶带的常规性能对比

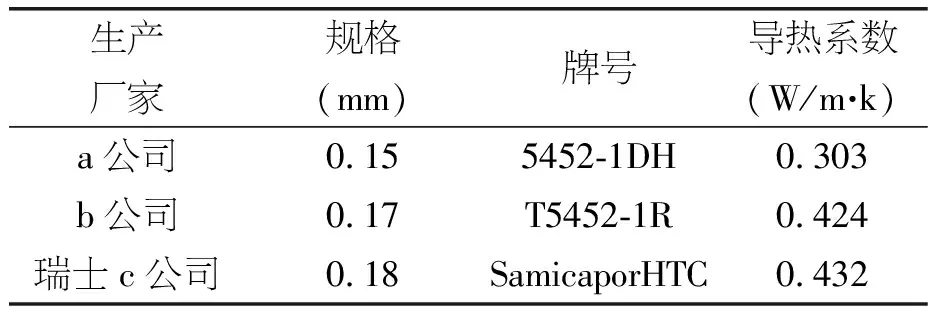

瑞士c公司是较早研制高导热少胶带的企业,2001年将HTC绝缘分别应用到250 MVA、350 MVA氢冷机组上,已有成熟的工程化引用技术经验。国内云母带厂商还未有少胶高导热云母带工程化应用经验。从技术上看,优先用c公司云母带是最可靠的,但c公司云母带价格高昂,且不提供小批量样品,基于自主经济原则,预选了a、b种国产云母带,以瑞士c公司云母带作为样板从常规性能进行比较,优选合适的国产高导热少胶带,具体性能指标见表1。

表1 云母带的常规性能

表1为两种国产高导热少胶带和瑞士进口高导热少胶带的性能对比,三家企业所制高导热少胶带在电气性能和机械性能上没有明显的差异,b公司带子拉伸强度稍差点,可通过采用更高强度玻璃布予以改进。在导热性能上可以看出,带子的导热系数随着带子厚度增加而增加,在云母带其他组分配比相似情况下,可以推断,导热填料越多,带子越厚,导热系数越高。从技术性能上看,两种云母带均能满足预选要求。

2.2 云母带浸渍绝缘漆固化后的导热系数对比

随着定子绕组绝缘导热系数值的增加,定子绕组的温度会逐渐下降,根据电机设计要求,要保证电机的温升的要求,云母带导热系数不能小于0.35W/ m·k,因此,我们选用的是热流计法测定云母带导热系数,云母带的导热系数测定结果见表2。

表2 各云母带的导热系数

从表2中可看出,a公司和b公司生产的高导热少胶带浸渍H级无溶剂VPI 浸渍树脂后的绝缘结构,两者均满足导热系数不小于0.35 W/ m·k目标要求。

因此选择a公司和b公司生产的胶高导热少胶带制作线圈试样,制作方法见1.3,线圈试样结构及数量见表3。(A、B结构为高导热结构,C结构为普通结构作为参比例)

表3 霉菌试验外观影响评定

表3 试样绝缘结构及数量

2.3 线圈试样质量保证试验

匝间耐压和对地耐压都是非破坏性的试验,常被作为检验线圈匝间和对地绝缘质量的质量保证试验。按照试验标准对全部线圈试样进行检测,均通过试验,判定合格。可进行后续的电气耐久性试验和环境试验。

2.4 电气耐久性试验

每组选用5只线圈试样进行电气耐久性试验,15只线圈试样在室温条件下,试验电压选择22kV,在经过了长达400h的老化时间后,线圈试样均未击穿,按照JB/T 12685—2016《高压电机定子线圈 技术条件》中相关要求可以判定,该组线圈试样和其所采用的绝缘结构满足高压电机定子线圈的绝缘要求。

2.5 环境试验

2.5.1 湿热试验

按照GB755—2008进行湿热试验后的性能测试,定子绕组对机壳绝缘电阻及绕组间的绝缘电阻不小于500MΩ(常温,标准大气条件下测量)。在循环试验过程中,每个循环结束后检测样品绝缘电阻;待恢复阶段完成后,对样品进行交流耐压试验,耐压值为13kV,耐压时间1min。

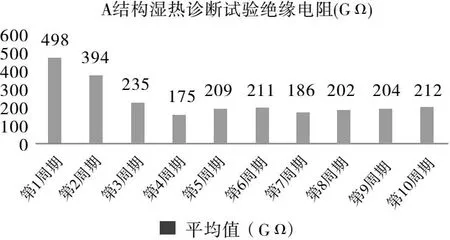

A、B、C三种绝缘结构每5个线圈为一组,湿热试验如图2所示,三种绝缘结构绝缘电阻平均值分布如图3、图4、图5所示。

图2 湿热试验

图3 A结构湿热诊断试验结果

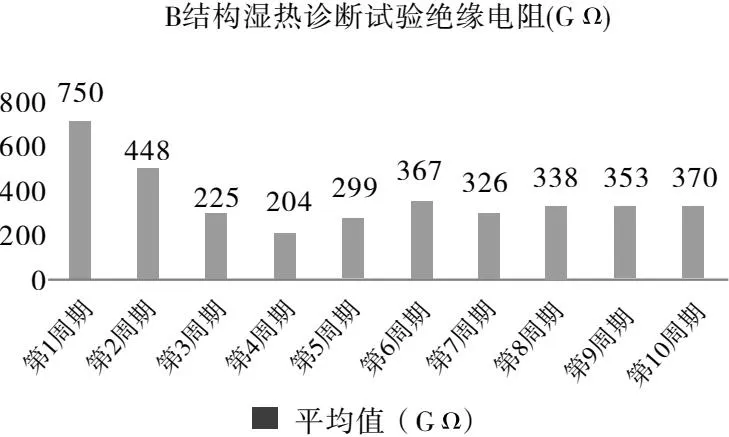

图4 B结构湿热诊断试验结果

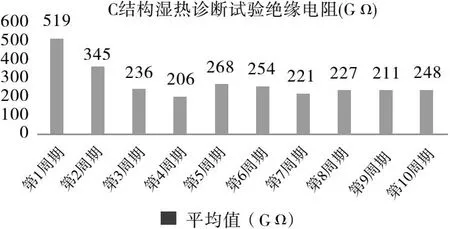

图5 C结构湿热诊断试验结果

从图3、图4、图5所述湿热试验过程监测的绝缘电阻可知,A、B、C三种结构湿热试验后的绝缘电阻均在175GΩ以上,远高于GB755中规定的定子绕组对机壳绝缘电阻及绕组间的绝缘电阻不小于规定的500MΩ要求,湿热试验后,三种结构所有试样均通过了13kV,1min工频耐压试验。

2.5.2 盐雾试验

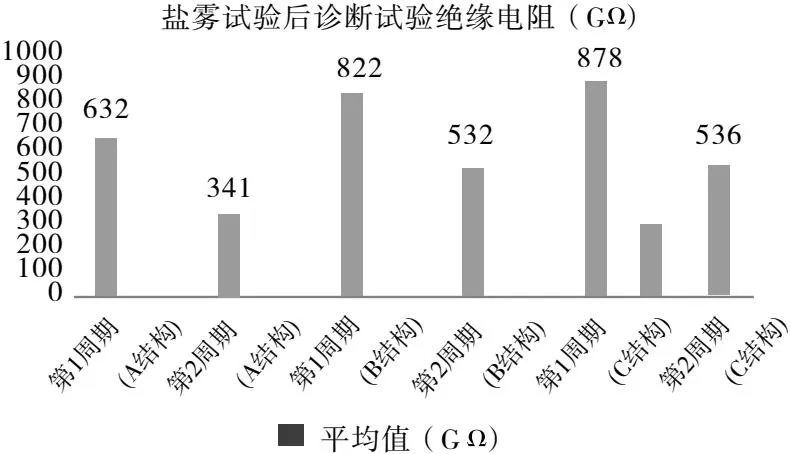

盐雾试验后,A、B、C三种结构样品绝缘表面未有腐蚀现象,且均通过13kV,1min耐压试验,无击穿,闪络现象,无锈蚀,满足考核要求,具体试验数据如图6所示。

图6 盐雾试验后诊断试验结果

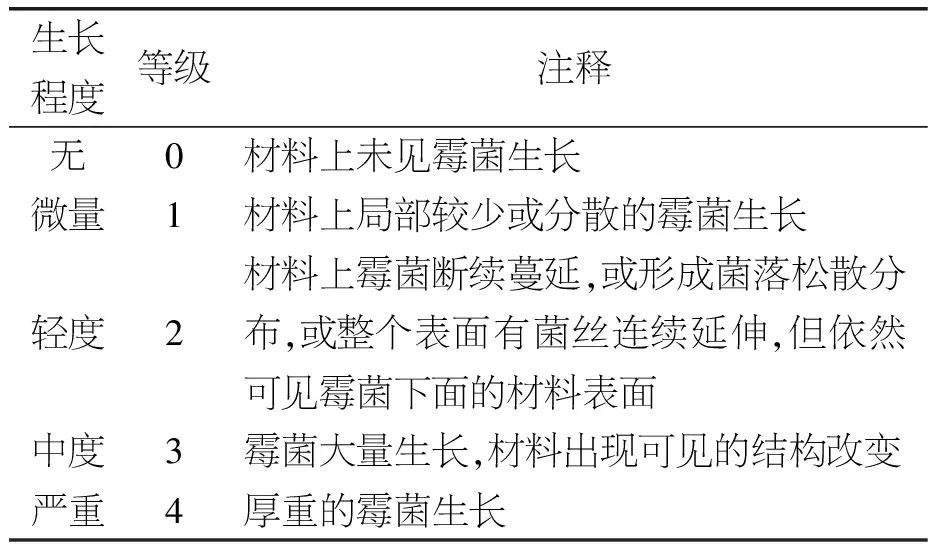

2.5.3 霉菌试验

试验样品材料上霉菌的生长程度判定等级为表3中规定1级以上说明霉菌对试验样品性能或使用无影响,判定为合格。

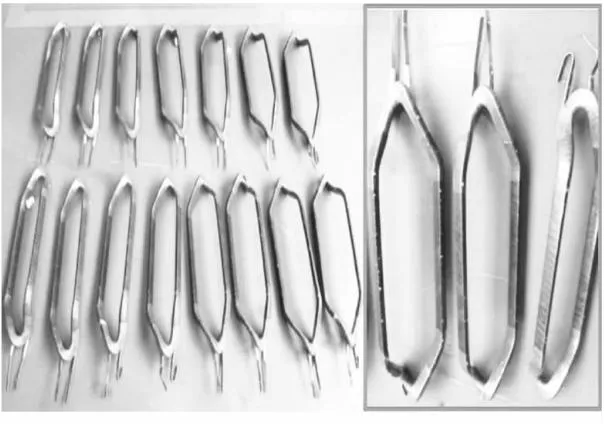

A、B、C三种结构霉菌试验前后,外观照片如图7、图8所示,长霉等级均为1级,满足设计要求。

图7 霉菌试验

图8 霉菌试验后对比

3 结语

(1)在现有VPI绝缘体系下,针对额定电压为6kV的绝缘结构,所选用国内生产的高导热少胶带电气性能、机械性能和导热性能均能够满足使用要求。

(2)电压等级为6kV的绝缘结构,在通过湿热、盐雾、霉菌试验一系列环境试验后仍具有良好的电气性能,说明所设计的两种高导热绝缘结构具有相当的良好环境适应能力。