浅谈军用航空电子元器件的破坏性物理分析和质量控制

张庆瑞

(航空工业直升机设计研究所,天津 300000)

电子元器件是航空航天装备的基本单元,电子元器件的可靠性是保证航空航天装备可靠性的基础。根据相关研究结果,在20 世纪末,电子元器件的质量问题直接导致美军超过半数的武器系统和装备发生故障问题。与此同时,国内首次制定了“七专”的定义来管控国内电子元器件,从而提升军用电子元器件的固有可靠性。因此,要想减少军用航空电子产品的故障问题,就应该在电子元器件层面上进行质量控制来保证其较高的可靠性。在电子系统对元器件质量需求不断提升的趋势下,破坏性物理分析是一种保证电子元器件质量从而可以提升整个电子系统可靠性的重要方法。本文主要结合实际工作中对军用航空电子产品元器件的管理和选用控制,浅谈破坏性物理分析技术的意义、试验方法以及质量控制等内容。

1 破坏性物理分析的概念

破坏性物理分析是为验证电子元器件的设计方案、使用材料、实际结构和制造质量水平是否符合用途或相关规范的规定,按照元器件的生产批次进行抽样,对元器件样品进行深度剖析,以及在剖析过程前后进行的一系列检测过程。其重点在于分析其内部元素,并将其具体设计情况与设计进行对比,分析其内部结构实际情况与设计是否符合,材料情况与设计是否匹配,再确定电子元器件的功能是否达到设计标准。其作用相当于对元器件进行全身体检、全面分析,而且还会进行一系列的检验。因此,破坏性物理分析对于军用电子元器件的选用控制非常重要。

2 破坏性物理分析的试验方法

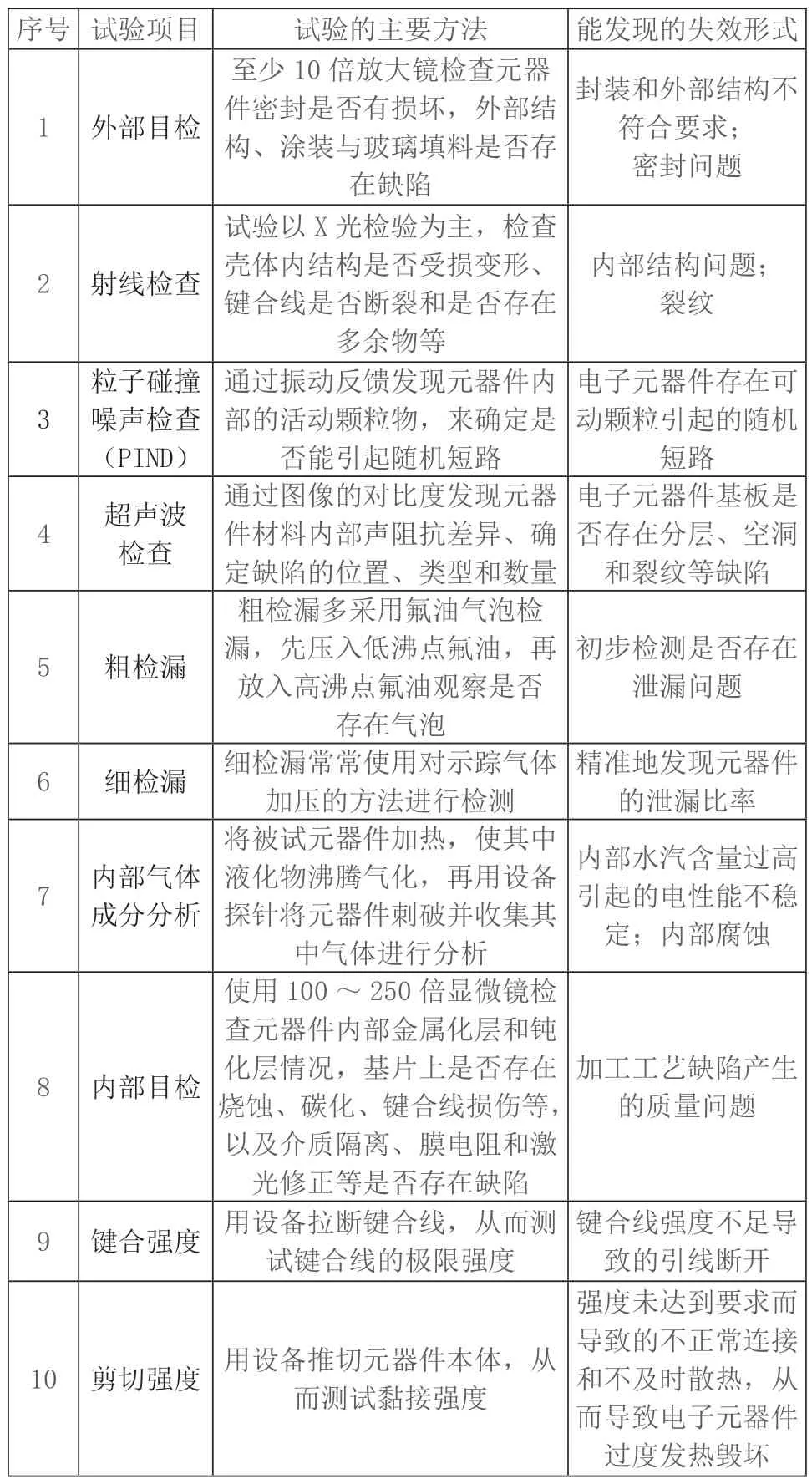

破坏性物理分析的试验方法包括外部目检、射线检查、粒子碰撞噪声检查(PIND)、超声波检查、粗检漏、细检漏、内部气体成分分析、内部目检、键合强度和剪切强度等项目。在实际工作中,考虑到电子元器件的经济成本和自身的复杂程度,并结合元器件分类情况,选择不同的项目。表1 为主要的破坏性物理分析的试验方法。

表1 破坏性物理分析的试验方法

3 破坏性物理分析的适用范围

当电子元器件存在以下问题时,一般是需要进行破坏性物理分析,具体类型的电子元器件如下:GJB190 中规定的关键重要电子元器件;质量等级不满足要求的电子元器件;未进行二次筛选的电子元器件;塑封的电子元器件;停产的电子元器件;曾出现假冒伪劣现象的电子元器件;代用和让步使用的电子元器件;超贮存期使用的电子元器件;复验、二次筛选、使用中多次或大量失效的电子元器件和新研制的电子元器件。

4 破坏性物理分析的时机

在电子元器件的生产中,使用破坏性物理分析对电子元器件筛选和质量把控,具有重大的帮助。在实际的工作中,一般在以下时间段进行破坏性物理分析工作。

4.1 出厂供货前

在生产厂家出厂供货前,由具有资质的第三方实验室进行破坏性物理分析实验,合格后才能供货。这可以及时发现器件本身问题,减小经济和进度损失。

4.2 二次筛选后

电子元器件二次筛选前,装机之前进行破坏性物理分析,可以极大地增强分析效果,能起到很好的质量复检作用。

4.3 使用中出现失效问题后

电子元器件出现失效问题后进行破坏性物理分析,可以查明元器件失效的具体原因,可以迅速将问题归零,在一定程度上提高电子元器件的质量可靠性。

5 破坏性物理分析的质量控制

电子元器件破坏性物理分析的质量控制对于元器件筛选具有很大的帮助作用,本文将从管理层面和技术层面对进行说明分析。

5.1 管理层面

在管理层面,型号承研单位下发“优选目录”和“工作规定”至各生产厂家,“优选目录”可以指导各生产厂家对电子元器件的选型管理,促使选择主流厂商生产的电子元器件;“工作规定”可以指导各生产厂家在装备研制阶段中的工作流程,从而可以保证整体装备的可靠性。同时,型号承研单位编制“二次筛选技术规范”和“破坏性物理分析技术规范”等要求,确立进行破坏性物理分析的元器件种类、抽样方案、试验项目和依照标准等要求,为生产厂家提供了检测分析的思路。

5.2 技术层面

(1)在破坏性物理分析工作中,合理地抽取相关样品是所有工作中最重要的步骤。在抽取的数量这方面,也有相关的规律可循。就结构相对简单的元器件来说,抽取的数量应该以该生产批总量的2%作为抽样标准,但应该超过5 只少于10 只;就结构相对复杂的元器件来说,抽取的数量应该以该生产批总量的1%作为抽样标准,但应该超过2 只少于5 只;就价格相对昂贵或生产批量较少的元器件来说,抽取的数量可相对减少,当母体数少于等于10 只时,抽样1 只。样品应在同一检验批中随机抽取,必要时,也可抽取最能暴露缺陷的元器件作为样品。(2)破坏性物理分析的结论可分为以下4 种。分析中未发现缺陷或异常情况时,其结论为合格;分析中未发现缺陷或异常情况,但样本大小符合本规范规定时,其结论为检验批通过;分析中发现相关标准中的拒收缺陷时,其结论为不合格,但结论中应阐明缺陷的属性;分析中仅发现异常情况时,其结论为可疑或可疑批,依据可疑点可继续进行DPA。

6 结语

破坏性物理分析技术是一种提高电子元器件可靠性的重要技术手段,在生产加工电子元器件的过程中使用该技术,能够最大程度地把控和提高交付物的可靠性水平,在根本上减少交付物的质量问题,应该在各领域积极使用。我国军用航空装备的信息化程度越来越高,将会对军用航空电子元器件提出更高的选用要求,并对其质量水平建立更高的门槛。我们需要不断改进破坏性物理分析的质量管理方法,用更加高效的方式实现对军用航空电子元器件的选用控制,从而保证军用航空产品的质量。