内压与拉伸多轴应力下P92 钢蠕变行为研究

靳旺宗,李涛,柴鹏东,王同乐,张耀丰,郭键

(内蒙古国华准格尔发电有限责任公司,内蒙古 鄂尔多斯 010323)

1 前言

随着国家3060 双碳目标的提出,节能提效成为燃煤机组技术发展的主要方向。提高机组参数可显著提升发电效率,降低机组煤耗。随着参数的提高,对锅炉受热面合金材料的服役安全性和可靠性提出了更苛刻的要求。高温环境下,蠕变失效是机组受热面破坏的主要因素之一。高温蠕变失效机理主要为长期运行过程中,蠕变孔洞的萌生和聚集导致微裂纹形成,进而扩展成宏观裂纹,导致部件失效。为了保证锅炉高温受热面的安全运行,需要对高温部件的蠕变性能开展评估。由于实际部件载荷情况较为复杂,基本都处于多轴应力状态。而在机组设计时大多依据是单轴蠕变实验数据,导致在实际选取参数时,往往过于保守。为了更准确地对实际部件的蠕变行为进行评估,开展高温材料多轴蠕变力学行为研究显得尤为必要。Hsiao 等利用内压带缺口管进行蠕变实验,结果表明,基于连续损伤力学的损伤预测结果比Larson-Miller 法的预测结果更为精确。Yu Q M 等利用缺口试样开展多轴蠕变研究,结果表明,缺口试样的蠕变寿命比光滑试样寿命要长。荆建平等以Lemaitre蠕变损伤模型为基础,对发动机轮盘多轴蠕变行为进行了研究,认为多轴应力状态会加速材料损伤行为,缩短蠕变寿命。上海交通大学毛剑锋等基于Cocks-Ashby 提出的受约束孔洞长大机制建立了超超临界汽轮机中压内缸材质多轴蠕变模型。

本文通过搭建内压管拉伸实验台,研究在拉伸和内压多轴应力环境下P92 钢蠕变力学行为;在此基础上建立耦合损伤和多轴度的蠕变失效模型。

2 多轴蠕变实验

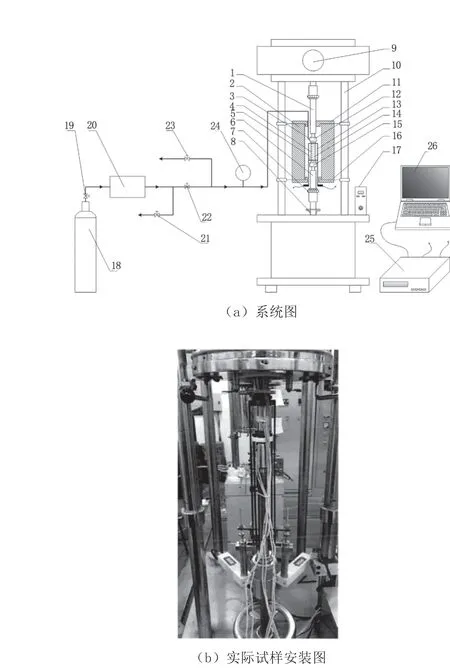

在《电站锅炉管内压蠕变试验方法》(DLT369-2010)的基础上,设计了多轴蠕变实验系统。通过控制内压和拉伸载荷的大小,实现不同多轴度下的蠕变实验。实验系统包括内部压力加载和轴向拉伸应力加载两个部分,系统如图1 所示。压力加载通过增压泵将氮气加压到设定压力后通入试样内部,并保持实验过程中压力波动范围不超过1%;拉伸应力在实验过程中波动范围不超过1%;温度变化范围不超过±3℃。轴向伸长量通过引伸计进行测量。多轴蠕变实验系统如图1 所示。

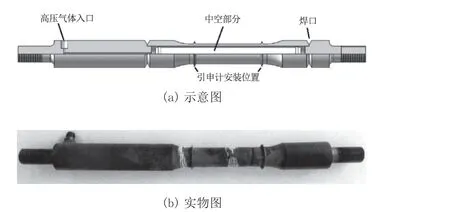

图1 蠕变试验试样

蠕变试样为中空结构,如图2 所示,试样由两端封头和中部中空管焊接而成。高压气体由其中一端引入。试样上下端与蠕变试验机通过机械螺纹连接。

图2 内压和拉伸组合加载的多轴蠕变试验系统

考虑到内压实验系统的安全性,内压选取15MPa(设计25MPa);根据有限元模拟结果,在相同的等效应力下,多轴度(如式1 定义)随轴向拉伸应力的增加而减小,综合考虑等效应力和多轴度大小,选择等效应力110MPa,轴向拉应力100MPa,内压15MPa 多轴度0.54。

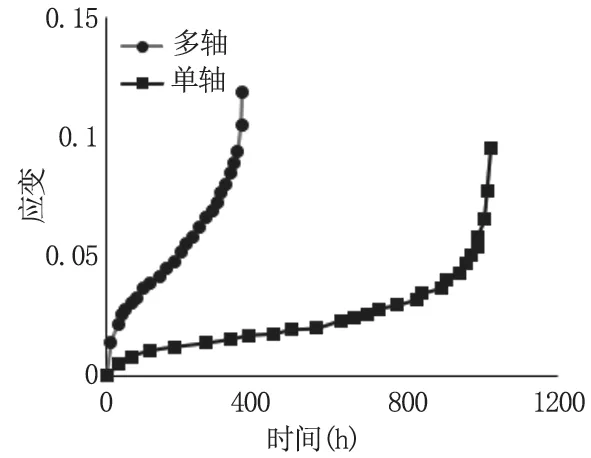

式中,eσ为von Mises 应力(MPa);Hσ为静水应力(MPa)。蠕变随时间的变化关系如图3 所示,可以看出,在相同的等效应力条件下,多轴应力状态会显著减小蠕变寿命;单轴拉伸情况下,蠕变寿命为923 小时,而多轴状态下,蠕变寿命仅为300 多小时。

图3 蠕变应变随时间的变化

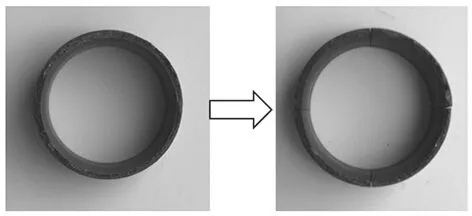

图4 端口处截取圆环样本

为了分析蠕变过程微观组织分布规律,在试样断口上取厚度约10mm 的圆环,观察其断口形貌后,将圆环切割成1/4 环状试样,如4 所示。按照试样轴向和环向截面分别进行粗磨、细磨、抛光,并利用体积分数4%的硝酸酒精溶液腐蚀后,利用JSM-6490LV 型扫描电镜(SEM)观察其断口形貌。

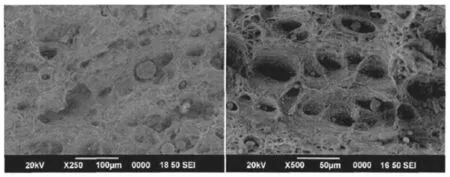

图5 是试样断口的微观形貌,左侧为靠近外表面处,右侧为靠近内表面处。可以看出,试样断口中韧窝密集分布,大韧窝四周密集分布细小韧窝,说明试样的断裂是以蠕变空洞的萌生和扩展的延性拉伸为主。靠近内表面的韧窝尺寸要大于靠近外表处的韧窝尺寸,一般认为随着韧窝尺寸的增加,材料的破坏方式趋向于低应力的延性损伤方式。

图5 断口处微观形貌

3 P92 钢多轴蠕变模型及有限元仿真

3.1 多轴蠕变模型

根据多轴蠕变应变和单轴蠕变应变的对比可以看出,如果利用传统的单轴蠕变模型对多轴蠕变进行寿命预测,会产生较大的预测误差。有必要建立耦合多轴度的多轴蠕变寿命预测模型。本文利用可描述非恒定蠕变速率过程的改进Kachanov-Robatnov 模型的基础上,引入损伤变量和多轴度,同时考虑了塑形变形的发展,建立如下蠕变本构方程。

3.2 有限元仿真

由于试验采用的蠕变试样具有轴对称特性,通过对模型结构进行合理简化,选取试样轴向中分面的1/4,建立轴对称平面二维模型,在模型上施加内压,在两端施加轴向拉力,其网格划分及载荷设置如图6 所示。

图6 网格及有限元划分

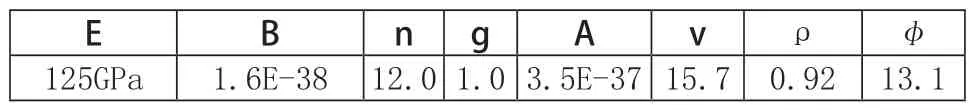

在ANSYS 的接口程序USERCREEP.F 中嵌入修改后的模型,利用表1 模型参数对P92 钢蠕变过程进行模拟。在计算过程中,当蠕变应变达到3%时,认为开始有损伤发展,ω=0,并按照公式(4)开始发展;当ω=0.95 时,计算停止,认为试样断裂。

表1 模型参数

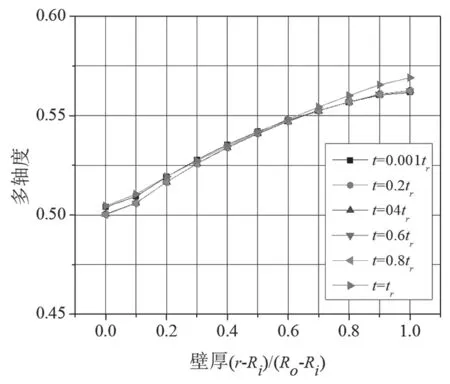

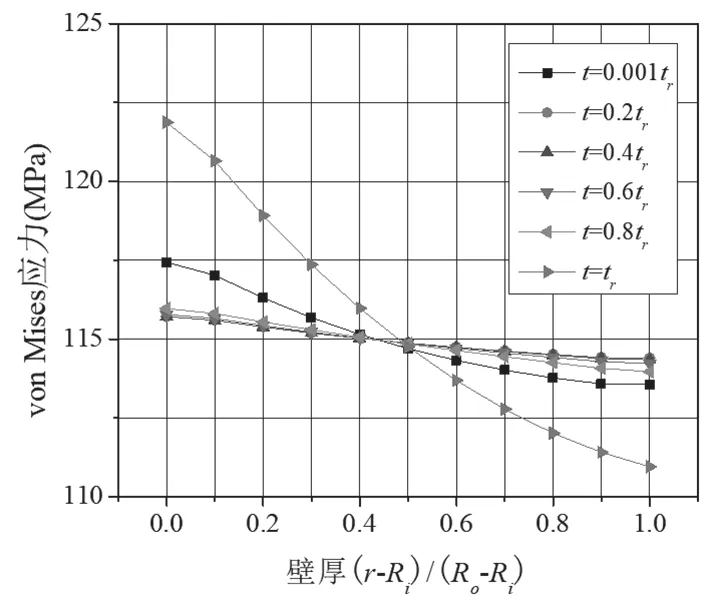

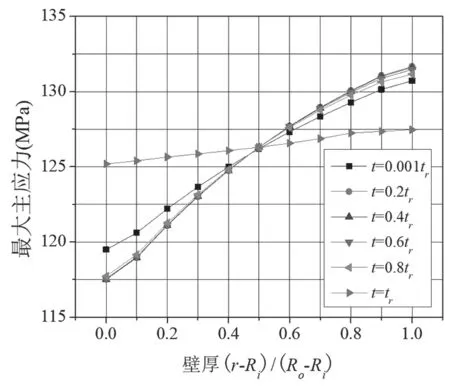

在计算的结果文件中提取试样外壁的von Mises应力、第一主应力、静水应力以及多轴度随时间的变化数据,并对时间做归一化处理。如图7 ~10 所示。其中,Ri 为蠕变试样的内径,Ro 为试样外径,r 为内壁到外壁不同位置处的试样半径。由图7 可以看出,外壁多轴度要大于内壁多轴度。在蠕变第一、二阶段时间内,多轴度沿壁厚方向基本保持不变,到蠕变第三阶段,损伤累积会导致明显的应力再分布,多轴度发生明显变化。由图8 ~10 可以看出,在蠕变初始时间内,von Mises 应力、第一主应力和静水应力沿厚度方向分布不均,在外侧,第一主应力和静水应力要大于内侧,而外侧的等效应力小于内侧。在整个蠕变过程中,内壁von Mises 应力、第一主应力和静水应力均先减小,然后,维持在一个相对稳定的范围内,直到在蠕变接近断裂时突然增大;外侧von Mises 应力、第一主应力和静水应力也是是先增大,之后维持在一个稳定范围,但是,在蠕变断裂时刻突然减小,说明此时试样外壁侧已经发生裂纹的快速扩展。

图7 多轴度沿壁厚分布

图8 von Mises 应力沿壁厚

图9 最大主应力沿壁厚分布

图10 静水应力沿壁厚分布

图11 为管段损伤随时间分布的云图,其中左侧为试样内壁,右侧为外壁。由图可知,损伤沿壁厚分布并不均匀,由于外侧多轴度大于内侧,使得外侧损伤的增长速率大于内侧。随着蠕变的进行,损伤逐渐累积,在外壁最先产生裂纹,最终导致试样断裂。

图11 损伤分布随时间的变化趋势

综上所述,多轴度会影响应力重新分布,进而影响损伤的演化,多轴度大的位置处,损伤程度也大,最终导致试样在该位置处失效。

提取轴向应变随时间变化规律如图12 所示,可以看出,模型仿真的蠕变变化和实验数据较为接近,说明模型对蠕变过程描述较为精确。

图12 有限元模拟和实验数据对比

4 结语

本文通过搭建多轴蠕变试验台,开展内压和轴向拉伸多轴蠕变试验,并利用有限元二次开发进行蠕变过程模拟,得出以下结论。

(1)电站高温高压管道钢P92 在多轴应力下,其蠕变性能会有明显下降。

(2)由于多轴度的存在,导致在蠕变过程中应力和蠕变损伤会发生重新分布,管道外侧损伤速率最大,管道最先从外侧发生破坏。

(3)耦合多轴度和损伤的蠕变本构方程,可以很好地描述蠕变发展过程,对蠕变寿命的预测具有较高的精度。