储罐9%Ni钢纵缝自动焊接技术应用分析

方玉晨

摘 要:对比分析目前国内外大型LNG储罐内罐常见的焊接方式及储罐现状,介绍SMAW(Shielded Metal Arc Welding)、FCAW(Flux Cored Arc Welding)及TT焊(TIP-TIG) 的优缺点。根据试验发现,TT焊工艺对9%Ni钢焊缝成型好,过渡圆滑、鱼鳞纹规则且余高较小,热影响区宽度小,枝晶分布均匀,焊丝(条)熔敷率高、坡口较多为U型,且通过已在东部沿海某试运行的LNG储罐可知,其试运行稳定,并已投入使用。

关键词:LNG储罐;9%Ni钢;纵缝自动焊;TIP-TIG;焊接技术

中图分类号:TG457.11 文献标志码:A 文章编号:2095-2945(2024)10-0059-04

Abstract: The common welding methods and current situation of large LNG storage tanks at home and abroad are compared and analyzed, and the advantages and disadvantages of SMAW(Shielded Metal Arc Welding), FCAW(Flux Cored Arc Welding) and TT(TIP-TIG) welding are introduced. According to the test, it is found that the TT welding process has good weld shape, smooth transition, regular fish scale pattern and small residual height, small width of HAZ and uniform dendrite distribution. The deposition rate of welding wire(rod) is high, and most of the grooves are U-shaped, and through a trial operation of a LNG storage tank along the eastern coast, its trial operation is stable and has been put into use.

Keywords: LNG storage tank; 9%Ni steel; automatic longitudinal seam welding; TIP-TIG; welding technology

9%Ni鋼是一种能够在-196 ℃使用的低碳调质钢,是目前国内外LNG储罐最常用的内罐建造材料,其焊接工艺关系内罐质量的成败。LNG储罐内罐环焊缝焊接长度约占整罐焊缝总长度80%[1],目前LNG储罐9%Ni钢环焊缝已基本实现自动埋弧焊,但纵缝普遍使用的方法仍为手工焊条电弧焊(SMAW),立焊焊缝自动焊工艺仍处于初步应用阶段,手工焊工艺,效率低、强度大、成本高及环境差,焊接质量人为因素影响大,不仅增加工程建设过程质量控制难度,更重要的是焊接质量“不稳定”,增大了储罐的潜在风险。此外,焊条电弧焊工艺产生大量焊接烟尘,给现场施工人员的健康带来隐患。纵缝自动焊也是制约LNG接收站建设工期的主要原因之一。文中主要针对目前储罐9%Ni钢纵缝自动焊接技术进行介绍。

1 焊接方式及储罐焊接现状

常用的焊接方法主要包括焊条电弧焊(SMAW)、熔化极惰性气体保护电弧焊(GMAW)、埋弧焊(SAW)、药芯焊丝电弧焊(FCAW)、钨极气体保护电弧焊(GTAW)及TIP-TIG 焊。

焊条电弧焊(SMAW)是利用手工操作焊条,用电弧作为热源熔化焊条和母材而形成焊缝的焊接方法,又称为手工电弧焊。

熔化极惰性气体保护电弧焊(GMAW)是用连续等速送进可熔化的焊丝与被焊工件之间的电弧作为热源来熔化焊丝和母材金属,形成熔池和焊缝的焊接方法。因其速度和熔敷率,使其易于实现自动化,目前GMAW主要用于LNG储罐外罐的焊接及内罐部分零件的焊接[2]。

埋弧焊(SAW)是电弧在焊剂层下燃烧进行焊接的方法,全称是埋弧自动焊,又称焊剂层下自动电弧焊。其机械化高、质量高、劳动条件好及自动化程度高,因此普遍适用于水平或倾斜度不大的焊缝。目前SAW主要用于内罐环焊缝自动焊[2]。

药芯焊丝电弧焊(FCAW)是指采用气渣联合保护,以可熔化的药芯焊丝作为一个电极,母材作为另一极,电弧热作用下熔化状态的焊剂材料、焊丝金属、母材金属和保护气体相互之间发生冶金作用。

钨极气体保护电弧焊(GTAW)也称钨极氩弧焊,又称钨极惰性气体保护焊(TIG),是一种以非熔化钨电极进行焊接的电弧焊接法。其焊接质量高、焊接线能量小、热量集中、成型美观及易于自动化,但熔敷效率低、生产效率低,难以满足大型储罐建设要求[2]。

TIP-TIG 焊即带振动的热丝TIG钨极氩弧焊,是在钨极气体保护电弧焊(GTAW)基础上增加了高频振动和热丝的TIP-TIG自动送丝机构,能够实现自动焊单面焊双面成型的焊接工艺。TT焊解决了SMAW频繁更换焊丝的弊端,减少了焊缝接头数量,在大型LNG低温储罐内罐9%镍钢的焊接中可以通过两侧同时施焊的方式来进一步提升焊接效率[3]。李连波等[4]通过自主研发的小车进行9%Ni钢全自动TT立焊焊接工艺,提高了焊接效率,坡口无钝边、无间隙组对,焊接性能优良,降低了焊接加工要求,但是也出现了侧壁熔合不良、夹钨等问题需进一步解决。

综上所述,目前LNG储罐的焊接方式主要有焊条电弧焊(SMAW)、药芯焊丝电弧焊(FCAW)及TIP-TIG 焊。因此以下就3种焊接工艺进行讨论分析。

2 优缺点分析及应用

2.1 SMAW缺陷

1)施工工期紧张。以20万方储罐为例,内罐建造周期约4个月。

2)作业强度大、弧光伤害重。目前我国从事焊工操作人员约300万人,年轻一代专业性强、经验丰富焊接技师紧缺。

3)焊材损耗大。传统的V型坡口,填充量大,焊材消耗大,30 mm板材焊缝消耗焊材14~15 kg。

4)焊接施工环境影响。内罐施工现场产生的粉尘与噪音污染严重,现场风尘同步干扰下,环境恶劣。

5)质量。对焊工技能水平依赖大。

2.2 纵缝自动焊技术

根据上文分析,目前国内关于LNG储罐内罐壁纵焊缝自动焊技术主要有2种技术:实芯自动焊(GTAW TT焊)和药芯自动焊(FCAW)。

GTAW TT焊即TIP-TIG焊,TT焊的焊接材料采用ERNiCrMo-4,其特点为:结合了MIG焊(熔化极惰性气体保护电焊)和TIG焊(以钨极作为电极的焊接)的优点,具有MIG焊的焊接效率,实现全自动高频振动送丝,同时也能给出和TIG焊一样的焊缝质量和优良的冶金性能、力学性能。GTAW TT焊是一种钨极氩弧焊,具有单面焊双面成形的特点。

FCAW是一种气渣联合保护的焊接方法,焊缝成形较好,熔敷效率高,焊接过程易于实现自动化。但其电弧稳定性较差,且焊丝制造复杂,成本高,焊接材料采用ERNiCrMo-3,焊丝直径为Φ1.2 mm。

3 自动焊工艺技术分析

TT焊采用U型窄坡口,分双“U”和单“U”坡口2种,对钢板不平度要求更严格,同时在LNG储罐最上面壁板立缝、LNG储罐第1圈壁板与边缘板交接处以上200 mm范围内、第2圈以上每圈壁板“T”焊缝以上200 mm范围内不能完全采用自动焊。射线检验按照ASTM E 1032执行,力学性能测试按照AWS B4.0执行。

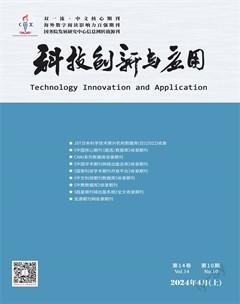

FCAW接头设计采用双面V形对接焊接接头形式,坡口角度α为55~65°,根部间隙L1为2.0~3.0 mm,钝边厚度L2为0.5 mm,焊缝余高H为1~3 mm,壁厚厚度L4介于13~27.5 mm之间[5]。性能测试焊接方法为氩弧焊,焊接试验位置为3G,测试试样为焊态,按照 AWS A5.14执行。射线检验按照 ASTM E 1032 执行,力学性能测试按照 AWS B4.0执行,如图1所示。

图1 双面V形对接焊接接头形式示意图

4 综合对比

4.1 外形对比

从外观成形看,自动焊正面背面外观过渡圆滑、鱼鳞纹规则且余高较小,SMAW正面及背面焊纹不平整,外观呈波浪形且余高较大。

4.2 过程功效分析

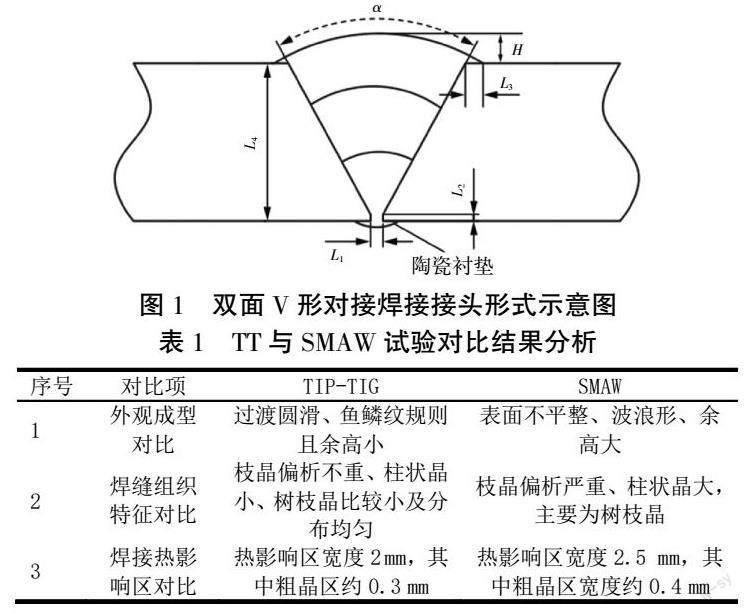

1)TT与SMAW对比。将TIG热丝与SMAW 2种焊接工艺从外观成型、焊缝组织特征、焊接热影响区的试验进行对比,TT与SMAW对比结果见表1。

表1 TT与SMAW试验对比结果分析

2)药芯气保焊与SMAW对比。目前国内药芯气保焊实例较少,经过对于试板厚度13 mm,1 m的焊缝试验,药芯焊丝气体保护自动焊的焊接效率较手工焊条电弧焊效率提高约50%。

4.3 人员分析

在实际实践过程中自动焊工劳动强度低,焊缝外观成型好,焊缝余高低,打磨量减少,3台自动焊设备可替代原有8名手工焊工。

4.4 质量

SMAW与TT的焊缝组织均为奥氏体基体和少量析出相组成。从焊缝成型方面,SMAW焊成型一般,TT焊成型較好,保护不好容易气孔、未熔合等缺陷,FCAW焊成型好。

4.5 焊丝(条)熔敷率

SMAW焊条熔敷率约55%~60%,TT焊焊条熔敷率约96%~98%,FCAW焊焊条熔敷率约90%~93%。

4.6 坡口形式

SMAW焊坡口形式要求简单为V型;TT焊坡口较高为U型;FCAW焊坡口形式要求简单为V型。

5 焊接试验及结果分析

5.1 试验材料及方法

试验模拟施工现场组对进行焊接试验,材料选用06Ni9DR钢板,焊材选用ERNiCrMo-4,焊丝直径为1 mm,性能测试焊接方法为氩弧焊,保护气体为99.99%Ar,坡口形式为U型坡口,保护气体流量17~25 L/min,分别选取10 mm及29.6 mm的板材进行试验,力学性能试验按照AWS B4.0进行。

5.2 拉伸试验

每块试板取2个试样,拉伸结果如图2所示,均在母材处韧性断裂,结果抗拉强度均大于690 MPa,屈服强度均大于400 MPa,见表2。

图2 拉伸试样

以上可以看出,焊接接头处焊缝抗拉强度不低于母材及焊接热影响区,满足标准要求。

5.3 稳定性试验

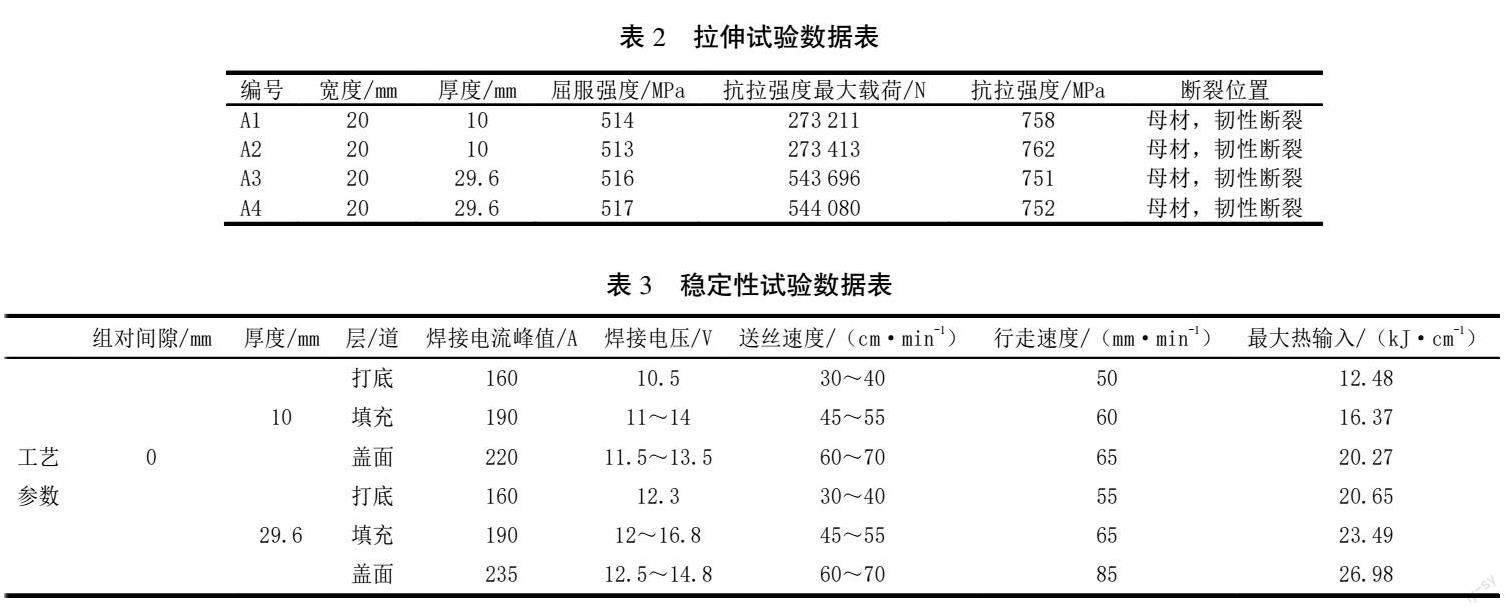

采用U型坡口,24 h后进行无损检测,焊缝表面平整,RT检测熔合线边界整齐,无气孔、夹渣、未熔透现象,打底与热焊层完成后,进行填充和盖面,形成稳定焊接工艺参数见表3。

5.4 弯曲检测

弯曲角度180°,弯心直径40 mm,每块试板取4个试样(图3),试验方法根据GB/T 2653—2008/ISO 5173:2000《焊接接头弯曲试验方法》,结果根据NB/T 47014—2011(JB/T 4708)《承压设备焊接工艺评定》及EN 14620-3:2006《ottomed steel tanks for the storage of refrigerated,liquefied gases with operation temperatures between 0 °C and -165 °C- Part 3:Concrete components》 进行评定,见表4。

图3 弯曲试样

从表4数据中可以发现,试样沿任何方向没有大于3 mm的任何单一缺陷,弯曲试样未出现裂口,符合标准要求。

表4 弯曲试验数据表

5.5 冲击检测

分别在55×10×10 mm试板(图4)上的焊缝和熔合线进行-196 ℃低温冲击试验,试验方法采用GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》。冲击试验结果见表5,试样的低温冲击功和侧向膨胀量均满足标准要求,冲击功均值大于等于70 J,且仅允许一个单值小于最小均值但须大于56 J;最小侧向膨胀量大于等于0.38 mm。

从表5数据中可以发现,试样低温冲击功和侧向膨胀量均满足要求。

图4 冲击试样

5.6 硬度检测

对10 mm和29.6 mm的样品进行维氏硬度试验,硬度试样尺寸和精度满足GB/T 2654—1989《焊接接头及堆焊金属硬度试验方法》要求,其中测试试验的位置及数量如图5所示。

图5 维氏硬度测点位置示意图

从表6中发现,其硬度测试HV10均小于400 HB,焊缝区和母材区硬度相近。

表6 硬度测试数据表

6 结论

根据目前国内和国外关于LNG储罐罐壁纵焊缝自动焊技术的应用情况,TT焊技术因人员少、质量高、焊丝(条)熔敷率高及坡口较高为U型,在推动自动焊技术上具有较大优势,且相对于FCAW技术,其在国内应用范围更广。且TT立焊焊接工艺坡口采用无钝边、无间隙组对,降低了坡口加工要求;免除背面气保护,减少焊接时背面氧化量,减小背面清根量,在重要的低温冲击韧性方面具有较大的裕量[4]。

参考文献:

[1] 郭鹰,杨尚玉,周聪,等.LNG储罐9Ni钢环缝TT自动焊焊接工艺[J].电焊机,2022,52(11):101-106.

[2] 韦宝成,杨尚玉,郭鹰.LNG储罐9%Ni钢立缝全自动焊技术[J].电焊机,2020,50(6):113-116.

[3] 蔡文剛.TIP TIG焊接工艺在LNG储罐9%镍钢焊接中的应用[J].石化技术,2019,26(2):48.

[4] 李连波,鲁欣豫,任胜汉,等.9%Ni钢全自动TT立焊焊接工艺开发[J].电焊机,2017,47(10):116-118.

[5] 陈永刚,李广超,李善亮,等.LNG储罐内罐9%Ni钢壁板立向焊缝自动焊工艺[J].油气储运,2022,41(4):438-443.