440 MPa 级高强钢焊条熔敷金属组织与低温冲击韧性研究

曾道平,郑韶先,安同邦,代海洋,马成勇

(1.兰州交通大学,兰州,730070;2.钢铁研究总院,焊接研究所,北京,100081)

0 序言

焊缝金属作为高强钢焊接接头的重要组成部分,其性能优劣直接影响焊接接头的整体性能.当焊接工艺确定时,焊接材料是决定焊缝金属组织与性能的主要因素,而焊条作为最常用的焊接材料,其使用量约占焊接材料的50%~ 60%[1],另外使用传统的焊接材料焊接屈服强度大于350 MPa 的高强钢时,通常需要进行焊前预热和焊后热处理[2],降低焊接效率和增加经济成本.因此,为440 MPa 级高强钢研制焊前无预热和焊后无热处理的焊条,具有重要的实际意义.

研究合金元素及其含量对焊缝金属组织与性能的作用,有利于焊接材料研制过程中合金元素的选择和量化.适量的Mn 和Ni 会显著促进焊缝金属中针状铁素体形成,提高低温冲击韧性,但是不当的Mn 和Ni 含量却会促进马氏体和M-A 组元的形成,降低低温冲击韧性[3].增大Cr 含量,会抑制晶界铁素体形成和促进针状铁素体形成,提高低温冲击韧性[4],但Cr 也能促进M-A 组元和粒状贝氏体形成,导致大角度晶界数量减小,降低低温冲击韧性[5].Cu 作为奥氏体稳定化元素,能降低奥氏体转变为铁素体的相变温度,促进针状铁素体形成,提高低温冲击韧性[6],但过量的Cu 会促进高淬硬的ε-Cu 析出,降低低温冲击韧性[7].

文中为440 MPa 级高强钢研制了三种焊条,其适用范围主要为船舶用钢焊接,并进行熔敷金属焊接试验,研究了熔敷金属组织和低温冲击韧性,以期为该钢材焊条研制提供数据和技术支持.

1 试验方法

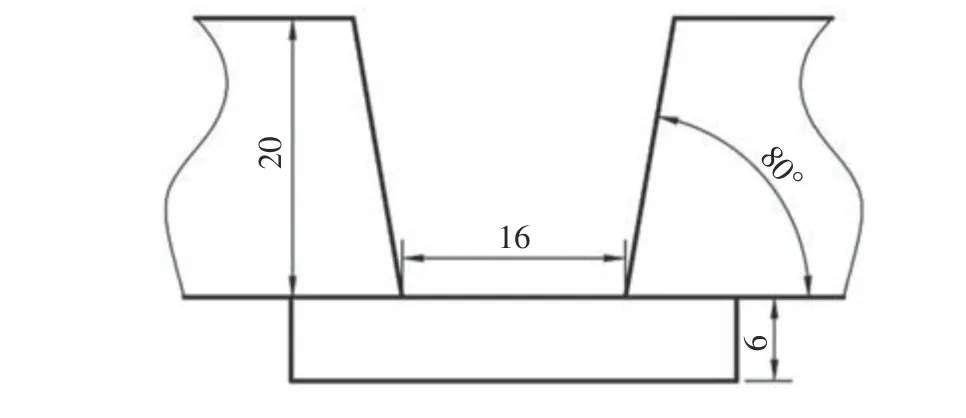

焊接试板及垫板均采用440 MPa 级高强钢,试板尺寸为400 mm × 180 mm × 20 mm,焊接电流为170 A,焊接电压为24~ 28 V,焊接速度为16~18 cm/min,道间温度为100~ 120 ℃,焊接热输入为15~ 16 kJ/cm,焊前无预热和焊后无热处理,焊接材料为自研的三种直径为4.0 mm 的焊条,焊接设备为迪瑞特WSME-520P 焊机,试板坡口规格见图1.

图1 试板坡口尺寸示意图(mm)Fig.1 Schematic diagram of test palte specification(mm)

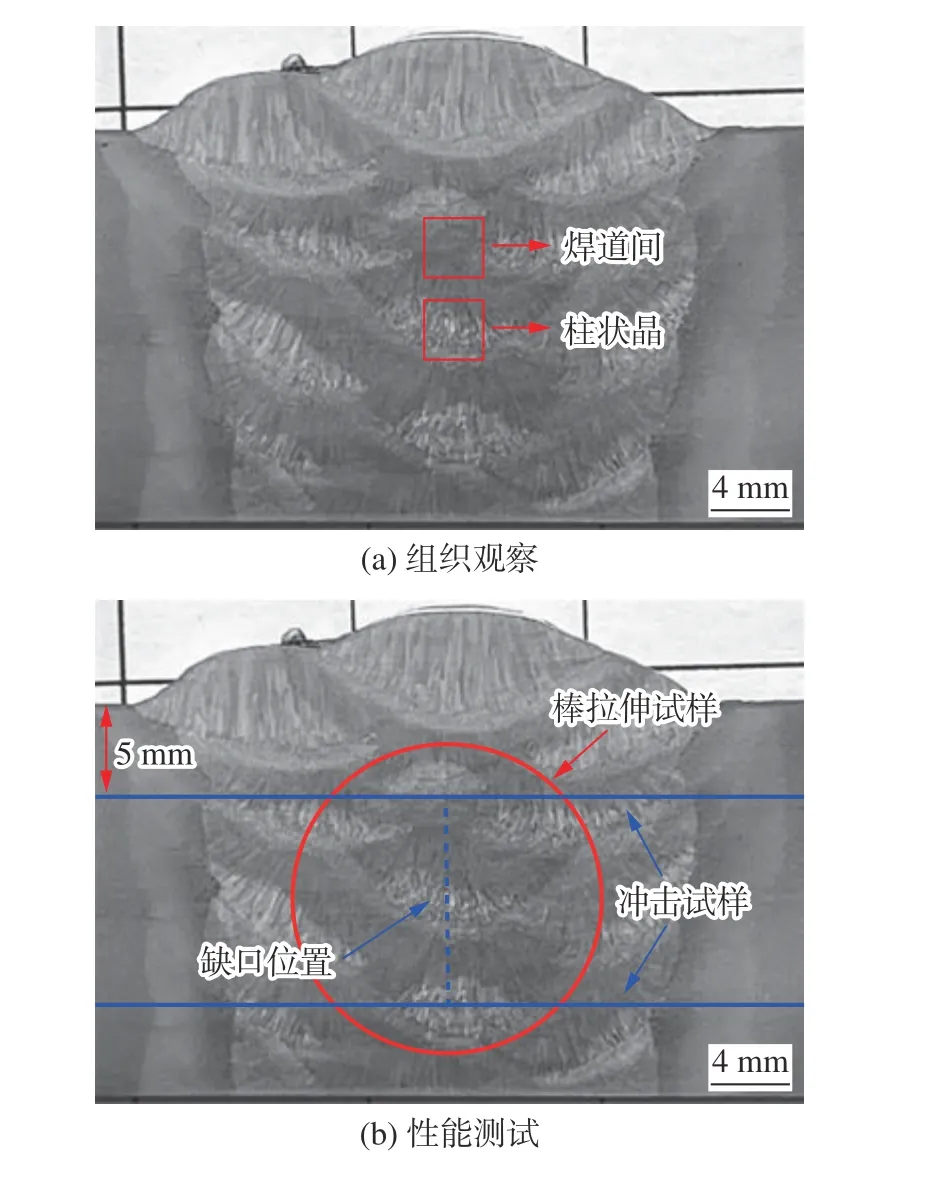

使用体积分数为2%的硝酸酒精溶液腐蚀金相试样后,使用Olympus GX51 型光学显微镜(OM)观察熔敷金属的显微组织,另外使用Lepera 溶液腐蚀金相试样后,使用同型OM 观察熔敷金属中MA 组元,并利用ImageJ 软件统计M-A 组元含量及尺寸;使用150~ 1000 目的砂纸手工对透射试样减薄至40~ 60 μm 后,使用磁力减薄器对透射试样进行电解双喷,电解双喷溶液为体积分数为4%的高氯酸酒精溶液,电解双喷温度为−35 ℃ ± 5 ℃,最后使用H-800 型透射电镜(TEM) 观察熔敷金属的精细组织;使用Aspex Explorer 夹杂物分析仪从熔敷金属中随机选取10 个视场,统计分析熔敷金属中夹杂物的尺寸和数量,并使用Quanta 650 型扫描电镜(SEM) 配套的能谱仪(EDS) 分析夹杂物的化学成分.熔敷金属组织的观察位置,如图2(a)所示.

图2 组织观察及性能测试位置Fig.2 Location diagram of organization observation and performance test.(a) Organizational observation;(b) performance testing

根据GB/T 2652-2008 进行熔敷金属的室温棒拉伸试验,尺寸为M16 ×ϕ10 mm × 105 mm;根据GB/T 2650-2008 进行熔敷金属的−40 ℃冲击试验,尺寸为55 mm × 10 mm × 10 mm 的V 形标准试样.棒拉伸试样和冲击试样取样位置见图2(b),并使用SEM 观察冲击试样断口形貌.

2 试验结果

2.1 熔敷金属的化学成分

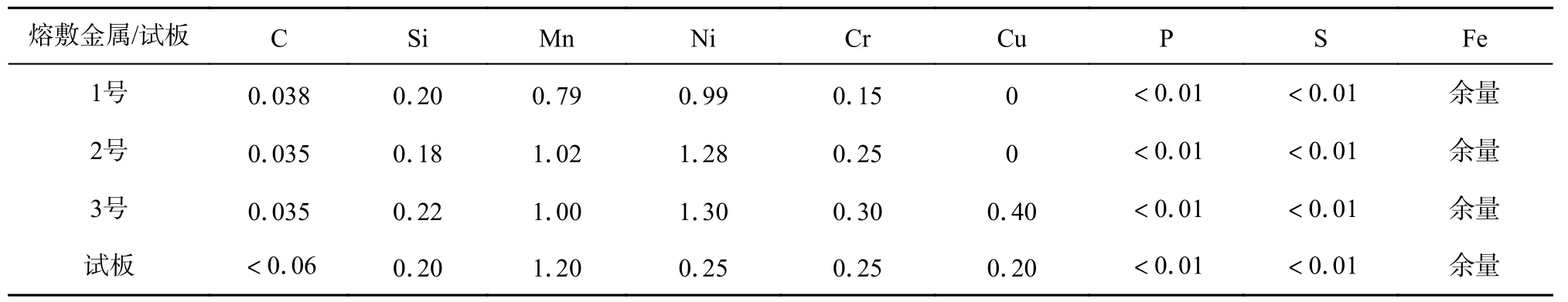

根据国家标准GB/T 4336-2016,采用光谱分析法测试熔敷金属的化学成分,测试结果见表1.与1 号熔敷 金属相 比,2 号熔敷 金属中Mn、Ni 和Cr 元素含量均有所增大,Mn 含量从0.79% 增至1.02%,Ni 含量从0.99% 增至1.28%,Cr 含量从0.15%增至0.25%,其余元素含量基本相当;在2 号熔敷金属的基础上,3 号熔敷金属中Cr 含量从0.25%增至0.30%,Cu 含量从0%增至0.40%.

表1 熔敷金属和试板的化学成分(质量分数,%)Table 1 Chemical composition of deposited metals and test plate (mass fraction,%)

2.2 熔敷金属的显微组织

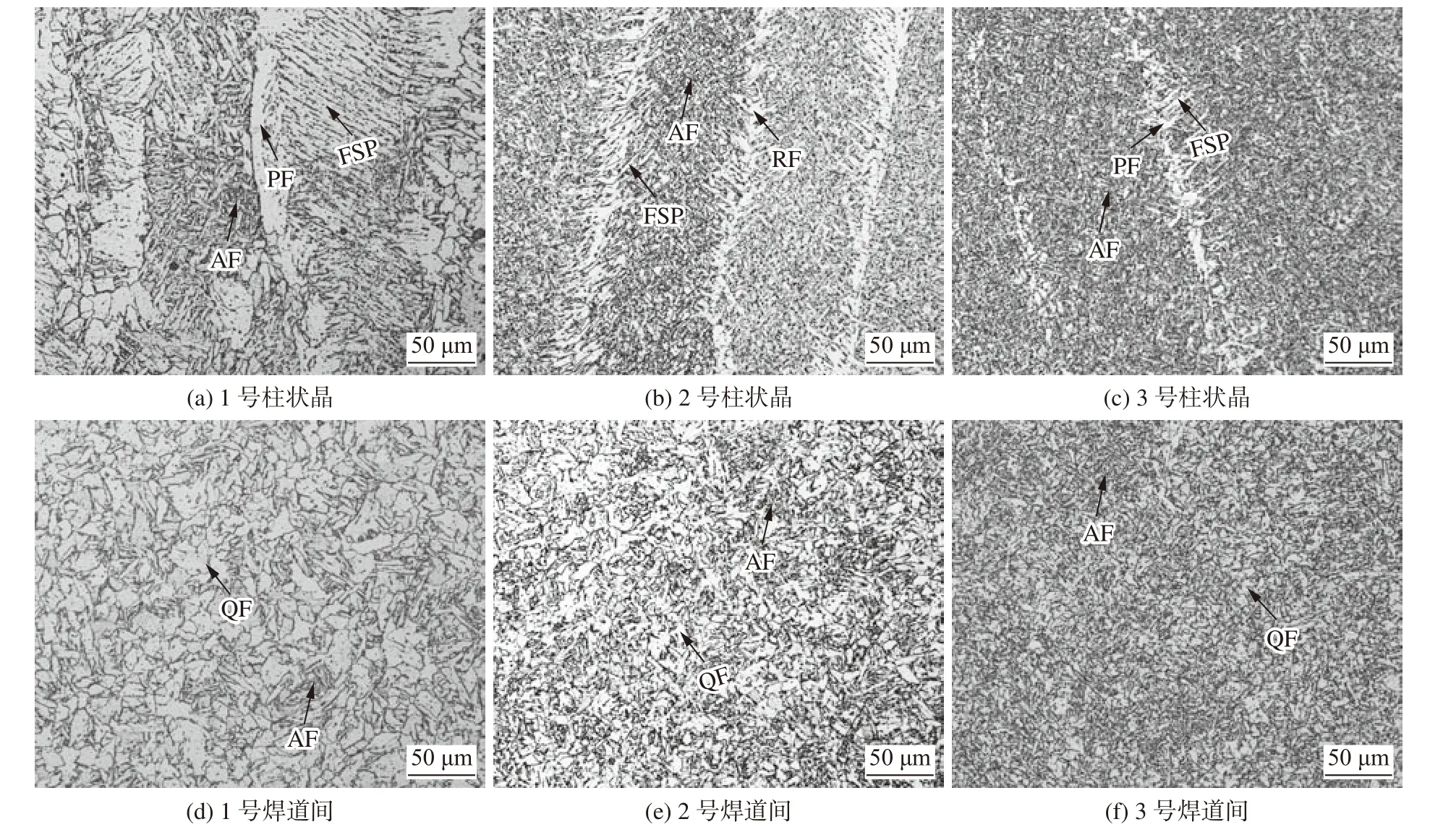

图3 为熔敷金属的OM 组织照片.由图3(a)~3(c)可见,1 号、2 号和3 号柱状晶组织均主要由先共析铁素体(proeutectoid ferrite,PF)、侧板条铁素体(ferrite side plate,FSP) 和针状铁素体(acicular ferrite,AF) 组成,但(PF+FSP)含量逐渐减小,AF 含量逐渐增大;由图3(d)~ 图3(f) 可见,1 号、2 号和3 号焊道间组织均主要由准多边形铁素体(quasi-polygonal ferrite,QF) 和少量AF 组 成,且AF 含量有所增大.先焊道受到后焊道的热循环作用,使得先焊道部分柱状晶组织发生重结晶相变,相变过程中PF 和FSP 会逐渐消失,同时大部分AF 会转变 为QF[8],1 号、2 号 和3 号柱状 晶中AF 含量逐渐增大,导致焊道间中AF 含量有所增大.综上可知,随着Mn、Ni、Cr 和Cu 含量的增大,熔敷金属中AF 含量逐渐增大.

图3 熔敷金属的OM 组织照片Fig.3 OM microstructure photos of deposited metals.(a) No.1 columnar crystal;(b) No.2 columnar crystal;(c) No.3 columnar crystal;(d) No.1 between weld beads;(e) No.2 between weld beads;(f) No.3 between weld beads

图4 为熔敷金属中M-A 组元的OM 照片.由图4(a)~ 图4(c) 可见,1 号、2 号和3 号柱状晶中M-A 组元形状以颗粒状和块状为主,M-A 组元含量(面积分数)分别为4.126%、2.222%和1.773%,平均尺寸分别为6.241 μm2、4.247 μm2和2.487 μm2.由图4(d)~ 图4(f)可见,焊道间中M-A 组元主要分布于QF 与QF 界面间,且与柱状晶相比,MA 组元含量及尺寸均有所增大,1 号、2 号和3 号焊道间中M-A 组元含量分别为2.316%、2.157%和2.087%,平均尺寸分别为8.720 μm2、6.992 μm2和4.149 μm2.综上可知,随着Mn、Ni、Cr 和Cu 含量的增大,熔敷金属中M-A 组元含量及尺寸逐渐减小.

图4 熔敷金属中M-A 组元的OM 照片Fig.4 OM photos of M-A constituent in deposited metals.(a) No.1 columnar crystal;(b) No.2 columnar crystal;(c)No.3 columnar crystal;(d) No.1 between weld beads;(e) No.2 between weld beads;(f) No.3 between weld beads

图5 为熔敷金属的TEM 组织及铁素体板条宽度统计.由图5(a)~ 图5(c)可见,1 号铁素体板条尺寸较大,且多数铁素体板条为长条状,少数铁素体板条为细条状,板条间基本呈平行状分布,2 号铁素体板条尺寸和长宽比有所减小,多数板条为细条状,板条间交织状分布趋势增强,多数板条间呈交织状分布,3 号铁素体板条尺寸和长宽比进一步减小,板条间交织状分布趋势进一步增强.由图5(d)~图5(f)可见,1 号、2 号和3 号铁素体板条宽度分别为主要集中在0.8~ 2.8 μm、0.4~ 2.4 μm 和0.4~2.0 μm 之间,平均宽度分别为1.63 μm、1.45 μm和1.33 μm.综上可知,随着Mn、Ni、Cr 和Cu 含量的增大,熔敷金属的铁素体板条尺寸逐渐减小和板条间交织状分布趋势逐渐增强.

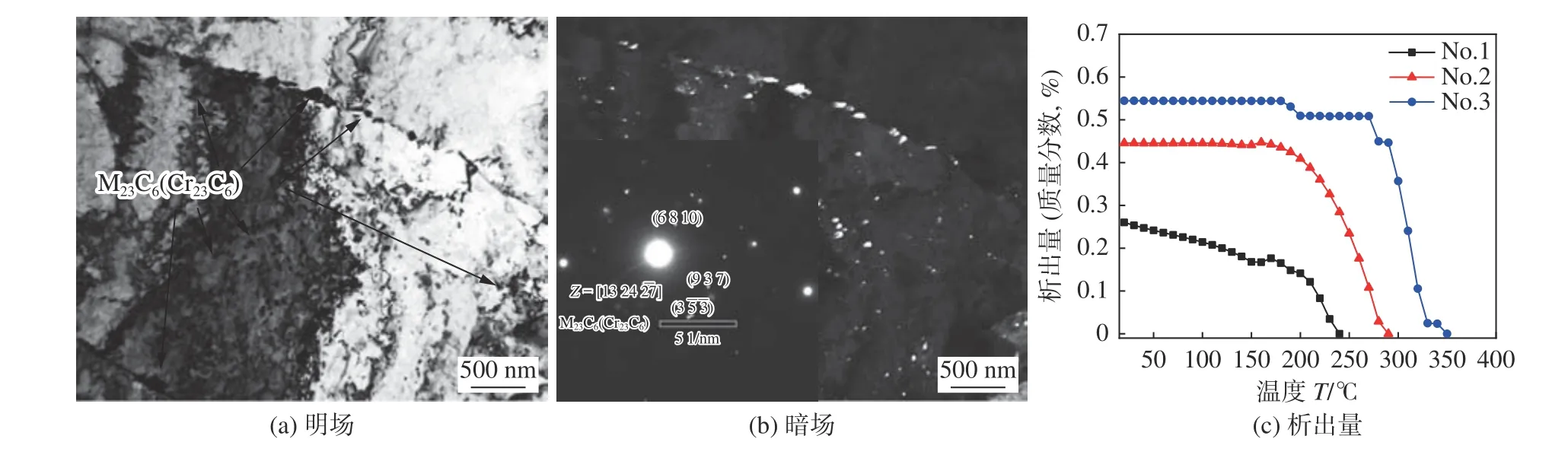

图6 为熔敷金属中碳化物的TEM 照片及析出量.由图6(a)~ 图6(b)可见,熔敷金属中碳化物为M23C6型(Cr23C6),且多数M23C6型(Cr23C6) 分布于铁素体板条内,少数M23C6型(Cr23C6)在板条间聚集长大.此外,由于M23C6型碳化物的尺寸比较细小且分布极不均匀,难以通过TEM 照片定量统计析出量,故使用JmatPro 软件计算模拟不同熔敷金属中M23C6型碳化物的析出量,计算表明1 号、2 号和3 号熔敷金属中M23C6型碳化物的析出量(质量分数) 分别为0.25%、0.45% 和0.54%,如图6(c)所示.

图6 熔敷金属中碳化物的TEM 照片及析出量Fig.6 TEM photos precipitation of carbides in deposited metals.(a) bright field;(b) dark field;(c) precipitation amount

2.3 熔敷金属中夹杂物

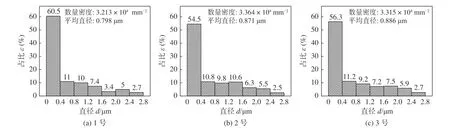

图7 为熔敷金属中夹杂物的尺寸及数量.1 号、2 号和3 号熔敷金属中夹杂物的尺寸分布规律基本相同,且大部分夹杂物的直径小于1 μm,以小尺寸夹杂物为主;1 号、2 号和3 号熔敷金属中夹杂物的数量密度分别为3.213 × 104mm−2、3.364 × 104mm−2和3.315 × 104mm−2,平均直径分别为0.798 μm、0.871 μm 和0.886 μm.综 上可知,三种熔敷金属中夹杂物的尺寸及数量基本相当.

图7 熔敷金属中夹杂物的尺寸及数量Fig.7 Size and Quantity of inclusions in deposited metals.(a) No.1 ;(b) No.2 ;(c) No.3

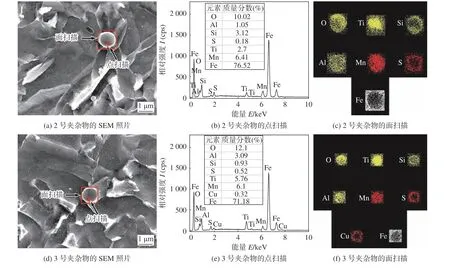

图8 为熔敷金属中夹杂物的SEM 照片和EDS 分析图.由图8(b)和图8(e)可见,2 号熔敷金属中夹杂物主要由O、Al、Si、S、Ti、Mn 元素组成,而3 号熔敷金属中夹杂物则主要由O、Al、Si、S、Ti、Mn 和Cu 元素组成;由图8(c) 和图8(f) 可见,O、Ti、Al 和Si 元素在夹杂物中心的分布比较密集,Mn 元素在夹杂物中分布比较均匀,而S 和Cu 元素则主要分布于夹杂物的边缘.焊接熔池凝固过程中,熔点高的Al2O3、TiO2、SiO2、MnO 等氧化物会优先从液态金属中析出,而熔点低的MnS 和CuS 会逐渐覆盖在高熔点氧化物表面,形成以Ti-Al-Si-Mn 氧化物为核心、MnS/CuS 为外层的复合型夹杂物.综上可知,含Cu 熔敷金属中夹杂物外层会形成CuS.

图8 熔敷金属中夹杂物的SEM 照片和EDS 分析Fig.8 SEM photos and EDS analysis of inclusions in deposited metals.(a) No.2 SEM photo of inclusion;(b) No.2 point scan of inclusions;(c) No.2 surface scanning of inclusions;(d) No.3 SEM photo of inclusion;(e) No.3 point scan of inclusions;(f) No.3 surface scanning of inclusions

2.4 熔敷金属的力学性能

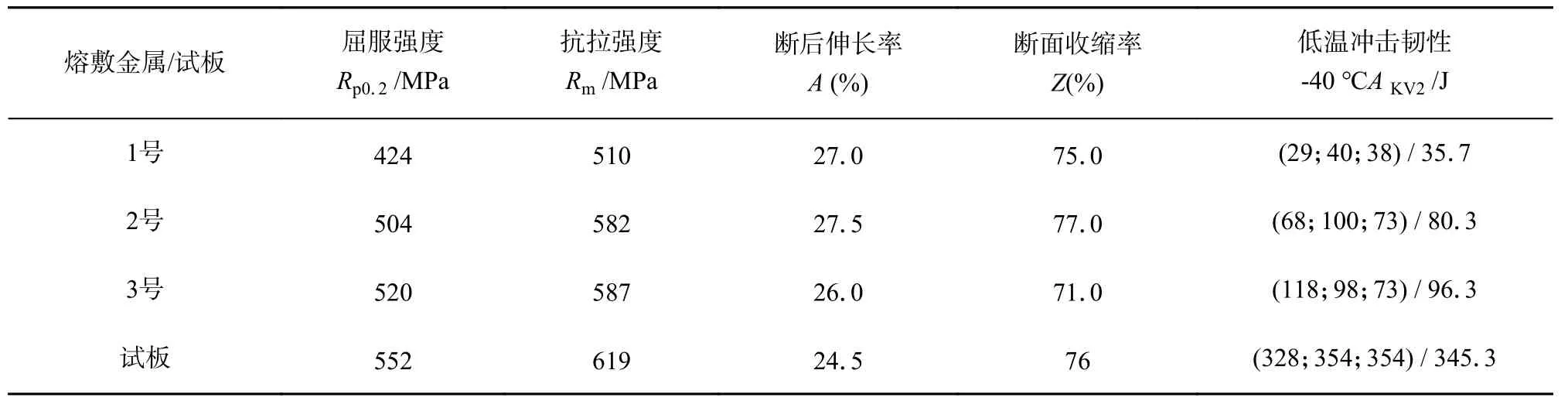

表2 为熔敷金属和试板的力学性能.1 号、2 号和3 号熔敷金属的Rp0.2从424 MPa 逐渐增至520 MPa,Rm从510 MPa 逐渐增 至587 MPa,A为26.0%~ 75.5%,Z为71.0%~ 77.0%.Mn、Ni、Cr 和Cu 元素具有固溶强化作用,增大它们含量,能增强固溶强化效应,从而提高强度,同时AF 晶粒内具有较高的位错密度,增大AF 含量,也能提高强度.

表2 熔敷金属和试板的力学性能Table 2 Mechanical properties of deposited metals and test plate

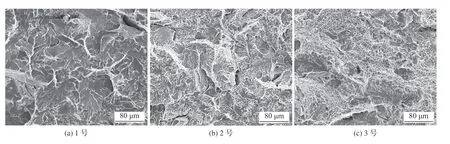

由表2 还可知,1 号、2 号和3 号熔敷金属的-40 ℃平均冲击吸收功分别为35.7 J,80.3 J 和96.3 J,表明随着Mn、Ni、Cr 和Cu 含量的增大,熔敷金属的低温冲击韧性逐渐提高.图9 为熔敷金属的冲击断口形貌,冲击断口均主要由韧窝、撕裂棱、河流花样、解理台阶、小解理面和二次裂纹组成,且1 号、2 号和3 号冲击断口中小解理面尺寸和解理台阶高度逐渐减小,韧窝和撕裂棱数量逐渐增加,而韧窝和撕裂棱有利于低温冲击韧性的提高[9].

图9 熔敷金属的冲击断口形貌Fig.9 Impact fracture morphology of deposited metals.(a) No.1;(b) No.2;(c) No.3

3 分析与讨论

3.1 组织分析

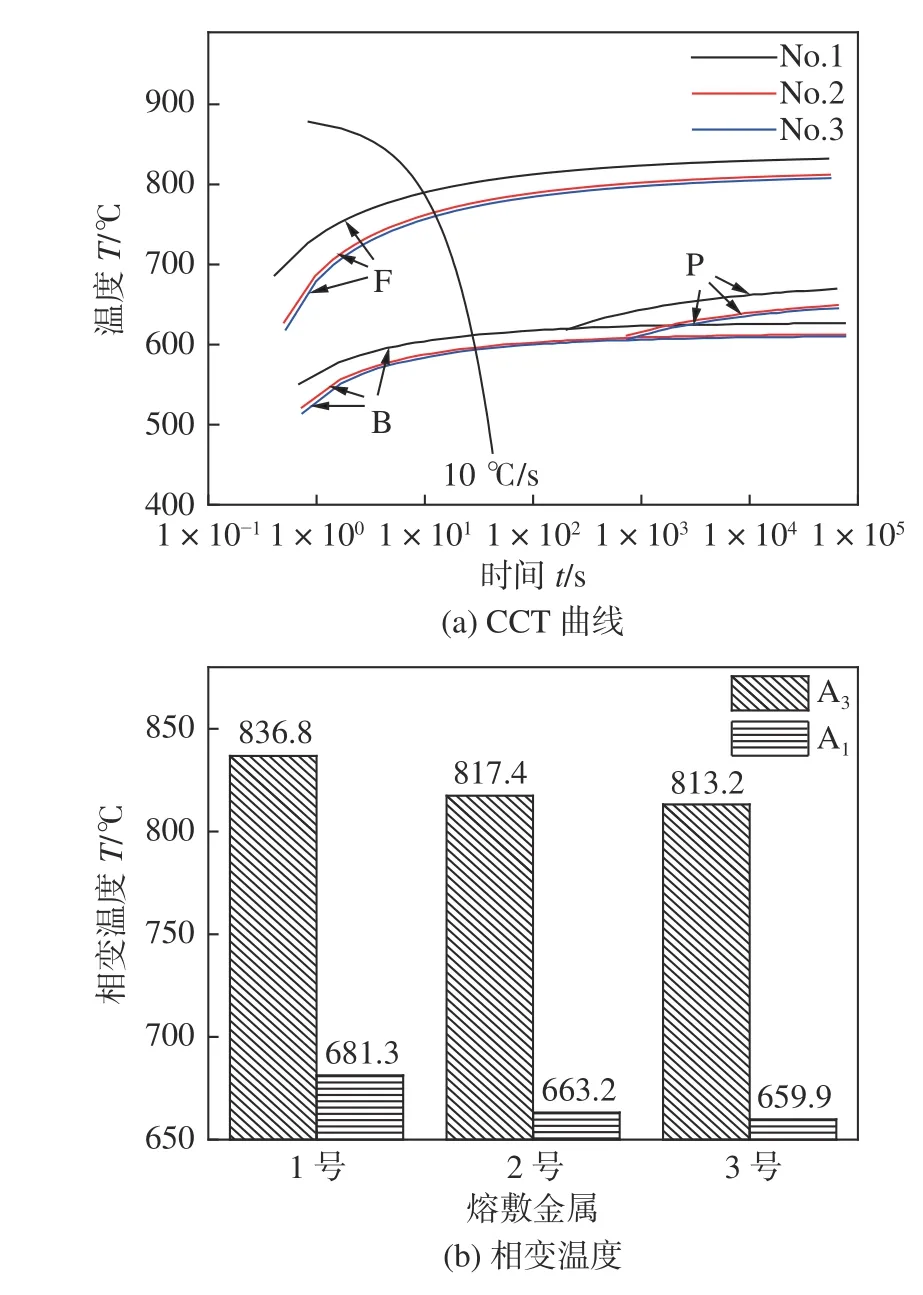

文中进行熔敷金属焊接试验时,除了采用焊条不同外,其余焊接条件基本相同,故化学成分是决定熔敷金属组织的主要因素.根据化学成分,使用JmatPro 软件计算模拟熔敷金属的CCT 曲线和相变温度,如图10 所示.1 号、2 号和3 号熔敷金属的CCT 曲线逐渐右移,相变温度A3和A1逐渐降低,A3从836.8 ℃降至813.2 ℃,A1从681.3 ℃降至659.9 ℃,表明抑制PF 和FSP 形成作用逐渐增强,而促进AF 形成作用逐渐增强,使得熔敷金属中AF 含量逐渐增加.Mn、Ni 和Cu 为奥氏体稳定化元素,增大熔敷金属的淬透性,促进CCT 曲线右移,降低γ 的相变温度,促进AF 形成[3,6],另外Cr 为铁素体形成元素,降低γ→α 相变临界温度,降低C 原子的扩散能力,促进AF 形成[4].

图10 熔敷金属的CCT 曲线和相变温度Fig.10 CCT curve and Phase transition temperature of deposited metal.(a) CCT curve;(b) phase transition temperature

与铁素体晶体结构相近的夹杂物,能降低铁素体形核时的界面能,促进AF 形成,且夹杂物与铁素体晶体结构的错配度越小,铁素体形核时的界面能越低,AF 形核越容易[6].2 号熔敷金属的夹杂物外层覆盖着MnS,3 号熔敷金属的夹杂物外层则覆盖着MnS 和CuS,而MnS、CuS 与铁素体晶体结构的错配度分别为8.8%和2.8%[10],所以3 号熔敷金属中夹杂物促进铁素体形核的界面能更低,AF 更容易形核,从而提高3 号熔敷金属中AF 含量.余圣甫等[11]研究发现夹杂物外层覆盖的CuS 在AF 形核过程中起主导作用,而夹杂物中心的Al2O3等氧化物却难以发挥作用.

此外,1 号、2 号和3 号熔敷金属的相变温度逐渐降低,会导致新旧两相的自由能差逐渐增大,新相形核时的临界晶核尺寸逐渐降低,临界晶核形核功逐渐降低,形核率逐渐增大,有利于铁素体板条尺寸逐渐减小[12],另外随着形核率的增大,相变过程中极短时间内所形成的铁素体晶核数量随之增加,有利于铁素体板条呈交织状分布,而交织状分布又能把板条长大粗化的所需空间分割成细小的空间,使得未长大的铁素体板条以及随后相变过程中形成的铁素体晶核只能在细小的空间内长大,最终造成铁素体板条尺寸逐渐减小.

熔敷金属在冷却过程中,C 原子会从铁素体扩散到未转变的过冷奥氏体中,形成富C 过冷奥氏体,在随后的冷却过程中富C 过冷奥氏体部分转变为M,从而形成M-A 组元[13].3 号、2 号和1 号熔敷金属的相变温度逐渐增大,C 原子扩散速率逐渐增大,有利于C 原子向为未转变的过冷奥氏体内更远处扩散,使得过冷奥氏体中C 含量增大,C 富集程度增大,富C 过冷奥氏体含量增多[12];同时,C 含量增大会使得马氏体转变开始点(Ms)和马氏体转变终了点(Mf)降低,但Mf比Ms降低得快,能扩大M 转变温度范围,M 相变时间变长,相应的M 转变量增多[14],使得熔敷金属在随后的冷却过程中富C 过冷奥氏体部分转变为M 数量增多,并以MA 组元形式保留下来,最终导致室温下3 号、2 号和1 号熔敷金属中M-A 组元含量逐渐增多.彭云等[12]研究发现增大熔敷金属中Cu 含量,不仅会抑制M-A 组元形成,而且会促进M-A 组元由块状、条状向颗粒状转变.

3.2 低温冲击韧性分析

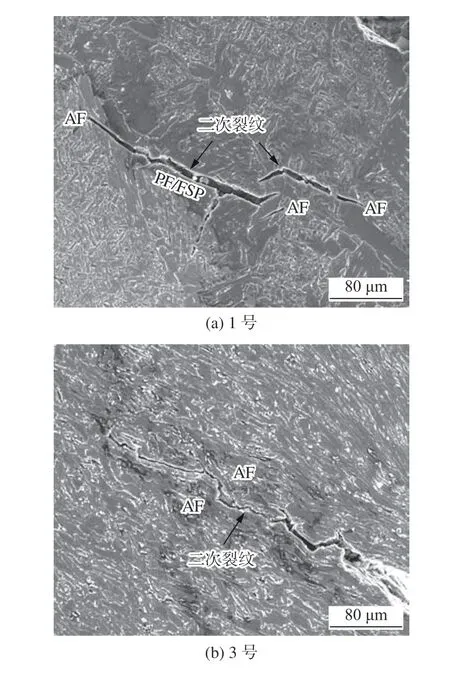

为了分析组织对低温韧性的影响,使用SEM 观察1 号和3 号冲击断口的纵剖面形貌,如图11 所示.1 号冲击断口纵剖面的二次裂纹以近直线状在PF/FSP 组织中扩展,且二次裂纹扩展多在AF 组织处发生偏转或停止(图11(a)),3 号冲击断口纵剖面的二次裂纹扩展过程中偏转次数显著增多,且二次裂纹周围的AF 组织发生了塑性变形(图11(b)),表明PF/FSP 组织阻碍裂纹扩展能力较弱,利于裂纹扩展,扩展过程中所消耗的能量较低,而AF 组织阻碍裂纹扩展能力强,裂纹扩展遇到AF 组织时易发生偏转,增大裂纹扩展路径曲折程度,扩展过程中所消耗的能量增大,另外AF 组织具有大量的位错,能使裂纹尖端发生塑性变形而钝化,最终停止扩展[15].

图11 冲击断口的纵剖面形貌Fig.11 Longitudinal section morphology of impact fracture.(a) No.1;(b) No.3

1 号、2 号和3 号熔敷金属中(PF+FSP)含量逐渐减小,而AF 含量逐渐增大,阻碍裂纹扩展能力逐渐增强,裂纹扩展过程中所消耗的能量逐渐增大,提高冲击吸收功,另外,1 号、2 号和3 号熔敷金属的铁素体板条尺寸逐渐减小和板条间交织状分布趋势逐渐增强,冲击断裂过程中所形成的微裂纹难以交织状铁素体板条间快速贯穿连续扩展,微裂纹尖端易钝化和偏转,且交织状板条能细化板条束尺寸,增加大角度晶界数量[9],阻碍裂纹扩展能力进一步增强,有利于低温冲击韧性逐渐提高.

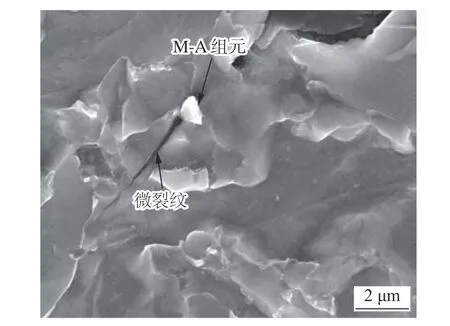

图12 为1 号冲击断口纵剖面中M-A 组元诱发微裂纹的SEM 照片.M-A 组元的碳含量较高,使得其显微硬度显著大于铁素体基体,而冲击断裂过程中M-A 组元与基体之间较大的硬度差,会导致组织变形不协调,M-A 组元与基体的界面处易产生高度应力集中,从而诱发微裂纹[12],降低冲击吸收功.1 号、2 号和3 号熔敷金属中M-A 组元含量及尺寸逐渐减小,使得冲击断裂过程中M-A 组元诱发微裂纹的几率逐渐减小,有利于低温冲击韧性逐渐提高.

图12 1 号冲击断口的纵剖面中M-A 组元诱发微裂纹的SEM 照片Fig.12 SEM photo of microcrack induced by M-A constituent in deposited section of No.1 impact fracture

冲击断裂过程中位错易在M23C6型碳化物周围塞积,导致局部应力高度集中,降低微裂纹形成的临界应力,从而诱发微裂纹,降低冲击吸收功[16],尤其是分布于铁素体板条间的大尺寸M23C6型碳化物,会破坏晶界连续性,降低晶界结合力,M23C6型碳化物更易成为裂纹源[17].1 号、2 号和3 号熔敷金属中M23C6型碳化物含量逐渐增大,对冲击吸收功的损害程度逐渐增大,不利于低温冲击韧性逐渐提高.

4 结论

(1) 随着Mn、Ni、Cr 和Cu 含量的增大,熔敷金属的−40 ℃平均冲击吸收功从35.7 J 逐渐增至96.3 J,低温冲击韧性逐渐提高.

(2) 随着Mn、Ni、Cr 和Cu 含量的增大,虽然熔敷金属中M23C6型碳化物含量逐渐增大,但是熔敷金属的CCT 曲线逐渐右移,相变温度逐渐降低,使得针状铁素体含量逐渐增加,铁素体板条尺寸逐渐减小和板条间交织状分布趋势逐渐增强,M-A 组元含量及尺寸逐渐减小,是低温冲击韧性逐渐提高的主要原因.

(3) 含Cu 熔敷金属中夹杂物外层会形成CuS,针状铁素体形核更容易,有利于低温冲击韧性提高.