孔的排布方式对孔型阻尼密封泄漏特性和动力学性能影响研究

张子涵,陈涛文,李志刚,李军

(1. 西安交通大学叶轮机械研究所,710049,西安;2. 杭州汽轮动力集团股份有限公司,310022,杭州)

作为一种较为先进的阻尼密封,孔型密封具有十分优良的性能,其内部的孔腔可以通过漩涡耗散效应有效抑制周向流动,从而改善动力学性能并抑制转子失稳,是一种替代传统迷宫密封的有效方案[1]。孔型密封的泄漏特性和动力学性能受到多种因素的影响,例如孔深、孔径、间隙、运行工况等,因此,探究不同因素的影响规律对于工程设计具有重要意义。

目前,针对孔型密封的研究主要集中在泄漏特性和动力学性能[2-5]两方面,且普遍采用Bulk-Flow方法[6-8]、三维数值方法[9-12]计算泄漏量和动力特性系数。此外,已有较多的研究工作探讨了运行工况、几何结构等参数对孔型密封泄漏特性和动力学性能的影响。

运行工况方面,Wade[13]通过试验测量了阻塞工况和非阻塞工况下孔型密封的动力学性能,研究表明:孔型密封从非阻塞工况向阻塞工况过渡时,其动力学性能并不会发生明显的变化。Childs和Wade[14]通过试验测试了预旋和间隙的影响,指出当间隙较大时,进口预旋会显著增加交叉刚度并减小有效阻尼,不利于转子稳定,是影响动力性能系数的重要参数。Brown和Childs[15]基于上述研究提出了利用负预旋提高转子稳定性的理论,并试验测试了不同压比、转速、预旋下孔型密封的动力性能系数,测量结果表明:压比降低会略微增加直接刚度和直接阻尼;转速对交叉刚度有较大的影响,增大转速会使转子稳定性下降;负的进口预旋会增加有效阻尼并降低穿越频率,进而提升了转子稳定性。由上述研究可知,运行工况尤其是入口预旋对孔型密封动力学性能的影响十分显著,因此在对孔型密封的研究中,需着重考虑密封入口预旋的影响。

由于孔型密封是通过漩涡耗散效应来抑制泄漏和周向流动,因此孔腔的几何结构也会影响其泄漏特性和动力学性能。为了研究孔径对泄漏特性和动力学性能的影响,Vannarsdall等[16]设计了一种大孔径(12.27 mm)孔型密封,并将试验得到的泄漏量和动力性能系数与传统孔径(3.175 mm)的孔型密封进行比较,结果表明:大孔径的孔型密封具有更高的有效阻尼和更低的穿越频率,且在低频下具有负的直接刚度系数,因此具有更好的稳定性;但大孔径孔型密封的泄漏量增加了37.5%,导致泄漏特性较差。Childs等[17]通过试验方法测试了3种不同孔深孔型密封的泄漏特性和动力学性能,研究发现:孔深较浅的孔型密封具有更好的泄漏性能和动力学性能,但并未对其影响机理做出解释。此外,Childs和Shin等[18]还提出了一种孔深随轴向位置变化的孔型密封结构,并对这种结构进行了试验测量,结果表明:轴向递减的孔深结构能够增大有效阻尼,降低穿越频率,有利于转子稳定,但同时会降低有效刚度,甚至导致其出现负值。Migliorini等[19]在Childs研究的基础上,采用计算流体力学(CFD)方法研究了孔型密封几何参数对其性能的影响机理,指出孔深、孔径的变化会影响孔腔内的流场分布,从而导致泄漏特性和动力学性能的显著变化。方志等[20]通过数值分析进一步研究了孔深、孔径对孔型密封泄漏特性的影响,总结出的规律为:密封泄漏量受孔深与孔径的耦合影响,当深径比为0.5时,密封具有最佳的封严性能,但尚未给出深径比对动力学性能的影响规律。综上可知,孔的深径比也会显著影响孔型密封的泄漏特性和动力学性能,在后续的研究中也应考虑密封深径比的影响。

为了探究孔腔形状对密封性能的影响,Jin和Untaroiu[21]提出了一种椭圆形孔腔孔型阻尼密封结构,并通过数值方法评估了不同长短轴比、不同长轴角度下孔型阻尼密封的泄漏特性和动力学性能,结果表明:椭圆形孔腔主要通过孔隙率的改变来影响泄漏量;长短轴比、长轴角度对孔型阻尼密封的泄漏特性和动力学性能影响较小。

除孔型密封的运行工况、孔腔结构外,孔隙率及孔的排布方式也会影响其泄漏特性和动力学性能。Yu等[22]设计了3种孔隙率的孔型密封结构,并通过实验测试了其与蜂窝密封的差异,结果表明:3种孔型密封均具有比蜂窝密封更大的有效阻尼、更小的泄漏量。Childs[23]通过试验测试了8种不同孔隙率和孔排布方式下孔型密封的性能,指出泄漏量随孔隙率的增加而下降,但会迅速达到渐近线,且直接刚度随着孔隙率的增加而减小;同时还指出,相同孔隙率下孔的不同排布方式也会对动力学性能产生影响,但未对其进行深入研究。

工程应用中,孔型密封常用的排布方式主要有轴向顺排和周向顺排,而目前不同排布方式对孔型密封泄漏特性和动力学性能的影响规律尚未明确。因此,为了探究不同排布方式对孔型密封性能的影响,本文采用李志刚等提出的基于多频椭圆轨迹涡动模型的非定常CFD摄动方法[12],计算了两种孔径 (3.175、12.270 mm)、不同排布方式 (轴向顺排、周向顺排)下孔型密封的泄漏特性和动力学性能,通过比较预测结果研究了排布方式的影响规律,并以此为基础分析了两种孔径下孔型密封的最佳排布方式。

1 计算模型与数值预测方法

1.1 计算模型

基于文献[14]中的轴向顺排小孔径(3.175 mm)孔型阻尼密封、文献[16]中的周向顺排大孔径(12.270 mm)孔型阻尼密封试验件(如图1所示),设计了如图2所示的周向顺排小孔径孔型阻尼密封、轴向顺排大孔径孔型阻尼密封的计算模型。其中,轴向顺排、周向顺排小孔径孔型阻尼密封分别用A-SDHP、C-SDHP表示,轴向顺排、周向顺排大孔径孔型阻尼密封分别用A-LDHP、C-LDHP表示。

(a)轴向顺排小孔径孔型阻尼密封(A-SDHP)

为了消除孔隙率的影响,设置同一孔径下不同的排布方式具有相近的孔隙率。对于小孔径孔型阻尼密封 (SDHP),孔直径为3.175 mm,孔深为3.302 mm,轴向顺排共有2 668个孔,孔隙率为0.686,周向顺排共有2 673个孔,孔隙率为0.687。对于大孔径孔型阻尼密封(LDHP),孔直径为12.268 mm,孔深为1.900 mm,轴向顺排共有192个孔,孔隙率为0.737,周向顺排共有196个孔,孔隙率为0.752。

1.2 数值方法

本文采用李志刚等提出的基于多频椭圆轨迹转子涡动模型的非定常CFD摄动方法[12]来预测孔型密封的动力特性系数。对于涡动模型的每个频率分量,均假设转子沿周期性椭圆轨道绕定子中心涡动,同时也围绕转子中心旋转。为了简化模型,假设每个频率分量下的涡动幅值、初始相位和旋转方向一致。定义x轴(椭圆轨道的长轴)、y轴(椭圆轨道的短轴)方向上的转子涡动位移分别为X、Y,计算公式如下

(1)

式中:a、b分别为椭圆轨道长半轴和短半轴的振幅,其值分别为密封间隙Cr的1.0%和0.7%;N为涡动频率的个数;Ωi为多频涡动模型的第i个角频率,Ωi=i2πf,其中基频f=20 Hz。

转子的涡动位移是17个角频率叠加的结果,图3显示了以x轴为长轴的多频涡动轨道。

图3 转子涡动轨道Fig.3 Rotor whirling orbit

(a)时域信号

为了计算密封中的稳态流场和瞬态流场,本文采用ANSYS CFX软件进行求解。通过网格变形技术,将式(1)中定义的转子涡动表达式引入三维瞬态CFD求解中,表1列出了详细的瞬态CFD求解设置参量。对于有预旋的工况,通过改变入口工质的流动方向来设置入口预旋比β。

在CFD瞬态分析中,需要监测两组信号,分别为随时间变化的转子位移(X,Y)及流体激振力(Fx,Fy)。随后,通过快速傅里叶变换(FFT),可获得与频率相关的位移及力数据,从而求得动力特性系数。

对于气体密封,在忽略质量力的情况下,根据转子动力学理论,流体响应力与位移的关系可用方程表示如下

(2)

在频域中,式(2)可转换为

(3)

式中:Dx、Dy分别为转子在频域下沿x、y轴的涡动位移;Hij为根据动力特性系数定义的复力阻抗,表达式如下

(4)

孔型密封的动力特性系数K、k、C、c可由Hij的实部、虚部分别求得

(5)

与频率相关的有效刚度Keff、有效阻尼Ceff可分别写为

(6)

由上述可知,若要确定与频率相关的动力特性系数,需要先获取转子位移、流体激振力的动态监测信号,然后对其进行快速傅里叶变换,再根据式(3)~式(6)所示的方程计算力阻抗,以获得每个频率分量的位移、力数据。

1.3 数值方法验证

针对图1中的A-SDHP、C-LDHP密封,Childs和Vannarsdall已分别开展了试验测试,并给出了泄漏量和动力特性系数的测试结果[14, 16]。测试中相关的几何参数和运行工况如表2所示。根据文献[10,24-25]中网格无关性的分析结论,最终确定本文所采用A-SDHP密封的网格节点数为1.43×107(密封间隙网格节点数为1.09×107),C-SDHP密封的网格节点数为1.47×107(密封间隙网格节点数为1.05×107),A-LDHP密封的网格节点数为7.47×106(密封间隙网格节点数为4.61×106),C-LDHP密封的网格节点数为6.75×106(密封间隙网格节点数为4.05×106)。其中,A-SDHP、C-SDHP密封间隙处的y+为61.5,A-LDHP、C-LDHP密封间隙处的y+为58.2。

表2 几何参数和运行工况Table 2 Geometrical dimensions and operation conditions

表3分别给出了上述两种排布方式下孔型密封泄漏量的计算预测和试验测试结果。可以看到:本文对A-SDHP、C-LDHP密封泄漏量的计算预测结果与文献[25]相近,且与其结果的最大误差不超过2.7%;对A-SDHP密封泄漏量的预测结果较为精确,与试验结果的相对误差为2.5%;而对C-LDHP密封预测结果的精度低于A-SDHP密封,与试验值相差24.1%, 这可能是由于试验进出口条件的不确定性或测量误差导致的。图6给出了A-SDHP、C-LDHP密封动力特性系数的计算值和试验值对比。可以看到:A-SDHP密封的计算预测结果具有较高的精度,仅在频率较低时(f<150 Hz),交叉刚度的计算值低于试验结果;对于C-LDHP密封,动力特性系数的计算精度低于A-SDHP密封,但仍具有很好的一致性,尤其是对有效阻尼的预测。综合以上分析,可认为本文采用的计算模型和数值方法是可靠的。

表3 不同排布方式下泄漏量的计算与试验结果Table 3 The simulation and test results of leakage for different hole arrangement mode

(a)直接刚度

2 结果和讨论

2.1 泄漏特性

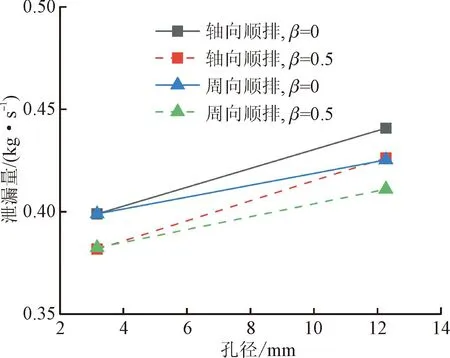

为了探究孔排布方式对泄漏性能的影响,本文计算分析了图1、图2所述4种孔型密封在不同预旋比(0、0.5)下的泄漏量,相同孔径的密封均采用表2 所列出的运行工况。

图7给出了两种孔径及预旋条件下,不同孔排布方式下孔型密封泄漏量的预测值。由图可知:当入口预旋比由0增加到0.5时,孔型密封的泄漏量降低约4%,封严性能得到提升;密封孔径由3.175 mm增加到12.268 mm时,泄漏量升高约6%~10%,表明孔径增加会降低密封的封严性能。此外,孔排布方式也会对泄漏特性产生一定的影响。对于SDHP密封,两种排布方式下泄漏量之差小于0.5%,而对于LDHP密封,轴向顺排的泄漏量比周向顺排升高了约4%。

图7 不同孔排布方式下孔型密封泄漏量的预测结果Fig.7 Prediction results of leakage rates for different hole arrangement mode of hole-pattern seals

以上研究表明,孔排布方式对泄漏量的影响与孔径有关。当孔径较小时,密封的泄漏特性对孔排布方式不敏感,周向、轴向顺排两种排布方式下的泄漏量无明显差别;在孔径较大时,轴向顺排时密封的泄漏量高于周向顺排,表明周向顺排的排布方式具有更好的封严性能。

2.2 动力学性能

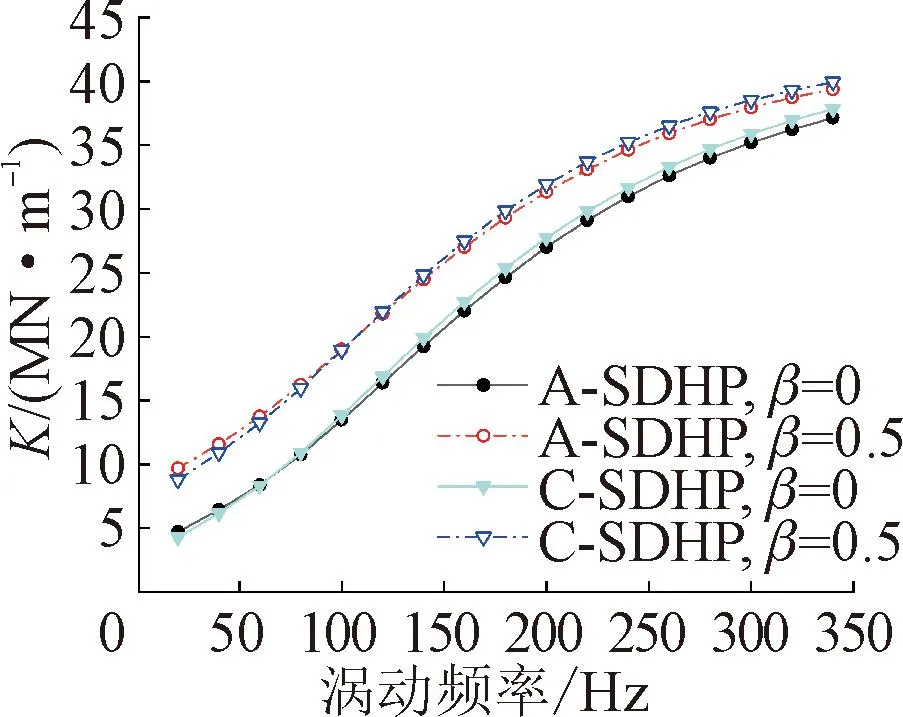

为了研究孔排布方式对孔型密封动力学性能的影响,本文采用基于多频椭圆轨迹涡动模型的非定常CFD摄动方法,计算了图1、图2所述4种密封的动力特性系数K、k、C、Ceff。图8给出了A-SDHP、C-SDHP密封在不同入口预旋比下动力特性系数随涡动频率的变化曲线。

(a)直接刚度

由图可知:A-SDHP、C-SDHP密封的动力特性系数均表现出明显的频率相关性,交叉刚度、直接阻尼均随涡动频率的增大而减小,且在低频区域的频率相关性更为显著;预旋的存在会显著影响两种密封的动力特性系数,当预旋比由0增大到0.5时,交叉刚度的值增大约100%,而直接刚度、直接阻尼变化较小,因而导致有效阻尼减小,且预旋增加会提高穿越频率,不利于转子稳定;对于SDHP密封,孔排布方式对其动力特性系数的影响较小,不同排布方式下直接刚度和有效阻尼之间的差值小于2%;在频率f>100 Hz时,C-SDHP密封的交叉刚度比A-SDHP密封大了约4%,仅在f<50 Hz时,A-SDHP密封的直接阻尼略大于C-SDHP密封,但两者相差不超过7%。

以上研究表明,SDHP密封的动力特性系数对孔排布方式不敏感,其主要与涡动频率和入口预旋有关,较大的预旋会导致交叉刚度增大,进而导致有效阻尼减小,不利于转子的稳定。

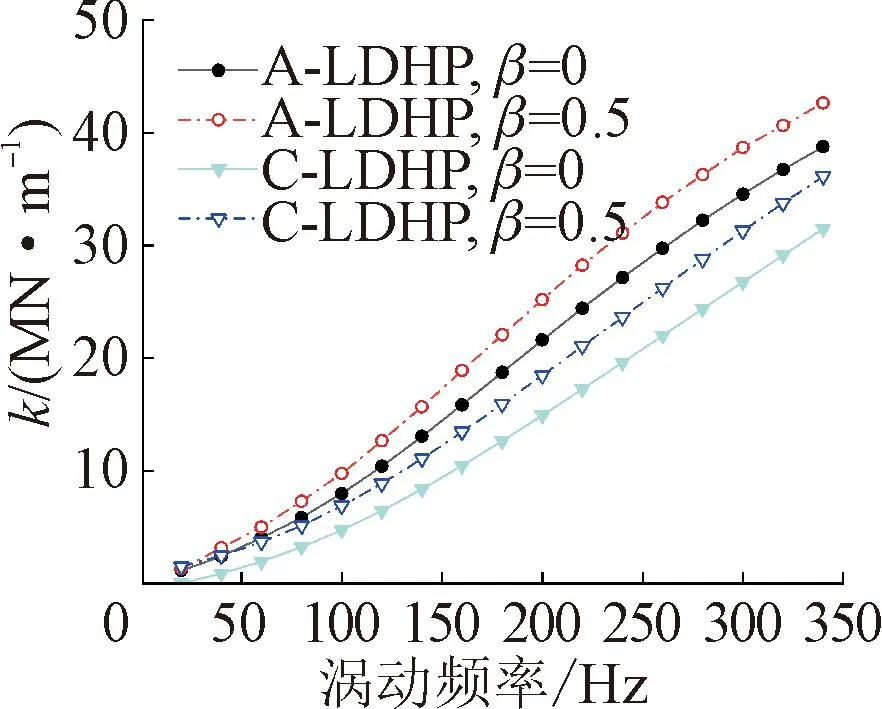

图9给出了LDHP密封在两种排布方式、不同预旋比下的动力特性系数随涡动频率的变化曲线。可以看到:相较于SDHP密封,LDHP密封的动力学性能系数对孔排布方式更为敏感;A-LDHP密封在高频范围(f>150 Hz)的直接刚度明显大于C-LDHP密封;A-LDHP密封的交叉刚度随涡动频率的增大而减小,C-LDHP密封的交叉刚度随涡动频率的增大而增大;当涡动频率小于220 Hz时,A-LDHP密封的交叉刚度、直接阻尼均大于C-LDHP密封,而当涡动频率大于240 Hz时,C-LDHP密封具有更大的交叉刚度、直接阻尼。此外,C-LDHP密封具有更低的穿越频率,当f<100 Hz时,C-LDHP密封具有更高的有效阻尼。因此对于LDHP 密封,周向顺排的孔排布方式更有利于转子系统的稳定性。

(a)直接刚度

实验和数值研究证实,密封腔内的流体旋流速度是确定密封交叉刚度的重要参数之一[26],较大的旋流速度会增加交叉刚度,降低转子系统的稳定性。因此,为分析孔排布方式对动力学性能影响的内在机理,本文探究了间隙平均旋流比(间隙周向速度与转子表面速度之比)沿轴线的分布规律,如图10、图11所示。首先,对于0预旋工况,由于转子表面的黏性效应,旋流速度从上游到下游不断增加,最终会在一个稳定值附近波动;而对于0.5预旋的工况,密封上游间隙具有很大的旋流速度,且向着下游迅速减弱,直至与0预旋工况重合。这一现象表明:入口预旋对交叉刚度的影响主要集中在上游区域,降低上游区域的旋流速度会有效降低交叉刚度。

图10 SDHP密封间隙内沿轴线的旋流比分布Fig.10 Swirl ratio distribution along the axial line in seal clearance for SDHP

图11 LDHP密封间隙内沿轴线的旋流比分布Fig.11 Swirl ratio distribution along the axial line in seal clearance for LDHP

图10给出了SDHP密封间隙旋流速度沿轴向的发展结果,可以看到,间隙平均旋流速度沿轴向呈现波动趋势,且C-SDHP密封的波动幅值略大于A-SDHP密封,但两者整体的波动幅值较小,因此对于SDHP密封,不同排布方式对其交叉刚度的影响较小。对于图11所示的大孔径孔型阻尼密封,旋流速度沿轴向有较大的波动,且C-LDHP密封的波动幅值显著大于A-LDHP密封,这是因为C-LDHP密封孔的周向排布更为密集,每一排孔对旋流具有更强的抑制作用,因此具有更低的波谷;由于沿轴线方向具有较疏的孔分布,旋流在两孔之间得到充分发展,因此具有更高的波峰。由此可知,不同孔排布方式下的大孔径孔型阻尼密封间隙旋流速度的差异是造成其动力学性能差异的重要原因。

以上研究均表明,孔的排布方式是影响孔型密封泄漏特性和动力学性能的重要因素。小孔径的孔型密封对孔排布方式不敏感,而当密封孔径较大时,周向顺排可以减小泄漏量并提高转子系统的稳定性。此外,相比于轴向顺排,周向顺排的加工更为简单。因此,在实际工程应用中,大孔径孔型密封应优先选择周向顺排的排布方式。

2.3 动态压力分布

图12、图13分别给出了相同涡动时刻下,4种孔型阻尼密封周向截面上的压力云图和流体激振力矢量分布。其中,周向截面的位置距离密封入口约为34 mm(约等于40%密封长度,且取在孔中心区域),时间为0.05 s,此时转子中心在x轴正半轴上,具有x方向最大的涡动位移,且涡动速度沿y轴正方向。图中,Fr、Ft分别表示径向、切向的流体激振力,F表示流体激振力合力,径向坐标表示力的数值。

(a)A-SDHP密封

转子的偏心涡动会导致周向腔室压力分布不均匀,进而产生流体激振力。图12中的密封无入口预旋,流体激振力均位于第三象限,其中径向激振力分量与涡动位移方向相反,能够起到抑制转子偏心的作用;切向激振力分量与涡动速度方向相反,能够抑制转子涡动。通过观察图12中的压力、激振力矢量分布,可以得到:LDHP密封具有比SDHP密封更大的切向激振力幅值,因此具有更大的阻尼系数。对于SDHP密封,孔排布方式对动态压力和流体激振力影响较小,因此,A-SDHP、C-SDHP密封具有相近的刚度和阻尼系数;对于LDHP密封,轴向顺排具有更大的径向激振力幅值,而切向激振力幅值相近,这意味着A-LDHP密封的刚度系数大于C-LDHP密封,而阻尼系数却相近。

图13展示了在入口预旋比为 0.5时,4种孔型阻尼密封的动压分布及激振力矢量分布。通过与图12进行对比,可以发现:预旋的存在会使激振力矢量沿顺时针方向偏转,对于SDHP密封,入口预旋会改变切向流体激振力的方向,使其指向y轴正方向,变得与涡动速度方向一致,这意味着切向流体激振力会促进转子涡动,不利于转子稳定;对于LDHP密封,入口预旋虽然不会改变切向流体激振力的方向,但会削弱其幅值,因此也会使转子稳定性下降。

综合图12、图13的结果可知,对于SDHP密封,不同的排布方式对密封动态压力和流体激振力影响较小;而对于LDHP密封,A-LDHP的刚度系数大于C-LDHP,但阻尼系数相近;预旋的存在会使激振力矢量沿顺时针方向偏转,削弱径向流体激振力抑制转子涡动的功能,导致转子稳定性下降。

3 结 论

本文基于李志刚等提出的瞬态模型,使用CFD方法计算了小孔径孔型阻尼密封(3.175 mm)、大孔径孔型阻尼密封(12.268 mm)在轴向、周向顺排两种排布方式下的泄漏量和动力特性系数,并分析了孔排布方式对孔型密封泄漏特性和动力学性能的影响规律,得到结论如下。

(1)孔径会影响孔型阻尼密封的泄漏特性和动力学性能。相较于小孔径孔型阻尼密封,大孔径孔型阻尼密封能够增大有效阻尼并减小穿越频率,但会使泄漏量增加6%~10%。

(2)孔排布方式对孔型阻尼密封的泄漏特性和动力学性能的影响与孔径有关。对于小孔径孔型阻尼密封,其泄漏特性、动力学性能对孔的排布方式不敏感,而对于大孔径孔型阻尼密封,孔排布方式会显著影响密封的泄漏特性、动力学性能;周向顺排大孔径孔型阻尼密封的泄漏量比轴向顺排大孔径孔型阻尼密封低约4%,封严性能更好;周向顺排大孔径孔型阻尼密封具有比轴向顺排大孔径孔型阻尼密封更低的穿越频率及低频率下更高的有效阻尼,有利于转子系统的稳定性。

(3)入口预旋会增大密封的交叉刚度,进而导致有效阻尼减小,降低了转子系统的稳定性。此外,预旋的存在会使流体激振力矢量沿顺时针方向偏移,从而削弱其抑制转子涡动的能力。

(4)从降低成本、减小密封泄漏、提高密封稳定性的角度考虑,在孔型阻尼密封设计环节应优先选用周向顺排的排布方式。