基于点云数据的预制叠合板尺寸质量智能检测方法

马晓晓 ,张胜 ,程国忠 ,傅丽华 ,胡申林 ,李阳

(1.重庆大学 山地城镇建设与新技术教育部重点实验室;土木工程学院,重庆 400045;2.成都建工第一建筑工程有限公司,成都 610017)

装配式建筑具有高效、节能和环保等优点,已成为建筑行业研究的热点[1]。根据《“十四五”建筑业发展规划》,到2035 年,装配式建筑占中国新建建筑的比例将达到30%以上[2]。作为装配式建筑的主要组成部分,预制构件的单体质量是影响装配式建筑整体质量的重要因素[3-4]。为保障装配式建筑的高质量发展,需要发展高效的单体预制构件尺寸质量检测方法。

预制叠合板是装配式建筑里最常见的预制构件之一[5-6]。由于生产工艺尚不完善,技术工人仍不成熟,工厂内生产的预制叠合板常存在钢筋伸出长度错误及桁架高度错误等尺寸质量问题,导致现场施工时无法顺利连接,造成施工成本增加。因此,在工厂预制完成后,运输到施工现场前,需对预制叠合板进行尺寸质量检测。

在传统检测中,工人使用直尺、塞尺等工具进行手动测量,测量效率低下,并且容易产生主观误差[7],无法满足工厂批量构件的检测需求。近年来,已有研究将非接触测量技术应用到构件的尺寸检测中。Fu 等[8]利用CCD 摄影相机获取环形锻件的图像信息,通过二维激光扫描仪获取环形锻件不同截面的点云数据,实现了环形锻件的内部截面半径与外部尺寸的智能检测;杨阳等[9]获取预制叠合板构件的图像,利用计算机视觉方法实现了预制叠合板的预留孔洞及预埋件个数、位置及尺寸偏差检测,但受内部结构特征信息影响,难以精确检测小构件的边缘。随着土木行业智能化转型的深入推进,机器学习、深度学习等新方法也成为工程结构领域的重要手段。Zhang 等[10]将深度学习应用于平面结构的对称性研究;Chen 等[11]利用粒子群优化算法进行了平面斜角可折叠镶嵌的智能设计;Zhu等[12]将BP 神经网络应用于结构施工安全智能预测;姚刚等[13]利用YOLOv5 网络实现了叠合板顶面预埋PVC 线盒及外伸钢筋的识别与检测。

利用高速激光技术,三维激光扫描可快速获取物体表面的高分辨率信息。目前三维激光扫描技术已广泛应用于建筑构件的识别与分割[14]、质量检测[15-17]、虚拟预拼装[18]等方面。近年来,许多学者将三维激光扫描技术应用于各类规则预制构件的尺寸检测。Guo[19]等提出一种基于点云数据的长方体平面检测及选择方法,并采用改进的圆柱体拟合方法,实现了对通风管道及机电架的几何尺寸检测;Zhao 等[20]利用alpha 形状算法实现了矩形柱节点的边界尺寸检测,并通过OC-SVM 及无监督学习算法得到钢筋长度及套筒端口内边界尺寸;Kim 等[21-22]不断改进点云数据边缘及角点检测算法,并将竣工模型与BIM 模型对比,实现预制叠合板底板长、宽及垂直度的质量检测。总体而言,目前尺寸质量检测的研究局限于叠合板顶面各特征(主板长、宽、垂直度及伸出钢筋等),缺少对叠合板侧面特征(如桁架钢筋)的关注。

笔者利用三维激光扫描技术,结合点云处理及图像处理智能算法,提出一种预制叠合板三维尺寸质量智能检测方法。该方法首先利用扫描站点坐标及高差等信息,实现预制叠合板区域的自动定位及叠合板点云数据的分割。进而采用直线及角点检测等几何特征检测算法,实现对预制叠合板底板长宽尺寸、胡子筋的出筋长度和间距、桁架钢筋高度的尺寸质量智能检测。

1 点云数据预处理

利用三维激光扫描仪获取点云数据时,为保证预制叠合板数据的完整性,需用三维激光扫描仪围绕预制叠合板进行多站点、定区域扫描。采用标靶球球心作为配准控制点,对多站扫描点云进行配准拼接,获得含有叠合板信息的完整点云数据。为从环境点云中分割出预制叠合板的点云数据,利用扫描站点坐标、点云密度分布、高程信息差异等先验信息,实现叠合板区域点云的自动定位及单块、多块预制叠合板点云数据的自动分割。

1.1 最小凸包提取局部点云

在现场采集数据时,三维激光扫描仪受到人为(如扫描人员的操作不当)、非人为(如扫描仪本身的功能缺陷)、内部(如扫描对象表面的光滑、粗糙度不一)、外部(如扫描环境复杂)等各种因素的影响,导致采集的点云数据含有大量的噪声点,对尺寸检测精度造成严重影响。因此,常需采用点云滤波算法对点云进行预处理,剔除异常值。常用的点云滤波包括统计滤波器(Statistical Outlier Removal)和半径滤波器(Radius Outlier Removal)。由于初始点云含有复杂的环境信息,采用统计滤波器对离群点进行去除。统计滤波器计算每一点与其k个最近邻域点的距离,并得到符合距离分布特征的高斯分布,依据该高斯分布,设置一定阈值,过滤掉不满足要求的离群点。

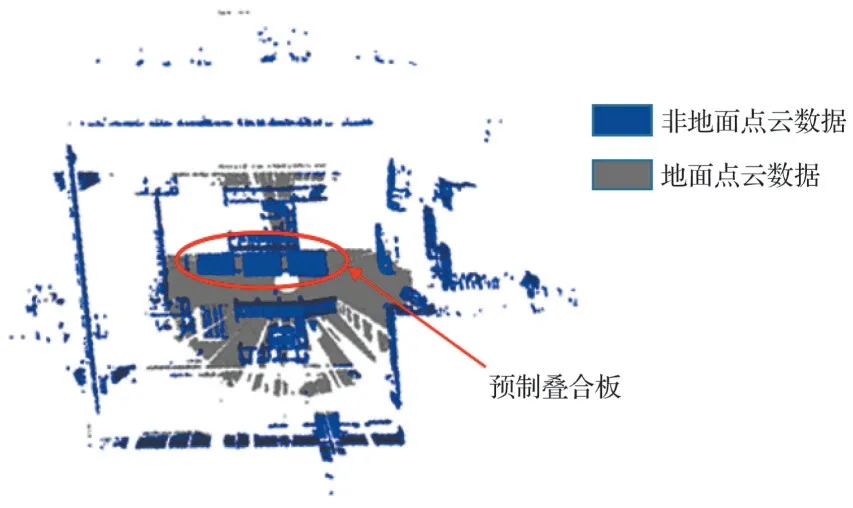

考虑到预制叠合板的点云数据位于多个扫描站点的公共区域之内,利用最小凸包算法自动提取出含预制叠合板区域的局部点云数据:1)将点云数据和扫描站点向水平方向投影;2)从多个扫描站点中y坐标最大的扫描站点出发,构造射线,顺时针选取旋转角最小的扫描点作为下一射线起点,直至回到起点,构造最小凸包;3)对于局部点云数据的每一个点,构造以该点为起点的射线;判断射线与凸包是否相交,若与凸包相交且相交边数为奇数,则判定为凸包内的点,否则视为凸包外的点。图1 展示了从含有环境信息的点云数据中提取出来的目标区域点云数据,灰色为冗余环境信息,红色矩形框内为分割出来的局部点云数据,椭圆框圈出的位置为待检测的预制叠合板。

1.2 预制叠合板点云提取

基于最小凸包算法提取出来的点云数据仍存在许多与检测任务无关的背景信息。鉴于地面等背景信息都具有较强的平面特征,采用随机采样一致性(RANSAC)算法[23]拟合地面背景点云,并保留包含预制叠合板的目标点云。RANSAC 算法通过多次迭代拟合平面模型,获取输入点云中平面的最佳模型。RANSAC 的迭代次数n由式(1)计算得到。

式中:η为RANSAC 成功拟合地面的概率,设为0.99;w为地面点云被选中的概率,设为0.3;s为RANSAC 算法每次迭代采样的点数,设为3。处理结果如图2 所示,其中灰色表示地面点云,蓝色为目标点云数据。

图2 RANSAC 算法提取地面背景Fig.2 Ground PCD extraction by RANSAC

在剔除地面背景信息后,由于预制叠合板的点云与其他物体的点云数据密度差异明显,因此,利用DBSCAN 密度聚类[24]算法提取出含有支架信息的预制叠合板点云(图3);聚类时噪声也会被归为单独的一类去除。考虑到预制叠合板与支架在三维空间中具有高度差异,因此,采用主成分分析(PCA)[25],将点云数据向YOZ平面投影,提取Z坐标分布最密集区间内的点云,实现预制叠合板点云数据与支架点云的分离。最后,对多块预制叠合板进行分类,完成多块预制叠合板点云数据的自动提取。图4 中,灰色代表支架,红色、蓝色、绿色分别代表3 块不同的预制叠合板。

图3 含支架信息的点云数据Fig.3 PCD contains stents and PLPs

图4 预制叠合板点云分割Fig.4 PCD Segmentation of PLPs

2 尺寸质量智能检测

由于预制叠合板顶面特征(如底板的长宽尺寸、预留胡子筋的出筋长度与间距)及侧面特征(桁架钢筋的高度)在特定空间平面上具有鲜明的几何特点,因此,提出基于投影的方法对预制叠合板进行尺寸质量检测。将预制叠合板点云向特定平面投影后,在二维空间内对投影数据进行尺寸提取,利用二维和三维数据之间的映射关系,进而高效、准确地获取各类尺寸数据。

2.1 叠合板底板尺寸检测

预制叠合板的底板是一个规则的长方体,将预制叠合板点云数据沿主轴方向(Z轴)投影,生成鸟瞰视角的二维灰度图像,利用数字图像处理方法,检测出预制叠合板的边缘直线,将边缘直线交点视为外轮廓角点,最终计算得到叠合板主板长宽尺寸数据,具体步骤如下:

1)将叠合板点云数据向底板平面进行投影,生成二维灰度图,如图5 所示。根据设置的分辨率r将点云坐标映射至图像坐标中,坐标取整并通过平移参数a和b,将灰度图平移至合适的中间位置处,并利用式(6)和式(7)设置图像数组的高度和宽度值。最后,将点云的高度值填充为像素值p,见式(8)。

图5 点云二维灰度图(XOY 平面)Fig.5 Gray image of PLPs PCD on XOY plane

2)采用Canny 边缘检测算法[26],对灰度图像进行高斯平滑、变分梯度计算、非极大值抑制、双阈值检测及抑制孤立的弱边缘等操作,获得预制叠合板的边缘。利用Hough 直线检测算法[27],将每一个边缘点与霍夫空间(ρ,θ)中的直线一一对应起来,并对各直线的交点进行“投票”;建立一个二维累加数组A(ρ,θ),将有n条直线经过的交点记为A(ρ,θ)=n,设定直线检测阈值nk,检测出满足A(ρ,θ)>nk的所有交点,进而解算得到边缘点的最佳拟合直线方程,见式(9)。

3)将倾斜的预制叠合板位置矫正至竖直摆放位置:以灰度图像中预制叠合板左下角点为基点,利用检测得到下边缘直线极角θ,对叠合板点云进行仿射变换。设变换前点云在坐标系p下的坐标值为(x,y),基点为(tx,ty),仿射变换后的点云在新坐标系p'下的坐标值为(x',y'),仿射变换公式为式(10);校正后点云边缘直线结果如图6 所示。

图6 叠合板边缘直线检测图Fig.6 Edges detection of PLPs

4)由于预制叠合板底板4 条边缘直线为2 对平行的直线,因此,对平行线段的截距值进行简单计算,便可得到叠合板底板的长宽尺寸。直线截距b与直线极径ρ和θ的关系如式(11)所示,分别计算出4 条边缘直线的截距;再利用式(12)、式(13)计算叠合板长度和宽度。

式中:bup为上边缘直线截距;bbottom为下边缘直线截距;bleft为左边缘直线截距;bright为右边缘直线截距;r为分辨率。

2.2 胡子筋出筋长度与间距检测

预制叠合板外侧预留了大量的胡子筋,以保证两块楼板之间的连接,其出筋长度和间距按受力纵筋配置。以叠合板4 条边缘直线为界线,实现胡子筋点云的自动分割;利用无监督学习算法,对胡子筋的点云进行聚类,分别拟合出每条伸出钢筋的最佳直线,进而准确地得到胡子筋的出筋长度与间距,具体步骤如下:

1)利用式(11)和式(14),计算出直线截距与斜率,将叠合板的4 条边缘直线方程转换为直角坐标形式。

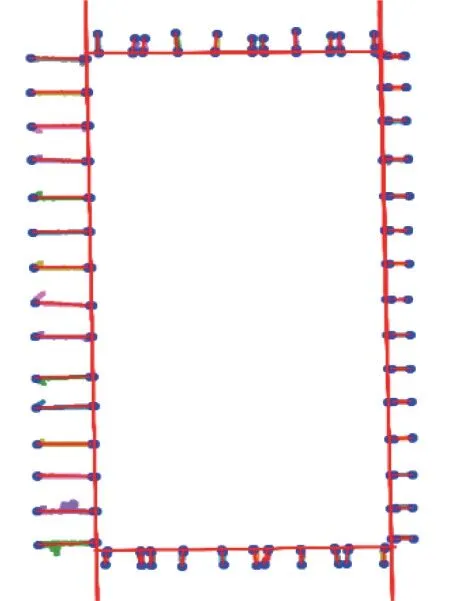

2)将满足{y>yup}、{y<ybottom}、{x<xleft}或{x>xright}的点云数据判定为四面钢筋点云。利用DBSCAN 聚类对四面钢筋进行分类,再通过RANSAC 算法分别进行钢筋直线拟合。对于左边钢筋,分别提取钢筋直线上X坐标极小值点及直线与叠合板左边缘的交点;对于右边钢筋,分别提取钢筋直线上X坐标极大值点及直线与叠合板右边缘的交点;对于上边钢筋,提取钢筋直线上Y坐标极大值点及直线与叠合板上边缘的交点;对于下边钢筋,提取钢筋直线上Y坐标极小值点及直线与叠合板下边缘的交点。将每条直线上提取到的点分别作为每条胡子筋的出筋始末端点,拟合结果如图7所示。将胡子筋的出筋起点记作(xi1,yi1),终点记作(xi2,yi2),则出筋长度L计算公式为

图7 预制叠合板胡子筋检测结果Fig.7 Assessment result of the beard bar

3)假定相邻钢筋直线l1和l2,分别求每条直线的两个端点到相邻钢筋直线的垂足pi1和pi2(i=1,2),得到垂足中点mi(i=1,2)。将两个垂足中点的距离作为相邻钢筋间距。

预制叠合板胡子筋检测结果如图7 所示,红色直线表示叠合板边缘直线及胡子筋出筋直线,蓝色点表示胡子筋出筋部分的两个端点。图7 表明,该方法能准确拟合预制叠合板的胡子筋出筋直线。因此,该方法检测的胡子筋长度及间距结果具有可靠性。

2.3 桁架钢筋高度检测

预制叠合板中的桁架钢筋能够有效地提高楼板刚度,增强楼板抗剪强度,其高度对上部后浇混凝土钢筋保护层厚度及后续预埋管线的敷设工序有重要影响。对桁架钢筋高度准确测量的具体步骤如下:

1)对2.1 节步骤3)中矫正后的点云,删除2.2节中提取出的四边钢筋点云,获取含有上部桁架钢筋的叠合板点云数据,并将该部分点云投影至YOZ平面,获取叠合板侧面二维灰度图像(图8)。

图8 叠合板点云二维灰度图(YOZ 平面)Fig.8 Gray image of PLPs PCD on YOZ plane

2)基于Hough 直线检测算法检测叠合板上边缘直线,如图9 所示;默认高于叠合板上边缘的点云为桁架钢筋点云,利用坐标值判断并提取桁架钢筋点云,结果见图10。

图9 叠合板上边缘直线检测图(YOZ 平面)Fig.9 Top edge detection of PLPs

图10 叠合板桁架钢筋图Fig.10 Trusses of PLPs

3)计算桁架钢筋高度的关键是获取准确的铁马蹬顶点。由于铁马镫顶点是两根相邻斜腹杆钢筋的交点,可视作一种角点。因此,采用Shi-Tomasi 角点检测算法[28]获取铁马蹬的顶点。处理过程中,采用二维高斯函数(式(21))计算窗口函数的权重,其中(u,v)代表窗口函数的位置。

由于较大的不确定度取决于较小的特征值,因此,利用最小特征值能够更好地实现特征点的查找。在Harris 角 点检测 算法[29]的基 础上,Shi-Tomasi 算法将响应函数改进为R=min(λ1,λ2),将响应值小于阈值的点视为强角点,如图11 所示。

图11 叠合板桁架钢筋角点检测图Fig.11 Corner detection of PLPs’ trusses

4)对步骤3)中提取得到的桁架钢筋角点进行聚类,选取每个类别中Z坐标值最大的点(xi,yi,zi)作为铁马蹬顶点。

5)利用RANSAC 平面算法对步骤1)中叠合板点云数据进行拟合,得到叠合板平面方程z-h0=0,并计算角点到拟合平面的距离,得到对应的桁架钢筋高度hi。

由图10 和图11 可以看出,采用上述算法流程可精准地检测到预制叠合板桁架钢筋的角点。因此,采用该方法计算这些角点与底板平面的距离,得到的桁架钢筋高度结果可信。

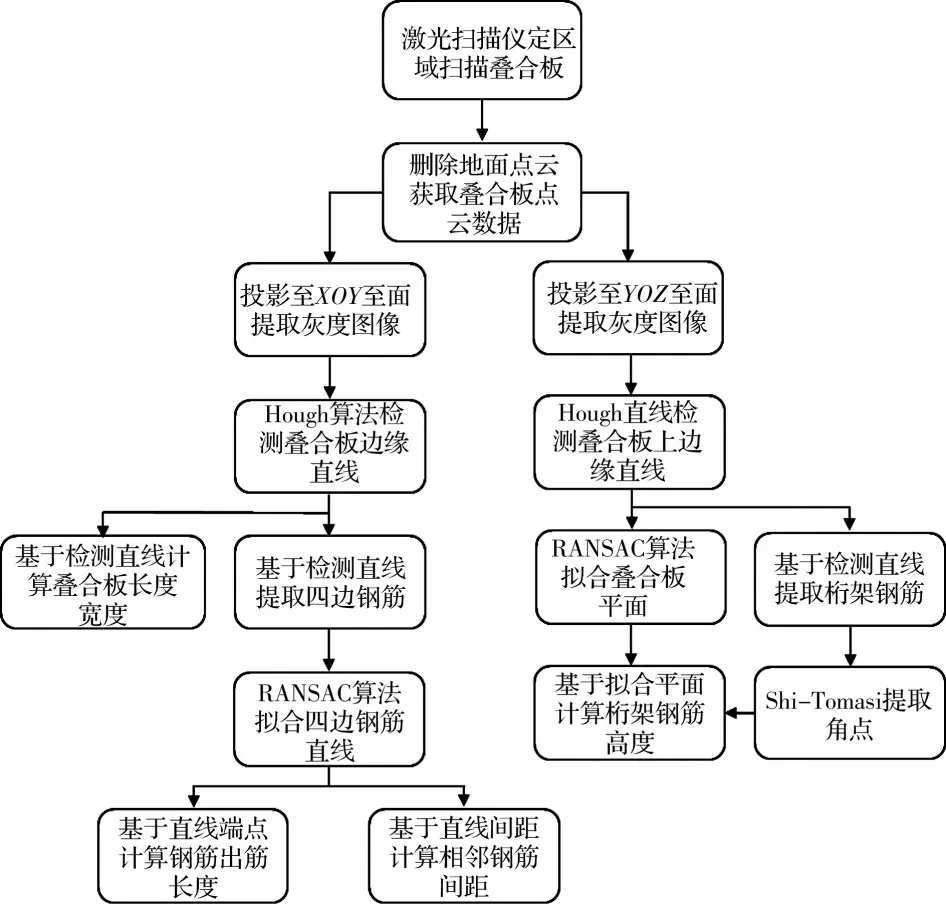

3 工程应用

基于上述算法分析,提出一套完整的预制叠合板尺寸质量智能检测流程,见图12。为了验证所提出方法的有效性,选取3 块预制叠合板进行检测试验。预制叠合板的俯视图和前视图样图见图13、图14。由于以标靶球球心为配准基点,使用三维激光扫描仪扫描时,需保证相邻测站之间至少有3 个公共标靶球,扫描示意图见图15。所用三维激光扫描仪为FARO S150[30],采用的分辨率均为1/8,数据点之间的距离为12.3 mm。

图12 预制叠合板尺寸质量智能检测流程图Fig.12 Flowchart of dimensional quality assessment of PLPs

图13 预制叠合板俯视图Fig.13 Top view of PLP

图14 预制叠合板前视图Fig.14 Front view of PLP

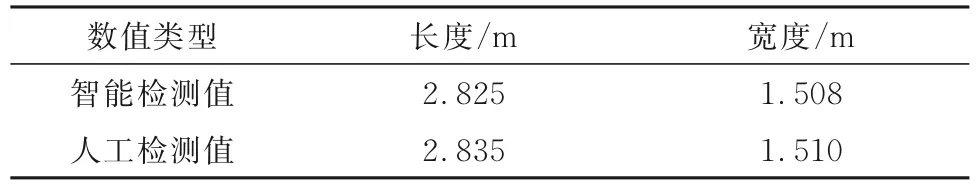

表1 为一块预制叠合板底板长宽尺寸质量智能检测结果与人工检测结果对比。该结果表明,提出的预制叠合板底板长宽尺寸质量智能检测方法误差在0.01 m 以内。

表1 预制叠合板底板长宽尺寸检测结果Table 1 Length and width dimensions detection results of one PLP’s base plate

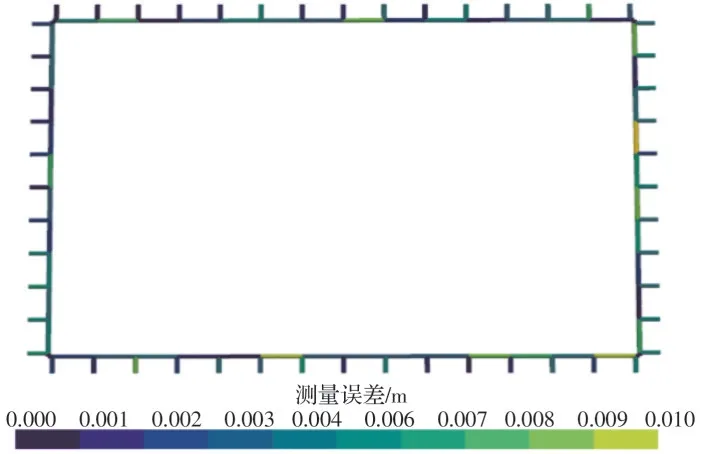

图16 给出了一块预制叠合板的52 根胡子筋出筋长度及间距的智能检测结果与人工测量结果的对比图,胡子筋的不同颜色对应于每根胡子筋伸出长度智能检测结果与人工检测结果的绝对误差值;相邻两根胡子筋间连接段颜色代表这对胡子筋间距的智能测量值与人工测量值的绝对误差。从图16 可以看出,智能检测结果与人工测量结果误差在0.01 m 以内,检测方法结果可靠。

图16 胡子筋出筋长度及间距测量误差图Fig.16 Assessment error of the length and spacing of the beard tendons

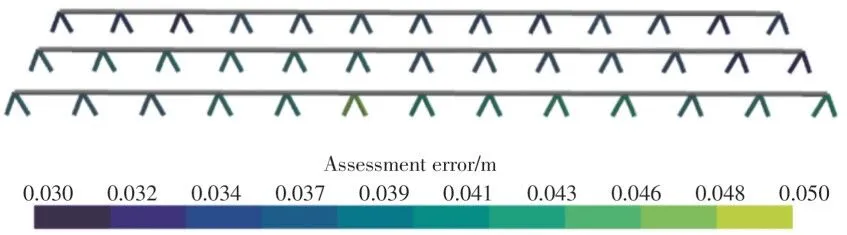

基于提出的算法测得该块预制叠合板的桁架钢筋高度,结果如图17 所示。

图17 桁架钢筋高度检测结果图Fig.17 Height assessment of truss reinforcements

上述结果表明,利用该方法对预制叠合板进行尺寸检测,能够自动化地实现对预制叠合板三维空间内各类尺寸的智能检测。

4 结论

利用三维激光扫描技术,基于点云数据,对预制叠合板的尺寸质量智能检测进行研究,主要结论如下:

1)提出一种智能化的预制叠合板尺寸质量检测方法,利用RANSAC 平面检测、Hough 直线检测算法、Shi-Tomas 角点检测算法等多种无监督学习算法,实现了预制叠合板顶面特征尺寸(底板长宽尺寸、胡子筋伸出钢筋长度及间距)及侧面特征尺寸(桁架钢筋高度)的智能检测。

2)该方法结合点云数据处理及图像处理算法,受构件边缘局部数据缺失的影响较小,能够实现规则立体结构边缘尺寸的非接触式检测。

3)验证试验结果表明,智能检测结果精度为±0.01 m。在保证精度的前提下,该检测方法可取代人工重复性检测工作。

4)该方法依赖于将三维点云数据转换为空间平面方向上的二维灰度图像,未来可从先进的三维点云神经网络出发,开发更加符合流水线检测精度与速度要求的三维结构尺寸检测方法。